- •Министерство образования рф

- •Брянский государственный технический университет

- •1. Выбор электродвигателя. Кинематический и силовой расчеты привода

- •1.1. Выбор электродвигателя

- •1.2. Определение передаточных чисел механических передач привода

- •1.3. Определение частот вращения и крутящих моментов на валах

- •2. Выбор материалов и определение допускаемых напряжений

- •2.1. Расчет допускаемых контактных напряжений для зубчатых колес

- •2.2. Расчет допускаемых изгибных напряжений для зубчатых колес

- •2.2. Расчет допускаемых изгибных напряжений для зубчатых колес

- •3. Расчет цилиндрическ0й косозубой зубчатой передачи.

- •3.1. Проектный расчет цилиндрических передач

- •3.2Проверочный расчет цилиндрической косозубой передачи.

- •3.2.1Проверка передачи на контактную выносливость зубьев.

- •3.2.2Проверка передачи на изгибную выносливость зубьев.

- •3.2.4 Ориентировочная оценка кпд редуктора.

- •3.2.5 Определение усилий в зацеплении

- •3. Определяем расчетный диаметр большого шкива

- •5. Расчет муфты

- •7. Подбор подшипников качения

- •8. Расчёт шпонок

- •9. Определение основных размеров корпусных деталей редуктора

- •10. Определение основных размеров плиты привода

3. Расчет цилиндрическ0й косозубой зубчатой передачи.

3.1. Проектный расчет цилиндрических передач

Проектный расчет выполняем по ГОСТ 21354-75 в следующей последовательности:

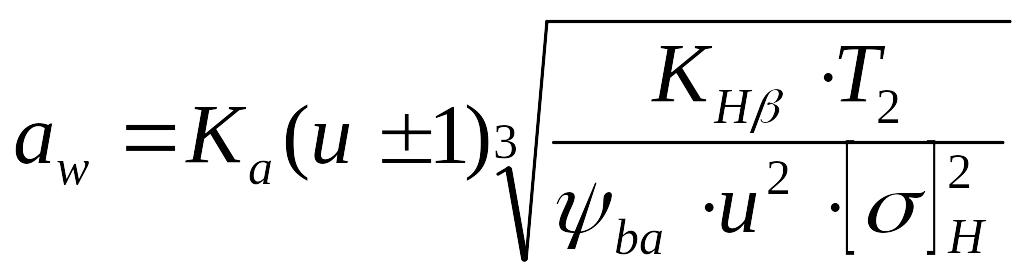

1. Вычисляем межосевое расстояние:

,

где

,

где

![]() -

коэффициент межосевого расстояния,

выбираем

-

коэффициент межосевого расстояния,

выбираем

![]() ;

;

![]() -

коэффициент, учитывающий концентрацию

нагрузки, так как положение зубчатых

колес – симметричное, то принимаем

-

коэффициент, учитывающий концентрацию

нагрузки, так как положение зубчатых

колес – симметричное, то принимаем

![]() ;

;

![]() -

коэффициент ширины колеса, принимается

по ГОСТ 2185-66, примем

-

коэффициент ширины колеса, принимается

по ГОСТ 2185-66, примем

= 0,4, так как для обработки колеса используется улучшение;

![]() -

крутящий

момент на тихоходном валу редуктора;

-

крутящий

момент на тихоходном валу редуктора;

![]() =

2,5 –

передаточное

число второго (тихоходного) выходного

вала редуктора;

=

2,5 –

передаточное

число второго (тихоходного) выходного

вала редуктора;

![]() -

допускаемые контактные напряжения для

второго колеса.

-

допускаемые контактные напряжения для

второго колеса.

Получаем:

![]()

a/w

= 430 · (2,5-1) ·

![]() =

61.78 мм

=

61.78 мм

Межосевое расстояние округляем в большую сторону до стандартного значения по ГОСТ 2185-66 a/w = 80 мм, так как в противоположном случае будет сложнее разместить подшипники валов.

2. Определяем модуль передачи:

![]() ;

;

получаем: mn =(0,01…0,02) · 80 = (0,8 …1,6) мм

По ГОСТ 9563-80 принимаем mn =2 мм

3. Определяем число зубьев шестерни и колеса:

Задаем

предварительно угол наклона зубьев

![]() .

.

Z1

=

![]()

![]() ,

значит,

,

значит,

Z1

=

![]()

Принимаем Z1 = 22, . Число зубьев колеса. Z2 = U · Z1 = 2,5 · 22 = 55

4. Уточняем фактическое передаточное число:

Uф = Z2 / Z1 = 55 / 22 =2,5

Отклонений

от требуемого U нет (допускается

![]() ).

).

5. Уточняем угол наклона зубьев:

β

=arccos![]()

Имеем:

β

=arccos![]() =15,74o

=15,74o

угол

находится в рекомендуемых пределах

![]() .

.

6. Определяем диаметры делительных окружностей колес:

d1 =mn · Z1 / cos β = 2 · 22 / cos 15,74o =46 мм

d2 =mn · Z2 / cos β = 2 · 55 / cos 15,74o =114 мм

7.

Проверка межосевого расстояния:

![]() .

.

![]() .

.

8. Определяем ширину зубчатых колес:

![]() ,

по ГОСТ 6636-69 получаем стандартное

значение

,

по ГОСТ 6636-69 получаем стандартное

значение

![]() .

Ширину зубчатого венца шестерни назначаем

на (5…8) мм больше, то есть

.

Ширину зубчатого венца шестерни назначаем

на (5…8) мм больше, то есть

![]() ,

принимаем

,

принимаем

![]() .

.

3.2Проверочный расчет цилиндрической косозубой передачи.

3.2.1Проверка передачи на контактную выносливость зубьев.

1. Расчетная проверка передачи на контактную выносливость зубьев

![]()

где:

ZH - коэффициент, учитывающий форму сопряженных поверхностей зубьев;

ZM - коэффициент, учитывающий механические свойства материалов сопряженных колес, МПа1/2 ;

Zε - коэффициент, учитывающий суммарную длину контактных линий;

Ft – окружная сила, H;

b2 – ширина колеса, b2 = 32мм;

КН – коэффициент нагрузки;

d1 – диаметр делительной окружности шестерни, d1 =46 мм;

![]() min

– минимальное допускаемое напряжение

из двух,

min

=

2

= 518 МПа;

min

– минимальное допускаемое напряжение

из двух,

min

=

2

= 518 МПа;

2. Определяем коэффициенты:

ZH

=![]()

где:

αw

– угол зацепления;![]() -угол

наклона зубьев.

-угол

наклона зубьев.

При

коэффициенте смещения инструмента х1

= х2

=0 угол зацепления αw=20![]() имеем

ZH

=1,77 · cosβ.

имеем

ZH

=1,77 · cosβ.

ZH =1,77 · cos15,74 = 1,7

ZM

=

где: Епр – приведенный модуль упругости; μ – коэффициент Пуансона;

Епр = 2 · Е1 · Е2 / (Е1 + Е2)

где: Е1, Е2 – модули упругости материалов шестерни и колеса.

Для стальных колес имеем Е1 = Е2= 2,1 · 105 МПа; μ = 0,3 , тогда

ZM = 271 Мпа1/2 ;

Коэффициент

![]()

Zε

=

![]()

где: Кα – коэффициент, учитывающий осевое перекрытие зубьев εβ

![]() – коэффициент торцевого перекрытия

– коэффициент торцевого перекрытия

=![]()

=![]() = 1,61

= 1,61

Значение

![]() принимается в зависимости от коэффициента

осевого перекрытия:

принимается в зависимости от коэффициента

осевого перекрытия:

εβ = b2 · sin β / (· mn) = 32 · sin 15,74 / (3.14· 2) = 1,38, следовательно, =0,95

Zε

=

![]() = 0,8

= 0,8

3. Окружная сила

Ft = 2 · T1 / d1 = 2 · T2 / d2

где

![]() - крутящие моменты на шестерне и колесе

соответственно.

- крутящие моменты на шестерне и колесе

соответственно.

Ft = 2 17,06/ 0,046 = 742 H

4. Коэффициент нагрузки

KH = KHβ · KHV

где: КHβ – коэффициент концентрации нагрузки; КHV - коэффициент динамичности нагрузки

КHβ = (1-χ) · Ко Hβ + χ

где: Ко Hβ – коэффициент начальной концентрации нагрузки, (по табл. 11.8.1) в зависимости от b2 / d1

b2 / d1 = 32 / 46 = 0,6, тогда Ко Hβ = 1,14

χ = ∑ (Ti / Tном) · (t / t) = (1 · 0,4 + 0,6 · 0,4+0,3 · 0,2) = 0,7

KHβ = (1 - 0,7) · 1,14 + 0,7 = 1,042

Находим

окружную скорость V

и KHV,по

табл. 11.9.

V = · d1 · n1 / (60 · 1000) = 3,14 · 46 · 750 / (60 · 1000) = 1,8м/с

При таком значении принимаем 8-ю степень точности, как наиболее распространенную в общем редукторостроении.

KHV = 1,02 , тогда

KH = 1,042 · 1,02 = 1,06

![]() =

318,8 МПа

=

318,8 МПа

![]() =

319 МПа <

min

= 518 МПа

=

319 МПа <

min

= 518 МПа

Недогрузка передачи составляет

>

>![]()

Изменим ширину зубчатых колес:

![]()

b2 =0,2580=20 мм

b1 =20+5…8=25…28 b1=25 мм

b2 / d1 = 20 / 46 = 0,43, тогда Ко Hβ = 1,1

KHβ = (1 - 0,7) · 1,1 + 0,7 = 1,03

KHV = 1,08 , тогда

KH = 1,03 · 1,02 = 1,05

![]() =

401 МПа

=

401 МПа

= 401 МПа < min = 518 МПа