- •1 Основные понятия автоматизации. Виды автоматизации.

- •2 Эволюция развития рабочих машин

- •3 Этапы автоматизации производственных процессов в машиностроении.

- •4 Качественные и количественные стороны технологического процесса (тп).

- •5 Прерывные и непрерывные технологические процессы. (тп)

- •6 Классификация рабочих машин по признаку непрерывности действия.

- •7 Вариантность технологических процессов, как основа структурного разнообразия рабочих машин.

- •8 Основные направления развития технологии.

- •9 Взаимосвязь технологии и автоматизации.

- •10 Основные положения теории производительности

- •11 Оценка прогрессивности новой техники. Коэффициенты, характеризующие технико-экономические показатели

- •12 Производительность труда, как критерий оценки новой техники.

- •13 Пути повышения труда в автоматизированном производстве

- •14 Экономическая прогрессивность и эффективность новой техники

- •15 Критерии экономической эффективности

- •16 Цикловая и технологическая производительность

- •17 Фактическая и техническая производительность

- •18 Категории производительности

- •19 Баланс производительности

- •20 Производительность автоматических линий (ал)

- •21.1 Дифференциация и концентрация операций технол.Процесса.

- •21.2 Машины последовательного действия(агрегатирование)

- •22 Машины параллельного действия(агрегатирование)

- •23 Машины параллельно-последовательного действия (агрегатирования)

- •24 Надёжность, работоспособность, отказы систем (элементов)

- •25 Показатели безотказности

- •26 Определение надёжности системы по надёжности её элементов. Надёжность резервированной и нерезервированной системы

- •27 Понятие управления

- •28 Классификация систем автоматического управления

- •29 Централизованные системы управления. Кулачковая система управления

- •30 Децентрализованная системы управления. Система управления упорами

- •31 Копировальная система управления. Силовые и следящие копировальные системы

- •32 Принципиальные схемы систем автоматической стабилизации

- •33 Принципиальные схемы систем программного регулирования

- •34 Принципиальные схемы следящих систем

- •35 Классификация первичных преобразователей(датчиков). Их статические хар-ки.

- •36 Электроконтактные, виброконтактные, виброгенераторные датчики.

- •37 Индуктивные датчики

- •38 Пневматические и пневмоэлектроконтактные датчики

- •39 Ёмкостые датчики

- •40 Автоматизация загрузки оборудования. Виды загрузочных устройств

- •41 Классификация заготовок, подлежащих автоматической ориентации

- •42 Магазины, их конструктивные особенности и разновидности

- •43 Бункерные загрузочные ориентирующие устройства, их типы

- •44 Дисковые бункерные устройства

- •45 Секторные, шиберные бункерные устройства

- •46 Трубчатые бункерные устройства

- •47 Конструктивные особенности вибрационных бункерных загрузочно-ориентирующих устройств (вбзу)

- •48 Промышленные роботы, их классификация и характеристики

- •49 Три этапа достижения точности при автоматизированной обработке изделий на станках

- •50 Автоматизация контроля качества. Процесс размерного контроля

- •53 Процессы измерения и контроля в автоматизированном производстве. Прямые и косвенные измерения

- •54 Входной и выходной контроль изделий вне станка.

- •55 Координатно-измерительные машины, их конструктивные особенности. Принцип действия. Типовые циклы

- •56 Автоматизация процессов сборки. Задачи автоматизации машин и механизмов

- •57 Типовые сборочные соединения

- •58 Условия автоматической собираемости изделий

- •59 Методы достижения точности при автоматизированной сборке

- •60 Классификация автоматических линий (ал)

- •61 Транспортные механизмы ал с жесткой связью. Шаговые транспортеры с собачками, с флажками, рейнерные и др.

- •62 Роторные автоматические линии (рал)

- •63 Автоматизация серийного производства

- •64 Гибкие производственные системы (гпс). Преимущества гпс

6 Классификация рабочих машин по признаку непрерывности действия.

По признаку непрерывности ТП все рабочие машины делятся на 3 класса:

Машины непрерывного действия с непрерывным ТП.

Машины непрерывного действия с прерывным ТП.

Машины прерывного действия с прерывным ТП.

Технологический цикл Тт – время нахождения заготовки на станке.

Рабочий цикл Тр- время в течение которого станок выдает готовое изделие.

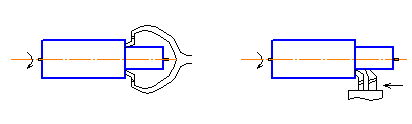

Второй класс машин характеризуется тем, что обрабатываемая заготовка непрерывно перемещается через рабочую зону машины, а комплект инструментов вступает в обработку периодически.

К таким классам машин можно отнести роторный автомат.

; ; ; ТР<<Тт

3А класс – станки, у которых время выполнения технологических переходов не перекрывается

3Б – класс рабочих машин

Рабочие машины, у которых время выполнения технологических переходов частично перекрывается.

3 В класс- машины у которых время выполнения технологических переходов перекрывается полностью ( н-р вертикально сверлильный станок с многошпиндельной головкой)

3Г класс - относятся многопозиционные машины

Тр<Тт ; Тр=tmax+tпов

7 Вариантность технологических процессов, как основа структурного разнообразия рабочих машин.

Артоболевский выделил понятия структурной вариантности, смысл которых состоит в том, что выполнение одинаковых по физическому содержанию процессов, возможно выполнять машинами и рабочими органами разных типов.

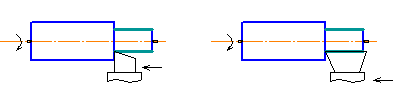

Н-р: Рассмотрим процесс точения и варианты обработки

Помимо структурной, выделяется технологиче6ская вариантность.

Под ней понимается использованием по физическому содержанию процессов для получения одной и той же поверхности.

Особенности разработки техпроцесса в автоматизированном производстве:

1 Возможность создания устройств автоматизирующих все приемы, необходимые для выполнения техпроцесса.

2 Достижение синхронности работы станков, входящих в АЛ.

3 Выбор технологических баз, облегчающих процесс транспортирования и загрузки.

4 Стабильность точности получаемых изделий.

5 Поддержание безаварийной работы с помощью контроля, блокировки и обратной связи.

Обеспечение достаточной стойкости инструмента.

8 Основные направления развития технологии.

Определяется 3 основных направления развития технологии:

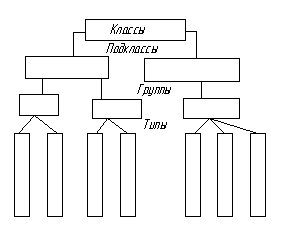

1 Унификация - ее основой является классификация деталей и поверхностей, и техпроцесса.

2 Изготовление деталей, относящихся к одному из известных типов, новыми более прогрессивными методами.

3 Изготовление деталей, которые не могут быть отнесены ни к одному из известных классов, новыми методами.

1 Унификация

В основу классификации признаков Соколовский принимал:

- форму детали

- размеры детали

- качество поверхности

- материал детали

Класс - представляет собой совокупность деталей, определенной конфигурации и характеризуется общностью технологических задач.

Типом наз. совокупность деталей характеризующаяся конструктивным сходством и как правило общностью служебного назначения.

Типовой ТП рассматривается как инструкция, используемая для разработки ТП, изготовления конкретной детали.

Группой называется совокупность деталей, характеризующихся при изготовлении общностью оборудования, оснастки, наладки.

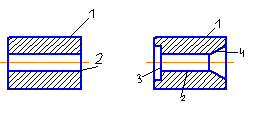

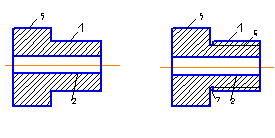

1 – наружная цил. пов-ть; 2 – внутр. цил. пов-ть; 5 – буртик; 6 – наруж. резьбы; 7 – канавка для выхода инструмента.

Под комплексной деталью понимается реально или условно созданная деталь, которая содержит в своей конструкции все основные элементы, характерные для деталей данной группы и эта деталь является конструктивно технологическим представителем этой группы.

Групповой ТП разрабатывается на деталь представителя группы( комплексная деталь) и может быть использована для изготовления любой детали входящей в эту группу с наибольшими подналадками.