- •1 Основные понятия автоматизации. Виды автоматизации.

- •2 Эволюция развития рабочих машин

- •3 Этапы автоматизации производственных процессов в машиностроении.

- •4 Качественные и количественные стороны технологического процесса (тп).

- •5 Прерывные и непрерывные технологические процессы. (тп)

- •6 Классификация рабочих машин по признаку непрерывности действия.

- •7 Вариантность технологических процессов, как основа структурного разнообразия рабочих машин.

- •8 Основные направления развития технологии.

- •9 Взаимосвязь технологии и автоматизации.

- •10 Основные положения теории производительности

- •11 Оценка прогрессивности новой техники. Коэффициенты, характеризующие технико-экономические показатели

- •12 Производительность труда, как критерий оценки новой техники.

- •13 Пути повышения труда в автоматизированном производстве

- •14 Экономическая прогрессивность и эффективность новой техники

- •15 Критерии экономической эффективности

- •16 Цикловая и технологическая производительность

- •17 Фактическая и техническая производительность

- •18 Категории производительности

- •19 Баланс производительности

- •20 Производительность автоматических линий (ал)

- •21.1 Дифференциация и концентрация операций технол.Процесса.

- •21.2 Машины последовательного действия(агрегатирование)

- •22 Машины параллельного действия(агрегатирование)

- •23 Машины параллельно-последовательного действия (агрегатирования)

- •24 Надёжность, работоспособность, отказы систем (элементов)

- •25 Показатели безотказности

- •26 Определение надёжности системы по надёжности её элементов. Надёжность резервированной и нерезервированной системы

- •27 Понятие управления

- •28 Классификация систем автоматического управления

- •29 Централизованные системы управления. Кулачковая система управления

- •30 Децентрализованная системы управления. Система управления упорами

- •31 Копировальная система управления. Силовые и следящие копировальные системы

- •32 Принципиальные схемы систем автоматической стабилизации

- •33 Принципиальные схемы систем программного регулирования

- •34 Принципиальные схемы следящих систем

- •35 Классификация первичных преобразователей(датчиков). Их статические хар-ки.

- •36 Электроконтактные, виброконтактные, виброгенераторные датчики.

- •37 Индуктивные датчики

- •38 Пневматические и пневмоэлектроконтактные датчики

- •39 Ёмкостые датчики

- •40 Автоматизация загрузки оборудования. Виды загрузочных устройств

- •41 Классификация заготовок, подлежащих автоматической ориентации

- •42 Магазины, их конструктивные особенности и разновидности

- •43 Бункерные загрузочные ориентирующие устройства, их типы

- •44 Дисковые бункерные устройства

- •45 Секторные, шиберные бункерные устройства

- •46 Трубчатые бункерные устройства

- •47 Конструктивные особенности вибрационных бункерных загрузочно-ориентирующих устройств (вбзу)

- •48 Промышленные роботы, их классификация и характеристики

- •49 Три этапа достижения точности при автоматизированной обработке изделий на станках

- •50 Автоматизация контроля качества. Процесс размерного контроля

- •53 Процессы измерения и контроля в автоматизированном производстве. Прямые и косвенные измерения

- •54 Входной и выходной контроль изделий вне станка.

- •55 Координатно-измерительные машины, их конструктивные особенности. Принцип действия. Типовые циклы

- •56 Автоматизация процессов сборки. Задачи автоматизации машин и механизмов

- •57 Типовые сборочные соединения

- •58 Условия автоматической собираемости изделий

- •59 Методы достижения точности при автоматизированной сборке

- •60 Классификация автоматических линий (ал)

- •61 Транспортные механизмы ал с жесткой связью. Шаговые транспортеры с собачками, с флажками, рейнерные и др.

- •62 Роторные автоматические линии (рал)

- •63 Автоматизация серийного производства

- •64 Гибкие производственные системы (гпс). Преимущества гпс

64 Гибкие производственные системы (гпс). Преимущества гпс

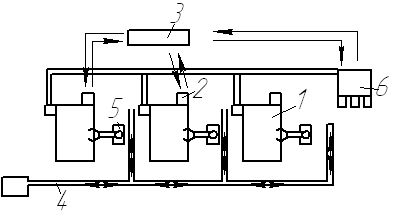

ГПС – это совокупность оборудования с ЧПУ, РТК, ГПМ, отдельных единиц оборудования с ЧПУ и системы обеспечения их функционирования в автоматическом или автоматизированном режиме, обладающее свойствами программируемой переналадки при производстве деталей или изделий произвольной номенклатуры в пределах технологического назначения и установленных характеристик.

Система обеспечения ГПС в автоматизированном режиме включает в себя:

1) автоматизируемую транспортно-складскую систему

2) автоматизированную систему инструментального обеспечения

3) автоматизированную систему управления

Станки с ЧПУ

Пульты ЧПУ

Центральный компьютер

Транспортно-складская система

Промышленные роботы

Система обеспечения инструментов.

Преимущества ГПС:

1) сокращение сроков освоения продукции и поставки продукции потребителю, что особенно важно в связи с ростом быстросменяемости продукции

Изменение конструкции изделия могут быть реализованы в кратчайшие сроки. Имеется возможность вносить изменения в конструкцию по ходу производства, чтобы обеспечить удовлетворения производства.

2) Повышение гибкости производства, а также сокращение экономического размера партии до минимума. Переналадку осуществляют практически только при переходе на обработку другой группы деталей, и не делают при переходе с обработки одной детали на другую внутри группы.

3) При полностью гибком производстве предполагается возможность обработки различных деталей без остановок станка на переналадке.

4) Улучшение управления производством по всем цехам и современное удовлетворение условиям, складывающимся на сборке.

5) Интеграция управления на базе ЭВМ позволяет лучше управлять технологией, следить за работой оборудования, за временем прохождения и местом нахождения каждого компонента. Интеграция управления обеспечивает прохождение операции по всем работам, сокращает объем всякой бумажной работы, повышает дисциплину плана и графика производства, возможность модернизации и обновления заводов на базе новейших технологий и техники, без остановки производства и при меньших затратах.