- •1 Основные понятия автоматизации. Виды автоматизации.

- •2 Эволюция развития рабочих машин

- •3 Этапы автоматизации производственных процессов в машиностроении.

- •4 Качественные и количественные стороны технологического процесса (тп).

- •5 Прерывные и непрерывные технологические процессы. (тп)

- •6 Классификация рабочих машин по признаку непрерывности действия.

- •7 Вариантность технологических процессов, как основа структурного разнообразия рабочих машин.

- •8 Основные направления развития технологии.

- •9 Взаимосвязь технологии и автоматизации.

- •10 Основные положения теории производительности

- •11 Оценка прогрессивности новой техники. Коэффициенты, характеризующие технико-экономические показатели

- •12 Производительность труда, как критерий оценки новой техники.

- •13 Пути повышения труда в автоматизированном производстве

- •14 Экономическая прогрессивность и эффективность новой техники

- •15 Критерии экономической эффективности

- •16 Цикловая и технологическая производительность

- •17 Фактическая и техническая производительность

- •18 Категории производительности

- •19 Баланс производительности

- •20 Производительность автоматических линий (ал)

- •21.1 Дифференциация и концентрация операций технол.Процесса.

- •21.2 Машины последовательного действия(агрегатирование)

- •22 Машины параллельного действия(агрегатирование)

- •23 Машины параллельно-последовательного действия (агрегатирования)

- •24 Надёжность, работоспособность, отказы систем (элементов)

- •25 Показатели безотказности

- •26 Определение надёжности системы по надёжности её элементов. Надёжность резервированной и нерезервированной системы

- •27 Понятие управления

- •28 Классификация систем автоматического управления

- •29 Централизованные системы управления. Кулачковая система управления

- •30 Децентрализованная системы управления. Система управления упорами

- •31 Копировальная система управления. Силовые и следящие копировальные системы

- •32 Принципиальные схемы систем автоматической стабилизации

- •33 Принципиальные схемы систем программного регулирования

- •34 Принципиальные схемы следящих систем

- •35 Классификация первичных преобразователей(датчиков). Их статические хар-ки.

- •36 Электроконтактные, виброконтактные, виброгенераторные датчики.

- •37 Индуктивные датчики

- •38 Пневматические и пневмоэлектроконтактные датчики

- •39 Ёмкостые датчики

- •40 Автоматизация загрузки оборудования. Виды загрузочных устройств

- •41 Классификация заготовок, подлежащих автоматической ориентации

- •42 Магазины, их конструктивные особенности и разновидности

- •43 Бункерные загрузочные ориентирующие устройства, их типы

- •44 Дисковые бункерные устройства

- •45 Секторные, шиберные бункерные устройства

- •46 Трубчатые бункерные устройства

- •47 Конструктивные особенности вибрационных бункерных загрузочно-ориентирующих устройств (вбзу)

- •48 Промышленные роботы, их классификация и характеристики

- •49 Три этапа достижения точности при автоматизированной обработке изделий на станках

- •50 Автоматизация контроля качества. Процесс размерного контроля

- •53 Процессы измерения и контроля в автоматизированном производстве. Прямые и косвенные измерения

- •54 Входной и выходной контроль изделий вне станка.

- •55 Координатно-измерительные машины, их конструктивные особенности. Принцип действия. Типовые циклы

- •56 Автоматизация процессов сборки. Задачи автоматизации машин и механизмов

- •57 Типовые сборочные соединения

- •58 Условия автоматической собираемости изделий

- •59 Методы достижения точности при автоматизированной сборке

- •60 Классификация автоматических линий (ал)

- •61 Транспортные механизмы ал с жесткой связью. Шаговые транспортеры с собачками, с флажками, рейнерные и др.

- •62 Роторные автоматические линии (рал)

- •63 Автоматизация серийного производства

- •64 Гибкие производственные системы (гпс). Преимущества гпс

60 Классификация автоматических линий (ал)

АЛ – это система станков расположенных по ходу технологического процесса, для автоматического преобразования заготовки в готовую деталь, по средствам выполнения различных технологических сборочных, контрольных и других операций с автоматическим перемещением обрабатываемой детали от станка к станку, перезакреплением и перебазированием непосредственно в приспособлениях спутниках.

АЛ классифицируют:

1) по принципу работы

- синхронные (с жесткой связью)

- несинхронные (с гибкой связью)

В синхронных АЛ заготовки во время обработки непосредственно передаются от 1го станка без транспортировки, магазинов, накопителей или бункеров, к 2му станку.

Несинхронные состоят из станков, каждый из которых оснащен бункером (магазином) для хранения деталей, а также присутствует автоматическое загрузочное устройство.

2) по характеру установки обрабатываемой заготовки:

- в приспособлении

- на спутниках

Установка деталей на спутнике используется для тех деталей, которые неприспособленны для перемещения по линии. Для обработки на АЛ сложные детали устанавливаются в специальные приспособления спутники, которые перемещаются вместе с деталями от позиции к позиции.

3) по расположению транспортных устройств

- со сквозным расположением

- с несквозным (выносным положением)

Сквозной транспорт является простой, поэтому линии с таким расположением транспортных устройств получили наибольшее распространение.

Линии с несквозным проектируются в случае, если конструкция станков не позволяет осуществить сквозную транспортировку детали. Недостатком таких транспортных решений является их сложность и необходимость иметь на каждой позиции свое загрузочно-разгрузочное устройство.

4) по характеру движения заготовки:

- однопоточные

- многопоточные

- с разветвляющимся потоком

5) по технологическому назначении.

- линии для выполнения одного вида операций

- линии для выполнения нескольких видов операций

6) по типу применяемого технологического оборудования:

- из универсальных станков

- из агрегатных станков

- из специализированных станков

-из специальных станков

61 Транспортные механизмы ал с жесткой связью. Шаговые транспортеры с собачками, с флажками, рейнерные и др.

Транспортные устройства (ТУ) предназначены для передачи обрабатываемой детали с одной позиции линии на другую.

ТУ по принципу работы:

- циклического действия

- непрерывного действия

Транспортеры первой группы являются преобладающими и получили широкое применение. ТУ циклического действия подразделяются на 2 подгруппы

1) с жесткой связью

2) с гибкой связью.

К ТУ с жесткой связью относится шаговый транспортер.

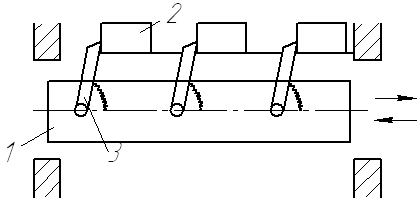

Шаговый

транспортер с подпружиненными собачками.

Шаговый

транспортер с подпружиненными собачками.

1) штанга

2) деталь

3) собачки

Совершает возвратно-поступательные действия от гидравлического или пневматического привода.

Скорость движения штанги вперед существенно меньше, чем назад.

Преимущество – простота конструкции привода, транспорта.

Недостатки – низкая точность позиционирования детали.

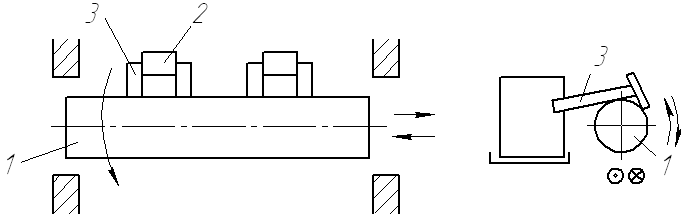

Ш аговый

транспортер с флажками.

аговый

транспортер с флажками.

1) штанга

2) деталь

3) флажки

Преимущество – высокая точность позиционирования по сравнению с транспортером с собачкой.

Недостатки – более сложная конструкция

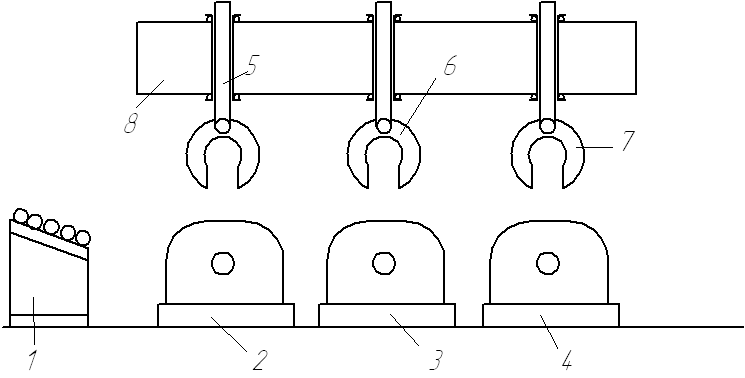

Рейнерный шаговый транспортер.

1) накопительное устройство

2,3,4) станки

5,6,7) рейнеры

8) направляющая

Преимущество – экономия производственной площадки

Недостатки – сложность конструкции