- •1 Основные понятия автоматизации. Виды автоматизации.

- •2 Эволюция развития рабочих машин

- •3 Этапы автоматизации производственных процессов в машиностроении.

- •4 Качественные и количественные стороны технологического процесса (тп).

- •5 Прерывные и непрерывные технологические процессы. (тп)

- •6 Классификация рабочих машин по признаку непрерывности действия.

- •7 Вариантность технологических процессов, как основа структурного разнообразия рабочих машин.

- •8 Основные направления развития технологии.

- •9 Взаимосвязь технологии и автоматизации.

- •10 Основные положения теории производительности

- •11 Оценка прогрессивности новой техники. Коэффициенты, характеризующие технико-экономические показатели

- •12 Производительность труда, как критерий оценки новой техники.

- •13 Пути повышения труда в автоматизированном производстве

- •14 Экономическая прогрессивность и эффективность новой техники

- •15 Критерии экономической эффективности

- •16 Цикловая и технологическая производительность

- •17 Фактическая и техническая производительность

- •18 Категории производительности

- •19 Баланс производительности

- •20 Производительность автоматических линий (ал)

- •21.1 Дифференциация и концентрация операций технол.Процесса.

- •21.2 Машины последовательного действия(агрегатирование)

- •22 Машины параллельного действия(агрегатирование)

- •23 Машины параллельно-последовательного действия (агрегатирования)

- •24 Надёжность, работоспособность, отказы систем (элементов)

- •25 Показатели безотказности

- •26 Определение надёжности системы по надёжности её элементов. Надёжность резервированной и нерезервированной системы

- •27 Понятие управления

- •28 Классификация систем автоматического управления

- •29 Централизованные системы управления. Кулачковая система управления

- •30 Децентрализованная системы управления. Система управления упорами

- •31 Копировальная система управления. Силовые и следящие копировальные системы

- •32 Принципиальные схемы систем автоматической стабилизации

- •33 Принципиальные схемы систем программного регулирования

- •34 Принципиальные схемы следящих систем

- •35 Классификация первичных преобразователей(датчиков). Их статические хар-ки.

- •36 Электроконтактные, виброконтактные, виброгенераторные датчики.

- •37 Индуктивные датчики

- •38 Пневматические и пневмоэлектроконтактные датчики

- •39 Ёмкостые датчики

- •40 Автоматизация загрузки оборудования. Виды загрузочных устройств

- •41 Классификация заготовок, подлежащих автоматической ориентации

- •42 Магазины, их конструктивные особенности и разновидности

- •43 Бункерные загрузочные ориентирующие устройства, их типы

- •44 Дисковые бункерные устройства

- •45 Секторные, шиберные бункерные устройства

- •46 Трубчатые бункерные устройства

- •47 Конструктивные особенности вибрационных бункерных загрузочно-ориентирующих устройств (вбзу)

- •48 Промышленные роботы, их классификация и характеристики

- •49 Три этапа достижения точности при автоматизированной обработке изделий на станках

- •50 Автоматизация контроля качества. Процесс размерного контроля

- •53 Процессы измерения и контроля в автоматизированном производстве. Прямые и косвенные измерения

- •54 Входной и выходной контроль изделий вне станка.

- •55 Координатно-измерительные машины, их конструктивные особенности. Принцип действия. Типовые циклы

- •56 Автоматизация процессов сборки. Задачи автоматизации машин и механизмов

- •57 Типовые сборочные соединения

- •58 Условия автоматической собираемости изделий

- •59 Методы достижения точности при автоматизированной сборке

- •60 Классификация автоматических линий (ал)

- •61 Транспортные механизмы ал с жесткой связью. Шаговые транспортеры с собачками, с флажками, рейнерные и др.

- •62 Роторные автоматические линии (рал)

- •63 Автоматизация серийного производства

- •64 Гибкие производственные системы (гпс). Преимущества гпс

58 Условия автоматической собираемости изделий

Возможность осуществления автоматической сборки зависит от ряда факторов:

- точность пространственного ориентирования сопрягаемых поверхностей двух соединяемых деталей перед их сопряжением. Если элементы сборочного механизма спроектированы неправильно или имеют большую погрешность, то сопрягаемые детали могут несовместиться по сопрягаемым контурам и сборка не произойдет.

Относительное координирование собираемых изделий – это процесс совмещения осей или центров сопрягаемых контуров.

Относительное ориентирование – это процесс совмещения контуров сопрягаемых поверхностей при их относительном развертывании плоскости перпендикулярной направлению их соединения.

Суммарная погрешность относительного положения центров зависит от выбранной схемы базирования, точности детали и других факторов.

Сопряжение 2х деталей будет возможно тогда, когда суммарная погрешность будет меньше допускаемого смещения контуров. Если это условие не выполняется, то сопряжение поверхностей деталей может не произойти, а следовательно и снизится надежность работы сборочного автомата и может произойти поломка отдельных его элементов контуров их поворотов.

59 Методы достижения точности при автоматизированной сборке

Точность сборки – это свойство процесса сборки изделия обеспечивать соответствие значений параметров изделия заданным конструкторским документациям, т.е. сборка должна обеспечивать правильные взаимные расположения деталей изделия в пределах заданной точности.

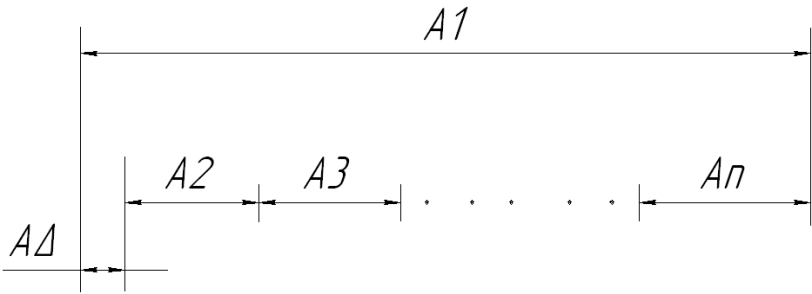

Точность сборки характеризуется значением размеров замыкающего звена размерной цепи.

-передаточное

отношение

-передаточное

отношение

Для достижения точности замыкающего звена применяют следующие виды сборки:

1) сборка полной взаимозаменяемости. При таком методе требуемая точность замыкающего звена и качества сборки обеспечиваются непосредственным соединением собираемой детали без пригонки, регулирования, подгона и т.д.

- Упрощается автоматизация поточной линии.

- Упрощается изготовление запасных деталей и ремонт машин, которые находятся в эксплуатации.

Недостатки: допуски составляющих звеньев получаются меньше, чем при остальных методах сборки, особенно у изделий с многозвенными размерными цепями и высокой точностью замыкающего звена.

Данный метод применяется при небольшом числе звеньев размерной цепи и наиболее полно отвечает требованиям автоматической сборки.

2 )

сборка неполной взаимозаменяемости.

При этом методе сборка деталей

осуществляется без их пригонки, подбора

или регулирования, но при этом точность

замыкающего звена достигается не у всех

собираемых изделий.

)

сборка неполной взаимозаменяемости.

При этом методе сборка деталей

осуществляется без их пригонки, подбора

или регулирования, но при этом точность

замыкающего звена достигается не у всех

собираемых изделий.

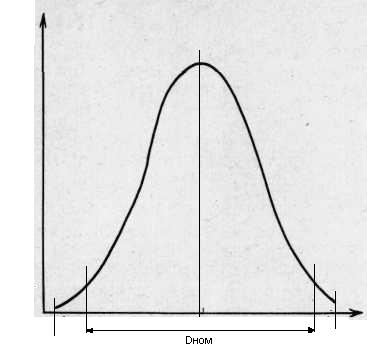

В основу этого метода положен вероятностный метод расчета размерных цепей, основанный на том, что при сборке одновременное сочетание наибольших увеличивающих и наименьших уменьшающих является маловероятным, т.к. отклонение размеров в основном группируются около середины поля допуска и сопряжение таких деталей с такими отклонения происходит часто.

“+” – данный метод позволяет расширить поля допусков составляющих звеньев по сравнению с методом взаимной взаимозаменяемости. Поля допусков расширяются на 40%, а для многозвенных в несколько раз.

При автоматизации сборочных процессов применение данного метода сборки может привести к нарушению стабильности процесса автоматической сборки и появлению брака и поломки элементов сборочного оборудования, поэтому в сборочном оборудовании дополнительно предусматривают контрольные, контрольно-сортировочные и блокировочные устройства процесса сборки, а также размера сборки.

3) Сборка с групповой взаимозаменяемостью (селективная).

Сущность метода заключается в том, что после изготовления сопрягаемых деталей со сравнительно широкими технологически выполненными допусками, их затем сортируют на равное число групп, с более узкими групповыми допусками.

“+”- возможность достижения высокой точности замыкающего звена при экономически целесообразных допусках на составляющих звеньях.

“-”- увеличивается незавершенное производство

- доп. затраты на проверку, сортировку деталей.

- повышенная трудоемкость сборки.

- необходимость хранения собираемых деталей по группам до сборки

- усложняется снабжение запасными частями.