- •«Белорусский государственный технологический университет»

- •Содержание

- •Реферат

- •Введение

- •1. Назначение и конструкция детали

- •5. Разработка маршрутного техпроцесса

- •3. Определение типа производства и велечины партии

- •Определение величины партии

- •4. Анализ технологичности конструкции детали

- •5. Выбор метода получения заготовки с экономическим обоснованием

- •6. Расчёт и назначение припусков на механическую обработку

- •7. Расчёт режимов резания и основного технологического времени

- •005.2 Сверлить центровые отверстия с двух сторон одновременно.

- •010.1 Токарно-черновая обработка поверхности выходного конца вала.

- •010.2 Токарно-черновая подрезка торца опорной шейки.

- •010.3 Токарно-черновая обработка поверхности опорной шейки.

- •010.4 Токарная - точить канавку

- •010.5 Токарно-черновая обработка поверхности шестерни.

- •020.3 Токарно-чистовая обработка поверхности шестерни.

- •020.4 Токарно-чистовая обработка промежуточной поверхности.

- •020.5 Токарная - точить 3 фаски

- •025.1 Токарно-чистовая обработка опорной шейки.

- •025.2 Токарно-чистовая обработка поверхности шестерни.

- •025.3 Токарная - точить 3 фаски

- •8. Техническое нормирование

- •9. Расчёт технико-экономических показателей

- •Заключение

- •Список использованных источников

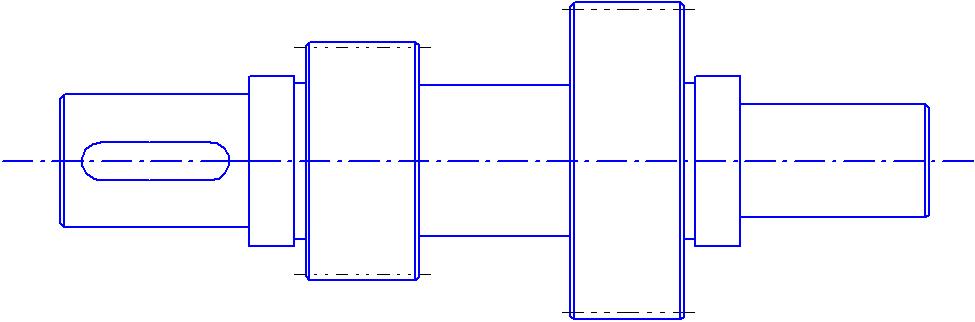

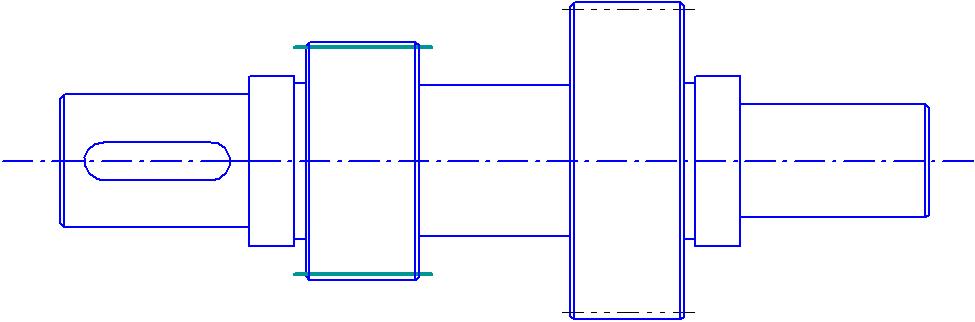

1. Назначение и конструкция детали

Заданная деталь – вал-шестерня из материала 30Х, играет роль паразитной шестерни, служит для передачи крутящего момента в силовой коробке, а также входит в состав различных редукторов, мультипликаторов и других передач. Наиболее важное значение для работы передачи имеют опорные шейки вала и поверхности, формирующие зубчатый венец. С целью повышения эксплуатационных характеристик, деталь подвергают термообработке до HRC 40-45.

Деталь имеет небольшие габариты, поэтому предусмотренная с целью повышения работоспособности термообработка не приведёт к ощутимым пространственным отклонениям исполнительных поверхностей относитель- но опорных шеек. Опорные шейки с диаметром 50 мм к6 имеют наиболее важное значение при монтаже и эксплуатации силовой коробки.

Конструкция детали не предусматривает центровых отверстий, однако они совершенно необходимы в техпроцессе изготовления детали в качестве вспомогательной чистовой установочной технологической базы. Деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, предусматривает постоянство баз на различных операциях механической обработки. Конструкция детали проста, не требует применения специнструмента и спецприспособлений.

Материал детали – сталь 30Х. (ГОСТ 4543-71). Химический состав и механические свойства приведены в таблицах 1.1и 1.2.

Таблица 1.1

Химический состав стали 30Х по ГОСТ 4543-71, %

С |

Cr |

Mn |

Ni |

0,26…0,45 |

0,8…1,1 |

0,3…0,8 |

Не более 0,3 |

Механические свойства стали 30Х.

Таблица 1.2

σт, МПа |

σв, МПа |

δ, % |

HRC |

800 |

1000 |

10 |

30…35 |

Термообработка – закалка Т=840 0С, охлаждающая среда – масло, отпуск – Т= 500 0С, охлаждающая среда – масло.

5. Разработка маршрутного техпроцесса

Изготовление изделий на машиностроительных предприятиях осуществляется в результате производственного процесса, т.е. совокупности всех действий людей и орудий производства, необходимых для превращения сырья и полуфабрикатов в готовые изделия. Важнейшим элементом производственного процесса является технологический процесс, содержащий целенаправленные действия по изменению и последующему определению размеров, формы, взаимного расположения, а так же состояние труда. Каждый технологический процесс состоит из операций.

Определим

тип производства для заданного

технологического процесса механической

обработки вала-шестерни, пользуясь

исходными данными: годовая программа,

программа выпуска 22000 деталей, режим

двухсменной работы при сорокачасовой

рабочей неделе. Технологический процесс

состоит из 13-ти операций механической

обработки:

Определим

тип производства для заданного

технологического процесса механической

обработки вала-шестерни, пользуясь

исходными данными: годовая программа,

программа выпуска 22000 деталей, режим

двухсменной работы при сорокачасовой

рабочей неделе. Технологический процесс

состоит из 13-ти операций механической

обработки:

005 – фрезерно-центровальная операция;

010 – токарно-черновая операция;

015 – токарно-черновая операция;

020 – чистовое точение с образованием фасок и канавок;

025 – чистовое точение с образованием фасок и канавок;

030 – фрезерование зубьев;

035 – фрезерование зубьев;

040 – фрезерование шпоночного паза;

045 – шлифование опорных шеек;

055 – термическая обработка;

060 – повторное шлифование опорных шеек;

070 – хонингование зубьев;

075 – хонингование зубьев;

Принятую в данном варианте технологического процесса общую последовательность считаем целесообразной, так как соблюдаются принципы последовательности формирования свойств обрабатываемой детали (рис.5.1)

Рис. 5.1

005 – фрезерно-центровальная операция. Фрезерно-центровальный полуавтомат МР-77. Фрезеруются одновременно 2 торца (рисунок 5.2):

Тфр=0,006*l

d1=40 мм; l2=75; d2=90 мм

Тфр1=0,006*40=0,24 мин

Тц1=0,00052*l*d=0,013 мин

где d-диаметр отверстий, 5 мм

l-длина отверстий, 5 мм

∑То1=0,253 мин

Рисунок 5.2

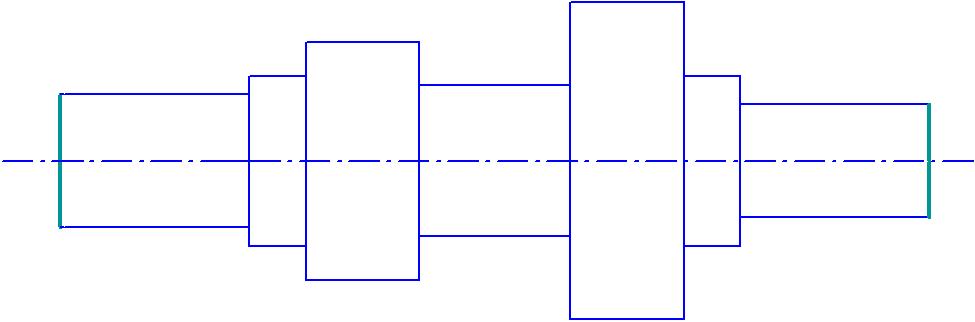

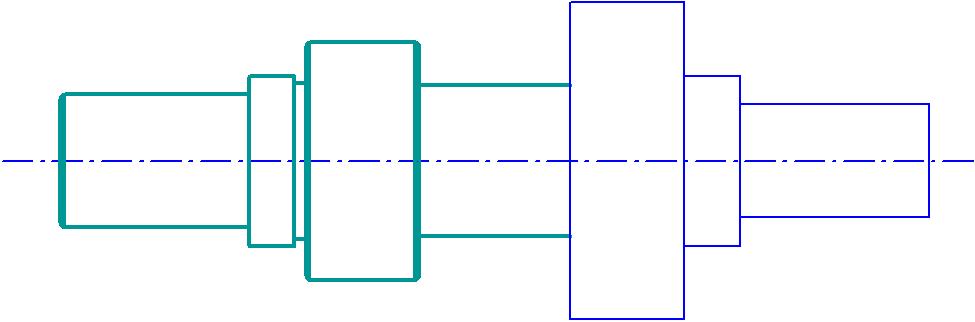

010 – токарно-черновая операция. Токарный станок c ЧПУ 16K20Ф3 (рисунок 5.3):

То2=0,00017*l*d=0,00017*(55*40+20*50+40*90+40*35)=1,394 мин

где l-длина обрабатываемого участка детали, мм

d-диаметр обрабатываемого участка детали, мм

Рисунок 5.3

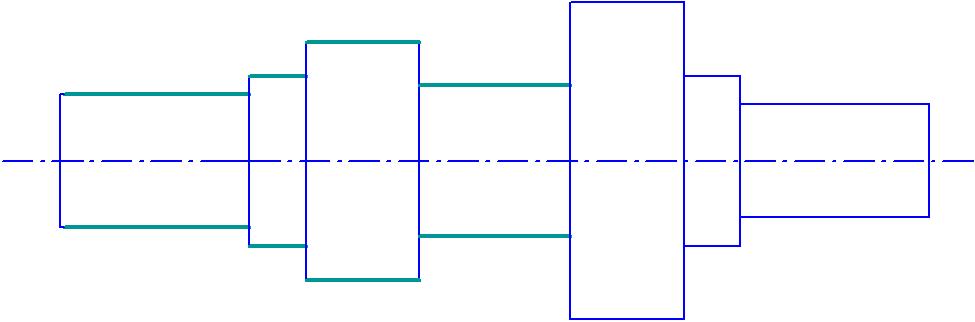

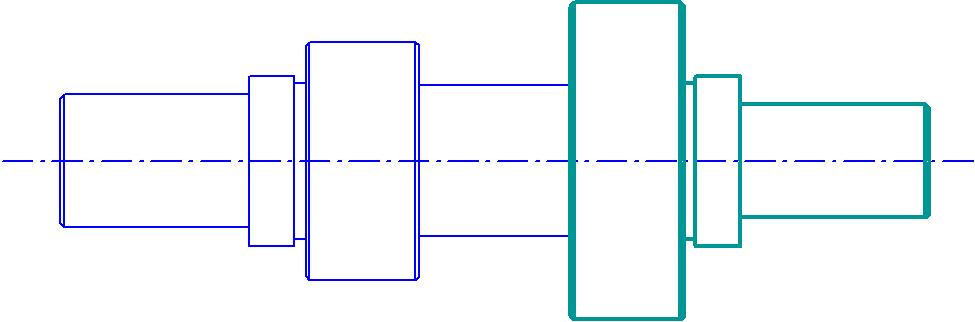

015- токарно-черновая операция. Токарный станок с ЧПУ 16К20Ф3 (рисунок 5.4):

То3=0,00017*l*d =0,00017*(35*55+20*50+40*75)=1,01 мин

где l-длина обрабатываемого участка детали, мм

d-диаметр обрабатываемого участка детали, мм

Рисунок. 5.4

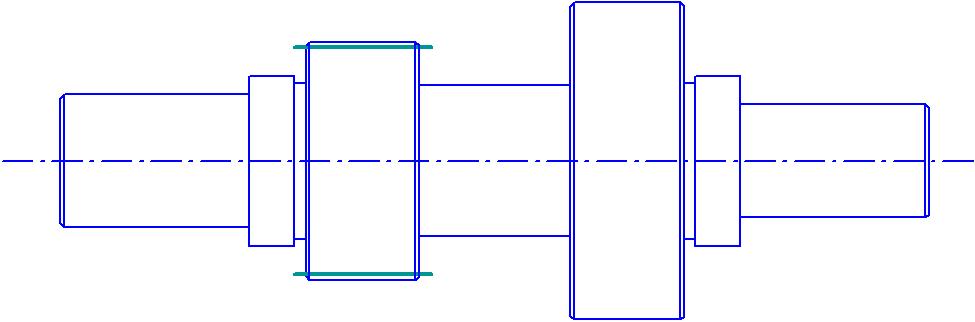

020 - чистовое точение с образованием фасок и канавок. Токарный станок с ЧПУ 16К20Ф3 (рисунок 5.5):

То4=0,00017*l4*d=0,00017*(55*40+20*50+40*90+40*35)+0,2=1,594 мин

Рисунок. 5.5

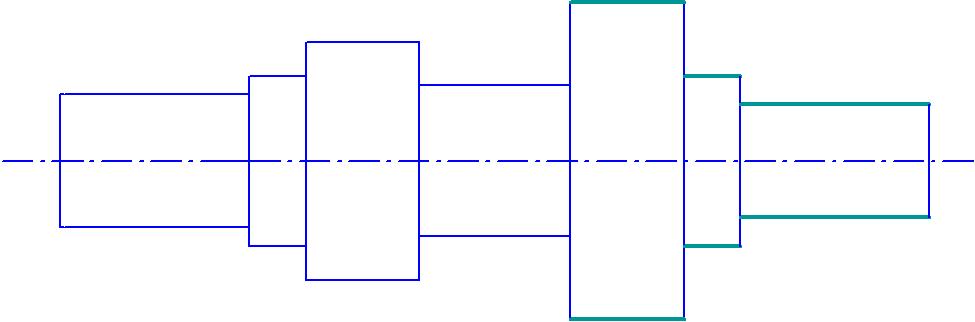

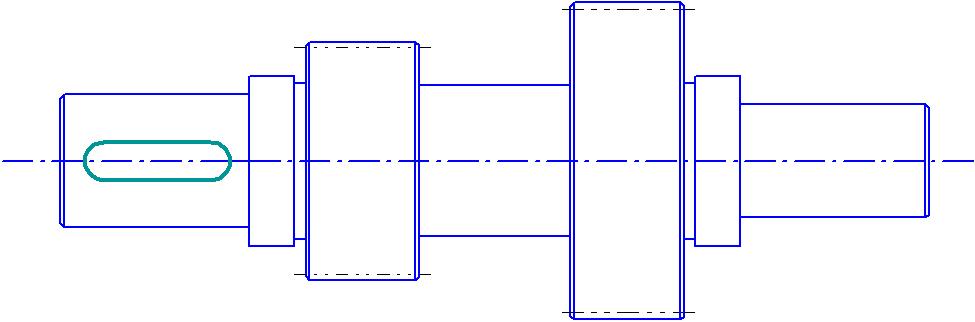

025 - чистовое точение с образованием фасок и канавок. Токарный станок с ЧПУ 16К20Ф3 (рисунок 5.6):

То5=0,00017*l5*d=0,00017*(55*35+20*50+40*75)+0,2=1,21 мин

Рисунок. 5.6

030 - фрезерование зубьев на станке 5К328А (рисунок 5.7):

То6=0,0022*b*D=0,0022*40*90=7,92 мин

где b-ширина шестерни, мм

D-делительный диаметр шестерни, мм

D=m*z=2*45=90

мм

D=m*z=2*45=90

мм

b=40 мм

Рисунок. 5.7

035 - фрезерование зубьев на станке 5К328А (рисунок 5.8):

То7=0,0022*b*D=0,0022*40*75=6,6 мин

где b-ширина шестерни, мм

D-делительный диаметр шестерни, мм

D=m*z=1,5*50=75

мм,

D=m*z=1,5*50=75

мм,

b=40 мм

Рисунок 5.8

040 - фрезерование шпоночного паза на шпоночно-фрезерном станке 6М12П (рисунок 5.9):

То8=0,006*l=0,006*45=0,27 мин

Рисунок 5.9

045-шлифование опорных шеек на станке 3Т160 (рисунок 5.10):

То9=0,00015*l*d=0,00015*17*50*2=0,255 мин

где l-длина обрабатываемого участка детали, мм

d- диаметр обрабатываемого участка детали, мм

Рисунок 5.10

060 - повторное шлифование опорных шеек на станке 3Т160 (рисунок 5.12):

То11=0,00015*l*d=,00015*17*50*2=0,255 мин

где l-длина обрабатываемого участка детали, мм

d- диаметр обрабатываемого участка детали, мм

Рисунок

5.12

Рисунок

5.12

070-хонингование зубьев (рисунок 5.14).

То13=3÷5=4мин

Рисунок 5.14

075-хонингование зубьев (рисунок 5.15).

То13=3÷5=4мин

Рис. 5.15