1-электродвигатель; 2- открытая зубчатая пара; 3-цилиндрический редуктор; 4- цепная передача.

Исходные

данные: ,

,

Выбор электродвигателя, кинематический и силовой

расчет привода

1.1

Находим общий КПД привода:

1.1

Находим общий КПД привода:

где:

=

0,95 – КПД цепной передачи;

=

0,95 – КПД цепной передачи;

=

0,98 – КПД зубчатой с цилиндрическим

колесами (редуктора)

=

0,98 – КПД зубчатой с цилиндрическим

колесами (редуктора)

=

0,96 – КПД зубчатой открытой передачи;

=

0,96 – КПД зубчатой открытой передачи;

=

0,99 – КПД пары подшипников

=

0,99 – КПД пары подшипников

Определяю требуемую мощность электродвигателя:

Выбираю

электродвигатель 132М6/970 ,

1.3 Общее передаточное отношение привода.

Частота вращения валов:

=

=

1.5 Угловые скорости валов:

1.6 Мощности на валах:

1.7 Крутящий момент на валах:

1.8 Данные заношу в таблицу:

№ вала |

параметры |

|||

Т, Н·м |

ω, рад/с |

Р, кВт |

n, мин-1 |

|

1 |

56,65 |

101,5 |

5,75 |

970 |

2 |

123,8 |

44,13 |

5,46 |

421,7 |

3 |

480,4 |

11,03 |

5,29 |

105,4 |

4 |

1355,4 |

3,67 |

5 |

35 |

2

Расчет цилиндрической передачи редуктора

2

Расчет цилиндрической передачи редуктора

2.1 Выбор материалов зубчатых колёс и термической обработки

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материал с механическими: для шестерни - сталь 45, термическая обработка - улучшение, твердость НВ=230, для колеса сталь 45, термическая обработка - улучшение, НВ=200.

2.2. Определяю допускаемые контактные напряжения:

Где –

предел контактной выносливости при

базовом числе циклов. По таблице для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение):

–

предел контактной выносливости при

базовом числе циклов. По таблице для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение):

Колесо:

ϬHlimb=2HB+70=2 200+70=400+70=470

н/мм2;

200+70=400+70=470

н/мм2;

Шестерня: ϬHlimb=2HB+70=2 230+70=460+70=530 н/мм2;

KHL-коэффициент долговечности работы зубчатой пары; если число циклов нагружения каждого зуба колеса больше базового то принимают KHL=1. коэффициент безопасности: принимается [SH]=1,1. Для косозубых колес расчетное допускаемое контактное напряжение:

для

шестерни:

для

колеса:

Тогда расчетное допускаемое контактное напряжение:

Требуемое

условие

выполнено.

выполнено.

Коэффициент

нагрузки

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

Принимаем

предварительно по табл. 3.1, как в случае

несимметричного расположения колес,

значение

Принимаем коэффициент ширины венца по межосевому расстоянию

2.3 Определяю межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

где

для косозубых колес

.

.

Принимаем:

2.4 Модуль зацепления

=(0,01-0,03);

αw=0,02

=(0,01-0,03);

αw=0,02 125=2,5мм

125=2,5мм

Приравниваем по стандартному значению по ГОСТ9563-80 =2,5мм.

Определяю число зубьев шестерни и колеса:

Принимаем

предварительно угол наклона зубьев

.

.

Принимаем

= 20

= 20

Тогда

=

· U

= 20

· 4 = 80

=

· U

= 20

· 4 = 80

Уточненное значение угла наклонов зубьев

2.6Основные размеры шестерни и колеса:

Делительные диаметры:

=

=

=

=

Проверка:

=

=

=

=

= 125 мм

= 125 мм

Диаметры вершин зубьев:

da1 = d1 + 2 = 50 + 2· 2,5 = 55 мм

da2 = d2 + 2 = 200 + 2· 2,5 = 205 мм

Ширина колеса:

b2

=

·

= 0,4

125= 50 мм

·

= 0,4

125= 50 мм

Ширина шестерни:

b1= b2 + 5 = 50 + 5 = 55 мм

Определяем коэффициент ширины шестерни по диаметру:

=

=

=

= 1,1

= 1,1

Окружная скорость колес:

с

с

При такой скорости принимаем 8-ую степень точности.

2.7 0пределяем коэффициент нагрузки:

Значения

даны в таблице: при

,

твердости

,

твердости

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

По

таблице при

и 8-й степени точности

и 8-й степени точности

По таблице для косозубых колес при

По таблице для косозубых колес при

имеем

имеем

=

1,0.

=

1,0.

Таким

образом

2.8 Проверка контактных напряжений

Н

=

=

=

=

337 МПа

=

337 МПа

2.9 Силы действующие в зацеплении

Окружная:

Радиальная:

Осевая:

2.10 Проверяем зубья на выносливость по напряжениям изгиба

где:

По

таблице при ,

твердости

HB350

и несимметричном расположении колес

относительно опор

,

твердости

HB350

и несимметричном расположении колес

относительно опор

по таблице

по таблице

Таким образом, коэффициент

Таким образом, коэффициент

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

:

:

У шестерни:

У колеса:

При

этом

и

и

Допускаемые напряжение:

По таблице для стали 45 улучшенной при твердости HB350

Для шестерни:

Для колеса:

Коэффициент

безопасности

,

поэтому

,

поэтому

Определяем допускаемое напряжение:

-для

шестерни

-для

колеса

Находим

отношения

:

:

Для шестерни:

Для колеса:

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определим

коэффициент

и

и

Для

средних значений коэффициента торцового

перекрытия

пени

точности

пени

точности

Проверяем прочность зуба

Условие прочности выполнено.

3 Рассчитываю цепную передачу

Выбираем цепь приводную роликовую однорядную ПР (по ГОСТ 13568-75) и определяем шаг; предварительно вычисляем величины, входящие в эту формулу:

а)

-

вращающий момент на валу ведущей

звёздочке,

-

вращающий момент на валу ведущей

звёздочке,

;

;

б)

– коэффициент:

– коэффициент:

Следовательно:

в) числа зубьев звёздочек:

ведущей:

ведомой :

г)среднее значение [p] принимаем ориентировочно по табице;

[p]=

20 ;

;

число рядов цепи m=1;

д) находим шаг цепи:

мм

мм

По таблице принимаю ближайшее большее значение t=38,1;

проекция

опороной поверхности шарнира

;

разрушающая

нагрузка Q=31,8кг/м;

q=1,9

кг/м.

;

разрушающая

нагрузка Q=31,8кг/м;

q=1,9

кг/м.

4

Проектный расчет валов редуктора

4

Проектный расчет валов редуктора

4.1

Принимаем материал для ведущего вала

Сталь 45 термообработка – улучшение,

Определяем диаметр выходного конца :

Диаметр

вала;

Диаметр

вала;

Диаметр

под уплотнение;

Диаметр

под уплотнение;

Диаметр

вала под подшипник;

Диаметр

вала под подшипник;

Диаметр

вала под шестерню.

Диаметр

вала под шестерню.

Подбираю радиальные шариковые подшипники средней серии 306.

4.2 Принимаем материал для ведомого вала Сталь 45, термообработка – нормализация,

Определяем диаметр выходного конца

мм

– диаметр выходного конца вала;

мм

– диаметр выходного конца вала;

мм

– диаметр вала под подшипник;

мм

– диаметр вала под подшипник;

мм

– диаметр вала под зубчатое колесо;

мм

– диаметр вала под зубчатое колесо;

мм

– диаметр вала под буртик.

мм

– диаметр вала под буртик.

Подбираю радиальные шариковые подшипники средней серии 308.

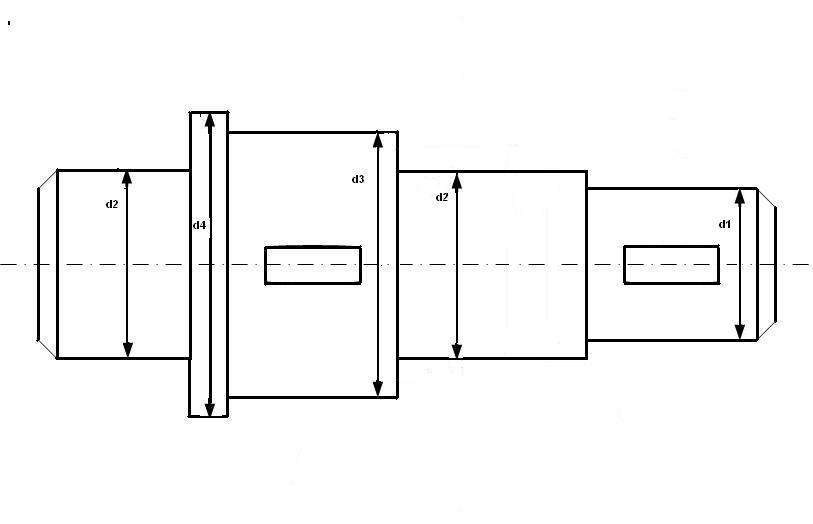

Рисунок 3. Эскиз ведомого вала

5. Конструктивное оформление зубчатых колес редуктора

Шестерню выполняем за одно целое с валом. Ее размеры d1 = 44,8 мм; da1 = 48,8 мм; b1 = 50 мм

Размеры кованого колеса: d2 = 179,2 мм; da2 = 183,2 мм; b2 = 45 мм;

Определяем диаметр ступицы:

мм

(79)

мм

(79)

Определяем длину ступицы:

67,5

мм (80)

67,5

мм (80)

Принимаем

Определяем толщину обода

(81)

(81)

Принимаем:

Определяем толщину диска

С

= 0,3 ·

(82)

(82)

(83)

(83)

(84)

(84)

(85)

(85)

6. Конструктивное оформление корпуса и крышки редуктора

Определяем толщину стенок крышки

принимаем

принимаем

(87)

принимаем

(87)

принимаем

Определяем толщину фланцев поясов корпуса и крышки

Верхнего пояса корпуса и крышки

b

= 1,5

= 1,5

= 1,5

(88)

(88)

b1

= 1,5

= 1,5

;

;

Нижнего пояса корпуса

р

= 2,35

принимаем р= 20 мм

принимаем р= 20 мм

Определяем диаметры болтов

Фундаментальных болтов

d1

= ( )a

+ 12 = (

)112

+12 =15,4

)a

+ 12 = (

)112

+12 =15,4

16,03

мм, принимаем болты с резьбой М16.

(89)

16,03

мм, принимаем болты с резьбой М16.

(89)

Крепящих крышку к корпусу у подшипников

d2

= ( )

) d1

=

)

d1

=

) =11,2

12

мм, принимаем болты с резьбой М12. (90)

=11,2

12

мм, принимаем болты с резьбой М12. (90)

Соединяющих крышку с корпусом

d3

= ( )

) d1

=

)

=8

9,6

мм, принимаем болты с резьбой М10.

(91)

d1

=

)

=8

9,6

мм, принимаем болты с резьбой М10.

(91)

7. Расчет подшипников на долговечность

Подбор подшипников

Для ведущего вала подбираем шариковые радиальные 306 с параметрами:

d

= 30 мм; D

= 72 мм; B

= 19 мм; C

= 21,6 кН;

Для ведомого вала 208 с параметрами:

d

= 40 мм; D

= 80 мм; B

= 18 мм; C

= 25,1 кН;

Усилия действующие на валы

Ведущий вал:

От ременной передачи:

;

(92)

;

(92)

От косозубой цилиндрической передачи редуктора:

Окружная

Силы в зацеплении равны, но направлены в разные стороны

Ведомый вал:

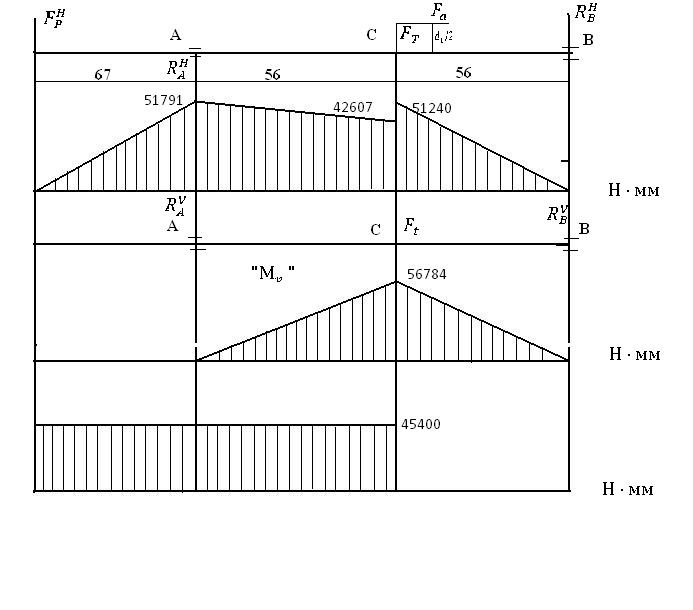

Ведущий вал. Определяем опорные реакции, предварительно составив расчетную схему, изгибающие моменты и строим эпюры

Расстояние между опорами (подшипниками) и точками приложения сил находим по чертежу

Горизонтальная плоскость «Н»

∑m(A)

= 0;

(93)

(93)

(94)

(94)

∑m(B)

= 0;

(95)

(95)

(96)

(96)

Проверка:

(97)

(97)

Изгибающие моменты:

;

(98)

;

(98) ;

(99)

;

(99)

;

(100)

;

(100)

Вертикальная плоскость «V»

∑m(A)

= 0;

(101)

(101)

(102)

(102)

∑m(B)

= 0;

(103)

(103)

(104)

(104)

Изгибающие моменты:

(105)

(105)

Проверка долговечности подобранных подшипников

Суммарные реакции

(106)

(106)

(107)

(107)

Эквивалентная

нагрузка

для подшипника А не воспринимающего

нагрузку

для подшипника А не воспринимающего

нагрузку

;

;

(108)

(108)

Расчетная долговечность млн.об.

(109)

(109)

Расчетная долговечность, ч.

ч

(110)

ч

(110)

Рассмотрим подшипник В, воспринимающий осевую нагрузку

Отношение

этой величине (табл. 7.3 [1]) соответствует

С

этой величине (табл. 7.3 [1]) соответствует

С

0,216

0,216

Отношение

По

табл. 7.3 [1] при

находим

находим

Х = 0,56; y = 2,256

Эквивалентная

нагрузка

;

(111)

;

(111)

X

= 0,56; V

= 1;

= 1,2

= 1,2

ч.

Найденная долговечность подшипников приемлема.

Рисунок 4. Эпюры ведущего вала

Ведомый вал

Горизонтальная плоскость «Н»

∑m(A)

= 0;

(112)

(112)

(113)

(113)

∑m(B)

= 0;

(114)

(114)

(115)

(115)

Проверка:

(116)

(116)

Изгибающие моменты:

;

(117)

;

(117)

;

(118)

;

(118)

Вертикальная плоскость «V»

Опорные реакции

(119)

(119)

Изгибающие моменты:

(120)

(120)

Суммарные реакции

(121)

(121)

(122)

(122)

Более нагруженным является подшипник А, воспринимающий, кроме радиальных усилий, осевую.

Для него эквивалентная нагрузка

;

(123)

;

(123)

V

=

= 1;

= 1;

По

табл. 7.3 [1] при

находим

е= 0,207

находим

е= 0,207

Находим

отношение

Находим

отношение

По

табл. 7.3 [1] при

оределим

оределим

Х = 0,56; y = 2,008

Получим

Расчетная долговечность млн.об.

Расчетная долговечность, ч.

ч

Рисунок 4. Эпюры ведомого вала

8. Подбор и проверочный расчет шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок (см. табл.6.9)

Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности [по формуле 6.22]

(124)

(124)

Допускаемые

напряжения смятия при стальной ступице

Ведущий вал.

d

= 24 мм; b

· h

= 8 · 7 мм;

= 4 мм; длина шпонки l

= 30 мм (при длине ступицы шкива 38 мм);

момент на ведущем валу

= 4 мм; длина шпонки l

= 30 мм (при длине ступицы шкива 38 мм);

момент на ведущем валу