- •Введение

- •I. Система производства и распределения энергоноситепей

- •2. Системы воздухоснабжения промышленных предприятий (свс)

- •3. Режим воздухопотребления

- •4.Оборудование компрессорных станций и систем воздухоснабжения

- •5. Вспомогательное оборудование компрессорных станций

- •6. Основы автоматизированного проетирования систем воздухоснабжения. Современное состояние и перспективы совершенствования на базе сапр.

- •Литература

- •Содержание

5. Вспомогательное оборудование компрессорных станций

Для обеспечения экономичной, надежной и длительной работы компрессорной станции, уменьшения износа компрессоров, а также для подачи потребителям сжатого воздуха требуемого давления, необходимой температуры, чистоты и минимальной влажности компрессорные установки дополняются вспомогательным оборудованием. В состав вспомогательного оборудования входят:

1. Устройства для очистки всасываемого воздуха от механических примесей и влаги - фильтры и фильтр-камеры.

2. Устройства для очистки и осушки нагнетаемого воздуха от масла и воды - масловодоотделители, системы осушки.

3. Устройства для охлаждения нагнетаемого воздуха - межступенчатые и концевые холодильники.

4. Сосуды для выравнивания пульсаций давления в сети и аккумулирования воздуха - воздухосборники.

5. Системы автоматического контроля и управления работой

компрессорной установки.

5.1. Загрязнения сжатого воздуха и их воздействие на пневматические приводы и системы.

Повышение надежности и долговечности работы компрессорных станций пневматических приводов и пневматических систем управления является весьма актуальной задачей. Опыт эксплуатации таких систем производства, распределения и использования сжатого воздуха показывает, что повышение надежности и долговечности их работы невозможно осуществить без качественной подготовки сжатого воздуха, очистки его от загрязнений. Очистка сжатого воздуха на промышленном предприятии дает значительный технико-экономический эффект, достигаемый за счет сокращения аварий и простоев и более надежной и долговременной работы пневматических устройств. В этом случае идеальным является полное удаление загрязнений сжатого воздуха. Однако полная очистка сжатого воздуха, связанная со значительными затратами энергии и труда, в большинстве случаев экономически нецелесообразна. Технико-экономические требования к очистке воздуха зависят от конструктивного исполнения и материала элементов пневматических систем, от величины зазоров и размера отверстий, от требований надежности и долговечности систем, от эксплуатационных условий. Степень необходимой очистки воздуха обычно определяется экспериментальным путем и тестируется. В настоящее время существует шестнадцать классов, регламентирующих требования к очистке сжатого воздуха на предприятии [12] . В соответствии с такими требованиями для некоторого упрощения изложения материала можно условно выделить три вида очистки воздуха:

1) грубая очистка - при которой улавливается крупная пыль (диаметр частиц свыше 100 мк);

2) средняя очистка - улавливается мелкая пыль от 10 до 100 мк;

3) тонкая очистка, при которой осуществляется практически полная очистка воздуха от пыли.

5.I.I. Компоненты загрязнений.

Загрязнения воздуха можно разделить на три группы;

I. Загрязнения в виде влаги, масла, кислоты, щелочи.

2. Твердые загрязнения.

3. Газообразные загрязнения.

Масло попадает воздушную сеть при сжатии водуха поршневыми компрессорами. Проникая между поршневыми маслосъемными кольцами и стенками цилиндра, масло попадает в рабочую полость компрессора. В случае износа поршневых колец процесс загрязнения маслом воздуха усиливается. Засорение воздуха кислотами и щелочами происходит при попадании во всасывающий патрубок компрессора газообразных загрязнений и дальнейшем соединении их с парами воды. К основным газообразным загрязнениям относятся озон, двуокись серы SO2 и углерода СО2. Вода попадает в пневматическую сеть вместе с атмосферным воздухом, засасываемым компрессором. Содержание паров воды в воздухе зависит от температуры, давления и относительной влажности воздуха. Способность сжатого воздуха удерживать пары воды уменьшается с понижением температуры и повышением давления, при этом относительная влажность воздуха увеличивается. При достижении φ=1 происходит конденсация паров воды, при этом температура называется точкой росы для данного давления. При более высокой температуре и том же давлении конденсации водяных паров не происходит, поэтому точка росы сжатого воздуха часто указывается как мера степени его очистки (осушки) от воды в парообразном состоянии. Твердые загрязнения являются наиболее распространенными загрязнениями. Их можно разделить на следующие группы. Примеси металлического происхождения: стружка, окалина, продукты коррозии. Неорганические примеси: песок, производственная пыль, притирочные составы и абразивы. Органические примеси: органическая пыль, частицы резины, волокнистые материалы, краски, лаки, смолы, нагар, графит, сажа. Основное количество металлических примесей появляется в пневматических системах в результате износа подвижных деталей, а ржавчина - в результате воздействия влаги, кислот и щелочей на материалы пневматических устройств и линий. Окалина, стружка, притирочные составы и абразивы попадают в систему обычно при нарушении технологии изготовления и монтажа пневматических устройств. Примеси органического происхождения являются продуктами износа уплотнений, истирания шлангов, материала фильтрующих элементов. Запыленность воздуха в районах расположения предприятий меняется в широких пределах в зависимости от удаленности от источников выброса пыли в атмосферу, сезонных и погодных условий и др. Размеры загрязняющих воздух частиц могут составлять от долей микрона до нескольких миллиметров при концентрации от 1 до 120 мг на 1 м3 воздуха. В табл., 5.1 приводится состав загрязнений атмосферного воздуха. Автор [4] отмечает, что почти во всех районах наиболее устойчивые концентрации пыли создают частицы размером 0,5 – 2 мкм. Крупные частицы пыли (более 10 мкм) оседают быстро и обычно являются временным загрязнением, чаще всего это продукты ветровой эрозии, выбросы котельных, ТЭЦ и промышленных предприятий.

Таблица 5.1

Гранулометрический состав загрязнений атмосферного воздуха по данным [4]

Виды атмосферных загрязнений Диаметр частиц, мк

Дым 0,001-0,2

Пар 0,1-0,8

Пыль 0,8-80

Туман 4-80

Промышленная пыль 80-4000

Дождь 400-4000

5.1.2. Воздействие загрязнений на пневматические приводы и системы потребления сжатого воздуха.

Загрязнения, содержащиеся в воздухе, могут оказывать физическое и химическое воздействие на пневматические устройства. Физическое воздействие проявляется в следующем виде:

1. Закупорка отверстий и сопел влагой, льдом и механическими частицами.

2. Смывание смазки.

3. Повреждение рабочих поверхностей клапанов, мембран, золотников.

4. Износ и заклинивание трущихся поверхностей.

Повышенный износ трущихся поверхностей происходит под влиянием абразивных сред, которые образуются при смешивании водомасляной эмульсии механическими частицами. Износ неподвижных деталей происходит вследствие эрозии, возникающей при высокой скорости штока загрязненного сжатого воздуха. Наличие масла в воздухе увеличивает возможность закупоривания щелей и отверстий механическими частицами. Образующиеся при полимеризации масла смолы весьма опасны для систем автоматики и контроля, особенно при малых размерах проходных сечений. При определенных условиях пары масла в соединении с воздухом образуют взрывоопасную смесь. Наличие в пневматических линиях большого количества воды приводит к уменьшению проходных сечений, а в ряде случаев и к гидравлическим ударам. Влага и механические частицы не позволяют получить качественную окраску изделий методом распыления. В условиях отрицательных температур содержание влаги в жидком состоянии приводит к защемлению золотников и другим неисправностям. Результатом химического воздействия загрязнений является коррозия металлических и разрушение резиновых деталей растворами кислот, щелочей и других химически активных компонентов. Загрязнение сжатого воздуха озоном может привести к разрушению резиновых уплотнений, мембран и покрытий. В конечном итоге наличие механических и химических примесей в воздухе приводит к уменьшению производительности компрессоров к преждевременной остановке дорогостоящего оборудования для ремонта. Наличие в воздухе влаги и углекислого газа оказывает большое отрицательное воздействие на работу пневмопотребителей, каковыми являются воздухоразделительные установки. Содержащиеся в воздухе или газе водяные пары, попадая в теплообменные аппараты, трубопроводы и арматуру криогенных установок, блоков разделения воздуха, превращаются в лед и забивают аппаратуру. Двуокись углерода, попавшая в воздухоразделительный аппарат в виде снега, забивает арматуру, ректификационные тарелки. Забивка его колонны и дроссельных вентилей нарушает нормальную работу установки, вследствие чего блок разделения приходится останавливать на полный отогрев, что сопряжено с большими энергетическими и экономическими затратами.

5.1.3. Способы очистки сжатого воздуха.

Способы очистки сжатого воздуха определяются видом и количеством загрязнений, а также требованиями к степени очистки воздуха, предъявляемыми оборудованием. Для очистки от твердых загрязнений и влаги в жидком состоянии применяются два способа: пропуск воздуха через пористую перегородку (процесс фильтрации) и использование силовых полей (инерционное, гравитационное и электростатическое). Обычно используется комбинация этих способов очистки воздуха в специальных устройствах. К устройствам, очищающим всасываемый воздух от капельной влаги и механических примесей, относятся воздухоприемники, влагоулавливающие и пылеулавливающие камеры, фильтры - камеры и фильтры. Очистка воздуха в таких устройствах осуществляется двухступенчатого. В первой ступени, как правило, крупные частицы отделяются силами инерции, во второй - осуществляется фильтрация мелких частиц. Способ очистки воздуха от механических примесей в пылеулавливающих камерах и фильтрах без применения специальных увлажняющих рабочую поверхность фильтра веществ (обычно масел.) относится к сухому способу очистки. Для повышения эффективности улавливания загрязняющих воздух механических частиц часто поверхность фильтрующих элементов смачивается малоиспаряющимися вязкими жидкостями - такой способ фильтрации называют мокрым. Для очистки воздуха от влаги в парообразном состоянии применяется конденсирование паров влаги при охлаждении воздуха, а также абсорбционная и адсорбционная осушка воздуха. Влагу, содержащуюся в воздухе, предназначенном для установок разделения, удаляют вымораживанием в блоках предварительного аммиачного охлаждения или в теплообменниках - вымораживателях. Адсорбцию влаги в воздухе осуществляют силикагелем, активным глиноземом или цеолитами в блоках осушки. Эффективность осушки определяют по точкам росы осушенного воздуха или газа. Очистка воздуха от газообразных загрязнений (чаще всего от СО2 в воздухоразделительных установках) осуществляется вымораживанием газа-примеси, химическим поглощением и адсорбцией. Вымораживание и адсорбция относятся к физическим методам очистки. Вымораживание проводится в регенераторах или теплообменниках. Адсорбция осуществляется при низких температурах в газовых адсорберах. Химический метод очистки, например, от СО2, реализуется в скрубберах и декарбонизаторах с помощью едкого натра.

5.2. Устройства очистки воздуха от механических примесей.

5.2.1. Устройства грубой очистки.

Для грубой очистки всасываемого воздуха служат воздухоприемники, гравитационные влагоулавливающие и пылеулавливающие камеры, аппараты, использующие инерционные силы. Из аппаратов, использующих при очистке воздуха инерционные силы в компрессорных установках, применяются два типа: циклов и мультициклоны (в основе работы лежат центробежные силы); аппараты, использующие силы инерции движущихся пылинок для отделения их от воздуха при резком повороте - жалюзийные и инерционные пылеотделители. Такая очистка воздуха осуществляется в фильтрах различной конструкции. Устройства грубой очистки воздуха обычно компонуются вместе с фильтрами в единую фильтр-камеру. Фильтр-камера представляет собой обычно железобетонное помещение, включающее в себя воздухоприемник в виде раструба или окна с жалюзи, пылевой или пылеосадочной камеры и фильтра. Фильтр-камеры проектируются в здании компрессорной станции и пристроенными к нему. Устройства грубой очистки устанавливают при размещении компрессорной станции в местности с большой запыленностью наружного воздуха для разгрузки фильтров тонкой очистки. Сопоставление различных типов пылеотделителей, проведенное в [4] позволяет сделать следующие выводы: пылеотстойные камеры простейшего типа несложны по конструкции, дешевы, имеют ничтожное сопротивление, но способны отделять только грубую пыль; гравитационные камеры сравнительно несложны по конструкции, имеют небольшое сопротивление ( 5 мм вод. ст.), способны улавливать грубую пыль (с диаметром частиц свыше 10 мк), имеют значительные размеры; инерционные жалюзийные пылеотделители компактны по размерам, дают сравнительно хорошую очистку (до 60-70 %), мелкую пыль (до 5 мк) не улавливают, создают значительное сопротивление (до 40 м. вод. ст.). Таким образом, для очистки поступающего в компрессоры воздуха от крупной (свыше 10 мк) пыли пригодны в качестве предвключенных перед фильтрами простейшие пылеотстойные и гравитационные камеры. Циклоны и инерционные жалюзийные пылеотделители вследствие значительного сопротивления могут применяться лишь в особых случаях.

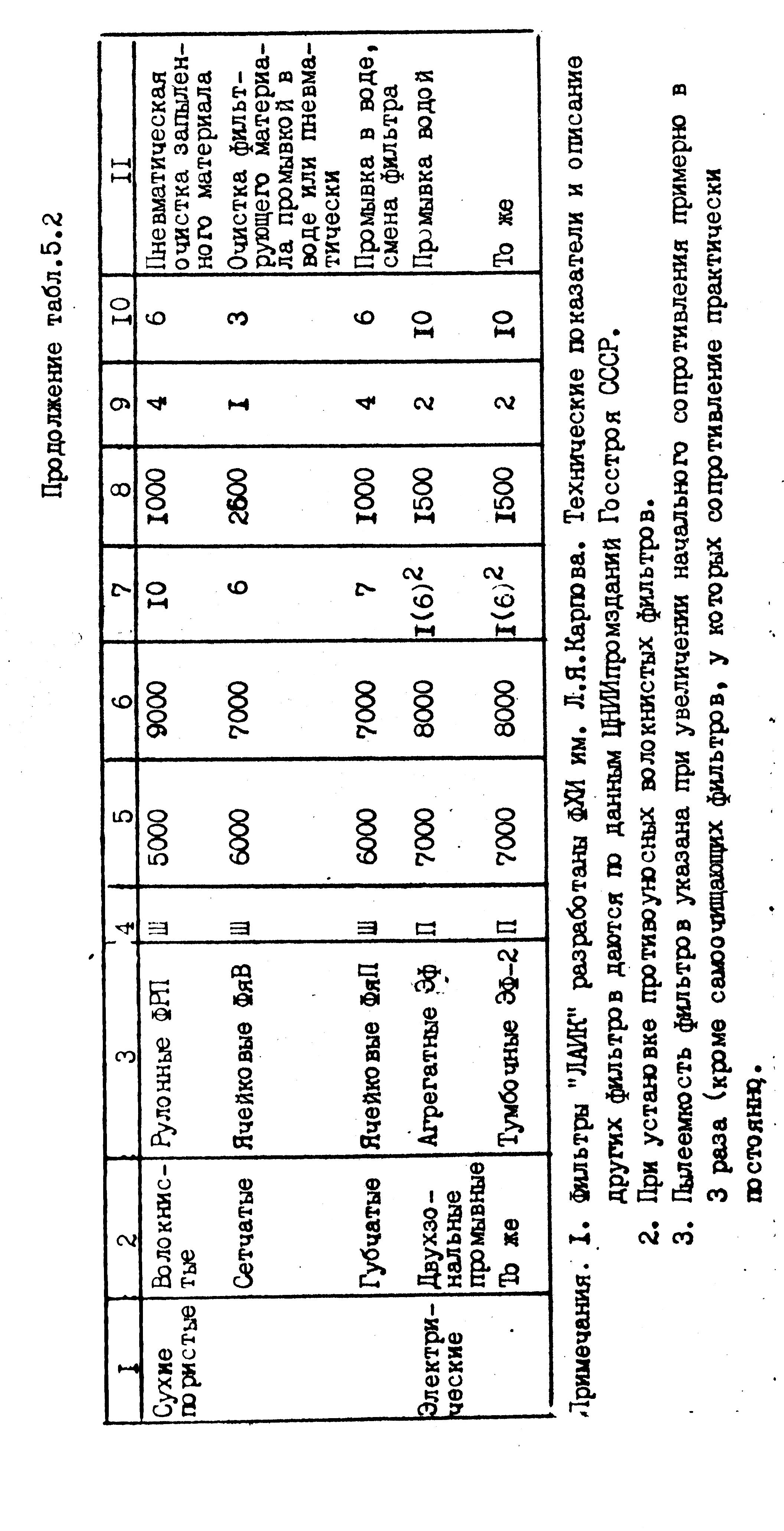

5.2.2. Классификация и важнейшие показатели воздушных фильтров.

Фильтры для очистки воздуха и газов от механических примесей и пыли устанавливают на всасывающих трубопроводах компрессоров. Выбор типа воздушного фильтра и его устройство зависят от количества перерабатываемого воздуха, загрязненности воздуха. Фильтры подразделяются на смоченные пористые, сухие пористые и электрические. Смачивание фильтрующего материала производится для интенсификации процесса улавливания пыли. По типу материала, используемому в качестве фильтрующего элемента, фильтры разделяются на волокнистые, сетчатые, металлические, губчатые. По исполнению фильтры разделяются на рулонные, ячейковые, самоочитающиеся. Основные технические характеристики применяемых в настоящее время фильтров представлены в табл. 5.2. Важнейшими показателями воздушных фильтров является их эффективность, пылеемкость и сопротивление. Гидравлическое сопротивление фильтра оказывает большое влияние на экономичность работы компрессора. Дополнительное сопротивление фильтра в 10 мм вод.ст. (100 н/м2 ) уменьшает производительность компрессора на 0,1%. Сопротивление фильтра растет в течение всего времени фильтрации го мере накопления в фильтрующем слое осевших частиц. Рост сопротивления го мере запыления фильтра определяет его пылеаккумулирующую способность или пылеемкость. Сопротивление фильтра растет в течение всего времени фильтрации по мере накопления в фильтрующем слое осевших частиц. Рост сопротивления по мере запыления фильтра определяет его пылеаккумулирующую способность или пылеемкость. Пылеемкость - количество пыли, которое фильтр в состоянии поглотить в течение непрерывной работы, при увеличении его сопротивления на заданную величину. Обычно пылеемкость воздушных фильтров указывается при увеличений сопротивления против начального приблизительно в три раза.

Пылеемкость фильтра может быть охарактеризована величиной удельного роста сопротивления

где

h1

и h2

- начальное и конечное сопротивление

фильтра, н/м2;

- запыленность фильтра, кг/м2;

m

- пылеемкость фильтра кг; F

- площадь рабочей поверхности фильтра

h.

Сопротивление фильтра определяет его

аэродинамическую характеристику.

В качестве аэродинамической характеристики

используется

зависимость сопротивления чистого

фильтра от воздушной

нагрузки.

Эта зависимость оценивается коэффициентом

сопротивления,

представляющим собой отношение

сопротивления фильтра h,

н/м2

, к удельной нагрузке q,

м3/м2·с.

- запыленность фильтра, кг/м2;

m

- пылеемкость фильтра кг; F

- площадь рабочей поверхности фильтра

h.

Сопротивление фильтра определяет его

аэродинамическую характеристику.

В качестве аэродинамической характеристики

используется

зависимость сопротивления чистого

фильтра от воздушной

нагрузки.

Эта зависимость оценивается коэффициентом

сопротивления,

представляющим собой отношение

сопротивления фильтра h,

н/м2

, к удельной нагрузке q,

м3/м2·с. н·с/ м3

Удельная нагрузка представляется

отношением объемного расхода

через фильтр к площади F,м/с

н·с/ м3

Удельная нагрузка представляется

отношением объемного расхода

через фильтр к площади F,м/с

Под эффективностью фильтра подразумевается способность фильтра удерживать частицы механических загрязнений. Эффективность оценивается коэффициентом очистки или КПД фильтра, который представляет собой отношение разности количества пыли в воздухе до фильтра ζ1 и после фильтра ζ2 к начальному количеству пыли

Эффективность фильтров зависит от конструкции и от условий, в которых они эксплуатируются. Большое влияние оказывает на эффективность фильтра дисперсность улавливаемой пыли. По величине эффективности фильтры подразделяются на три класса (табл. 5.3). Показатели эффективности, приведенные в табл.5.3, могут быть использованы для оценки нижних пределов эффективности при очистке атмосферы воздуха.

Таблица 5.3

Классификация фильтров по эффективности по данным [6]

Класс фильтра |

Размеры эффективно улавливаемых пылевых частиц |

Нижние пределы эффек-ти при очистке атмосферного воздуха |

1 |

Любые |

99 |

П |

1 мкм |

85 |

Ш |

10-50 мкм |

60 |

Фильтры I класса, как правило, волокнистые, характеризуются способностью улавливать и достаточно надежно удерживать на сухих фильтрующих поверхностях частицы всех размеров - от частиц, измеряемых десятыми и даже сотыми долями микрометра, которые улавливаются в результате действия механизмов диффузии и зацепления, до крупных частиц, задерживающихся в густом переплетении тонких волокон. В волокнистых фильтрах П класса с более толстыми волокнами, расположенными в слое не так часто, механизм диффузии менее действенен. В таких фильтрах задерживаются не все частицы мельче 1 мкм. Более крупные частицы задерживаются достаточно эффективно в результате механического зацепления и инерции. КП классу относятся электрические фильтры. Фильтры Ш класса представлены в основном пористыми фильтрами, заполняемыми относительно толстыми волокнами, проволокой, перфорированными и зигзагообразными листами. В таких фильтрах при удержании частиц пыли основным действующим фактором является инерция. Из-за большого размера пор и каналов фильтрующего материала таких фильтров условия удержания крупных частиц после их удара о поверхность и отскока особенно неблагоприятны, в связи с чем фильтры этого класса, как правило, смачивают. КШ классу относятся также некоторые сухие фильтры. Надежность этих фильтров значительно меньше, особенно при возможности толчков и при содержании в воздухе крупных частиц, что способствует срыву осевших мелких частиц. Нижний предел размеров эффективно улавливаемых частиц фильтрами Ш класса по данным [16] приблизительно равен - 10 мкм, а верхний-50 мкм. Фильтры П и Ш классов предназначены для удаления из воздуха частиц определенной крупности.

5.2.3. Конструкции, воздушных фильтров.

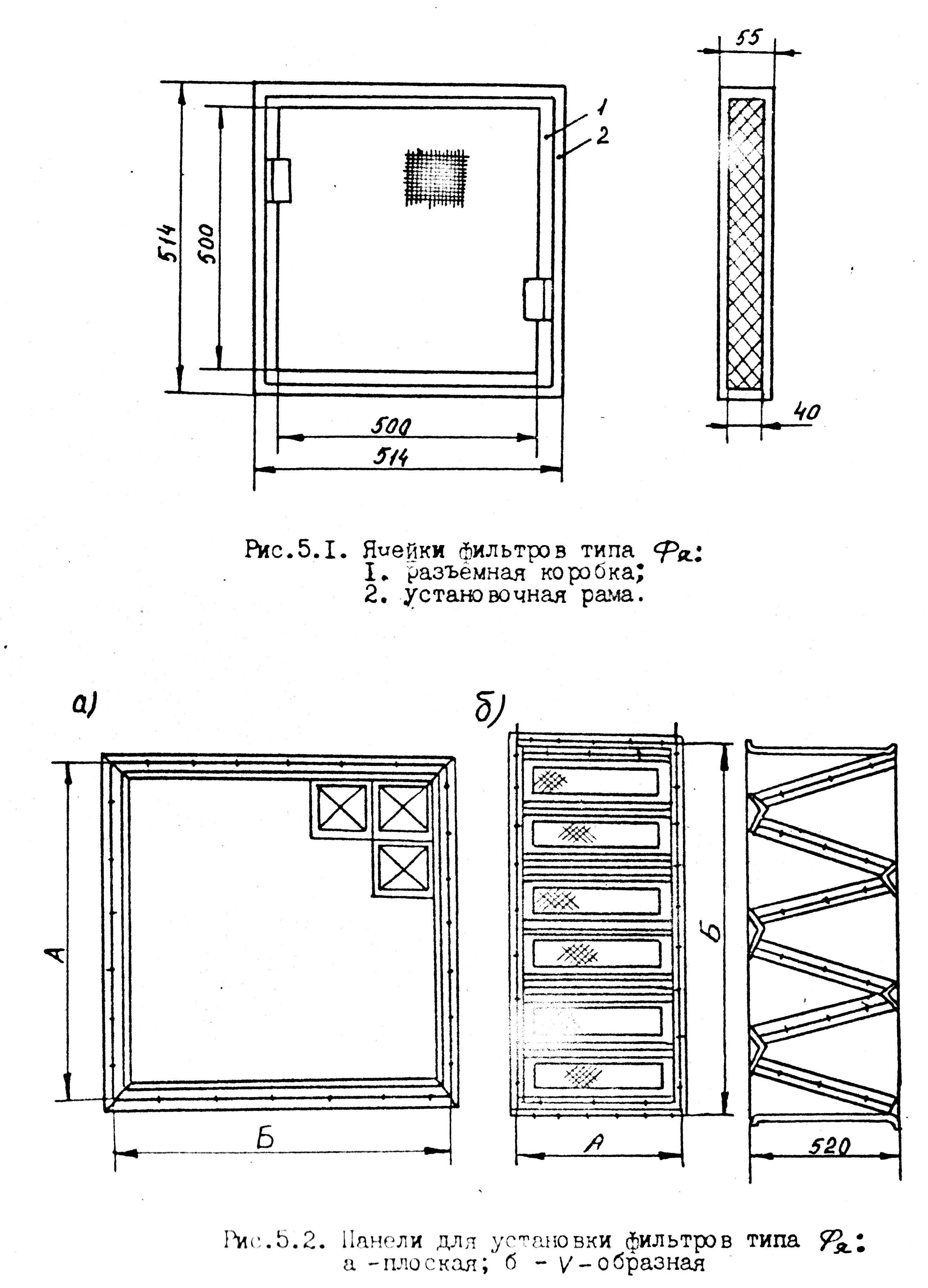

Масляные воздушные фильтры. Для повышения эффективности улавливания крупных частиц фильтры этого типа смачиваются мало испаряющимися вязкими жидкостями. В основном для смачивания применяются нефтяные масла. Масляные фильтры иногда называют висциновыми по названию масла, примененного в первых фильтрах такого типа фирмой "Дельбаг". Улавливание пыли в масляных фильтрах происходит в фильтрующих слоях, развитые поверхности которых смачиваются маслом для удержания частиц, оседающих на этих поверхностях. Основной фактор удержания пыли - действие сил инерции. К достоинствам таких фильтров можно отнести долговечность их основной конструкции, экономичность, обусловленная относительно низкой стоимостью масла (70-100 руб./т). Некоторые виды фильтров (самоочищающиеся) могут применяться при относительно высоких концентрациях пыли (5-10 м2 /м3). Масляные фильтры отличаются простотой устройства. Основным недостатком масляных фильтров является регулярное проведение грязных и трудоемких ручных работ по промывке фильтров в щелочном растворе, регенерации масел и пр. В последние годы масляные фильтры все чаще заменяются более прогрессивными, частности волокнистыми. В конструктивном отношении масляные фильтры подразделяются на два основных вида: ячейковые и самоочищающиеся. Ячейковые масляные фильтры просты по устройству. Улавливание пыли происходит в фильтрующих слоях, для создания которых обычно применяются проволочные, тканевые, плетеные и пружинные сетки, металлические и керамические кольца (кольца Рашига), перфорированные металлические и пластмассовые листы. До 1965 года широко применялись ячейковые фильтры конструкции Рашига и Рекк. В настоящее время фильтры этих конструкций подверглись модернизации и промышленностью не выпускаются. Модернизированные ячейковые фильтры составляют унифицированную серию типа Фя. Ячейки фильтров Фя (рис.5.1) представляют собой разъемную металлическую коробку, закрепленную в установочной раме пружинными защелками. Разъемная коробка состоит из корпуса, куда укладывается фильтрующий слой, и крышки. Рамка и крышка могут снабжаться опорными решетками, удерживающими фильтрующий слой от выпадения под действием воздушной нагрузки. Фильтры типа Фя монтируются в плоские и V - образные панели (рис.5.2). Существуют панели пропускной способностью до 40000 м3 /ч. Угол между двумя смежными ячейками, установленными в образной панели, составляет 30°. Сопротивление панели при этом практически не увеличивается и может приниматься по характеристикам одиночных ячеек. К масляным фильтрам относятся ячейки типа ФяР и ФяВ. Фильтры ФяР заполняются 12 стальными гофрированными сетками. Фильтры ФяВ заполняются 12 винипластовыми гофрированными сетками (пленками) с диаметром отверстий 2,8 ± 0,1 мм. Фильтры ФяВ значительно легче и удобнее в эксплуатации. Пластмассовые сетки не коррозируют, поэтому могут использоваться без замасливания. По основным техническим показателям фильтры ФяВ мало уступают замасленным и могут быть рекомендованы для применения в тех случаях, когда замасливание воздуха и вообще применение масел нежелательно. По аэродинамическим характеристикам сухие фильтры этого типа практически не отличаются от замасленных. При изготовлении корпуса ячейки фильтров ФяВ из коррозийноустойчивых материалов они могут быть использованы в качестве орошаемых водой для регулярной смывки наседающей пыли. Самоочищающиеся масляные фильтры. В масляных самоочищающихся фильтрах пыль улавливается движущейся фильтровальной панелью, промывающейся при своем движении в ванне, заполненной маслом

Таблица 5.4

Технические показатели плоских панелей для фильтров типа Фя.

Пропускная способность тыс. /ч |

Число ячеек в панели

|

Компоновка ячеек в панели

|

Присоединительные размеры, (см.рис.5.5) |

|

А |

Б |

|||

3-3,5 |

2 |

1*2 |

594 |

1110 |

4-7 |

4 |

2*2 |

1110 |

1110 |

7-10 |

6 |

2*3 |

1110 |

1636 |

10-15 |

9 |

3*3 |

1636 |

1636 |

15-20 |

12 |

3*4 |

1636 |

2142 |

20-25 |

15 |

3*5 |

1636 |

2658 |

25-28 |

16 |

4*4 |

2142 |

2142 |

28-35 |

20 |

4*5 |

2142 |

2658 |

35-37 |

24 |

4*6 |

2142 |

3174 |

37-40 |

25 |

5*5 |

2658 |

2658 |

Таблица 5.5

Технические показатели V-образных панелей для фильтров типа Фя.

Пропускная способность тыс. /ч

|

Число ячеек в панели

|

Присоединительные размеры, мм (см.рис. 5.2) |

|

А |

Б |

||

10 |

6 |

564 |

1344 |

20 |

14 |

1084 |

1580 |

40 |

27 |

1598 |

2090 |

Панель образована сплошной пружинно-стержневой стенкой или составлена из отдельных шторок, подвешенных к двум бесконечным втулочным цепям (рис.5.3). Шторки могут быть образованы из однорядной сетки, штампованного металлического листа или иметь вид ячейкового фильтра коробчатого сечения (шарнирно-шторчатый фильтр). Одна из разновидностей самоочищающихся фильтров имеет вместо шторок в качестве фильтрующего элемента непрерывную ленту из пружинно-стержневой сетки (фильтр с сетчатой панелью).

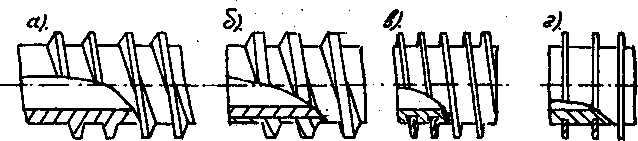

Рис.5.3. Принципиальная схема самоочищающихся масляных фильтров: а - фильтр с перекидывающимися шторками; б-фильтр с сетчатой панелью; в -шарнирно-шторчатый фильтр. Вращение панелей осуществляется, как правило, через механический привод. Скорость движения панелей ограничивается, главным образом, необходимостью предотвращения выноса масла, так как при больших скоростях панели увлекают из ванны избыток масла, которое срывается воздушным потоком. Этим явлением, а также величиной аэродинамического сопротивления ограничивается воздушная нагрузка на фильтры. Промышленность выпускает самоочищающиеся масляные фильтры типов Кд и Кт. Фильтры Кт - с перекидывающимися шторками, Кд - имеют в качестве фильтрующего элемента бесконечную ленту. Номенклатура фильтров Кд и Кт представлена в табл. 5.6. По данным эксплуатационных испытаний [16] эффективность фильтров Кд и Кт при начальной запыленности воздуха 0,2-0,3 мг/м3 составляет 50-60 %.

Таблица 5.6

Технические характеристики фильтров типов Кд и Кт

Обозначение моделей и типоразмеров |

Номинальная пропускная способность, тыс. /ч |

Площадь

входного сечения фильтра,

|

Полезная емкость масляной ванны, л. |

Обозначение моделей и типоразмеров |

Номинальная пропускная способность, тыс. |

Площадь входного сечения фильтра, |

Полезная емкость масляной ванны, л |

Кд10 |

10 |

1,01 |

75 |

Кт80 |

80 |

7,88 |

585 |

Кд20 |

20 |

2 |

135 |

Кд120 |

120 |

10,9 |

590 |

Кд30 |

30 |

3,115 |

290 |

Кт120 |

120 |

12,62 |

585 |

Кд40 |

40 |

3,48 |

175 |

Кд160 |

160 |

14,9 |

790 |

Кт40 |

40 |

3,94 |

290 |

Кт160 |

160 |

15,76 |

585 |

Кд60 |

60 |

5,84 |

488 |

Кд200 |

200 |

18,7 |

790 |

Кт60 |

60 |

6,31 |

585 |

Кд240 |

240 |

20,55 |

885 |

Кд80 |

80 |

7,12 |

590 |

Кт250 |

250 |

23,64 |

850 |

Самоочищающиеся шарнирно-шторчатые фильтры имеют маркировку ФШ. Фильтры типа ФШ предназначены для использования, как в нормальных условиях, так и при повышенной запыленности воздуха. В фильтрах такого типа предусмотрено механическое удаление шлама с помощью скребкового транспорта. Фильтры ФШ имеют ряд преимуществ перед фильтрами Кд и Кт; фильтрующие ячейки достаточно жестки и прочны, лучше сеток отмываются от пыли, масло стекает быстрее, и поэтому его вынос за пределы фильтра происходит в гораздо меньшей степени. Конструкцию шторок можно менять, воздействуя, таким образом, на эффективность фильтров без изменения их основной конструкции. Волокнистые воздушные фильтры. К волокнистым относится большая группа фильтров различной конструкции, снаряжаемых неткаными волокнистыми фильтрующими слоями. Волокнистые слои могут иметь различную структуру - от плотной типа бумаги или картона и до едва При этом эффективность волокнистых фильтров варьируется в очень широких пределах - от "абсолютной" до эффективности, соответствующей фильтрам Ш класса. Повышение эффективности достигается уплотнением применяемых волокон, однако сопротивление волокнистого слоя с повышением его эффективности увеличивается. Волокнистые фильтры значительно менее пылеемки, чем масляные, но их применение позволяет избежать трудоемких и грязных операций, связанных с эксплуатацией и регенерацией масляных фильтров. В связи с этим масляные фильтры вытесняются равноценными им по эффективности волокнистыми фильтрами Ш класса. Фильтрующий материал после использования выбрасывают, однако имеются материалы, которые можно использовать повторно после очистки (отряхивания, промывки и продувки). В конструктивном отношении волокнистые фильтры подразделяются на три группы: ячейковые, рулонные и панельные. Ячейковые волокнистые фильтры бывают плоские, карманные и складчатые. В карманных фильтрах применяются материалы с повышенным сопротивлением и с повышенной эффективностью. В складчатых фильтрах используются еще более плотные материалы, которые укладываются в фильтр так, что образуют складки, позволяющие максимально развить фильтрующую поверхность. Карманные фильтры выпускаются за границей (относятся к I и П классу). Складчатые фильтры типа ЛАИК производятся отечественной промышленностью. Они обладают практически l00% эффективностью улавливания пыли любой дисперсности. Проскок частиц через фильтры ЛАИК не превышает 0,01-0,03% (главным образом проскакивают частицы размером 0,1-0,3 мкм). В качестве фильтрующего материала применен материал ФП (табл.5.7). Материал представляет собой слой ультратонкого химического волокна, уложенного на марлевую подложку. В процессе обработки материал ФП приобретает электрический заряд, что способствует увеличению эффективности.

Таблица 5.7

Технические данные фильтрующих материалов ФП.

Характеристика |

ФПП-15-1,7 |

ФПА-15-2,0 |

Толщина волокон, мкм |

1,5 |

1,5 |

Материал волокон |

Перхлорвинил |

Ацетилцеллюлоза |

Сопротивление при воздушной нагрузке 36 м/(ч*м), кг/ |

1,5-1,9 |

2 |

Максимальная температура очищающего воздуха, ˚С |

60 |

150 |

Химическая стойкость к кислотам и щелочам |

Стоек |

Нестоек |

Влагоемкость |

Гидрофобный |

Гидрофильный |

Пылеемкость (ориентировочная), г/м |

10-12 |

10-12 |

Примечание. Фильтрующий материал не регенерируется. Когда в воздухе могут содержаться аэрозоли масел, а также при повышенной температуре очищаемого воздуха, рекомендуется применять материал ФПА-15-2,0.

Таблица 5.8

Технические данные фильтров ЛАИК-СП [14].

Фильтр |

Фильтрующая поверхность, |

Пропускная способность, /ч |

Сопротивление, кг/ |

СП-3/15 |

15,1 |

2250 |

18 |

СП-6/15 |

15,1 |

2250 |

24 |

СП-3/17 |

17,5 |

2550 |

15 |

СП-6/17 |

17,5 |

2550 |

21 |

СП-3/21 |

21 |

3150 |

29 |

СП-6/21 |

21 |

3150 |

34 |

СП-3/26 |

26 |

3950 |

40 |

СП-6/26 |

26 |

3950 |

46 |

Фя |

16 |

2000 |

10 |

Нагрузка 150

Примечание. СП-фильтры Одесского завода ЭМА цифры в числителе означают начальное сопротивление при нагрузке 36 м3 / ч м2, в знаменателе - рабочую поверхность. ФяЛ - фильтр Серпуховского механического завода.

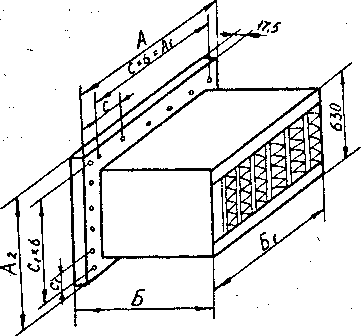

Фильтры ЛАИК-СП состоят из фильтрующей насадки и металлического корпуса, с двумя присоединительными фланцами. Фильтрующая насадка представляет собой короб прямоугольной формы, открытый со стороны входа и выхода воздуха (рис. 5.4). Внутри короба уложены П-образные рамки, огибаемые фильтрующим материалом. Между двумя слоями фильтрующего материала прокладывается гофрированный сепаратор, предохраняющий материал от слипания. В процессе эксплуатации фильтра при достижении максимально допустимого сопротивления фильтрующая насадка заменяется новой. В отличие от фильтров СП в фильтре ФяЛ можно неограниченно повторно использовать основные элементы конструкции.

Фильтр |

Фильтрующая поверхность, |

А, мм |

А1, мм |

А2, мм |

А3, мм |

Б, мм |

Б1, мм |

С, мм |

С1, мм |

Масса, кг |

СПЗ/15А, СП6/15А |

15 |

605 |

570 |

695 |

660 |

470 |

540 |

95 |

110 |

37 |

СПЗ/17А, СП6/17А |

17 |

1095 |

795 |

697 |

675 |

355 |

1010 |

132,5 |

112,5 |

39 |

СПЗ/21А, СП6/21А |

21 |

650 |

615 |

695 |

657 |

625 |

585 |

102,5 |

109,5 |

34 |

Рис.5.4. Один из типоразмеров фильтров ЛАИК-СП

Наибольшее распространение получили плоские ячейковые и панельные фильтры. Плоские ячейковые волокнистые фильтры имеют маркировку ФяУ,

они относятся к унифицированной серии Фя. Технические показатели фильтров ФяУ определяются свойствами фильтрующего материала. В фильтрах ФяУ применяется фильтрующий материал ФСВУ (упругое стекловолокно). Материал обладает небольшим начальным сопротивлением и эффективностью около 80% [16]. В плоских фильтрах могут быть использованы следующие нетканые фильтрующие материалы [16]: ФВНР - нетканый волокнистый слой из полипреновых или полиэтиленовых волокон; ФРНК - слой толщиной 35 мм, сформированный из смеси волокон нитрона и лавсана; "Сипрон" - диаметр волокон 20-40 мкм (связующий наполнитель водная дисперсия поливинилхлорида). В последнее время разработаны панельные фильтры типа ФР

большой пропускной способности. В корпусе фильтров укреплена зигзагообразная неподвижная решетка (рис.5.5), на которую вручную укладываются большие куски (1,7 х 8,5 - 10,5 м) фильтрующего материала ФРНК. После использования материал снимают, для чего предусмотрена катушка с механическим приводом, на которой закрепляется конец фильтрующего материала. Технические данные фильтр в ФР представлены в табл. 5.9. Губчатые воздушные фильтры. Получили название от фильтрующего материала губчатой структуры из полимерных материалов. Наибольшее распространение из таких материалов получил специально обработанный пенополиуретан (ППУ). В конструктивном исполнении распространены выпускаемые промышленностью плоские ячейковые фильтры типа ФяП с заполнением из ППУ. Фильтрующий материал ППУ можно применять для снаряжения фильтров складчатой и других конструкций. Технические характеристики фильтров ФяП и других типов ячейковых фильтров представлены в табл. 5.10.

Рис. 5.5. Панельный фильтр ФР2

Таблица 5.9

Технические данные фильтров ФР (14)

Фильтр |

Номинальная производительность, /ч |

Рабочее сечение для прохода, |

Размеры фильтрующего материала, м |

Число полотен на одну заправку |

Установленная мощность электродвигателей, кВт |

ФР2-31,5-03 |

31,5 |

3,15 |

3,5*1,7 |

1 |

0,27 |

ФР2-40-03 |

40 |

3,8 |

10,5*1,7 |

||

ФР2-63-03 |

63 |

6,63 |

8,5*1,7 |

2 |

|

ФР2-80-03 |

80 |

8,28 |

10,5*1,7 |

||

ФР2-125-03 |

125 |

13,25 |

8,5*1,7 |

4 |

0,54 |

Фр2-160-03 |

160 |

16,5 |

10,5*1,7 |

||

ФР2-200-03 |

200 |

19,85 |

8,5*1,7 |

6 |

|

ФР2-250-03 |

250 |

24,8 |

10,5*1,7 |

Примечание. 1. Сопротивление, кг/ : начальное - до 6, предельно– 30.

2. Пылеемкость материала не менее 1000 г/

3. Эффективность фильтра – не менее 80%.

Таблица 5.10

Технические характеристики ячейковых фильтров типа Фя

Маркировка фильтра |

Заполнитель |

|||

ФяР |

12 стальных гофрированных сеток по ГОСТ 3826-66; 5 сеток - № 2,5,5; 4 сетки - № 1,2 и 3 сетки № 0,63 |

|||

ФяВ |

12 винипластовых гофрированных сеток по СТУ 30-124-23-62 |

|||

ФяП |

Модифицированный пенополиуретан по МРТУ 6-05-1150-68 |

|||

ФяУ |

Упругое стекловолокно по ТУ 21-01-369-70 (ФСВУ) (Ивотский стекольный завод) |

|||

Характеристика |

ФяР |

ФяВ |

ФяП |

ФяУ |

Начальное сопротивление, кг/ |

5 |

6 |

6 |

4 |

Пылеемкость (при увеличении сопротивления до 15 кг/ |

2300 |

2600 |

350 |

570 |

Масса, кг |

8,4 |

5,8 |

4,8 |

4,4 |

Примечание: 1. Номинальная пропускная способность 1540 /ч.

2. Удельная воздушная нагрузка 7000 /(ч* ).

3.Эффективность очистки 80%

4. Размеры (мм): длина – 514, ширина – 514, глубина – 55.

5. Можно монтировать в плоские или У – образные панели. Угол между двумя смежными ячейками, установленными в У – образной панели, не должен быть меньше 30˚.

Рулонные волокнистые фильтры. Фильтры этого типа получили широкое распространение, т.к. весьма просты в эксплуатации. Устройство рулонных фильтров представлено на рис.5.6. В верхней и нижней частях каркаса фильтра установлены катушки. Фильтрующий материал в виде полотнищ наматывается на верхнюю катушку, пропускается через щели в каркасе и закрепляется на нижней катушке. По мере загрязнения фильтрующего материала, его перематывают с верхней катушки на нижнюю. На одном каркасе фильтра обычно устанавливается несколько катушек с рулонным фильтрующим материалом, что позволяет компоновать фильтровальные установки любой пропускной способности.

Существует два типа рулонных фильтров ФРУ и ФРП. Особенностью фильтров ФРП является наличие системы пневматической регенерации фильтрующего материала, которая состоит из щелевого пневматического отсоса (рис. 5.6). Пневматическая регенерация обеспечивает многократное использование материала. В фильтрах ФРУ используется фильтрующий материал типа ФСВУ.

Эти фильтры могут быть снаряжены также фильтрующим материалом из синтетического волокна и губчатым. В фильтрах ФВН используется нетканый фильтрующий материал ФЕН, а также могут быть снаряжены и другими фильтрующими материалами, например, капроновыми сетками. Технические данные фильтров ФРУ и ФРП представлены в табл. 5.11.

Таблица 5. II

Технические данные фильтров ФРП [14]

Характеристика |

Ф12РП1Б |

Ф8РП2Б |

Ф6РП6Б |

Ф4РП4Б |

Ф2РП7Б |

Пропускная способность, тыс. /ч |

120 |

80 |

60 |

40 |

20 |

Площадь рабочего сечения, |

12 |

8 |

6 |

4 |

2 |

Ширина фильтрующего материала, мм |

1020 |

1020 |

1020,7 |

1020 |

780 |

Число катушек |

6 |

6 |

6 |

4 |

4 |

Необходимый расход воздуха на пневмоочистку, /ч |

1500-2000 |

1500-2000 |

1200-1500 |

1000-1200 |

800-1000 |

Примечания. 1. Фильтрующий материал - нетканый волокнистый типа ФВН.

2. Эффективность 95%.

3. Начальное сопротивление фильтра при удельной воздушной нагрузке 10м /(ч*м) равно 10-12 кг/м2

4. Пылеемкость до 1000 ч/м2

5. Длина фильтрующего материала 100 м.

6. Необходимое разрежение в системе пневмоочистки 200-300 кг/м.

Таблица 5.12

Технические данные фильтров ФРУ [14]

Характеристика |

Ф12РУ1 |

Ф8РУ2 |

Ф6РУ3 |

Ф4РУ4 |

Ф2РУ5 |

Ф6РУ6 |

Ф2РУ7 |

Номинальная пропускная способность, /ч |

120 |

80 |

60 |

40 |

20 |

60 |

20 |

Площадь рабочего сечения, |

12 |

7,9 |

6 |

4 |

2 |

5,8 |

1,9 |

Ширина фильтрующего материала, мм |

1020 |

1020 |

1570 1020 |

1020 |

1670 |

1020 770 |

770 |

Число катушек |

6 |

6 |

4 |

4 |

2 |

6 |

4 |

Количество секций шириной, мм: |

|

|

|

|

|

|

|

1600 |

|

|

1 |

|

1 |

|

|

1050 |

3 |

3 |

1 |

2 |

|

1 |

|

800 |

|

|

|

|

|

2 |

3 |

Примечание. 1. Сопротивление

фильтра при удельной воздушной нагрузке

/(ч*

)

равно 5 кг/

.

/(ч*

)

равно 5 кг/

.

2. Фильтрующий материал – стекловолокнистый упругий типа ФСВУ.

3. Пылеемкость при увеличении сопротивления в 2 раза до 300.

4. Длина материала в рулоне 20 м.

5. Мощность привода 0,27 кВт.

6. Скорость перемещения фильтрующего материала 0,5 м/мин.

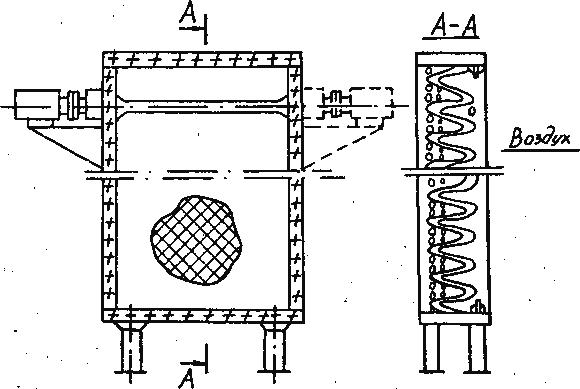

Ячейковые электрические фильтры ФЭ. Отлетаются относительно низкими эксплуатационными затратами и используются для очистки воздуха практически любой его начальной запыленности. Воздух сначала проходит через ионизационную зону 1 (рис.5.7), представляющую собой решетку из металлических пластинок с натянутыми между ними вертикальными коронирующими электродами из тонкой проволоки. К коронирующим электродам подводится напряжение (постоянный ток) 13 кВ от положительного источника питания 2. В ионизационной зоне частички пыли приобретают электрический заряд. Далее воздух проходит через осадительную зону 3, которая представляет собой пакет металлических пластинок, установленных параллельно друг другу на расстоянии 8-12 мм. К пластинкам через одну, подводится напряжение +6,5 кВ. Пыль осаждается на заземленных пластинках.

Рис. 5.7. Принципиальная схема электрического фильтра

По мере накопления пыли на пластинках расстояние между ними сокращается, и, если своевременно пластинки не очистить, начинаются электрические пробои. Причиной пробоев может быть так же попадание в осадительную зону волокон или крупных частиц. В результате пробоев происходит лункообразный взрыв отложившейся пыли, которая уносится воздушным потоком, снижая эффективность фильтра. Для улавливания частиц, срывающихся при пробоях, а также срываемых потоком воздуха, за осадительной зоной устанавливают волокнистые или губчатые (упругое стекловолокно ФСВУ или модифицированный пенополиуретан толщиной 10мм) противоуносные фильтры. Фильтры ФЭ собираются из унифицированных ячеек двух размеров: 358 х 250 х 465 и 965 х 250 х465 мм. Максимальная производительность ячеек соответственно 1200 и 1700 м3 /ч. Электрофильтры ввиду их относительной дороговизны и сложности установки широкого применения для очистки воздуха, поступающего в компрессорные установки, не находят.

Таблица 5.13

Технические данные фильтров ФЭ [14]

Наименование характеристик |

Ф1Э1 |

Ф3Э2 |

Ф5Э3 |

Ф8Э4 |

Ф10Э5 |

Ф14Э6 |

Ф10Э7 |

Площадь входного сечения, |

1,5 |

2,9 |

4,9 |

8,2 |

9,8 |

14,0 |

18,5 |

Пропускная

способность тыс.

/ч,

при скорости воздуха во входном сечении

2 м/с возд. нагр. 1200

/(ч* |

10 |

19 |

33 |

55 |

65 |

100 |

180 |

Напряжение на осадительных пластинах, В |

8300 |

6500 |

3500 |

5500 |

6500 |

6500 |

6500 |

Потребляемый ток, мА |

7 |

14 |

24 |

42 |

54 |

81 |

110 |

Потребляемая мощность, Вт |

100 |

200 |

350 |

600 |

800 |

1100 |

1500 |

Число ячеек шириной, мм: |

|

|

|

|

|

|

|

765 |

7 |

14 |

|

24 |

|

|

|

1015 |

|

|

18 |

12 |

36 |

54 |

72 |

Расход воды, /ч для промывки фильтра (при давлении 0,3 МПа) |

3 |

3 |

4 |

5,5 |

5,5 |

8,5 |

8,5 |

Примечание. 1. Эффективность очистки 90-98%.

2. Начальное сопротивление фильтра соответственно с противоуносным устройством и без него: 3; 0,5.

3. Пылеемкость фильтра с противоуносным фильтром 1500 г/ .

5.3. Влаго- и маслоотделители

Сжатый воздух, выходящий из цилиндров поршневых, ротационных и пластинчатых компрессоров, содержит масло и пары воды. Маслом сжатый воздух загрязняется при попадании смазки в цилиндры. Масло в сжатом газе содержится в виде капель и пара, так как при высоких температурах более легкие его фракции частично испаряются. Следует отметить, что наличие паров масла в сжатом воздухе опасно возможностью пожара и взрыва. Обработка воздуха после компрессоров требует отделения от воздуха частиц пара, чтобы он не конденсировался в сети, и как южно более полное удаление масла. Для очистки газа от масла в парообразном состоянии и частично от влаги применяют, его охлаждение в межступенчатых и концевых холодильниках. Удаление конденсирующейся воды и масла при охлаждении сжатого воздуха производится в маслоотделителях, выполняющих одновременно функции влагоотделителей. После I, П и Ш ступеней поршневых компрессоров влагомаслоотделители встраивают в холодильники. Для 1У ступени компрессора

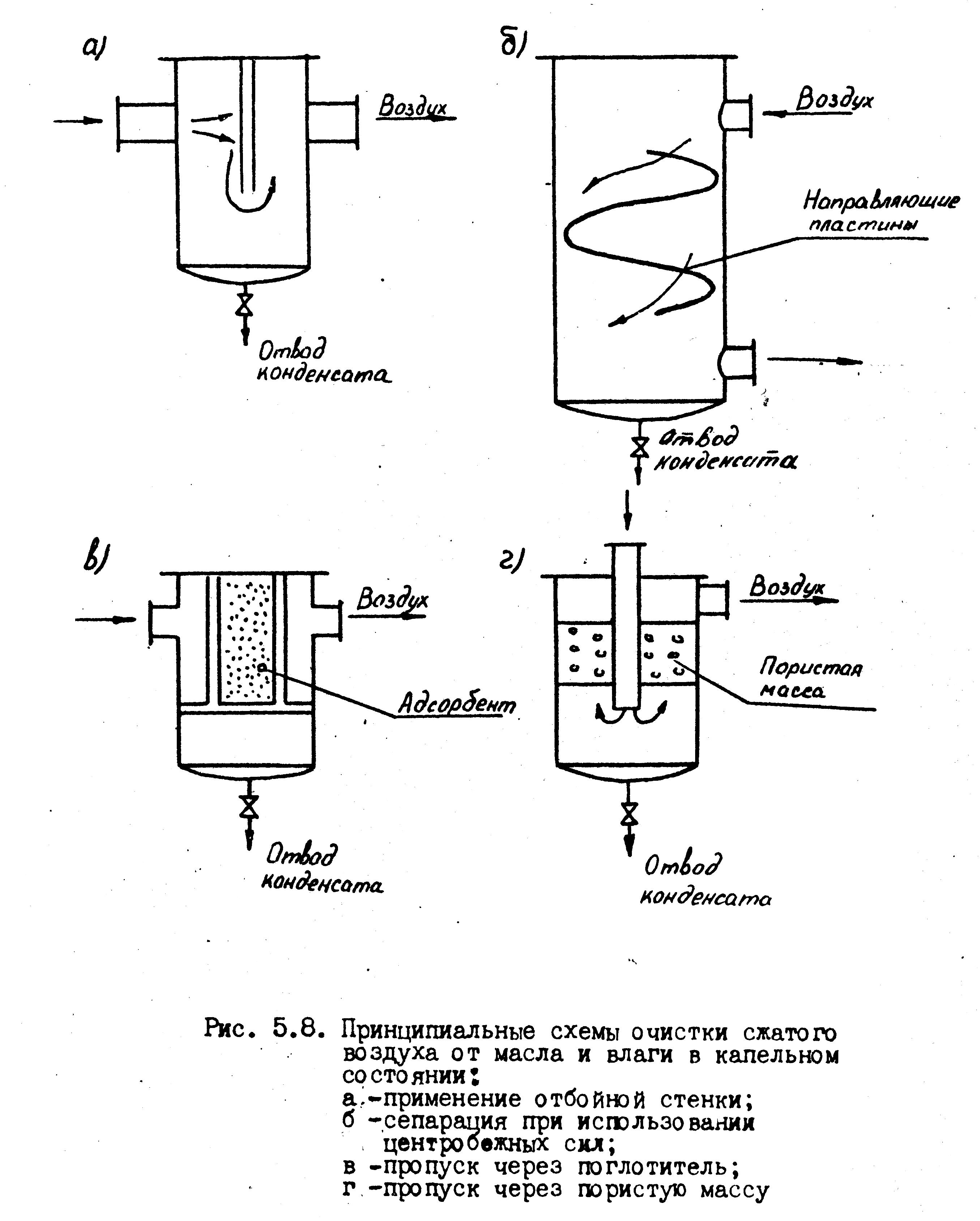

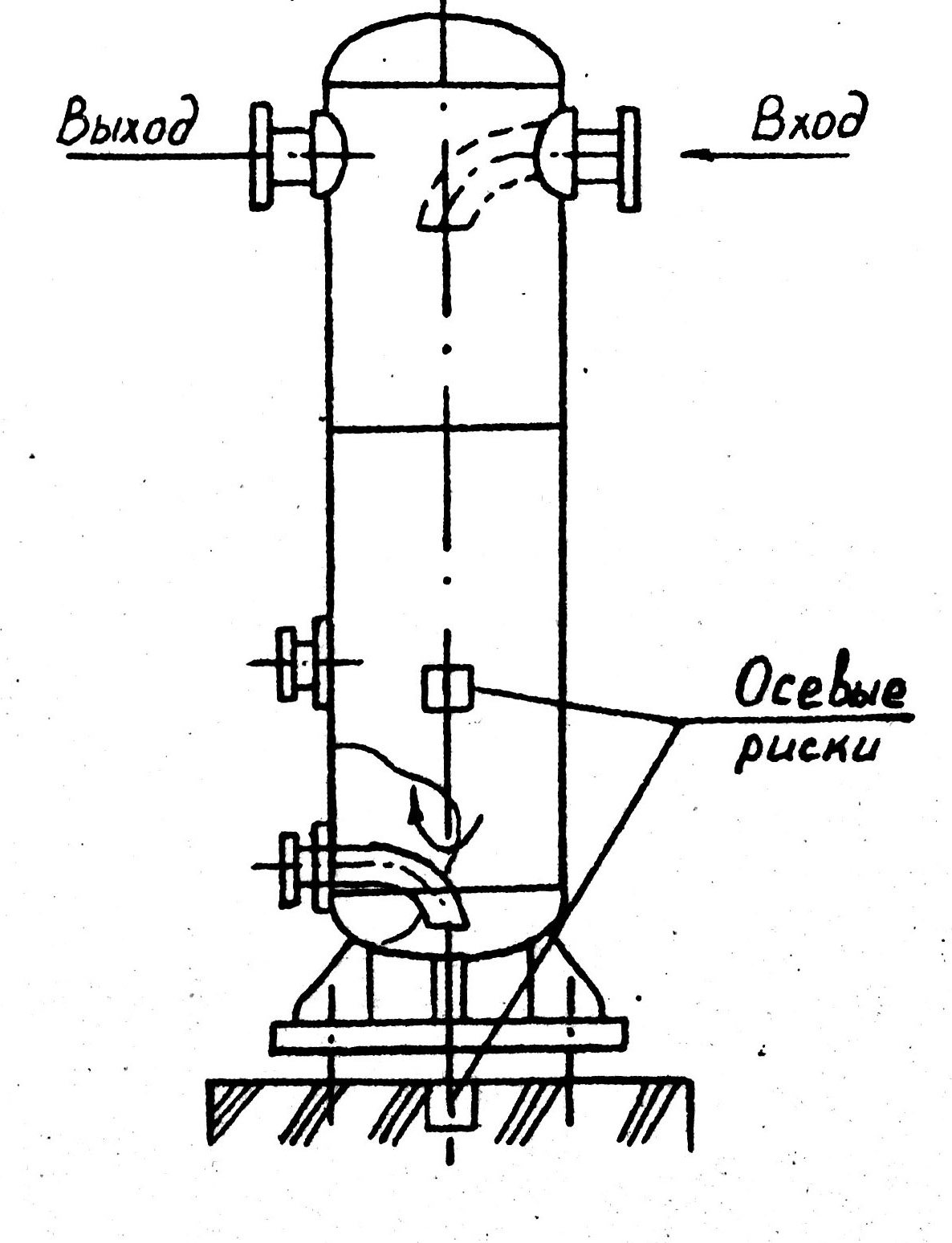

и выше влагомаслоотделители выполняются в виде отдельных кованых аппаратов баллонного типа. В компрессорных установках с центробежными компрессорами необходимость установки маслоотделителей отсутствует. Действие маслоотделителей основано в основном на инерционном сепарировании масляных и водяных капель, обладающих плотностью, значительно превышающей плотность газа. Капли масла и влаги южно отделить от воздуха четырьмя способами (рис.5.8).

I. Изменением направления потока воздуха с применением динамического удара струи сжатого воздуха о внутренние стенки аппарата или петлеобразным поворотом потока газа. 2. Сепарацией при использовании центробежных сил – изменении прямоугольного движения на вращательное. 3. Оседание масла и воды на пористой массе (фильтрация).4. Пропуск через специальные поглотители (едкий натр, хлористый кальций, активированный уголь).

В реальных установках эти способы применяются самостоятельно и в различных сочетаниях. Для полного отделения масла и влаги скорость отходящего

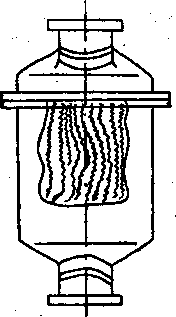

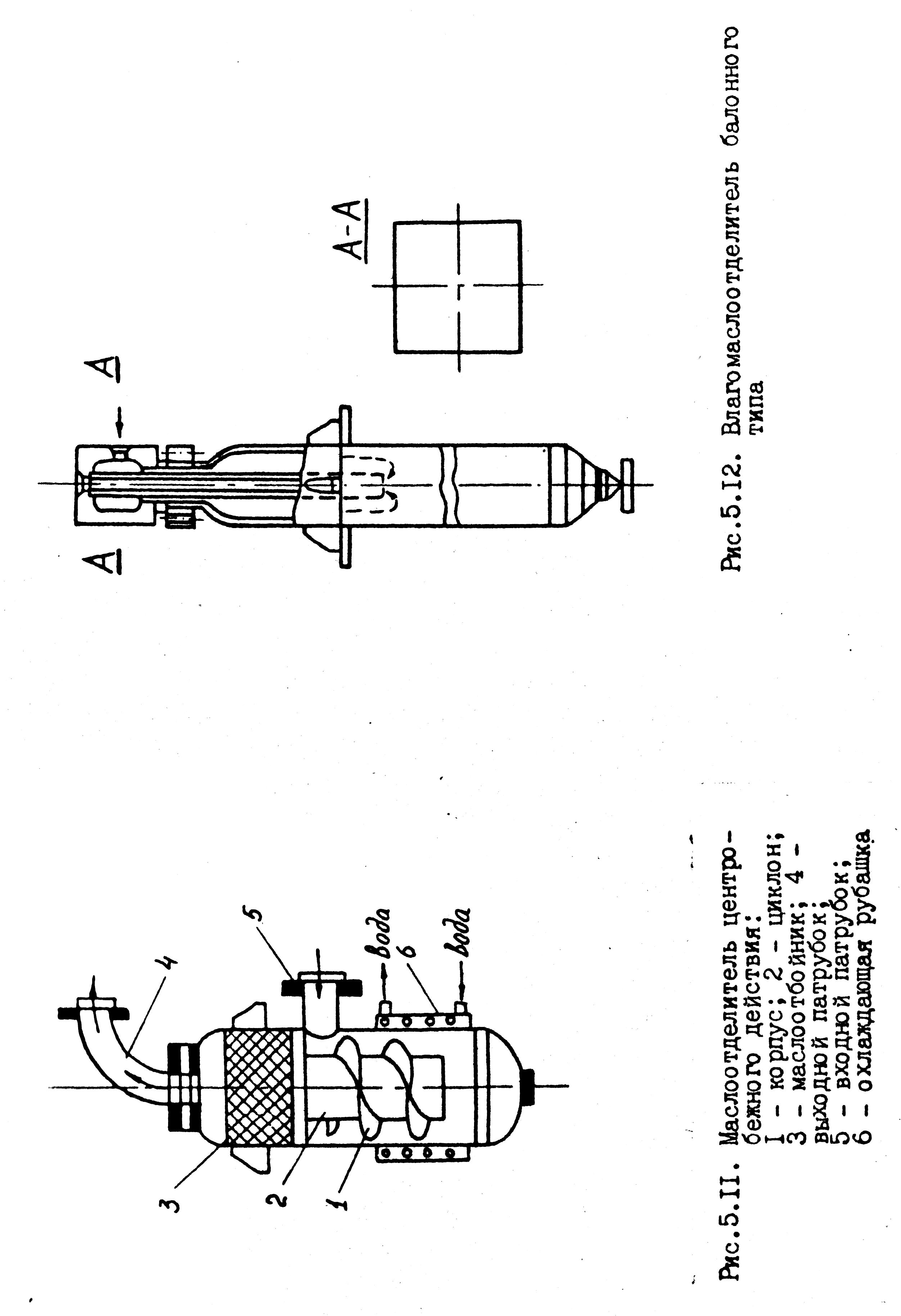

потока газа в корпусе маслоотделителя не должна превышать [5]: ступень низкого давления - I м/с; ступень среднего давления- 0,5 м/с; ступень высокого давления - 0,3 м/с. Влагомаслоотделитель, реализующий первый способ очистки, представлен на рис.5.9. Сжатый воздух поступает во внутреннюю полость по изогнутому патрубку и, совершив петлеобразный поворот, выходит через второй патрубок. Маслоотделитель, основанный на применении динамического удара о специальную стенку, изображен на рис.5.10. Воздух проходит через щелевые каналы - пакеты гофрированных пластин и, многократно отражаясь от их поверхности, оставляет на ней частицы масла и воды. Наклонное расположение гофров способствует стеканию капель. Маслоотделитель, построенный по второму способу, изображен на рис.5.11. Воздух проходит циклон, огибает его корпус. Под действием возникающих центробежных сил он освобождается от масла и воды и выходит по центральному каналу через маслоотбойник. На рис.5.12 представлен влагомаслоотделитель баллонного типа. Сжатый воздух проходит через тангенциально расположенный патрубок и получает в аппарате винтовое движение. Очищенный воздух выходит вверх по трубе. Петлеобразный поворот потока дополняет действие центробежных сил. Центробежные маслоотделители по сравнению с другими типами имеют преимущество, заключающееся в более длительном воздействии центробежных сил на поток, что позволяет полнее отделить частицы жидкости и лучше использовать емкость маслоотделителя. Это преимущество важно в маслоотделителях высокого давления, где большая плотность газа затрудняет выделение взвешенных капель. Маслоотделитель является также ресивером, выравнивающим пульсации давления потока газа. Объем влаг маслоотделителя зависит от величины рабочего объема предыдущей ступени и может быть определен по формуле [5]

Vм≥(2 5)·Vц,

5)·Vц,

где Vц - рабочий объем цилиндра. Меньшие значения относятся к ступеням низкого давления. Объем влагомаслоотделителя уменьшают, если холодильник имеет значительную емкость.

Pис. 5.9. Влагомаслоотделитель с петлеобразным творогом воздуха

Рис. 5.10. Маслоотделитель с гофрированными пластинами

В днищах влагомаслоотделителей располагаются штуцера для удаления скопившегося масла и конденсата продувкой. Продувка осуществляется через продувочный бак. Продувочный бак воздушных компрессоров сообщается с атмосферой, а газовых - с всасывающей магистралью.

5.4. Осушка воздуха.

5.4.1. Способы осушки воздуха.

При ограниченном охлаждении воздуха в концевых воздухоохладителях, где в качестве хлад агента применяется вода или атмосферный воздух, достигается первая стадия обезвоживания. Получаемая в этих условиях степень обезвоживания или точка росы ограничена температурой хлад агента. При использовании в качестве хлад агента воды температура воздуха доводится до величины на 5-15°С выше температуры хлад агента. Дальнейшее снижение температуры охлаждаемого воздуха относительно хлад агента повлекло бы увеличение расходов на теплообменники, при незначительном уменьшении влажности. Большая степень обезвоживания по сравнению с полученной после концевого воздухоохладителя называется осушкой сжатого воздуха. Осушка сжатого воздуха может осуществляться несколькими способами.

I. Поглощение водяного пара гигроскопическими веществами.

2. Охлаждение в холодильной системе до заданной температуры (обычно 3-4°С).

3. Вымораживание влаги в блоках аммиачного охлаждения.

4. Абсорбция водяного пара при прокачке воздуха через вещество высокой пористости (силикагель, активный глинозем, цеолиты).

5. Комбинация охлаждения воздуха с абсорбцией водяных паров.

Выбор того или иного способа осушки определяется технологическими требованиями потребителей сжатого воздуха к величине точки росы. Так, второй способ применяется на компрессорных станциях и станциях осушки общепромышленного назначения. Ниже приводится расчет-обоснование оптимальной точки росы для компрессорных станций такого типа. Третий и четвертый способы находят применение при подготовке воздуха для специальных потребителей, например, воздухоразделительных станций.

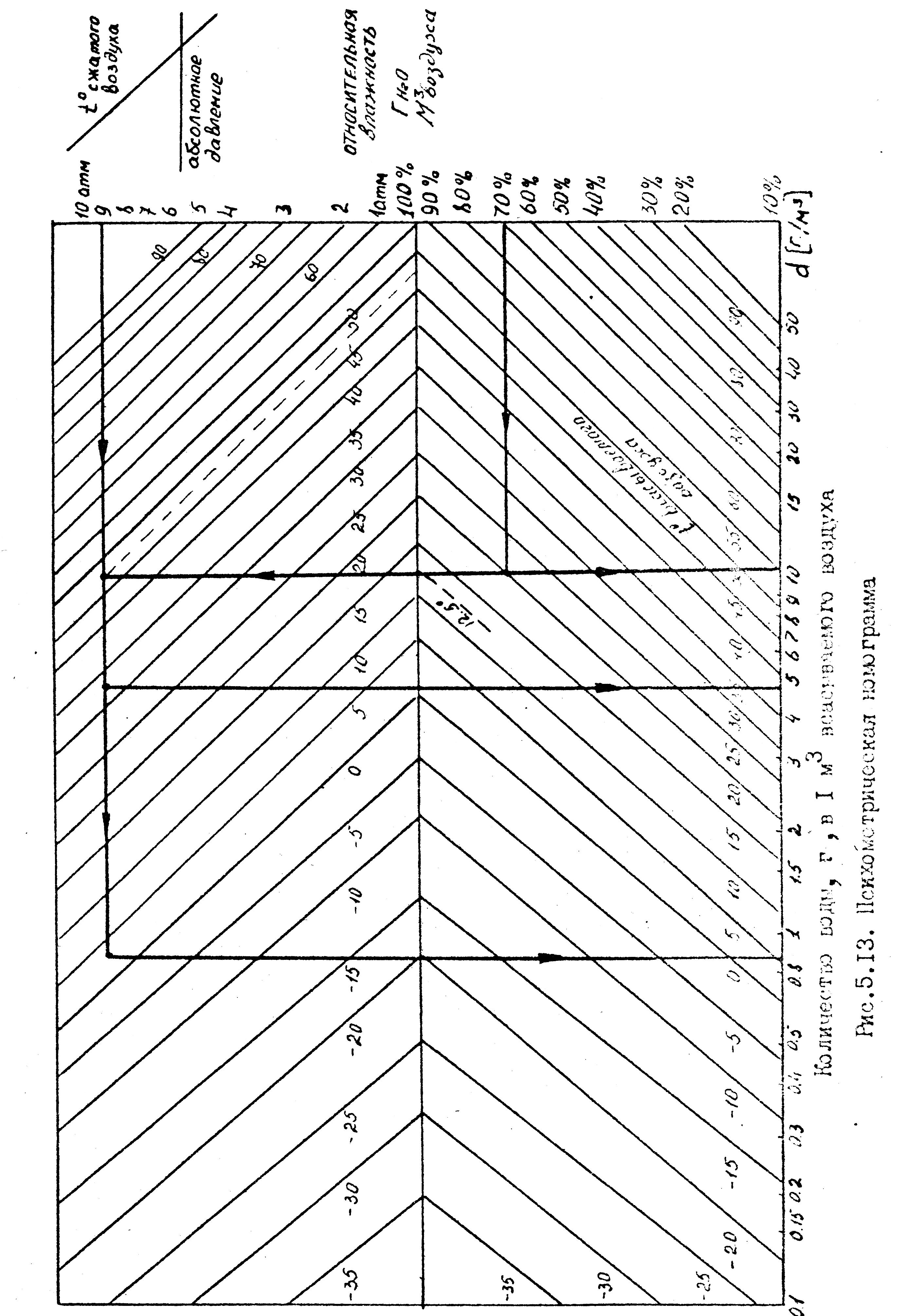

5.4.2. Оптимальная точка росы.

Вопрос о выборе оптимальной точки росы должен решаться на основании технико-экономического обоснования. От правильного решения данного вопроса зависит экономичность последующего применения сжатого воздуха. Если сжатый воздух используется для химических процессов, для транспортирования гигроскопических веществ и т.п., его точка росы должна удовлетворять специфическим требованиям таких технологических процессов. Так, автомобилестроение в соответствии с ГОСТ [19] ограничивает влагосодержание воздуха с давлением 0,6 МПа значением 1,6 г/м3. Температуры точки росы оговариваются ГОСТ [19], который распространяется на сжатый воздух для питания пневматических устройств и систем, работающих при давлении до 2,5 МПа. В пересчете на влагосодержание сжатого (Р=0,9 МПа) воздуха при температуре 20°С ГОСТ [19] устанавливает для классов загрязненности 0 и I влажность d≤ 0,000156 кг/кг, а для классов 3,5,7,9,11 и I3-d≤ 0,0009 кг/кг. Для остальных классов точка росы не регламентируется. При применении сжатого воздуха в машиностроительной, металлургической и горнодобывающей промышленности важно, чтобы отсутствовала конденсация водяного пара во время транспортировки сжатого воздуха от компрессорной станции до потребляющего оборудования и во время работы самого оборудования. Необходимо, чтобы возможная минимальная температура воздуха в пневмосетке оказывалась выше точки росы осушенного воздуха. Если трубопроводы сжатого воздуха проходят в отапливаемых помещениях и температура окружающей среды не достигает слишком низких значений, то считается экономически приемлемой точка росы от 2 до 3°С под рабочим давлением. Такая степень осушки принята повсеместно во всех машиностроительных, неметаллургических и горнодобывающих предприятиях. Более низкая степень осушки повлечет за собой увеличение капиталовложений и эксплуатационных расходов и ухудшение технико-экономических показателей. В жарком климате оптимальная точка росы может быть принята несколько выше, около +10° С. Для расчета процесса сжатия и осушки воздуха служит психрометрическая номограмма (рис.5.13). Диаграмма разделена на 2 сектора. Верхний сектор относится к сжатому воздуху. По оси абсцисс откладывается давление сжатого воздуха, выраженное в абсолютных атмосферах. По оси ординат - содержание воды во всасываемом воздухе в г/м3 . Наклонные прямые определяют температуру сжатого воздуха. Нижний сектор относится к атмосферному воздуху. По абсциссам откладывается относительная влажность, %. По ординатам - содержание воды т/м3. Допустим, что компрессор всасывает воздух при температуре 20° С и относительной влажности 70%, при этом содержание воды в виде пара составит 11 г/м3. Точка росы для такого воздуха находится при 12,5°С. Предположим, что конечное давление равно 9 aтм., а температура-140°С. При сжатии воздуха относительная влажность воздуха уменьшается, но выпадения влаги не происходит, т.к. точка росы для сжатого воздуха давлением 9 атм. находится при 52°С. Первый эта осушки происходит в концевом воздухоохладителе, где воздух охлаждается при постоянном давлении обычно до температуры 35°С. Если на диаграмме идти по линии постоянного давления до пересечения с линией температуры +35° С, то получим состояние воздуха после концевого воздухоохладителя. Воздух будет содержать 4,8 г/м3 H2O. Применение концевого воздухоохладителя позволяет

удалить 11 - 4,8 = 6,2 г/м3 воды. В воздухе остается 4,8 г/м3 избыточной воды. Для компрессора К-250 при производительности порядка 360000 м3 /сут в пневмосистему одним компрессором будет подано 17280литров воды, что недопустимо. Дальнейшая осушка воздуха должна осуществляться методом охлаждения. Воздух охлаждается до температуры +4°С при постоянном давлении. При таком охлаждении в воздухе останется 0,8 г/м3 воды. При рассмотренной схеме охлаждения из 11 г/м3 воды, присутствующей в воздухе, 10,3г удаляются, что составляет 94%. В концевом воздухоохладителе удаляется 58% влаги, в системе осушки охлаждением отбирается 36% влаги.

5.4.3. Установка для осушки воздуха

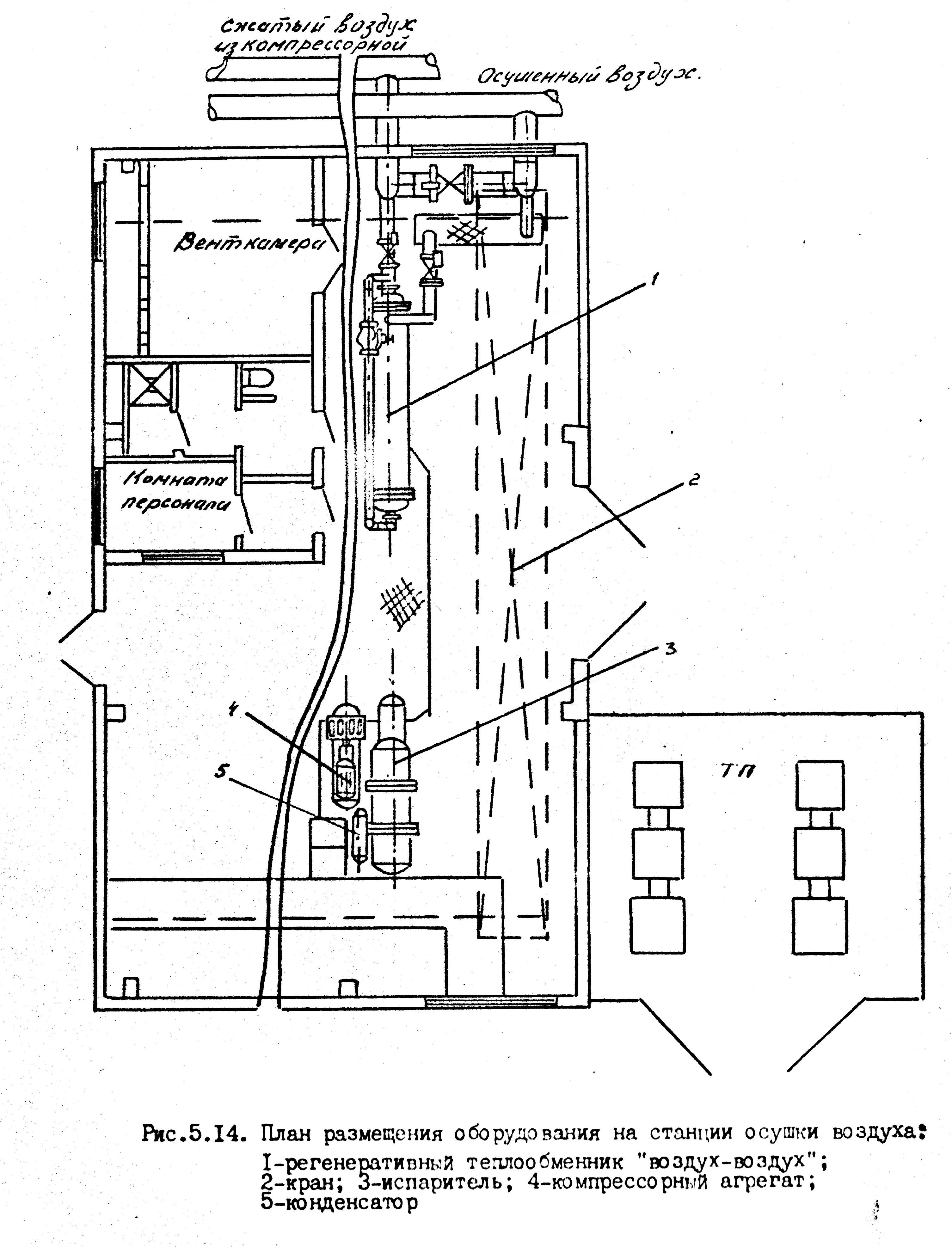

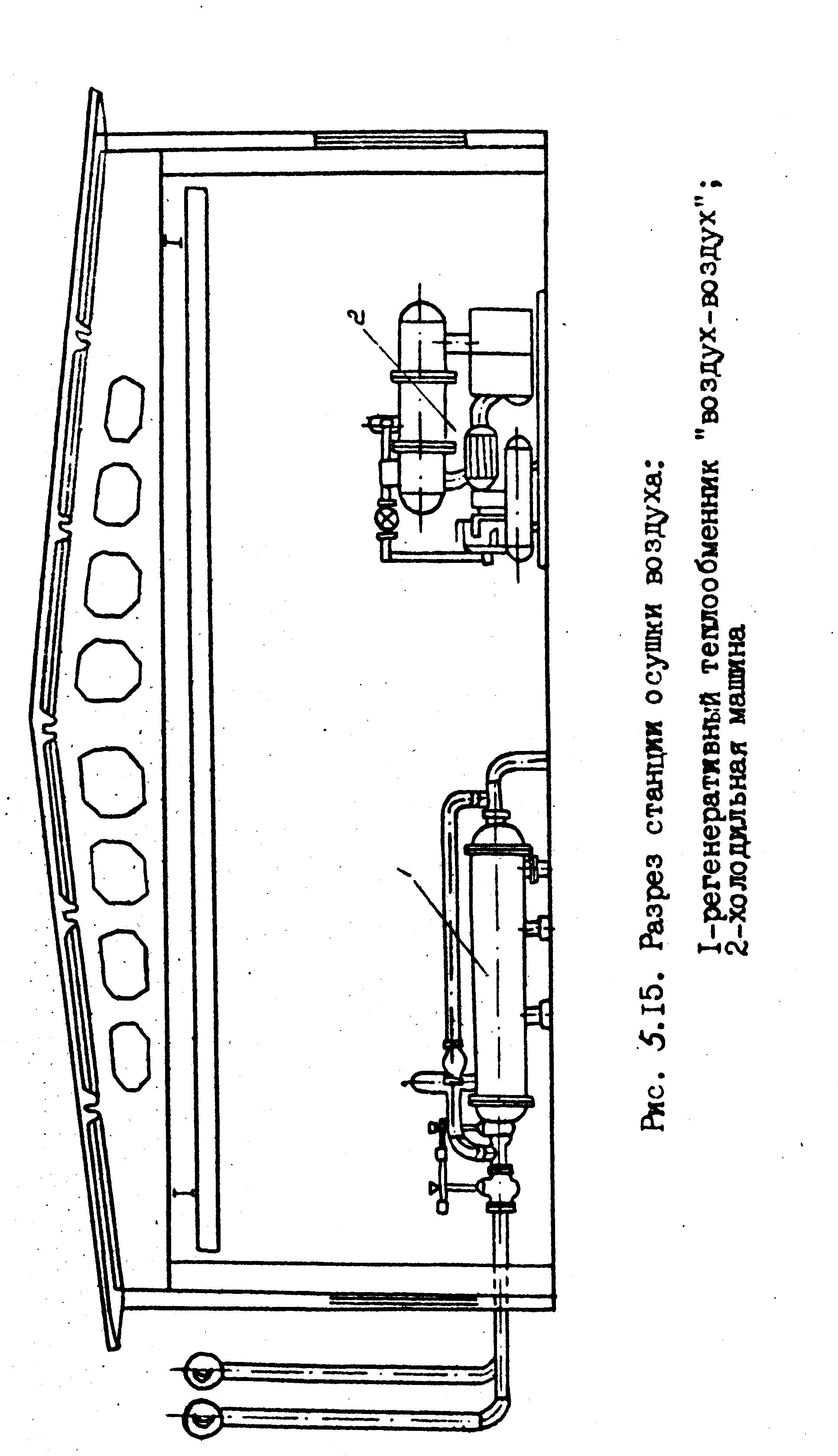

Для осушки воздуха на компрессорной станции методом охлаждения с каждым компрессором монтируется установка осушки сжатого воздуха охлаждением. Для компрессоров K-500-6I-5 применяется установка типа 1ОB-220-2-1, для компрессоров K-250-6I-2 - 0BM-I5. Установки предназначены для осушки сжатого воздуха, используемого для различных пневмосистем, обеспечивающих работу пневмомеханизмов общепромышленного назначения. Установка такого

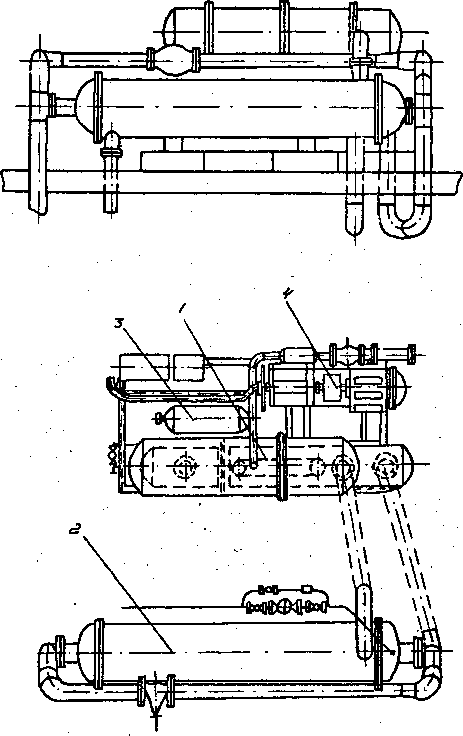

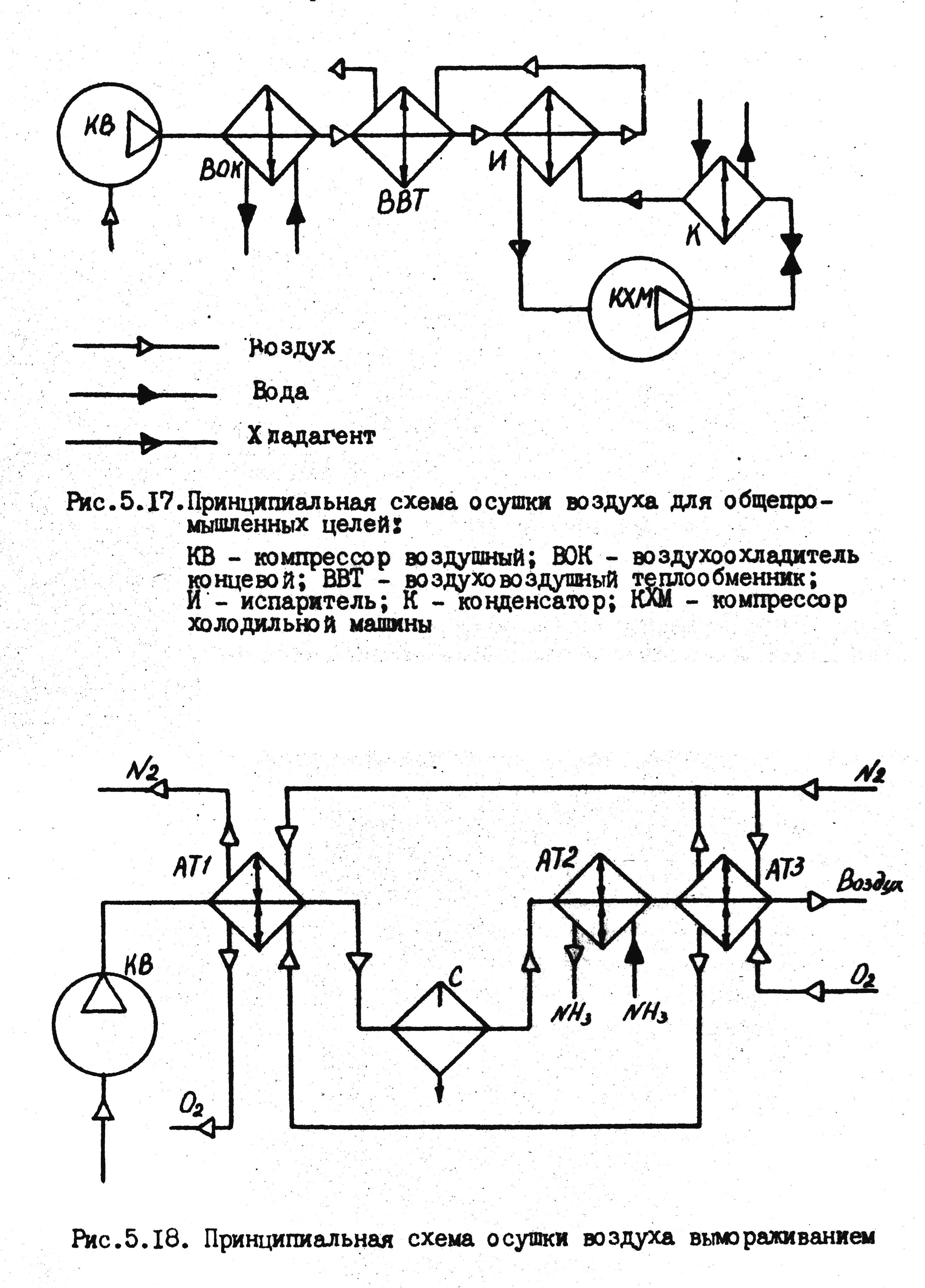

типа размешается либо на самих компрессорных станциях (компоновка показана на рис.5.14), либо несколько установок образуют самостоятельную станцию осушки воздуха. Компоновка станции осушки воздуха показана на рис.5.14, 5.15. Установки осушки воздуха представляют собой комплекс холодильного оборудования, состоящий из компрессорно-конденсаторного агрегата, теплообменного блока, блока регулирования, электропусковой аппаратуры и ресивера. Принципиальная схема и компоновка оборудования установки осушки воздуха представлены на рис.5.16, 5.17. Kомпрессорно -конденсаторный агрегат состоит из компрессора, соединенного с электродвигателем через муфту, смонтированного на корпусе конденсатора. На конденсаторе смонтирован щит приборов (приборы защиты, манометры, приборы управления). Теплообменный блок состоит из двух аппаратов: теплообменника "воздух-воздух" и теплообменника "воздух-хладон". Каждый из данных теплообменных аппаратов состоит из трех частей: распределительной камеры (для входящего потока воздуха), теплообменной или трубной части и сепарационной камеры с установленными в ней влагоотбойными устройствами. Установки работают следующим образом. Воздух после воздухоохладителя поступает через распределительную камеру в трубное пространство регенеративного теплообменника, где происходит частичная конденсация влаги, которая в сепарационной камере в виде капель удаляется из аппарата через конденсатоотводчик. Далее воздух поступает в воздухоохладитель, где охлаждается за счет кипения холодильного агента, происходит окончательная конденсация паров влаги. В сепарационной камере осуществляется отделение капель влаги и отвод через конденсатоотводчики. Воздух, осушенный до 4-5°С, поступает в регенеративный теплообменник, где подогревается, охлаждая прямой поток, и подается потребителю.

Рис.5.16. Компоновка оборудования установки осушки воздуха ОВМ-15 при использовании ее непосредственно в машинном зале компрессорной станции:

I-испаритель; 2-регенеративный теплообменник "воздух-воздух"; 3-конденсатор; 4-компрессорный агрегат.

Таблица 5.14

Технические характеристики установок осушки сжатого воздуха охлаждением

№ |

Наименование параметра |

Единица измерения |

Установки |

|

ОВМ-15 |

ОВ-220-2-1 |

|||

1 |

Приведенная производительность к начальным условиям |

/ч |

11000-15000 |

24000-30000 |

2 |

Давление воздуха |

кг/ |

8 |

6-9 |

3 |

Влажность осушенного воздуха (в знаменателе точка росы) |

г/кг

|

0,66 +5 |

0,88 5 |

4 |

Температура воздуха на входе в установку |

˚С |

40 |

40 |

5 |

Температура воздуха на выходе из установки |

˚С |

24 |

24 |

6 |

Температура воды, подаваемой для охлаждения конденсатора (не более) |

˚С |

30 |

30 |

7 |

Расход охлаждающей воды |

/ч |

30 |

52 |

8 |

Установленная мощность |

кВт |

50 |

110 |

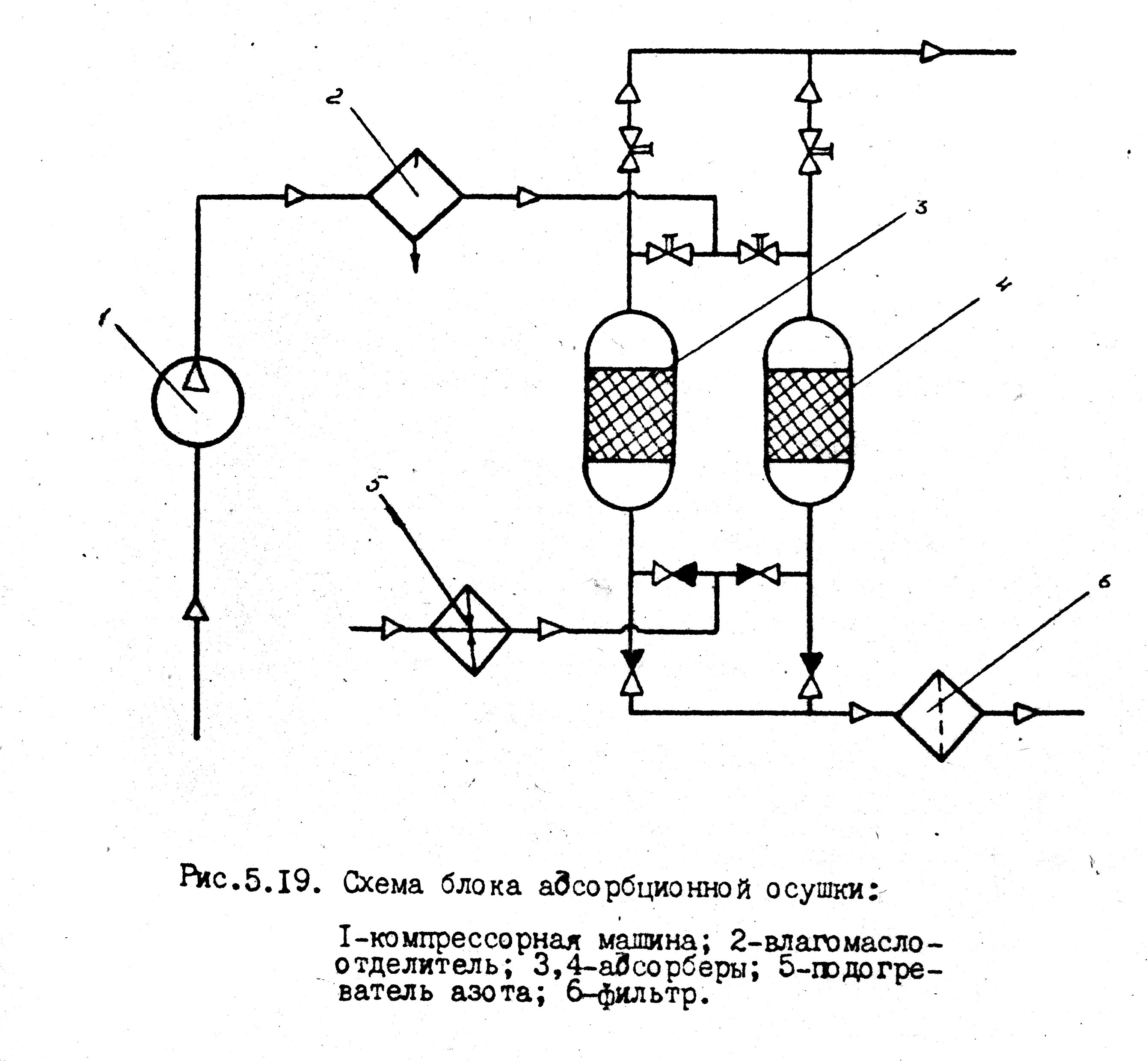

При понижении температуры воздуха количество водяных паров в нем резко уменьшается. При сильном охлаждении (вымораживании) воздуха можно полностью удалить из него влагу. Такая глубокая осушка осуществляется при использовании его в воздухоразделительных установках. Воздух или газ при осушке вымораживанием (рис.5.18) пропускают через систему теплообменников, охлаждаемых обратным потоком (азотом или кислородом), поступающим из установки. В предварительном теплообменнике AT1 воздух обратным потоком охлаждается до температуры 275 - 278 К, в нем конденсируется значительная часть водяных паров. Выделившаяся влага отделяется во влагоотделителе С и удаляется через продувочный вентиль. Далее воздух поступает в аммиачный теплообменник АТ2, в котором охлаждается до температуры 228К. Аммиачные теплообменники выполняют в виде вертикального, кожухотрубного аппарата. Для непрерывной работы устанавливают два теплообменника. Влага, содержащаяся в воздухе, выпаривается в виде льда на трубках; воздух направляют в один из теплообменников, в то время как другой ставят на оттаивание,

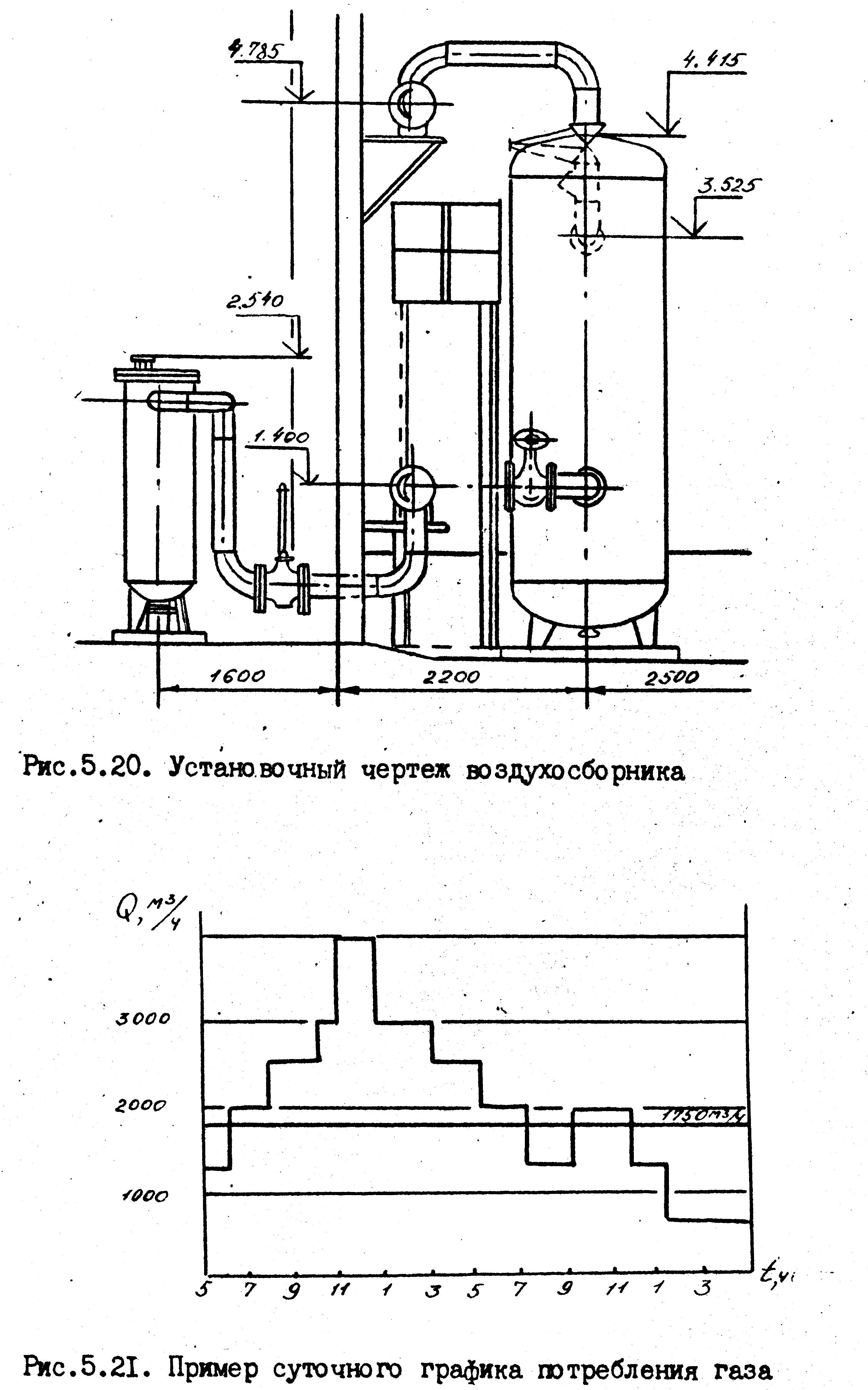

в то время как другой ставят на оттаивание, которое производится горячими парами аммиака, отбираемыми с нагнетания аммиачного компрессора. Испаряющаяся влага в процессе отогрева удаляется продувкой. Недостаток метода осушки вымораживанием состоит в следующем. Влага воздуха, прошедшего аммиачный теплообменник, за короткий промежуток времени накапливается в виде льда в основном теплообменнике АТ3 и забивает его. Поэтому приходится через каждые 30 - 40 суток ставить основной теплообменник на отогрев для удаления влаги. Неудобство системы вымораживателей состоит так же в том, что большое количество переключающей арматуры усложняет конструкцию и обслуживание установки, поэтому этот метод применяется ограниченно. Существует еще один метод осушки - адсорбционный. Он также в основном применяется в воздухоразделительных установках. Адсорбционный метод осушки воздуха или других газов основан на свойстве ряда пористых твердых тел-адсорбентов - поглощать водяные пары. Схема блока адсорбционной осушки приведена на рис.5.19. Окатый в компрессоре КМ воздух проходит влагоотделитель С и поступает в один из попеременно работающих адсорберов АД1 или АД2, где осушается. Затем воздух очищается от пыли адсорбента в фильтре Ф и направляется в блок разделения. При прохождении воздуха слои адсорбента насыщаются влагой. Слой адсорбента, после которого воздух выходит осушенный, называют высотой работающего слоя. В процессе адсорбции высота работающего слоя постепенно увеличивается и в какой-то момент времени достигает полной высоты засыпанного слоя в адсорбер адсорбента. После насыщения адсорбента парами воды осушаемый поток воздуха направляют в чистый адсорбер. Насыщенный влагой адсорбент ставят на регенерацию для восстановления адсорбционной способности. При регенерации через адсорбер пропускают сухой, нагретый в электроподогревателе AT азот. Время от начала адсорбции до начала роста концентрации водяного пара в осушенном воздухе называют временем защитного действия. Адсорбировать влагу на одном и том же адсорбенте можно только в пределах времени защитного действия. Процесс адсорбции протекает экзотермически. Выделяющаяся теплота адсорбции снижает эффективность осушки. При осушке воздуха высокого давления теплота адсорбции незначительна, так как газ содержит мало влаги, и поэтому теплота в достаточной степени отводится самим осушаемым газом. При осушке воздуха и газов низкого давления, содержащих большое количество водяных паров, выделяется значительно больше теплоты, и адсорбент приходится дополнительно охлаждать.

5.5. Сосуды для выравнивания пульсаций давления в сети и аккумулирования газа.

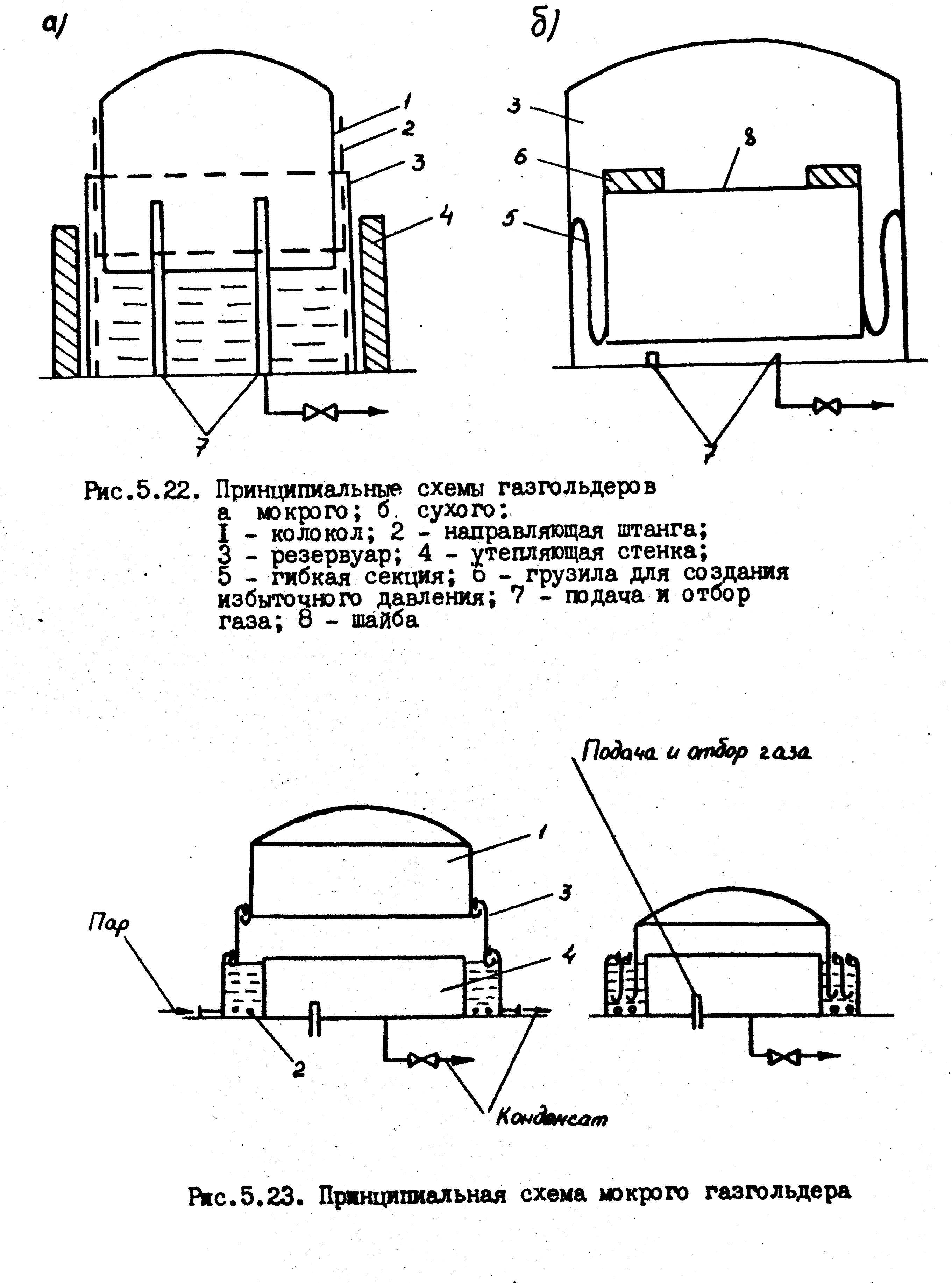

В поршневых компрессорных установках небольшого давления (7-10 атм.) после концевых холодильников и маслоотделителей на входе в нагнетательную магистраль устанавливают воздухосборники. Воздухосборники служат для: - снижения пульсаций давления от работы поршневых компрессоров; - регулирования производительности; - отделения влаги и масла из сжатого воздуха. Объем воздухосборников зависит от производительности компрессоров и может быть рассчитан по эмпирическим формулам [5]

Vk до 6 м3/мин; Vсб=0,2· Vх;

Vk от 6 до 30 м3/мин; Vсб=0,15 Vх;

Vk свыше 30 м3/мин; Vсб=0,1· Vх;

При регулировании производительности компрессорной установки путем периодического включения и отключения объем воздухосборника выбирают исходя из постоянства принятой разности между максимальным и минимальным давлениями [5], м3

где Vрасх - расход воздуха, приведенный к условиям всасывания, м3 /ч ; Vk - производительность компрессора, м3 /ч; ∆Р - разность между максимальным и минимальным давлениями в воздухосборнике, кг/см2, (обычно ∆Р =0,3 - 0,5 кг/см2); Т1 - температура всасываемого воздуха, К; Т2 - температура воздуха, поступающего в воздухосборник, К. Воздухосборник представляет собой стальной сварной цилиндр (рис.5.20) с днищами. В нижней части емкости предусматривался штуцеры для продувки с целью удаления скопившихся конденсата и масла в бак масляных продувок. Применяются вертикальные, иногда горизонтальные воздухосборники. В компрессорных установках высокого давления за маслоотделителем устанавливается буферный баллон. Его емкость выбирают равной емкости маслоотделителя. В поршневых компрессорах с длинными всасывающими трубопроводами также предусматривается буферная емкость, которая располагается вблизи цилиндра. Ее объем выбирают (6-10)Vц , где Vц - рабочий объем большей полости цилиндра 1 ступени. Буферные емкости при давлениях до 30 атм. выполняют сварными, а при более высоких давлениях - в виде стальных баллонов, которые изготавливают обжимом концов толстостенной трубы или из поковок. В специальных компрессорных установках, предназначенных для подачи газа от газогенерирующей установки потребителю, на стороне всасывания устанавливают газгольдеры для накапливания газа в период минимального расхода и выдачи при пике потребления. Производительность газодобывающей установки, например, воздухоразделительной, выбирается среднесуточной. В период пикового расхода газгольдер должен компенсировать недостающую производительность газодобывающей установки в течение сравнительно длительного времени. Когда потребление газа становится меньше производительности газогенерирующей установки, избыток его аккумулируется в газгольдере. На рис.5.21 показан пример неравномерности потребления газа. Объем газгольдера VГ определяется разностью между максимальным расходом газа по графику и производительностью газодобывающей установки (рис.5.21). Различают газгольдеры переменного и постоянного объема с постоянным и переменным давлением, сухие и мокрые. Газгольдеры постоянного объема и высокого давления включаются на стороне нагнетания. Они представляют собой стальные цилиндрические сосуды диаметром 7 м, длиной до 50 м и шаровые сосуды диаметром до 20 м. Применяются для хранения газа давлением 4-6 атм. Мокрые газгольдеры низкого давления большой емкости выполняются в виде цилиндрических стальных сосудов (простого или телескопического типа) с гидравлическим затвором для обеспечения герметичности (рис. 5.22 а). В сухих газгольдерах низкого давления герметичность обеспечивается с помощью гибкой секции (рис. 5.22б) или цилиндрической шайбы, передвигающейся под давлением газа подобно поршню в цилиндре. Примеры конструкции показаны на рис.5.22, 5.23.

Мокрый проходной газгольдер (рис. 5.22 а) представляет собой стальную конструкцию, состоящую из тонколиствого резервуара 3,наполненного водой, и колокола 1, служащего емкостью для технологического газа. Колокол под воздействием давления газа и силы тяжести перемещается вдоль направляющих 2. По периметру резервуара располагаются паровые элеваторы, обеспечивающие циркуляцию и обогрев воды в холодное время. Сухой тупиковый газгольдер состоит из трех основных частей: резервуара 2, шайбы 8 и гибкой секции 5. Цилиндрический резервуар 2 является неподвижной частью. Шайба перемещается внутри резервуара под давлением газа ≈ 0,105 МПа. Сила действия избыточного давления газа уравновешивается силой тяжести шайбы и бетонных грузов 6. На рис. 5.23 показана одна из модификаций мокрого газгольдера.

5.6. Системы охлаждения воздуха и характеристика, теплообменной аппаратуры.

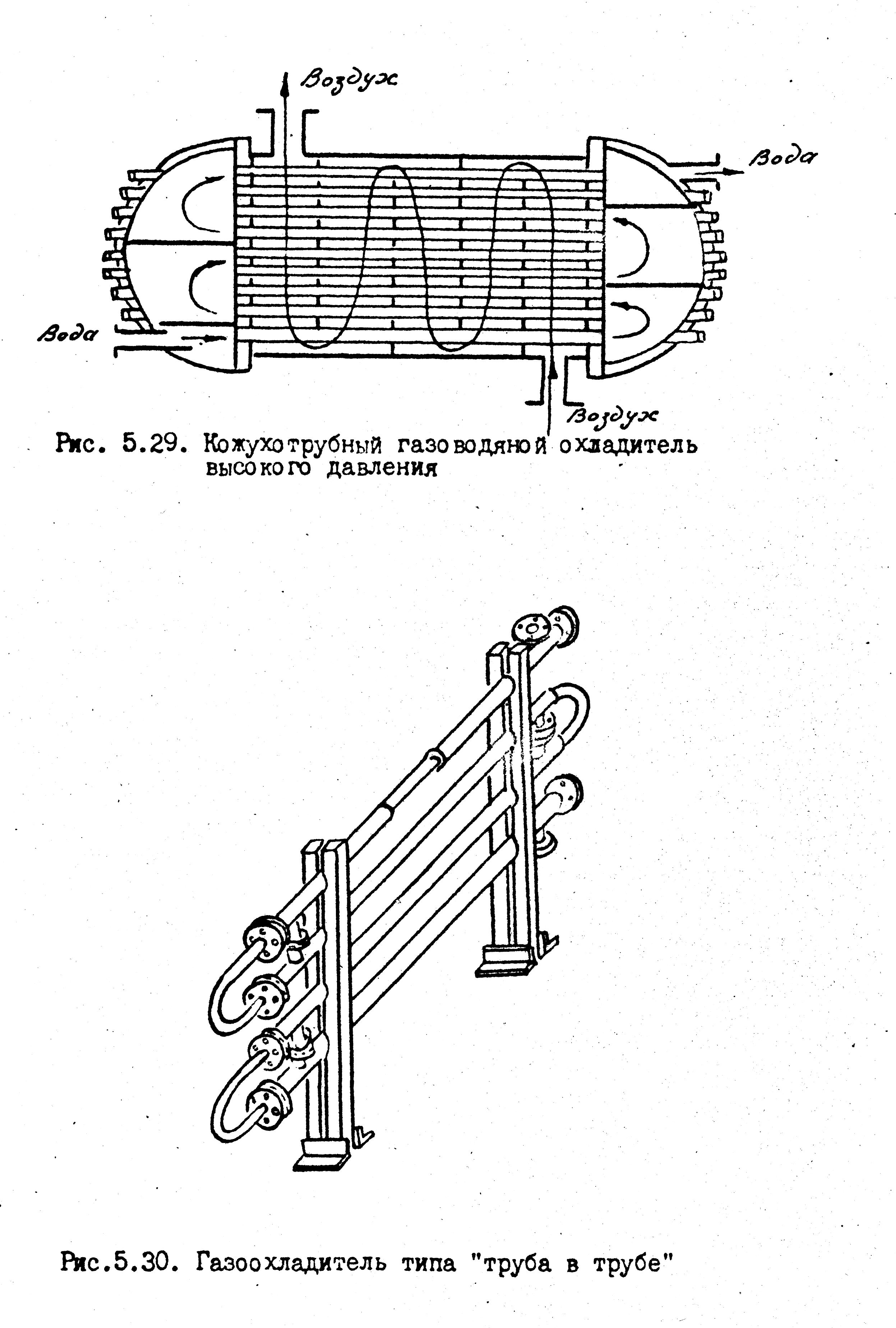

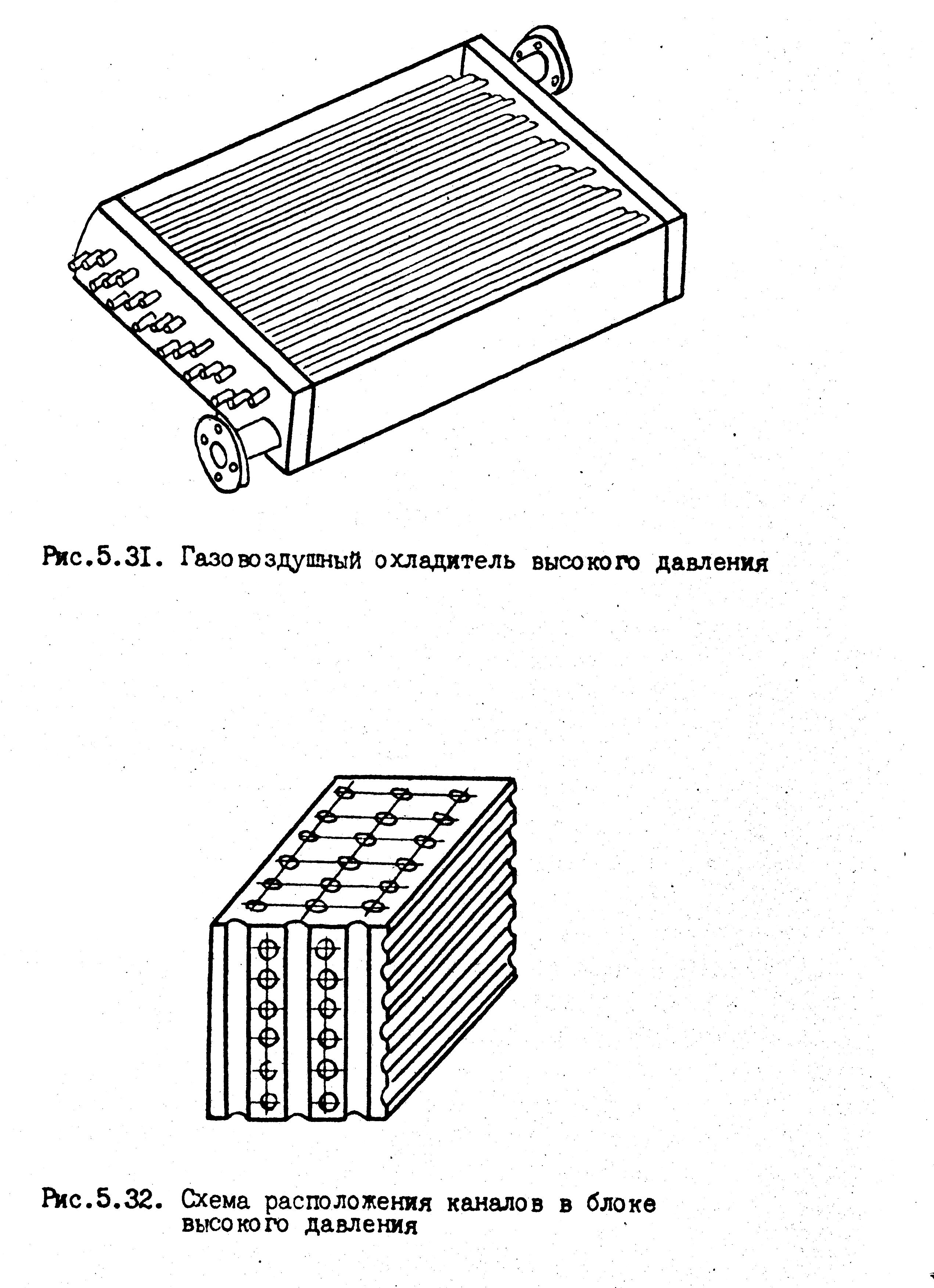

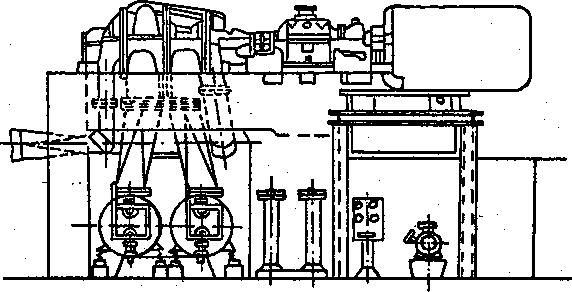

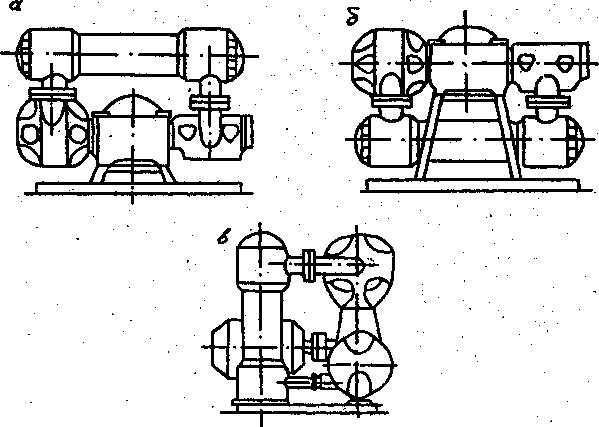

5.6.1. Теплообменники компрессорных установок.

В определяющей степени эффективность работы всей компрессорной установки и особенно системы утилизации тепла охлаждения сжимаемых газов зависит от выбора теплообменных аппаратов. В рамках данного пособия рассмотрим основные характеристики только газоохладителей, хотя в эксплуатационных условиях заметную роль играет и работа маслоохладителей, влагоотделителей и др. Данный параграф подготовлен по материалам, изложенным в литературе [3], где можно более подробно в рамках самостоятельной работы познакомиться с конструкциями теплообменников компрессорных установок. На выбор того или иного вида газоохладителя влияет целый ряд требований, которые иногда накладывают взаимно противоположные ограничения: диапазон производительности компрессорной установки; вид и параметры сжимаемого газа; габаритные размеры; вид системы охлаждения; ограничения, вызванные унификацией при производстве и др. В настоящее время промышленность выпускает газоохладители в широком диапазоне расходов сжатого газа (до 3000 м3/мин) и на рабочее давление до 40 МПа. Тенденции развития компрессоростроения говорят о том, что в ближайшее время область расхода и давления расширится до 5000-10000 м3/мин и 700-900 МПа. Вместе с тем по масштабу выпуска газоохладителей можно отметить, что большая часть из них предназначена на расходы до 250 м3 /мин и давления до 4 МПа. По диапазону рабочих давлений газоохладители принято делить на три группы: 1) низкого давления (до 1,2 МПа); 2) среднего давления (до 4 МПа); 3) высокого давления (свыше 4 МПа). Конструкция теплообменных аппаратов определяется типом тепло передающего элемента, который выполняется в виде труб или листового материала. Повышение компактности теплообменников требует использования труб малого диаметра, что приводит к противоречию с требованием уменьшения гидравлического сопротивления. Одним из эффективных и распространенных способов повышения компактности является оребрение труб. В практике в большинстве случаев осуществляется наружное оребрение, которое выполняется как цельнокатаное, литое, ленточное и насадное (рис.5.24).

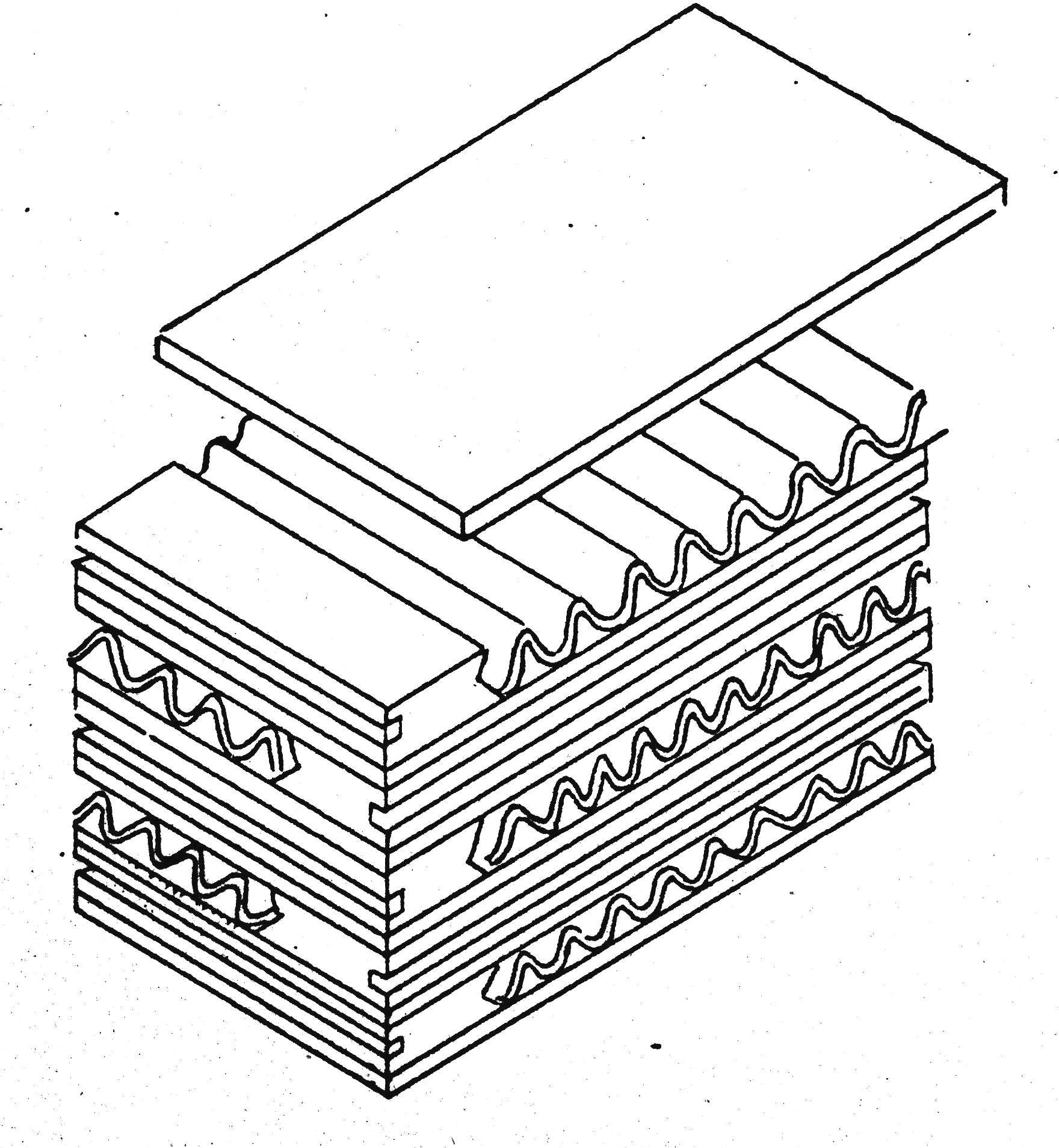

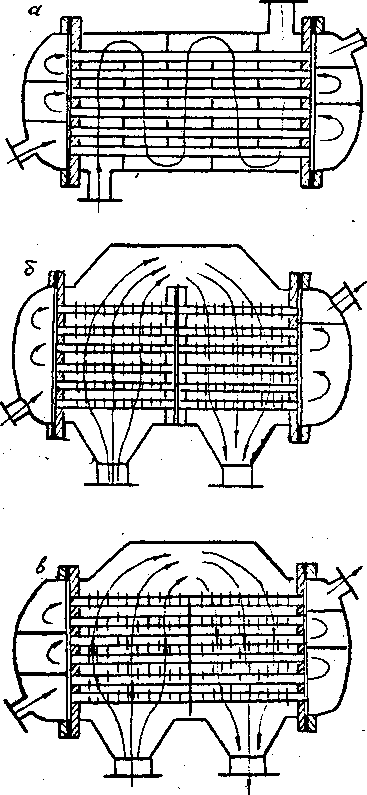

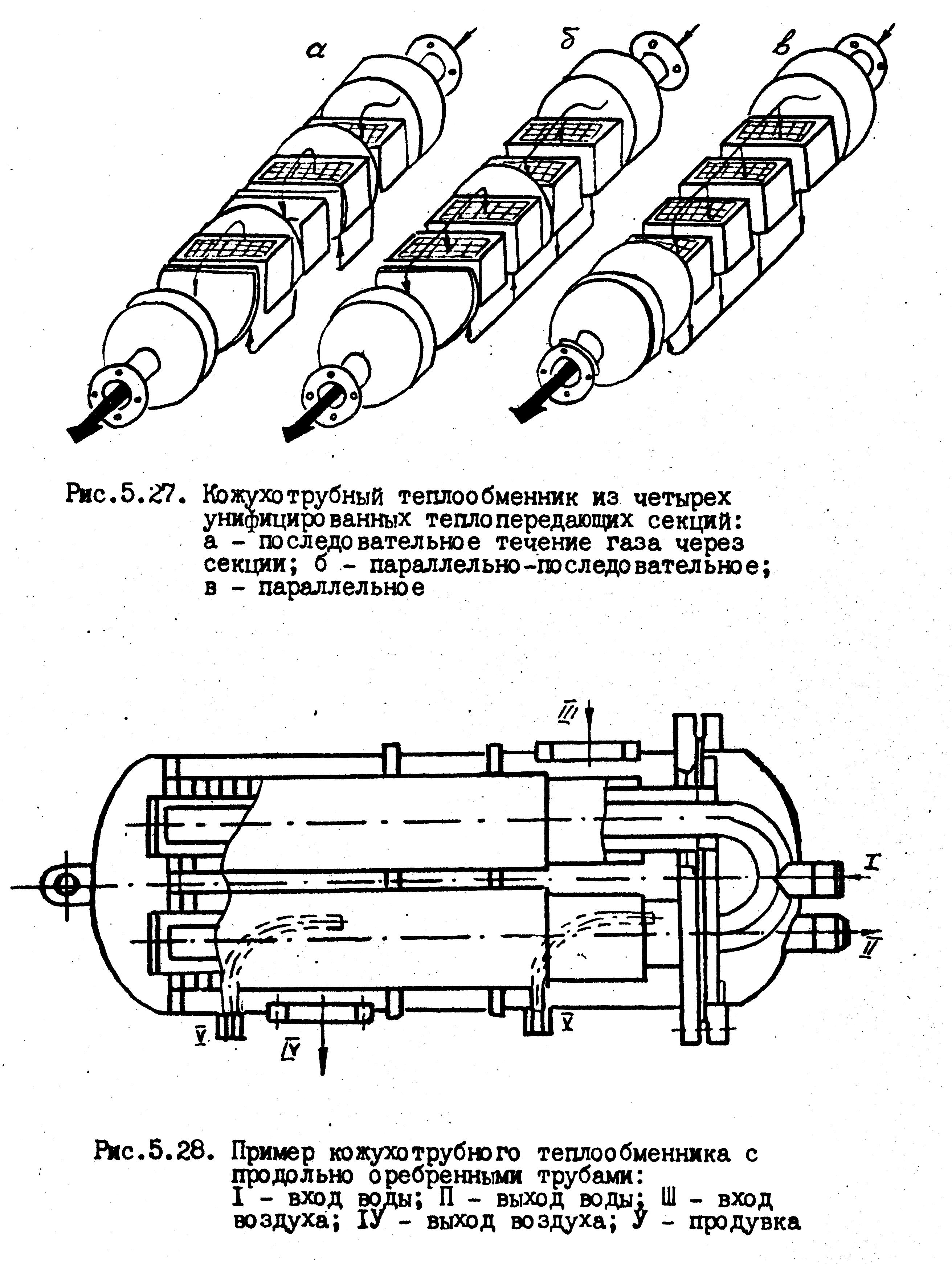

Рис.5.24. Трубы с наружным оребрением: а - цельнокатаная; б - цельнокатаная биметаллическая труба; в - с ленточным оребрением; г - с насадными ребрами. Цельнокатаные ребра стальных труб просты в изготовлении, не имеют контактных сопротивлений, но имеют небольшую высоту ребер из-за технологических ограничений, и поэтому имеют низкую теплопроводность. Алюминиевые и медные трубы не имеют этих недостатков, но сложность установки первых и высокая цена вторых ограничивают область их применения. По способу соединений труб в теплообменниках можно выделить следующие основные типы: неподвижные паянные или развальцованные; подвижные со специальными уплотнениями труб в трубных дреках; соединение труб с помощью калачей. Повышение требований к сокращению размеров теплообменников привело к развитию так называемых пластинчатых конструкций (рис.5.25). В них разделительные поверхности представляют собой гофрированные пластины. Различают в настоящее время два основных типа пластинчатых конструкций - пластинчатые и пластинчато-ребристые. Наибольшее распространение получили последние из-за меньшего гидравлического сопротивления по газовому тракту. Компактность пластинчатых теплообменников (отношение площади поверхности теплообмена к объему) составляет 1000-5000 м2 /м3 и в десятки раз может превышать компактность трубчатых. Недостатком теплообменников такого типа является сложность или невозможность очистки поверхностей от загрязнения. Ниже рассматриваются промышленные образцы теплообменников, принимаемых для охлаждения газа в компрессорных станциях. Газоохладители низкого и среднего давления - наиболее многочисленная группа газоохладителей. Охлаждаемой средой является воздух, охлаждающей - обычно вода. К аппаратам этого типа предъявляются следующие требования. Конструкции должны обеспечивать возможность широкой унификации, должна быть обеспечена возможность чистки трактов обоих теплоносителей, коррозионная стойкость, виброустойчивость элементов конструкции, прочность, неизменность формы теплопередающей поверхности. Наибольшим разнообразием отличаются конструкции трубчатых и кожухотрубных теплообменников. Большинство газоводяных кожухотрубных аппаратов имеет цилиндрический корпус (рис.5.26). Трубы заделаны в трубные решетки. Вода подается в трубное пространство, газ - в межтрубное. Это обусловлено относительной простотой очистки внутренней поверхности труб от накипи. Организация нужного режима течения межтрубного теплоносителя достигается установкой перегородок.

Рис.5.25.

Элементы пластинчато-ребристого

теплообменника.

Рис.5.25.

Элементы пластинчато-ребристого

теплообменника.

Основные недостатки такой конструкции - большая масса и габаритные размеры, а также ограниченные возможности унификации. Снижение массы и габаритных размеров возможно путем использования поперечно ребренных труб, что связано с усложнением конструкции. В этом случае для достижения многоходовости межтрубного пространства необходима установка дополнительных трубных досок или составных перегородок (рис.5.26). Большие возможности варьирования площади проходного сечения межтрубного теплоносителя представляют конструкции, в которых трубы установлены поперек корпуса (рис.5.27) и скомпонованы в несколько теплопередающих секций (модулей). Варьируя размеры кожуха, толщину обечайки, число секций и способ их подключения, можно получить аппараты для широкого спектра расходов, давлений с конфигурацией, близкой к оптимальной. Изменение конфигурации достигается с помощью сегментных перегородок, расположенных между секциями. Такой подход позволяет несколькими унифицированными модулями закрыть практически всю область параметров газоводяных охладителей компрессорных установок, в которой кожухотрубные аппараты могут конкурировать с пластинчато-ребристыми. Достоинством газоохладителей с поперечным расположением труб является возможность их компоновки в одном корпусе с буферными емкостями и влагомаслоотделителями, что отвечает современным тенденциями создания моноблочных конструкций. Важное преимущество - возможность простой и эффективной чистки водяного тракта. Трубчатые газоохладители низкого и среднего давлений комплектуются низкооребренными, оребренными или гладкими трубами и применяются в системах воздушного охлаждения (рис.5.28). Использование низкооребренных или гладких труб обусловлено близостью физических свойств теплоносителей (газ-воздух или воздух-воздух). Такие трубчатые газовоздушные охладители свободны от недостатков водяных аппаратов, однако большие размеры и масса сужают область их применения. Пластинчато-ребристые теплообменники находят широкое применение в компрессорных установках среднего и низкого давления. Такие теплообменники обладают низкой металлоемкостью, высокой компактностью, которая сочетается с высокой надежностью. Нарушение плотности одного из каналов не только не ведет к разрушению всего теплообменника, но зачастую не изменяет его работоспособности. Этим обуславливается то, что срок службы пластинчатых теплообменников в общем случае выше, чем у других теплообменников.

I Рис.5.26.Конструкции

кожухотрубных теплообменников:

а - многоходовой гладкотрубный с

поперечными

перегородками; б - двухходовой с двумя

пучками оребренных труб; в - двухходовой

с одним пучком оребренных труб и составной

перегородкой.

Рис.5.26.Конструкции

кожухотрубных теплообменников:

а - многоходовой гладкотрубный с

поперечными

перегородками; б - двухходовой с двумя

пучками оребренных труб; в - двухходовой

с одним пучком оребренных труб и составной

перегородкой.

На

прокачку охлаждаемого газа и хлад агента

в газоохладителях

компрессоров расходуется от 3 до 10%

мощности, потребляемой

компрессорной

установкой. Мощность на прокачку тем

больше, чем

больше

скорость теплообменивающихся сред.

Высокая компактность пластинчато-ребристых

теплообменников

позволяет назначать в них скорости

ниже, чем в аппаратах традиционных

конструкций. Применение компактно

теплопередающей поверхности

позволяет при тех же размерах

газоохладителей компрессоров

получить более глубокое охлаждение

газа.

Механическая чистка таких теплообменников

от загрязнений невозможна

из-за большого числа каналов малого

эквивалентного диаметра.

Это делает нецелесообразным их

использование в открытых

водооборотных

системах.

В газоводяных охладителях низкого и

среднего давления открытых

водооборотных систем охлаждения

компрессоров предпочтение

следует

отдать кожухотрубным аппаратам с

поперечным расположением

труб

с наружным оребрением (рис.5.29) при

внутритрубном течений

воды

и межтрубном течении газа. В системах

непосредственно воздушного охлаждения

компрессоров и в закрытых системах с

промежуточным

теплоносителем в качестве охладителей

на низкое и среднее

давление

газа наилучшие показатели имеют

пластинчато-ребристые теплообменники.

Среди газоохладателей высокого давления

можно выделить кожухотрубные,

змеевиковые и аппараты типа "труба

в трубе". Кожухотрубные

теплообменники высокого давления (Р≈

40 МПа) наиболее

целесообразно

применять в компрессорных установках

большой производительности.

В компрессорных установках малых

производительностей применяются

змеевиковые охладители. В них отсутствуют

трубные решетки. Это упрощает конструкцию,

но вследствие большой протяженности

газового тракта увеличивает гидравлические

потери.

Змеевиковые газоохладители используются

лишь в ступенях высокого

давления, где относительные гидравлические

потери оказываются

ниже, чем в ступенях низкого давления.

Наибольшее распространение в качестве

газоводяных охладителей

ступеней высокого давления получили аппараты типа "труба в трубе" (рис. 5.30). Выполняются они в виде нескольких параллельных секций, соединенных общими коллекторами. Основное преимущество таких теплообменников - возможность разборки и чистки, недостаток - большие размеры и металлоемкость. В газовоздушных охладителях высокого давления используются трубчатые конструкции (рис.5.31). В них используется приварной коллектор, в некоторых конструкциях для доступа к трубному пространству в коллекторах устанавливаются резьбовые пробки. Отдельно следует рассмотреть газоохладители с рабочим давлением 100 МПа и выше. В настоящее время компрессоры на давлении 250 МПа комплектуются газоохладителями типа "труба в трубе", имеющими при таких давлениях недопустимо большие габаритные размеры и массу. Такие давления применяются при производстве полиэтилена. Ряд прогнозов [3] указывает на то, что давление в этих процессах может в недалеком будущем подняться до Р≈400-700 МПа. Рост давления ведет к утолщению стенки газоохладителя и соответственно к росту термического сопротивления, отсюда рост теплопередающих поверхностей. Для уменьшения толщины стенки и ее термического сопротивления можно уменьшать диаметр трубы, как известно, при этом удельная прочность трубы растет. Однако этот прием в трубчатых конструкциях малоперспективен из-за проблем, возникающих при заделке труб в трубные решетки. Уменьшение диаметра каналов с одновременным увеличением их числа возможно в конструкции блока, изображенного на рже.5.32. Малый диаметр каналов допускает их близкое расположение, что уменьшает термическое сопротивление стенки. Такие аппараты компактны их применение позволяет сократить металлоемкость по сравнению с газоохладителями типа "труба в трубе" в 2-3 раза. Для использования тепло передающего блока высокого давления с каналами малого диаметра необходима закрытая система с промежуточным теплоносителем, это обусловлено сложностью очистки каналов от накипи.

5.6.2. Компоновка систем охлаждения с компрессорными установками.

Компоновочное решение оказывает существенное влияние на эффективность системы охлаждения.

Различают два типа компоновки систем охлаждения: подвальную и бесподвальную. Подвальная компоновка, применяемая в турбокомпрессорах (рис.5.33), предусматривает размещение газоохладителей непосредственно под компрессором в подвале или на полу машинного зала при установке компрессора на колоннах. Такая компоновка существенно облегчает доступ к компрессору, но стоимость компрессорной станции значительно возрастает. Поршневые компрессоры имеют бесподвальную компоновку (рис.5.34). При этом газоохладители располагаются над компрессором, под компрессором и рядом с компрессором. Для повышения качества сборки, монтажа и эксплуатационной

надежности

компрессорной установки используют

моноблочную компоновку.

Моноблочное исполнение предъявляет к

теплообменной аппаратуре специфические

требования - ограничение по габаритным

размерам и массе. Сравнительно легко

решается проблема моноблочного

исполнения

компрессоров малой и средней

производительности с системой

непосредственного воздушного охлаждения.

Особого компоновочного решения требуют

охладители крупных

поршневых

компрессорных установок. В этом случае