- •Введение

- •I. Система производства и распределения энергоноситепей

- •2. Системы воздухоснабжения промышленных предприятий (свс)

- •3. Режим воздухопотребления

- •4.Оборудование компрессорных станций и систем воздухоснабжения

- •5. Вспомогательное оборудование компрессорных станций

- •6. Основы автоматизированного проетирования систем воздухоснабжения. Современное состояние и перспективы совершенствования на базе сапр.

- •Литература

- •Содержание

4.Оборудование компрессорных станций и систем воздухоснабжения

4.1. Характеристика компрессорного оборудования.

Машины, предназначенные для повышения давления и перемещения различных газов, называют компрессорами. Повышение давления газа в компрессорах происходит при увеличении или преобразовании энергии газа. Классифицировать компрессоры можно по принципу действия, по конструктивной схеме, по отношению давлений, по области применения. Область преимущественного применения машин объемного действия характеризуется средними и высокими отношениями давлений и сравнительно малыми расходами рабочего тела. Турбокомпрессоры применяют при существенно больших расходах

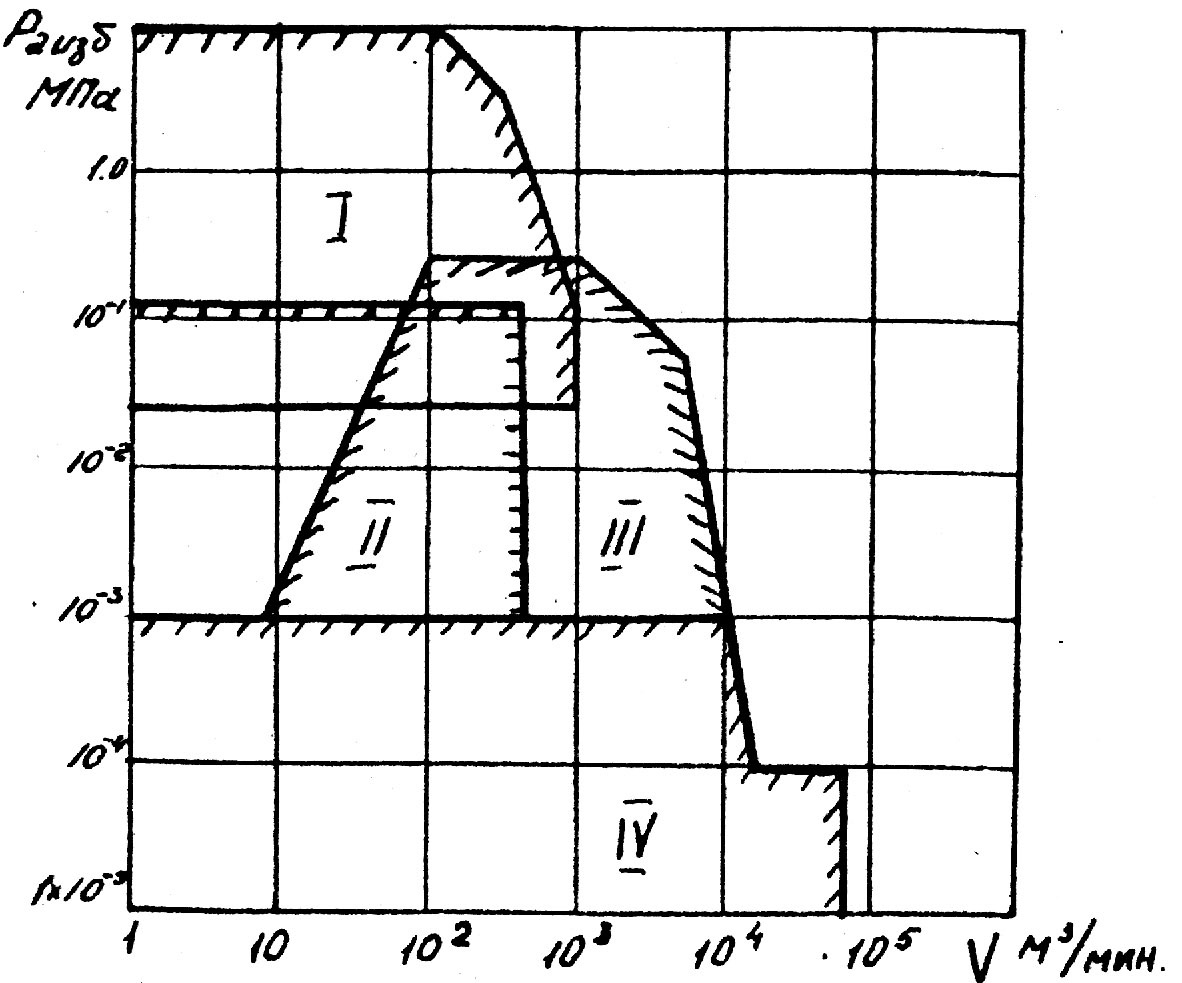

газов и меньших отношений давлений. Область предпочтительного применения основных типов компрессоров - поршневых, ротационных, центробежных и осевых показана на рис.4.1. Под принципом действия понимается совокупность физических явлений, которые используются для повышения давления газа, и способы подвода энергии к газу. Повышение давления можно достичь уменьшением объема замкнутого пространства, в котором находится сжимаемый газ, за счет перемещения стенок (например, поршня в цилиндре). Поскольку в этом случае газ при сжатии неподвижен, указанный способ условно называется статическим. Этот способ является основным принципом работы объемных компрессоров. Характерная особенность этих машин - периодичность рабочего процесса. К объемным компрессорам относятся винтовые, поршневые, пластинчатые, ротационные машины. Второй способ повышения давления газа заключается в использовании сил инерции в потоке. Например, при замедлении потока газа происходит переход кинетической энергии движения в потенциальную энергию давления. Этот- способ назван динамическим. Повышение давления динамическим способом является основным принципом работы турбокомпрессоров. Характерная особенность этих машин - непрерывный поток газа и непрерывность процесса сжатия. По конструктивной схеме компрессоры динамического действия могут быть разделены на турбокомпрессоры (осевые, радиальные, диагональные, вихревые) и струйные компрессоры. На промышленных компрессорных станциях в зависимости от необходимого давления и расхода наиболее часто устанавливаются поршневые и центробежные турбокомпрессоры. Эти виды компрессоров и рассматриваются в данном пособии. Воздушные поршневые компрессоры классифицируются следующим образом [19, 20].По расположению осей рабочих цилиндров - угловые, опозитные, вертикальные, V- и W- образные. По числу ступеней сжатия - одно-, двух- и многоступенчатые. В компрессоре одноступенчатого сжатия (рис.4.2) воздух сжимается один раз, а затем по трубопроводу поступает в воздухосборник.

Рис.4.I. Области преимущественного применения нагнетательных машин; I - поршневые компрессоры; П - ротационные нагнетатели и компрессоры; Ш - центробежные и осевые компрессоры; 1У - центробежные и осевые вентиляторы

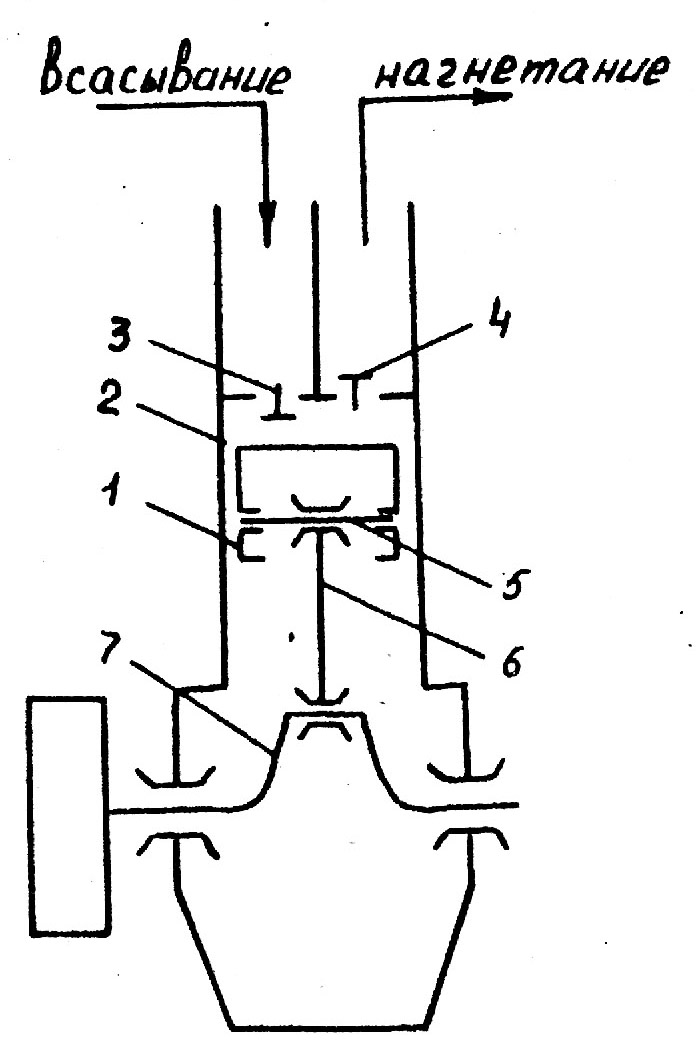

Рис.4.2. Поршневой компрессор одноступенчатого сжатия: 1 - поршень; 2 - цилиндр; 3 и 4 - всасывающий и нагнетательный клапаны; 5 - поршневой палец, 6 - шатун; 7 - коленчатый вал.

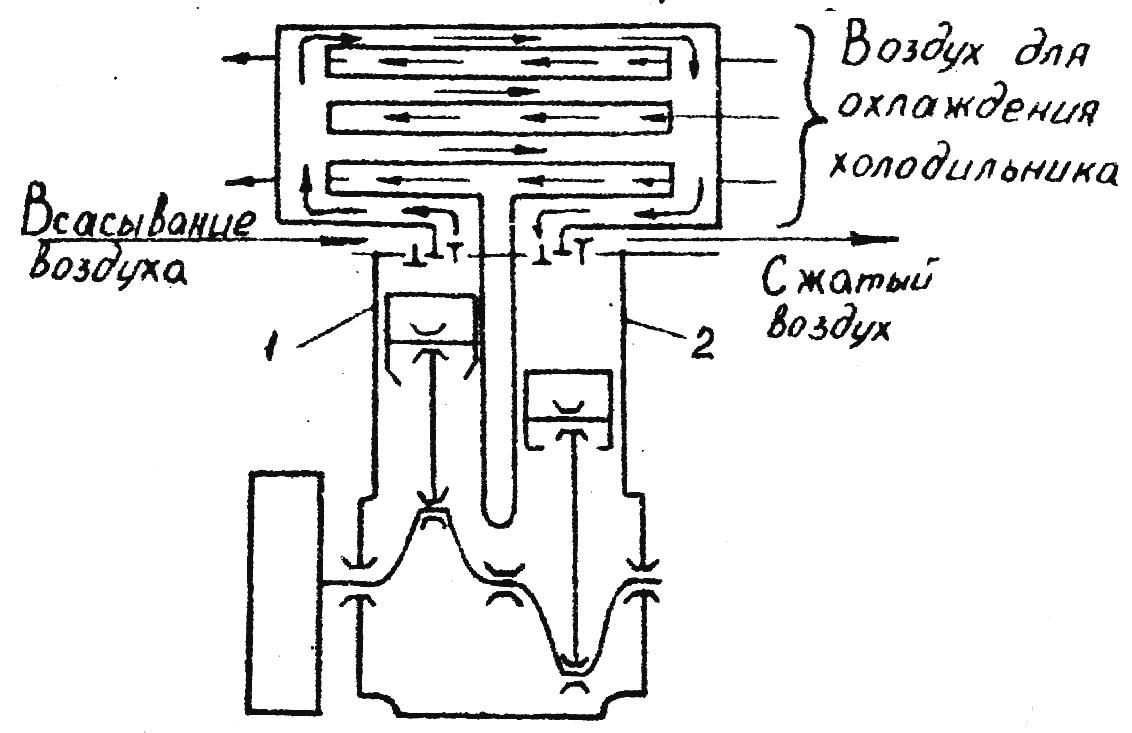

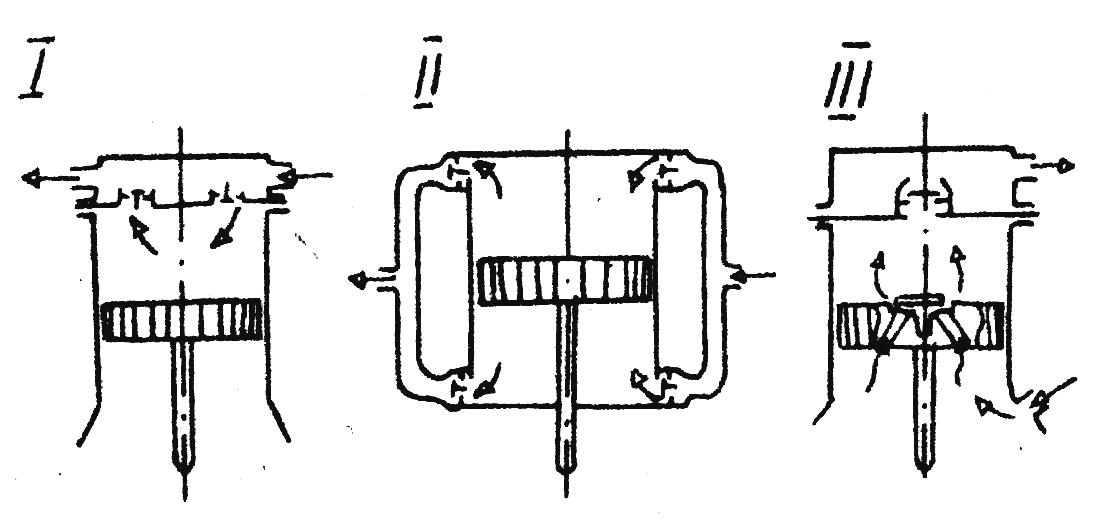

В компрессорах двухступенчатого сжатия (рис.4.3) воздух сжимается дважды: вначале до определенного давления в цилиндре первой ступени, охлаждается, затем сжимается до конечного давления в цилиндре второй ступени. Поршневые компрессоры в зависимости от организации процесса сжатия в цилиндре подразделяются на простого и двойного действия, а так же на компрессоры прямоточные и непрямоточные (рис.4.4). В поршневых компрессорах простого действия воздух сжимается только в одной рабочей полости цилиндра, т. е. с одной стороны поршня. В компрессоpах двойного действия воздух сжимается в двух рабочих полостях цилиндра попеременного с одной то с другой стороны поршня. Такая конструкция позволяет более полно использовать объем цилиндра и увеличить производительность на единицу объема. Однако машина при этом усложняется из-за применения дополнительных клапанов. Поэтому двойное действие применяется только в машинах большой производительности, где размеры цилиндров позволяют разместить клапаны в обеих полостях. У непрямоточных компрессоров (рис.4.4) направления движения рабочего тела в цилиндре при всасывании и нагнетании противоположны. В прямоточных компрессорах всасывающий клапан расположен в поршне, а рабочее тело при всасывании и нагнетании движется в одном направлении. Преимущество непрямоточных много цилиндровых машин состоит в возможности регулирования производительности путем принудительного открытия всасывающих клапанов. Недостаток непрямоточных машин состоит в значительном подогреве всасываемого рабочего тела вследствие теплового контакта с поверхностью полостей всасывания. Применение принципа прямоточности позволяет уменьшить подогрев на всасывании. По конструкции механизма движения поршневые компрессоры разделяются на крейцкопфные и бескрейцкопфные. В крейцкопфных машинах (рис.4,5) поршень приводится в движение от коленчатого вала через кривошипно-шатунный механизм, крейцкопф (ползун) и шток. В бескрейцкопфных машинах (рис.4.6) последние два элемента отсутствуют, поршень приводится в движение непосредственно через кривошипно-шатунный механизм. Крейцкопфные машины - как правило, непрямоточные, большой производительности с цилиндрами двойного действия. Такие машины выпускаются как с вертикальным (вертикальные компрессоры), так и с горизонтальным (горизонтальные компрессоры) расположением цилиндров. Большая масса поступательно-движущихся частей и связанные с этим большие инерционные силы обусловливают относительно небольшую частоту вращения крейцкопфных машин - до 500 об/мин. В настоящее время эти машины вытесняются более прогрессивными с большей частотой вращения вала (500 об/мин) оппозитными компрессорами. Это машины с оппозитным расположением цилиндров и встречным движением поршней. Оппозитные компрессоры выполняются в виде единичного агрегата со встроенным электродвигателем.

Рис.4.3. Схема поршневого компрессора двухступенчатого сжатия: 1,2 - цилиндры первой и второй ступеней сжатия

Рис.4.4. Схемы поршневых компрессоров: I - непрямоточный простого действия; П – непрямоточный двойного действия; Ш - прямоточный простого действия

Бескрейцкопфные компрессоры являются быстроходными машинами (до 3000 об /мин) с вертикальным или угловым расположением цилиндров (рис.4.6.). В зависимости от числа ступеней сжатия компрессоры подразделяются на одно- и многоступенчатые. Для осуществления двухступенчатого сжатия широко применяются оппозитные компрессоры, у которых часть цилиндров служит первой ступенью, а часть второй. Благодаря многоступенчатому сжатию достигается высокое конечное давление сжатого воздуха. Во многих современных стационарных установках двухступенчатого сжатия в качестве первой и второй ступеней используются обычные одноступенчатые бескрейцкопфные компрессоры, объемные производительности которых подбираются исходя из наиболее выгодных условий работы. По типу привода поршневые компрессоры подразделяются на машины с внешним приводом и машины со встроенным электродвигателем. По конечному рабочему давлению различают компрессоры низкого давления (от 0,3 до 1,2 МПа), среднего (от 1,2 до 10 МПа), высокого (от 10 до 100 МПа) и сверхвысокого давления (свыше 100 МПа). По способу отвода теплоты разделяют компрессоры с водяным

или воздушным охлаждением. В соответствии с ГОСТ 23680-79 воздушные поршневые стационарные компрессоры общего назначения должны изготавливаться следующих типов:

В - воздушные бескрейцкопфные;

ВУ - бескрейцкопфные с V -образным расположением цилиндров;

ВЛ - крейцкопфные с прямоугольным расположением цилиндров (типы П и ПБ);

ЕМ - крейцкопфные с горизонтальным оппозитным расположением цилиндров.

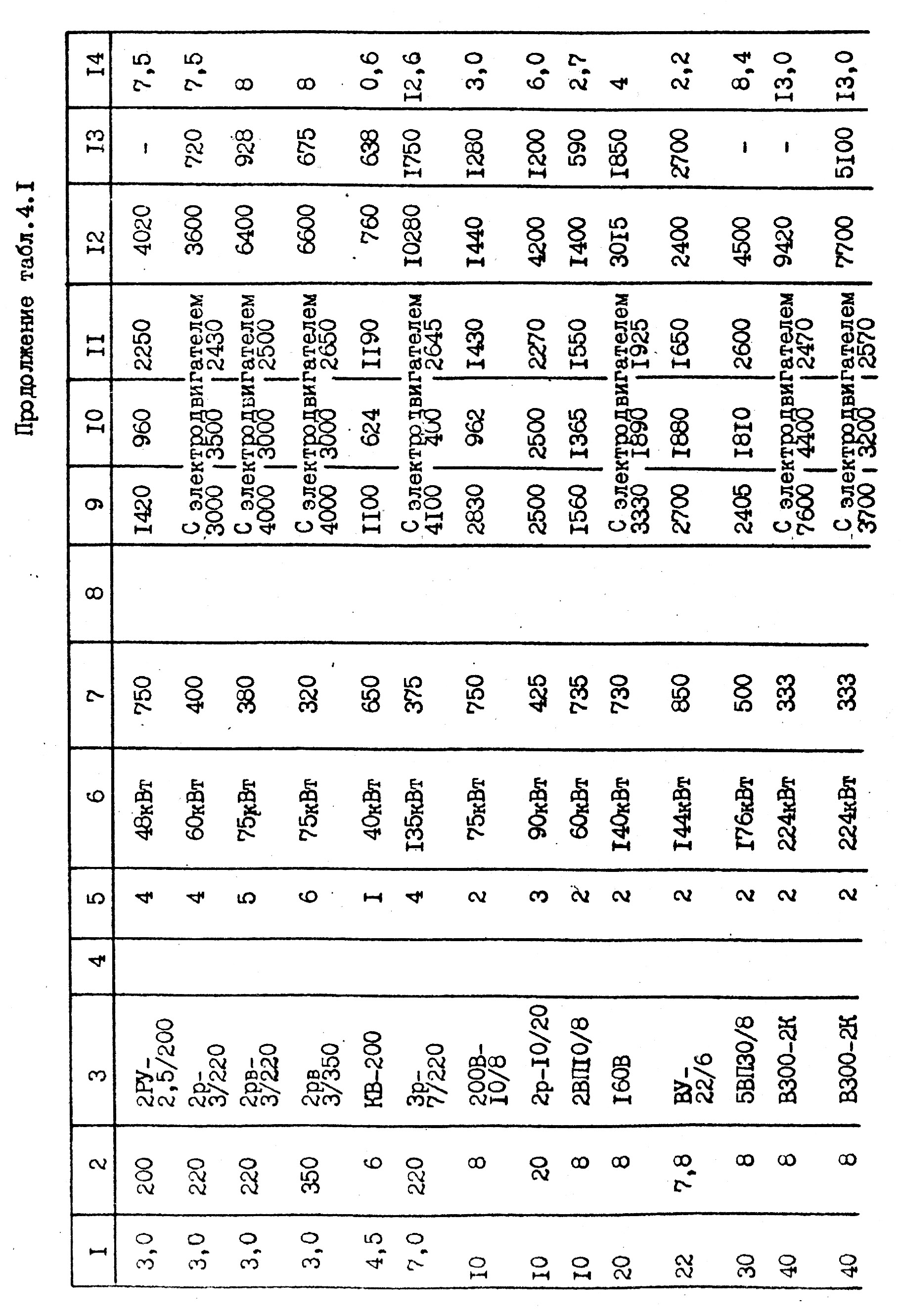

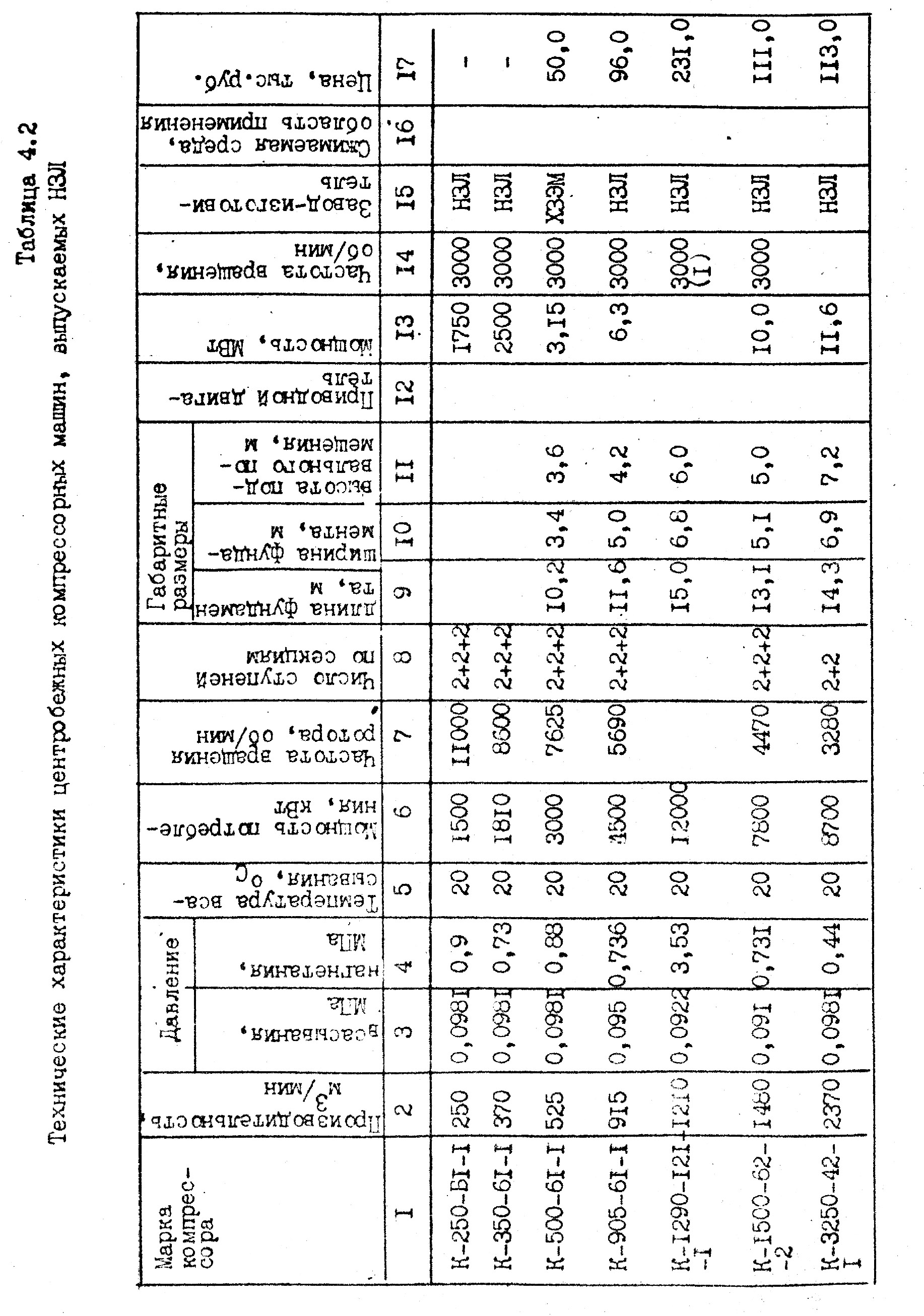

Компрессоры с прямоугольным расположением цилиндров типа ВП изготавливают с водяным охлаждением. Условное обозначение компрессора характеризует его основные параметры. Так, например, 302ВП-10/8 означает, что это компрессор третьей модификации (3) со смазыванием цилиндров и сальников (0), с поршневым усилием базы 19,6 кН (2 тс ), тип ВП - крейцкопфный с прямоугольным расположением цилиндров. Цифры в виде дроби означают: числитель - производительность компрессора 10 м3 /мин, знаменатель - конечное избыточное давление сжатия 0,8 МПа (8 кгс/см2 ). Оппозитные компрессоры типа ВМ выпускают с водяным охлаждением (допускается изготовление с воздушным охлаждением). Условное обозначение крейцкопфного с горизонтальным оппозитным расположением цилиндров компрессора 2ВМ-10-50/8 расшифровывается следующим образом: двухрядный (2), типа ВМ, с поршневым усилием 9,8 кН (10 Тс), числитель дроби - производительность 50 м3 /мин, знаменатель - абсолютное конечное давление 0,8 МПа (8 кгс/см2). Компрессоры бескрейцкопфные с V -образным расположением цилиндров типа ВУ изготавливают с воздушным охлаждением. Технические характеристики поршневых компрессорных машин, выпускаемых машиностроительными заводами СССР, приведены в табл. 4.1. Объемная производительность большинства используемых турбокомпрессоров значительно больше производительности машин объемного действия и достигает 0,5*106 м3 /ч. При очень малых значениях производительностей применение турбокомпрессоров становится проблематичным из-за необходимости увеличивать частоту вращения ротора и неизбежного падения КПД машины, связанного с уменьшением размеров проточной части. Отношение давлений в одной ступени турбокомпрессора ограничено максимально допустимыми значениями окружных скоростей, поэтому машины на большие отношения давлений выполняют многоступенчатыми. Для большинства применяемых турбокомпрессоров отношение давлений составляет 10-20. В конструктивном отношении центробежные, компрессоры не имеют такого разнообразия, как поршневые. Машины такого типа подразделяются на центробежные компрессорные установки с горизонтальным разъемом корпуса и установки с вертикальным разъемом корпуса. Установки с горизонтальным разъемом корпуса предназначены для сжатия и транспортировки воздуха, технологических газов, природного и попутного нефтяного газов конечным давлением до 4 МПа в различных отраслях промышленности. Установки включают в себя: компрессор и привод, систему смазки и систему автоматики. Горизонтальный разъем корпуса компрессора упрощает осмотр и ремонт подшипниковых узлов, уплотнений и деталей проточных частей. Установки оснащены промежуточными и, при необходимости, концевыми охладителями газов. Исполнение установок обусловливается свойствами сжимаемой среды. Условное обозначение установок изготавливаемых на НПО "Казанькомпрессормаш", состоит из набора букв и цифр, например, ЦК-135/8М1. Буквы ЦК, ВЦ - установка с центробежным воздушным компрессором. Цифры перед буквами, если они есть, номер базы корпусов, цифры после букв (через дробь) обозначают в числителе - производительность (м3 /мин), в знаменателе - абсолютное конечное давление (кг·с/ см2), буквы М и Ml - модернизация. В условном обозначении центробежных компрессорных машин, выпускаемых Невским машиностроительным заводом им. В.И.Ленина,

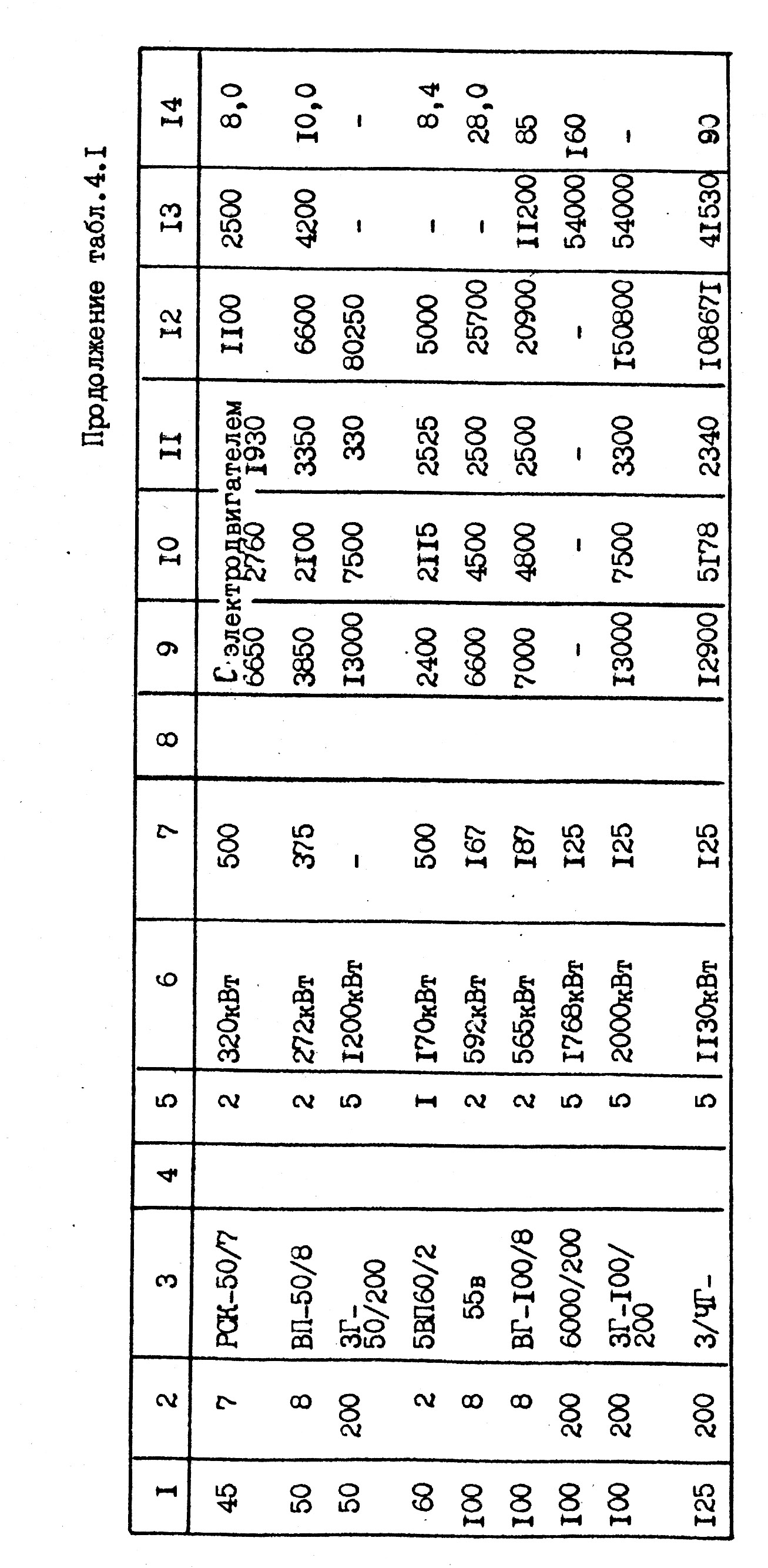

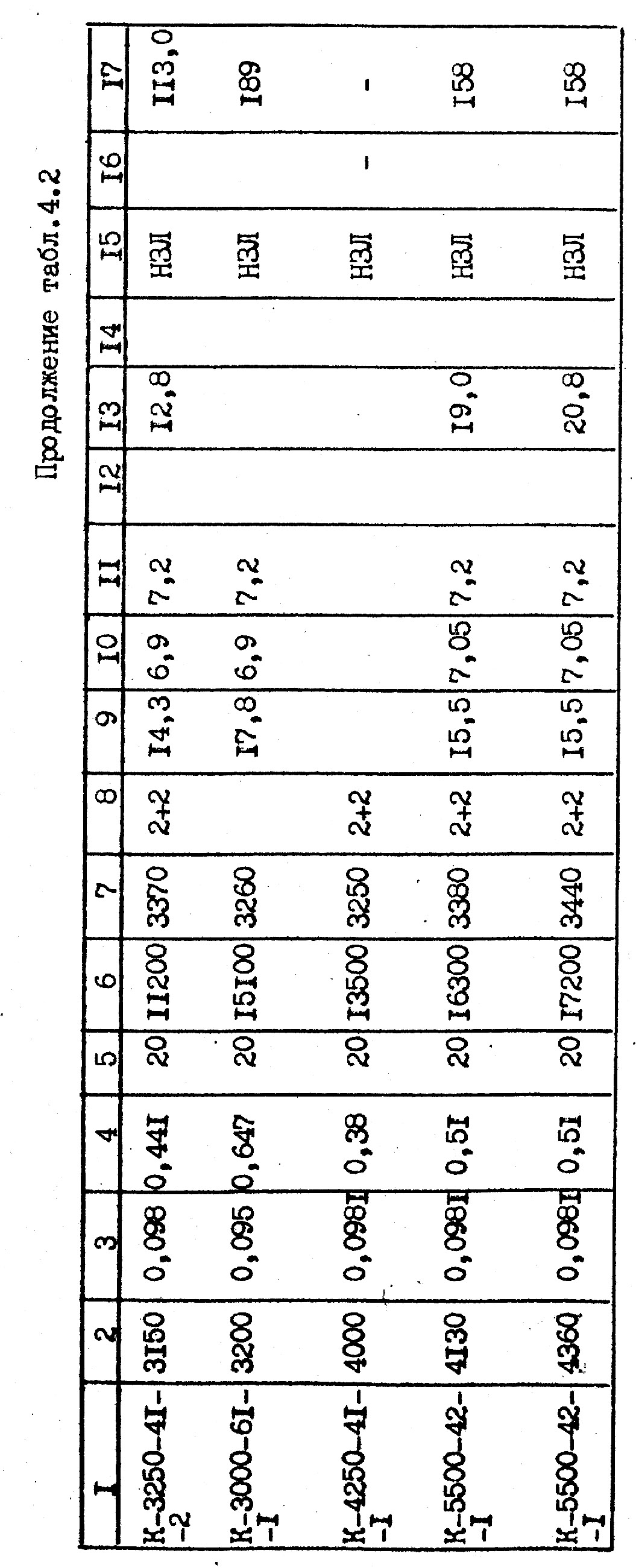

(K-250-6I-I) буква К обозначает компрессор, цифры после буквы через черточку обозначают - производительность (м3 /мин), последующие модификацию. Технические характеристики центробежных компрессорных машин. выпускаемых НЗЛ, представлены в табл. 4.2.

4.2. Технологические схемы компрессорных станций.

Существует два вида схем любых технологических установок: принципиальные и монтажные. Дадим определение этих видов схем в применении к компрессорным станциям. Принципиальная схема - графическое изображение процесса получения сжатого воздуха компрессорной установкой или компрессорной станцией. На принципиальных схемах не показываются способы присоединения трубопроводов к арматуре и оборудованию, а также к стенам и другим конструкциям здания. Оборудование, арматуру, приборы и трубопроводы располагают на таких схемах не придерживаясь фактического расположения в помещениях компрессорной станции. Схема, составленная для облегчения монтажа и эксплуатации компрессорных установок, а также для облегчения обнаружения повреждений и устранения неполадок, называется монтажной схемой. Такая схема представляет собой чертежи, показывающие места соединений трубопроводов с компрессорами, вспомогательным оборудованием, приборами и арматурой соответственно действительному расположению оборудования и трубопроводов компрессорной станции. Схемы компрессорных станций состоят из четырех основных раздельных систем: воздушной, охлаждающей, масляной, продувочной. К охлаждающей системе относятся трубопроводы и арматура, подводящие и отводящие охлаждающую воду или какой-либо другой хладоноситель. Масляная система, обычно раздельная для каждого компрессора, состоит из масляных насосов, маслопроводов, маслоохладителей и масляных баков. Продувочная система состоит из продувочного бака (позволяющего отстаивать и сливать масло) и продувочных трубопроводов с арматурой. Она предназначена для удаления скапливающейся в аппаратах влаги и масла, отделения их друг от друга с целью выдачи масла на регенерацию для использования его в менее ответственных установках. В данном учебном пособии подробно рассматривается воздушная система, в которую входят воздушные фильтры, промежуточные и концевые воздухоохладители, арматура и нагнетательные трубопроводы. Концевые воздухоохладители, способствующие очистке сжатого воздуха от влаги и масла, устанавливают во всех случаях, когда нет требований на подачу в сеть подогретого воздуха. При отсутствии воздухоохладителей на их месте устанавливают масловодоотделители. Вид принципиальной схемы компрессорной установки зависит от типа используемого компрессора. Каждый компрессор независимо от типа на стороне нагнетания должен отключаться запорными органами (задвижной), а также иметь обратный клапан, препятствующий движению сжатого воздуха из сети в компрессор.

4.2.1. Технология получения сжатого воздуха на поршневых компрессорных установках.

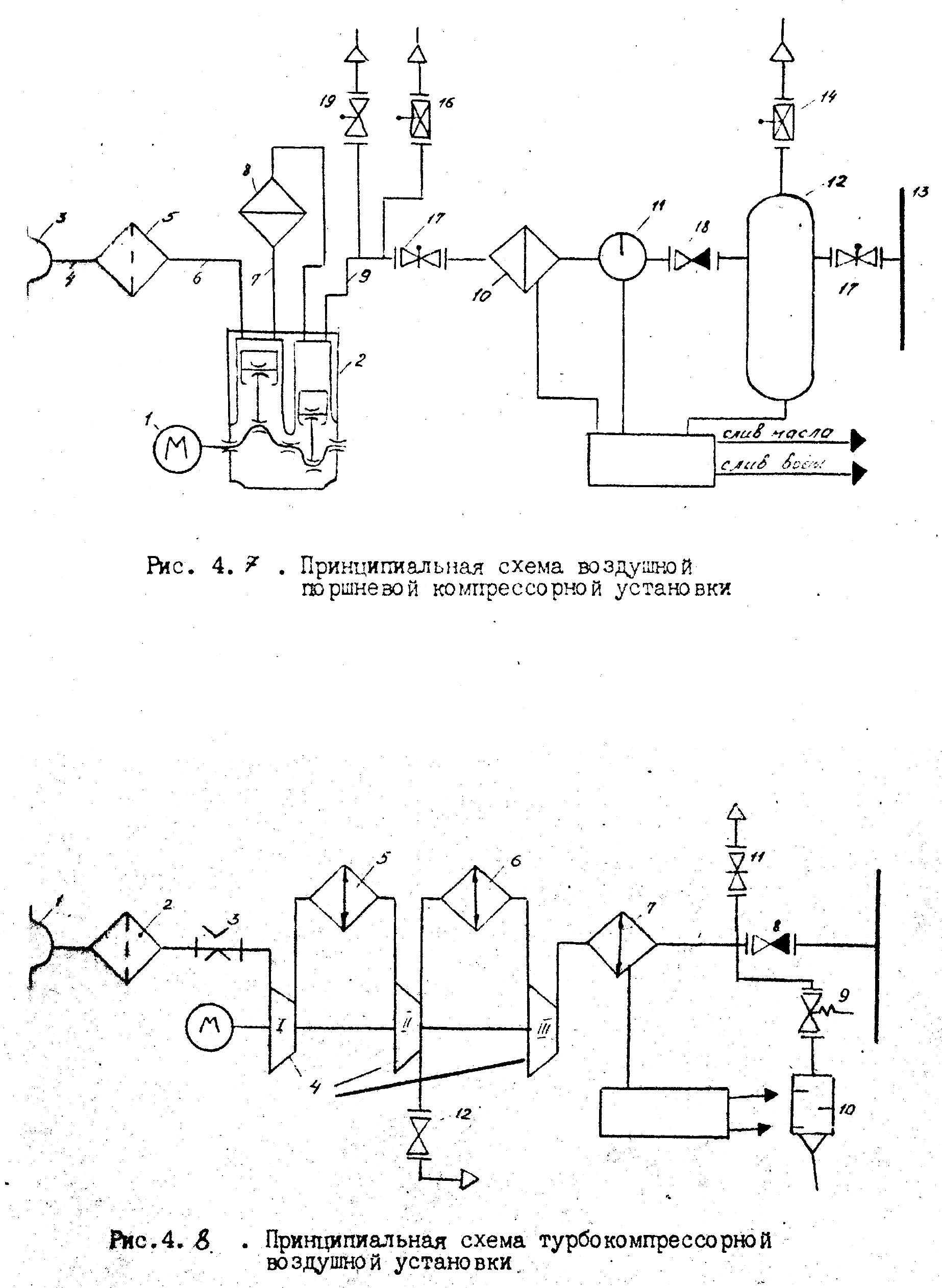

На рис.4.7 показана принципиальная технологическая схема компрессорной установки с поршневыми двухступенчатыми компрессорами. Получение сжатого воздуха происходит в следующем порядке. При запуске компрессора 2 атмосферный воздух входит в приемник 3 и по воздухопроводу 4 попадает в фильтр 5, где очищается от механических примесей и капельной влаги. По всасывающему трубопроводу 6 воздух поступает в первую ступень компрессора, из которой по промежуточному трубопроводу 7 нагнетается в межтрубное пространство промежуточного охладителя 8. Из промежуточного охладителя воздух всасывается второй ступенью компрессора, из которого по нагнетательному трубопроводу 9 подается в межтрубное пространство конечного охладителя 10. Охлажденный воздух проходит масловодоотделители 11 и поступает в воздухосборник 12, из которого по магистральному трубопроводу 13 подается в пневмосеть предприятия. Слив конденсата из концевого охладителя, масловодоотделителя и воздухосборника осуществляется через продувочный бак. Технологическая схема установки должна обязательно содержать: фильтр 5, масловодоотделитель II, предохранительные клапаны 14 и 16, запорные задвижки 17 и 16, обратный клапан 18 и разгрузочный вентиль 19. Пусковой разгрузочный вентиль 19 и запорная задвижка 17 предназначены для облегчения запуска поршневого компрессора. При пуске компрессора пусковой разгрузочный вентиль 19 открыт, а задвижка 17 закрыта, при этом электродвигатель развивает обороты без нагрузки. Как только число оборотов электродвигателя достигает номинальной величины, задвижку 17 постепенно открывают, одновременно закрывая вентиль 19. В многоступенчатых компрессорах после каждой ступени сжатия устанавливается промежуточный охладитель. Установка запорной арматуры на нагнетательной линии между компрессором и ближайшим по ходу сжатого воздуха предохранительным клапаном не допускается.

4.2.2. Технология получения сжатого воздуха на турбокомпрессорных установках.

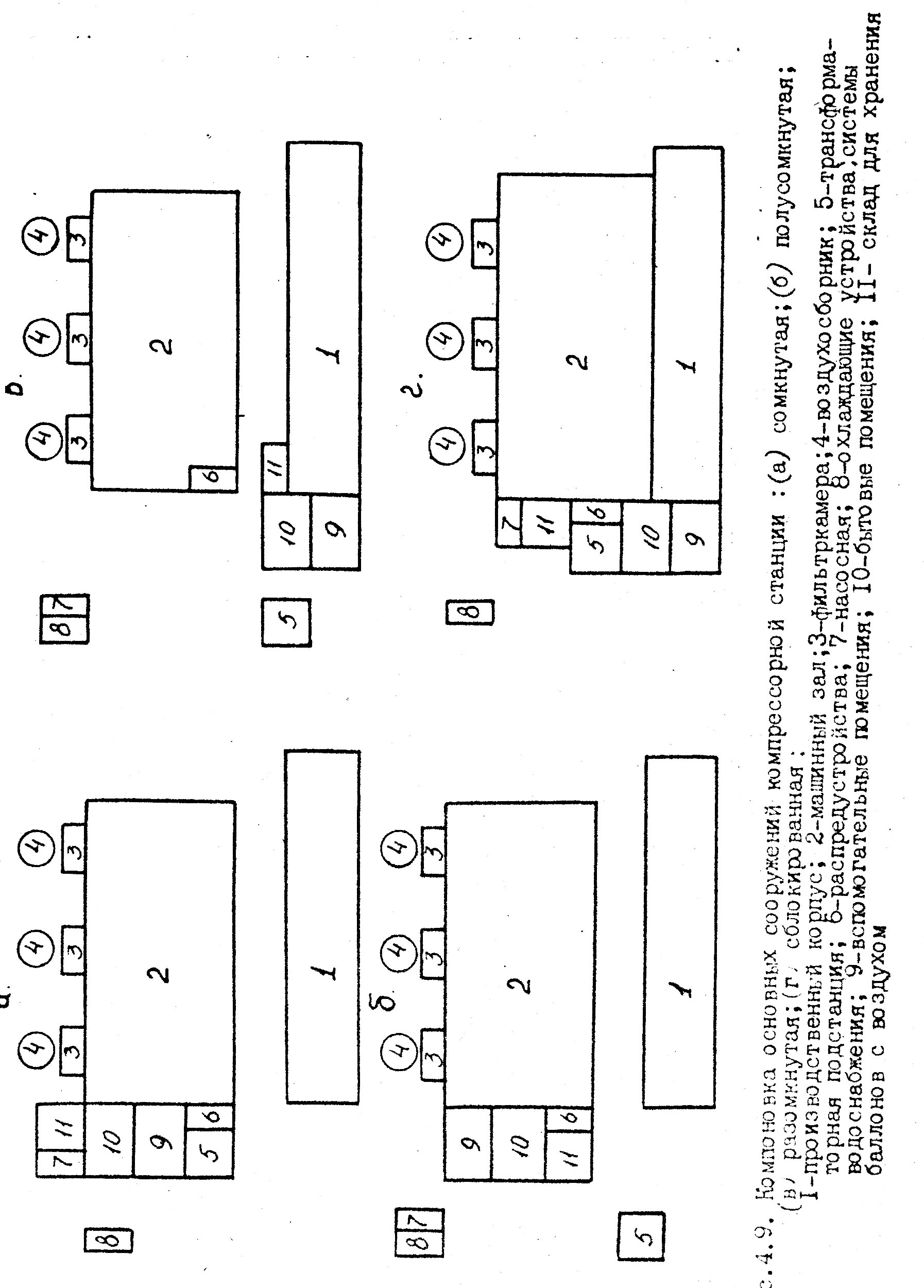

На рис.4.8 показана принципиальная схема турбокомпрессорной установки для получения сжатого воздуха. По сравнению со схемой на рис.4.7 в этой схеме отсутствует маслоотделитель, так как воздух, сжимаемый в турбокомпрессоре, не соприкасается с маслом и не содержит частиц масла. Для турбокомпрессорной установки не требуется воздухосборник Турбокомпрессор в некоторых пределах характеристики саморегулируется, т.е. при снижении расхода сжатого воздуха и повышении давления в сети уменьшается количество засасываемого воздуха и его подача в пневмосеть. Пиковые нагрузки на компрессорную станцию восполняются за счет аккумулирующей способности воздухопроводов, имеющих большую емкость. Атмосферный воздух засасывается через воздухоприемник I, проходит через фильтр 2. Между фильтром и компрессором 4 устанавливается дроссельный клапан 3, связанный с регулятором, поддерживающим постоянное давление в напорном воздухопроводе.

Регулятор открывает или закрывает дроссельную заслонку и тем самым регулирует количество всасываемого воздуха. После дроссельного клапана воздух поступает на первую секцию компрессора,4, после которой охлаждается в межсекционном холодильнике 5. Аналогично происходит охлаждение в холодильнике б после второй ступени компрессора. После компрессора воздух

охлаждается в концевом холодильнике 7 и поступает в напорную линию. На напорной линии воздухопровода обязательно устанавливаются обратный 8, антипомпажный 9 клапаны и выхлопная задвижка II. При уменьшении потребления сжатого воздуха в пневмосети открывается автоматически противопомпажный клапан 9 и выпускается часть сжатого воздуха через глушитель 10 в атмосферу. Выхлопная задвижка II служит для тех же целей и, кроме того, она необходима для запуска установки при параллельной работе компрессоров. В этом случае работа турбокомпрессора начинается при полностью открытой выхлопной задвижке II, которая после набора компрессором оборотов прикрывается. К числу возможных схем компрессорных установок следует отнести также схему турбокомпрессорной установки с промежуточным отбором 12 сжатого воздуха. При этом подача сжатого воздуха в пневмосеть осуществляется по отдельным нагнетательным трубопроводам. Такая схема может оказаться более рациональной, чем применение двух компрессоров двух установок с разными давлениями.

4.3. Компоновка сооружений компрессорных станций.

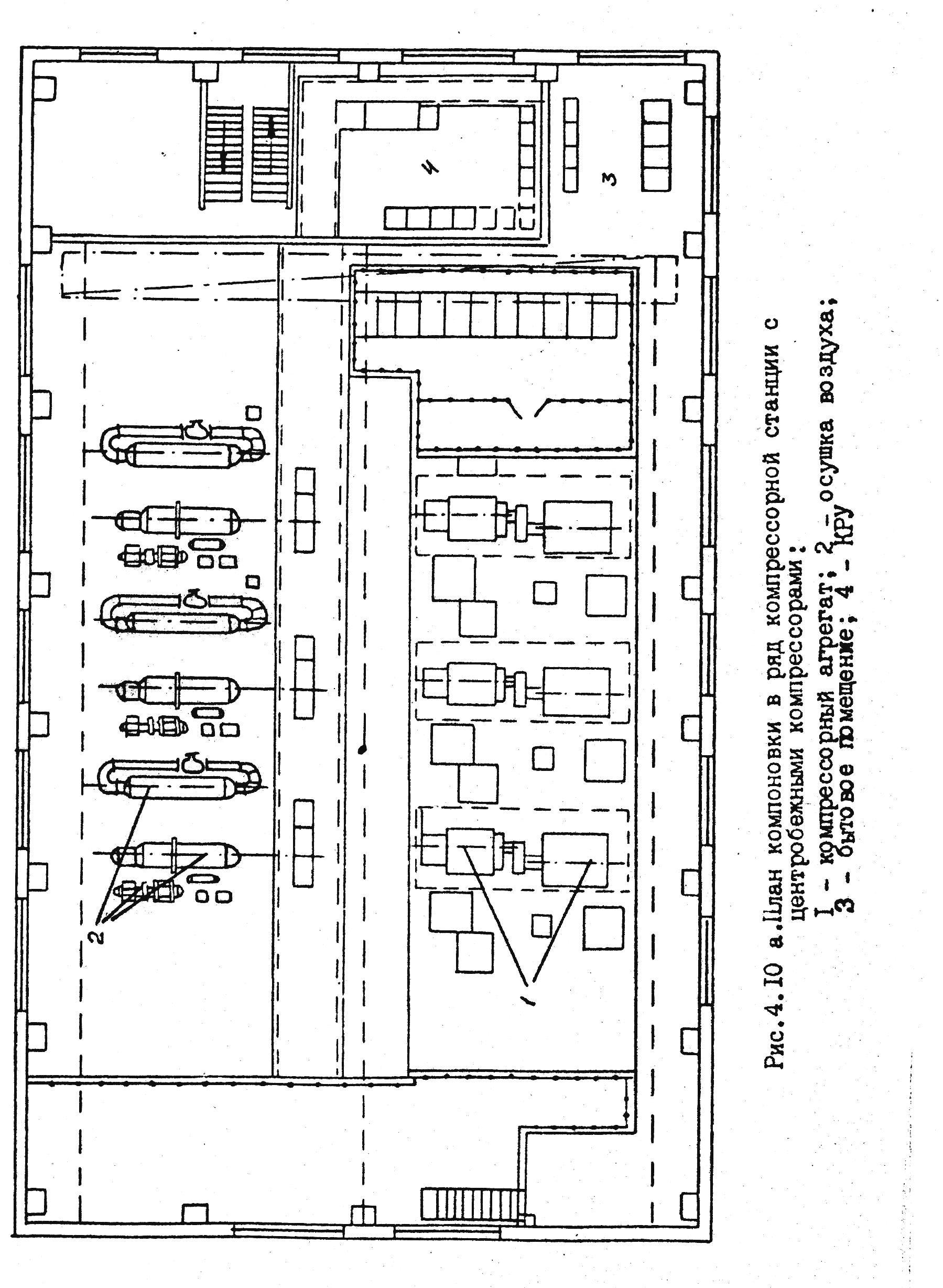

Компоновка компрессорной станции - это размещение ее сооружений на отведенной площадке; расположение производственных, бытовых и вспомогательных помещений в главном здании станции и размещение основного и вспомогательного оборудования в указанных помещениях. К сооружениям компрессорных станций относятся: главное здание, трансформаторные подстанции, насосные станции и водоохлаждающие устройства воздухосборники, воздухозаборные устройства и т.д. За основу при выполнении компоновки принимают: технологическую схему получения сжатого воздуха; габариты и конструкции используемых компрессоров и вспомогательного оборудования, а также тип используемых на станции грузоподъемных устройств. Процесс выполнения компоновки проводят по стадиям.

1. Определение состава сооружений компрессорных станций.

2. Определение размеров площадей и объемов помещений, необходимых для размещения в них оборудования.

3. Выбор варианта компоновки основных сооружений на отведенной площадке.

4. Выбор варианта размещения помещений в главном здании.

5. Компоновка компрессоров, обеспечивающих его работу

устройств в машинном зале главного здания.

6. Компоновка оборудования во вспомогательных и бытовых помещениях.

При выполнении компоновки необходимо:

1. Соблюдать требования техники безопасности и охраны труда, санитарных и строительных норм, обеспечивающих надежность, безопасность и удобство обслуживания оборудования.

2. Создавать компактность размещения помещений в здании станции и оборудования в ее помещениях, приводящих к сокращению необходимых площадей и объемов здания, снижению протяженности коммуникаций, т.е. к снижению стоимости строительства компрессорной станции.

3. Размещать взрыво- и пожароопасное оборудование и материалы в отдельных помещениях, отвечающих специальным нормам.

4. Предусматривать возможность расширения и увеличения производительности компрессорной станции без нарушения условий эксплуатации, установленного оборудования.

Как привило, компрессорная станция размещается в отдельном здании. Расположение компрессорной станции в общем здании с производственными цехами (сблокированная компоновка) не рекомендуется из-за сложности решения проблемы естественного освещения, как в помещениях компрессорной станции, так и в производственных цехах. Она допускается только в том случае, если здание одноэтажное и в нем, возможно, такое расположение машинного зала, при котором он будет иметь две свободные стены. Одна из них используется для размещения окон, а вторая - как торец расширения. Наиболее целесообразна сомкнутая компоновка (рис.4.9), обеспечивающая удобство эксплуатации при сокращении коммуникаций и стоимости строительства. Полусомкнутая и разомкнутая компоновки применяются в тех случаях, когда на предприятии имеются недостаточно загруженные трансформаторные подстанции, охлаждающие устройства, бытовые и другие помещения производственных цехов, которые могут использоваться и для сооружаемой компрессорной станции. В этих случаях некоторое усложнение условий эксплуатации из-за территориальной разобщенности ее отдельных сооружений компенсируется снижением затрат на строительство. После выбора варианта компоновки основных сооружений и размещения помещений в главном корпусе производят компоновку оборудования в машинном зале. Машинный зал является важнейшей частью компрессорной станции. Он размещается в одноэтажном светлом и хорошо вентилируемом помещении с огнестойкими и прочными стенами. К машзалу обычно примыкают и непосредственно сообщаются с ним: помещения электрораспредустройств, мастерской и насосной. Примыкающие же к нему бытовые и служебные помещения, кладовые масел и вспомогательных материалов сообщаются с ним и с улицей через коридор. Второй выход из машинного зала на заводскую территорию является одновременно монтажными воротами, и его размеры определяются габаритами оборудования компрессорной станции. В машинном зале размещаются компрессоры с приводными двигателями, охладители воздуха, небольшие масловодоотделители и другое вспомогательное оборудование. Помещение машинного зала должно позволять так разместить оборудование, чтобы обеспечивались нормальные условия для его обслуживания, а также для производства ремонтов и замены компрессоров без нарушения эксплуатации соседних элементов и агрегатов.

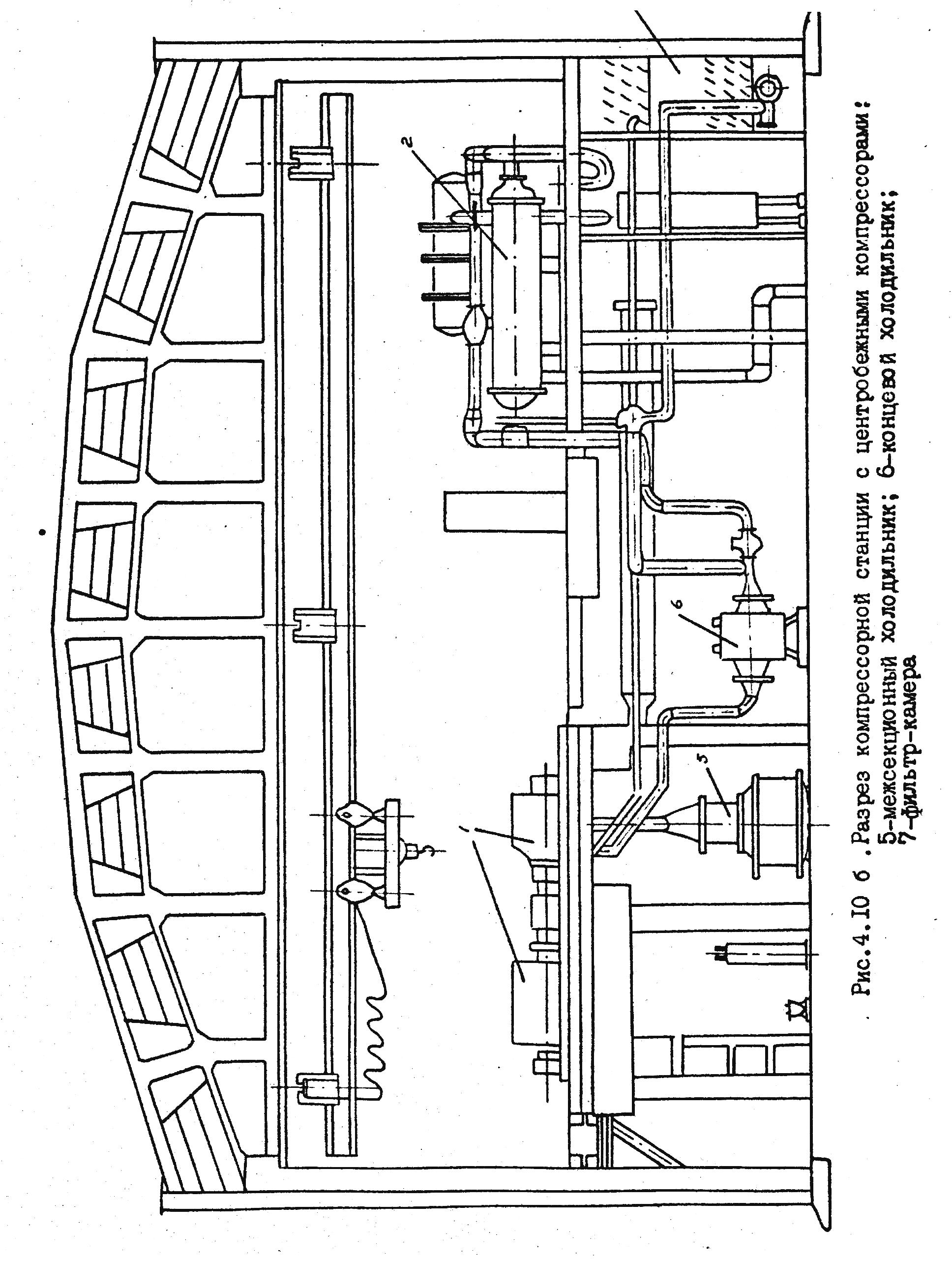

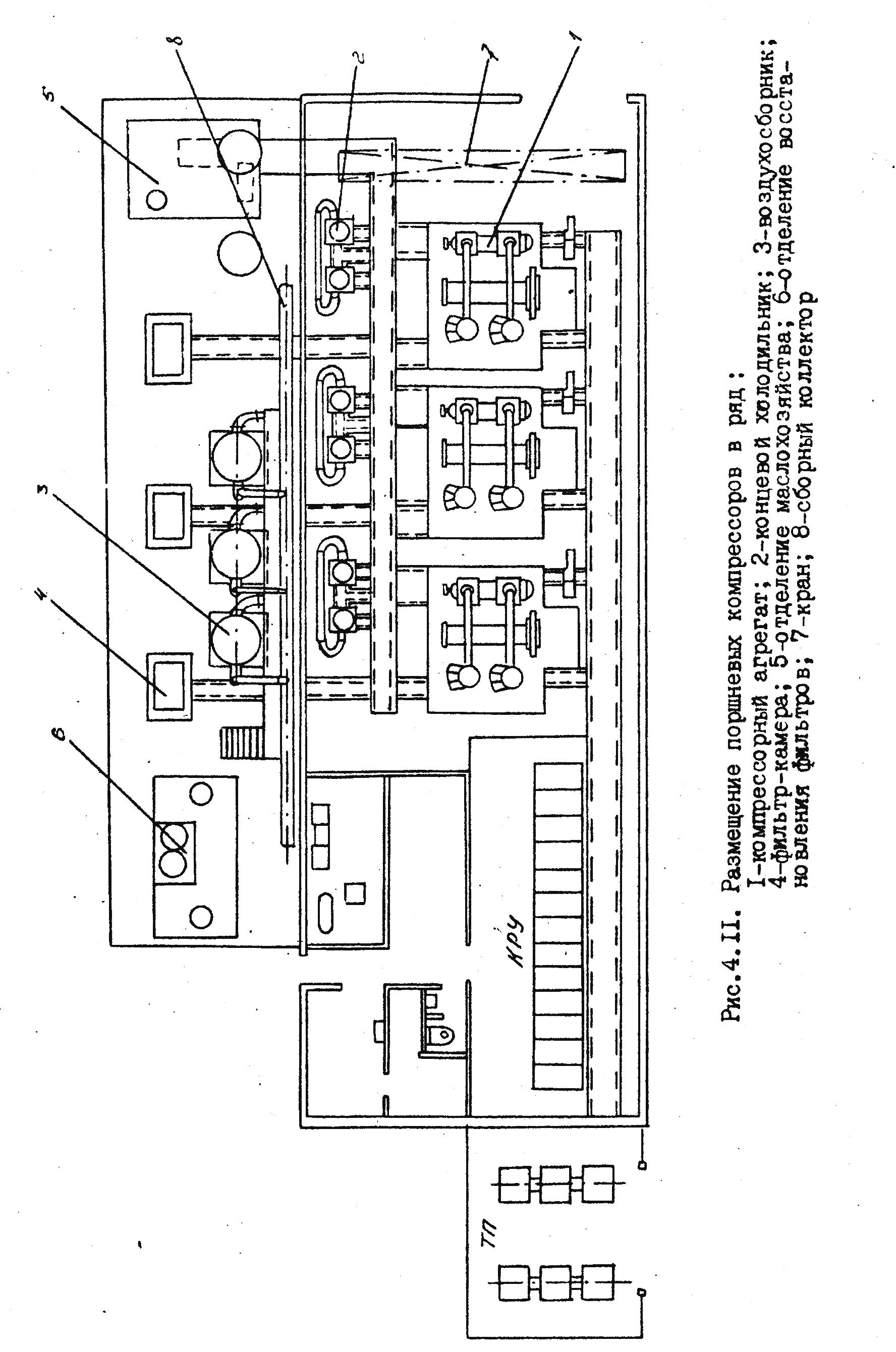

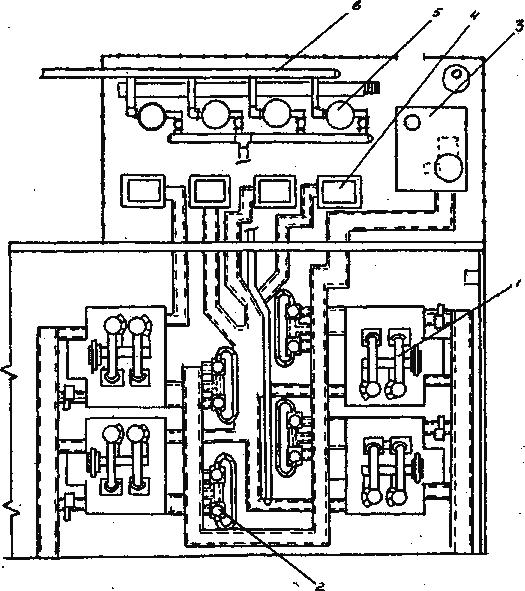

Компрессорные агрегаты обычно устанавливаются в один ряд, так чтобы их продольные оси были перпендикулярны продольной оси машзала (рис.4.10,4.11).

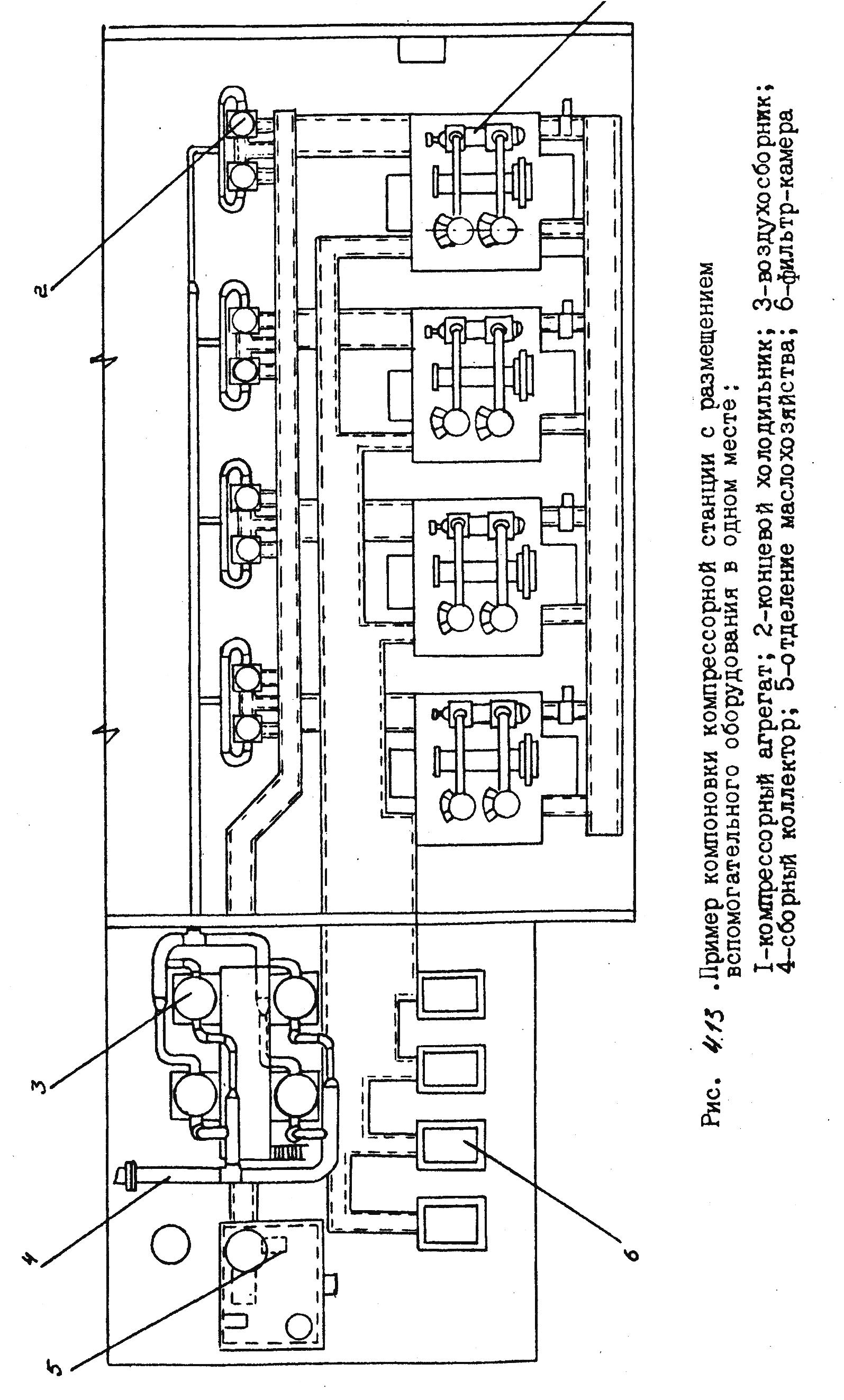

Наиболее предпочтительна агрегатная компоновка, когда каждый компрессор имеет свой привод, фильтр, конечный охладитель, масловодоотделитель, воздухосборник. Часто используется компоновка, при которой компрессоры нагнетают воздух в сборный коллектор и далее в общие для всей станции воздухосборники (рис. 4.11.) . За счет увеличения единичной емкости и сокращения числа воздухосборников снижаются затраты, упрощается возможность ремонта. К недостаткам такого подключения воздухосборников относится необходимость надежного крепления сборного коллектора, который подвержен вибрации от пульсирующего потока сжатого газа. Такая компоновка позволяет создать общий фронт обслуживания компрессоров, вдоль которого размещаются все трубные коммуникации и всасывающие устройства компрессорной станции. В некоторых случаях в целях сокращения длины здания компрессоры размещают группами, оставляя один широкий проход (рис.4.12). Такая компоновка может усложнить коммуникации, ремонт и эксплуатации станций. На рис.4.13 показан еще один вариант компоновки оборудования компрессорной станции, когда воздухосборники и фильтры располагаются в одном месте. Одна из стен компрессорной станции, находящаяся напротив фронта компрессоров, оборудуется большой площадью остекления для обеспечения хорошего освещения и сохранения основных конструкций здания при возможной аварии. Противоположная стена расположена параллельно электродвигателям и часто является общей стеной между машинным залом и цехом. Одна из торцевых стен обычно граничит со вспомогательными и бытовыми помещениями, другая является стороной расширения. Длина машинного зала компрессорной станции определяется в основном количеством устанавливаемых компрессоров, ширина - габаритами компрессорной установки и шириной пролетов, применяемых для промышленных зданий (9,12,15,18 м).

Расстояние между крайними выступающими движущимися частями компрессоров и ширина проходов между ними и вдоль фронта машин должна быть не менее 1,5 м. Между ограждениями машин и стенами - не менее I м, между сосудами - 0,75 м, а между сосудов и стеной-0,5 м. Высота машинного зала должна обеспечивать свободную работу грузоподъемных устройств станции (не менее 4 м.). Ширину оконных проемов машзала рекомендуется принимать равной: 1,5; 2; 3; 4 или 6 метров, а их размеры по высоте кратными 0,6 м. На компрессорных станциях, где в смену работает более 4 человек, необходимо предусматривать гардероб, санузел и служебную комнату. Если более 8 человек, то и душевую.

Рис.4.12. Размещение поршневых компрессоров в группе;

1 - компрессорный агрегат; 2 - концевой холодильник, 3 - отделение маслохозяйства: 4 - фильтр-камера; 5-воздухосборник;6 - сборный коллектор

4.4. Определение местоположения компрессорной станции

Проектирование воздухоснабжения завода следует осуществлять на основе централизованного источника сжатого воздуха - компрессорной станции. Наличие нескольких компрессорных станций приводит к удорожанию эксплуатации и ремонта компрессоров, усложняет схемы межцеховых сетей. Наличие двух и более компрессорных станций оправдывается только для заводов с очень большим потреблением сжатого воздуха, свыше 1500-2000 м3/мин, а также необходимостью иметь рассредоточенные источники воздухоснабжения. Центральная компрессорная станция должна размещаться в

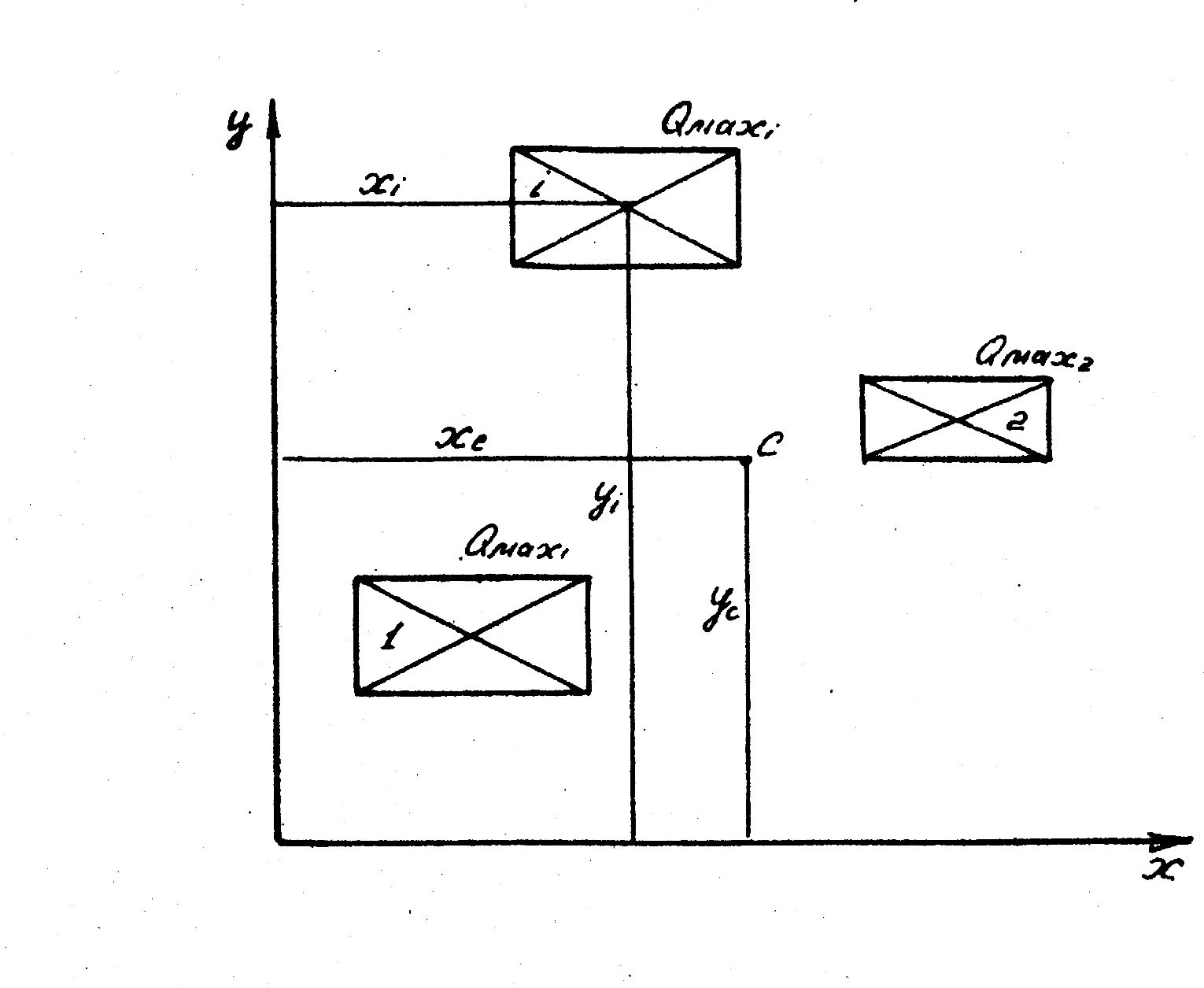

ближайшем соседстве от наиболее крупного потребителя сжатого воздуха и в центре нагрузок по отношению ко всем остальным потребителям. Это условие позволяет обеспечить минимальность гидравлических потерь в воздухопроводах. В общем случае центр нагрузок или местоположение компрессорной станции на рассматриваемом предприятии определяется подобно центру тяжести системы материальных точек по формулам

где Qi - расчетный максимальный расход воздуха по i - машцеху; xi , yi - координаты центра нагрузки цехов по сжатому воздуху (рис.4.14); xi , yi - искомые координаты местоположения компрессорной станции. Если найденное местоположение компрессорной станции не удовлетворяет каким-либо технологическим или строительным требованиям, то целесообразно смещение станции к наиболее крупным электрическим коммутационным узлам или к главной понизительной подстанции завода. Кроме того, при размещении компрессорной станции следует учитывать уровень запыленности воздуха на территории предприятия. Иногда это ограничение является решающим, и компрессорную станцию размещают за пределами предприятия с учетом розы господствующих ветров. Располагается компрессорная станция так, чтобы всасывающие устройства выходили на север (теневую сторону).

Рис.4.I4. Определение центра нагрузки цехов по сжатому воздуху

4.5.

Коммуникации сжатого воздуха, методика

расчета.

4.5.

Коммуникации сжатого воздуха, методика

расчета.

4.5.1. Назначение, виды и устройство трубопроводов компрессорной станции.

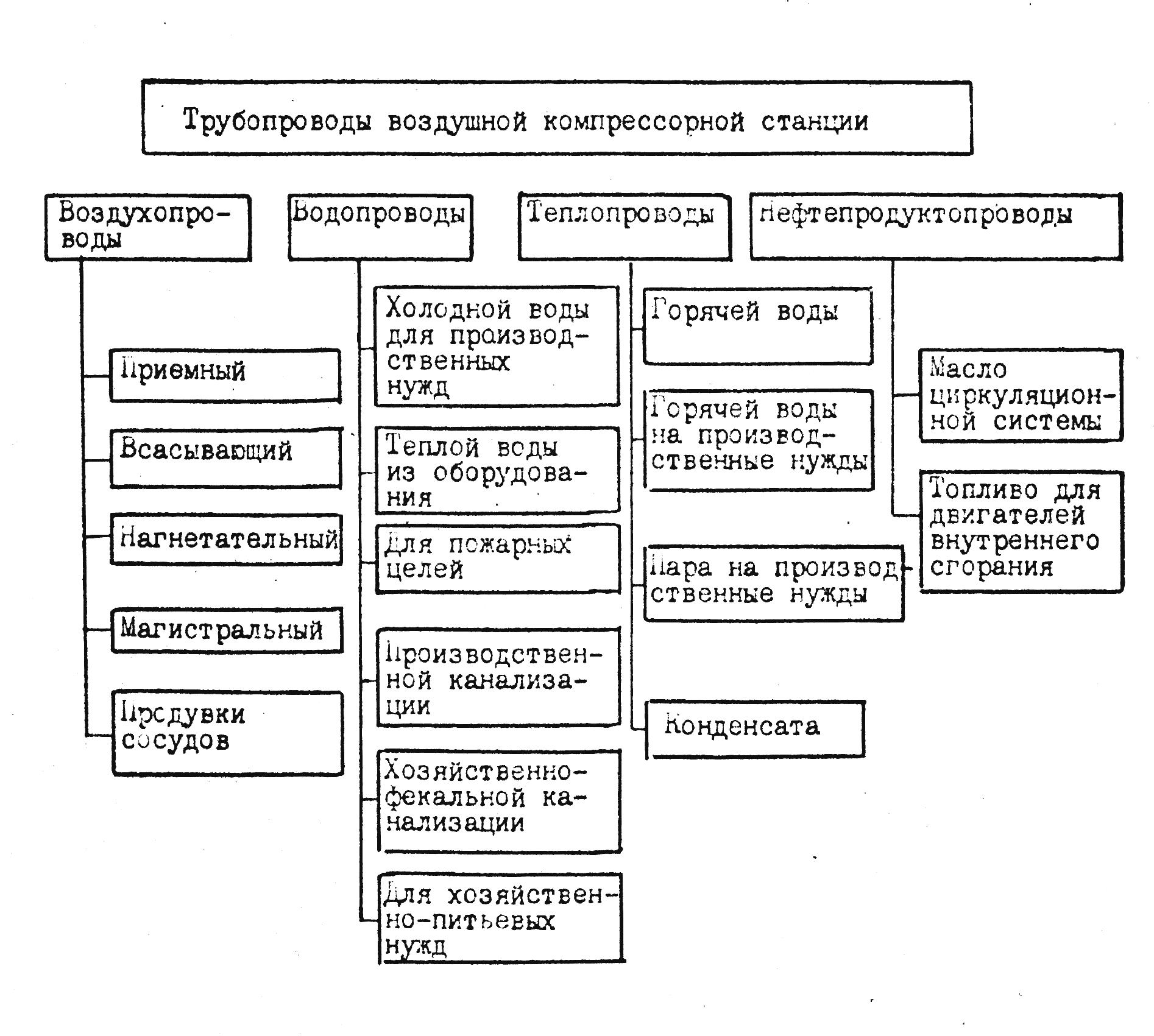

Оборудование и аппараты основной технологии получения сжатого газа и вспомогательного назначения (водоснабжения, охлаждения, маслохозяйства) соединяются в технологические узлы и системы с помощью трубопроводных коммуникаций - воздухопроводов, водоводов, маслопроводов и т.д. В зависимости от транспортируемой среды и назначения трубопроводы компрессорных станций можно классифицировать по схеме, приведенной на рис.4.15. В рамках данного пособия рассматриваются воздушные коммуникации, которые предназначены для транспортирования воздуха в компрессорной установке от всасывающего устройство до потребителя. Согласно классификации на рис.4.15,воздуха про воды разделяются на приемный, всасывающий, нагнетательный и магистральный. В многоступенчатых компрессорах имеются еще промежуточные нагнетательные воздухопроводы, расположенные между нагнетательными патрубками цилиндров и промежуточными охладителями. Всасывающий воздухопровод - участок воздухопровода от фильтркамеры до всасывающего патрубка компрессора; нагнетательный - от нагнетательного патрубка компрессора до фланца вспомогательного оборудования; магистральный - от воздухосборника или коллектора до потребителя сжатого воздуха. Несколько магистральных воздухопроводов образуют сеть сжатого воздуха. Кроме рассмотренных главных воздухопроводов, в компрессорной станции имеются вспомогательные воздухопроводы - наддува, продувки сосудов, сброса воздуха из предохранительных клапанов, а также трубопроводы воды, пара, масла, жидкого топлива. Устройство воздухопроводов сжатого воздуха должно обеспечивать полную безопасность работы обслуживающего и ремонтного персонала, соответствовать правилам изготовления, монтажа, содержания и обслуживания трубопроводов, находящихся под давлением.

4.5.2. Всасывающий, нагнетательный и подающий трубопроводы компрессорной станции.

Устройство, нагрев и особенно сопротивление всасывающего

воздухопровода оказывает большое влияние на коэффициент отдачи компрессора.

Рис.4.15. Классификация трубопроводов компрессорной станции [23]

Для уменьшения потерь давления длина всасывающего трубопровода не должна превышать 10 м, при необходимости поворота радиус должен быть равным трем наружным диаметрам. Во избежание нагрева всасывающий трубопровод должен прокладываться отдельно от нагнетательного неизолированного воздухопровода. В помещении компрессорной станции всасывающий воздухопровод прокладывается как в каналах, так и по стенам здания. При прокладке внутри здания всасывающие воздухопроводы подлежат теплоизоляции. За всасывающим воздухопроводом необходим постоянный контроль: измерение температуры всасывающего воздуха, проверка устойчивости и плотности соединений, устранение подсоса теплого и пыльного воздуха. Нагнетательный трубопровод должен быть достаточного сечения, коротким и го возможности прямым. При увеличении длины нагнетательного воздухопровода в поршневых компрессорных установках получается значительная потеря давления вследствие пульсирующего потока воздуха. Это снижает производительность компрессора и повышает расход электроэнергии на сжатие воздуха на 1,5-3% от общего расхода. Трубопровод между конечным охладителем (масловодоотделителем) и воздухосборником или сборным коллектором называют подающим. Размещение нагнетательного и подающего трубопроводов в машинном зале может быть верхнее (по строительным конструкциям) и нижнее (в траншеях и каналах). Верхнюю разводку трубопроводов применяют только в небольших компрессорных установках при отсутствии подъемных устройств. Трубопроводы данного типа подвержены нагреву, и если они проложены на высоте, при которой человек может получить ожог, должны иметь теплоизоляцию.

4.5.3. Сети сжатого воздуха.

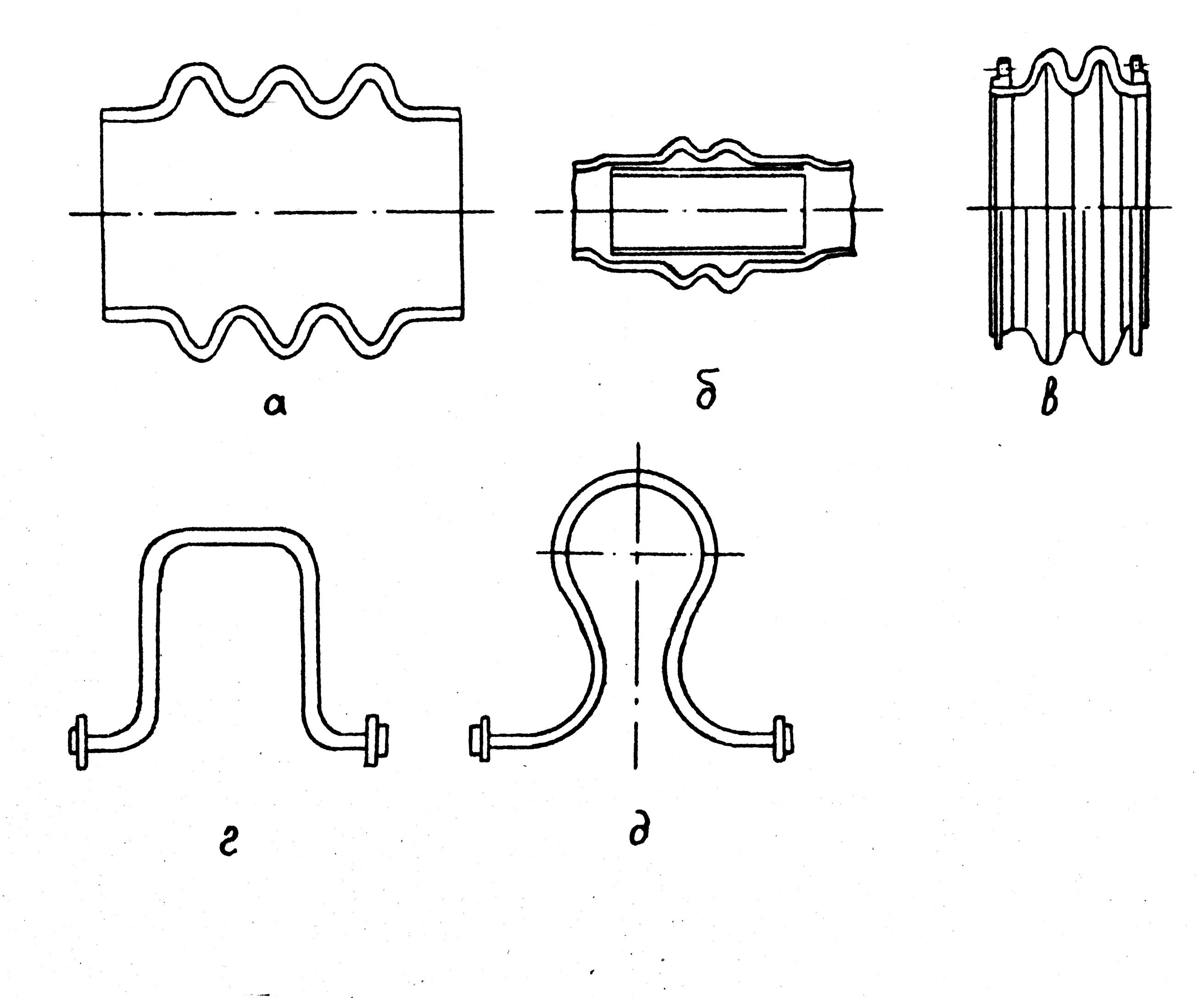

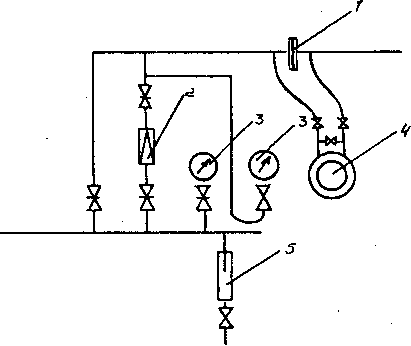

Сети сжатого воздуха подразделяются на межцеховые и внутрицеховые. Межцеховыми сетями называют сеть трубопроводов проведенную от сборного коллектора компрессорной станции до ввода в цеха. Межцеховые сети сжатого воздуха прокладываются по радиальной (тупиковой) схеме. Схема воздухопроводов должна быть рациональной и иметь минимальные потери давления и утечки. Прокладка воздухопроводов и расстановка на них арматуры должна обеспечивать и возможность проведения ремонтных работ, связанных с заменой арматуры и ликвидацией аварийных ситуаций без остановки компрессорной установки, В целях повышения надежности работы не рекомендуется устанавливать запорные органы для отключения отдельных участков межцеховой сети. Наиболее надежной считается схема, предусматривающая индивидуальную работу каждой компрессорной установки на своего потребителя, однако чаще используется параллельная работа компрессоров на сборный коллектор. Применяется надземная и подземная прокладка воздухопроводов. На территории предприятия принято совмещать прокладку сетей сжатого воздуха с тепловыми сетями. Надземная прокладка осуществляется на эстакадах и в лотках, подземная в каналах или траншеях ниже глубины промерзания грунта. При работе компрессорной станции в трубопроводах возникают температурные деформации, для восприятия которых предусматривают компенсаторы. Температура сжатого воздуха обычно не превышает 2000° С, поэтому в большинстве случаев используют подвижные опоры и самокомпенсацию путем придания трубам соответствующей формы, чаще всего П-образной. Компенсаторы применяют при давлениях примерно до 0.8МПа. На рис.4.16 показаны основные типы применяемых в настоящее время температурных компенсаторов. На воздухопроводах высокого давления компенсаторы не ставят, необходимая эластичность трубопровода обеспечивается самокомпенсацией. В воздухопроводах не должно быть зон, где могут скапливаться конденсат и масло. Для удаления конденсирующейся влаги воздухопроводы прокладываются с уклоном не меньше 0,003. Уклон воздухопроводов следует, по возможности, направлять в сторону движения воздуха. В наиболее низких точках воздухопроводов должны быть установлены дренажные устройства или влагомаслоотделители с автоматической или ручной продувкой воздухопровода. Воздухопроводы, проложенные открыто, должны быть окрашены в голубой либо серый с красными полосами цвет, а трубопровод продувки сосудов - в зеленый с красными полосами. Внутрицеховые сети сжатого воздуха начинаются от ввода воздухопровода в цех. При прокладке внутрицеховой сети используется кольцевая схема. Такая схема в отличие от тупиковой обеспечивает более надежное снабжение, потребителей сжатым воздухом, но требует больших расходов металла. Узел ввода в цех (рис.4.17) оборудуется задвижкой, отсоединяющей цех от межцеховой сети, манометром, измерительной шайбой с дифманометром для замера расхода воздуха. Если цех потребляет сжатый воздух более низкого давления, чем давление межцеховой сети, то ввод оборудуется цеховым редукционным клапаном. Редукционный клапан может устанавливаться в цеху у одного или группы потребителей сжатого воздуха пониженного давления. При наличии в цеху потребителей с резкими колебаниями расхода и при значительном удалении цеха от компрессорной станции перед вводом устанавливаются воздухосборники. Прокладка внутрицеховой сети осуществляется по строительным конструкциям цеха: колоннам, стенам, фермам перекрытия или в канале пола. Цеховые магистрали также укладываются с уклоном не менее 0,003 в направлении движения воздуха. В наиболее низких точках сети устанавливаются масловодоотделители в виде небольших цилиндрических сосудов, оборудованных в нижней части спускными кранами. В верхних точках внутрицеховая сеть оборудуется вентилями для удаления воздуха при гидроиспытаниях. Отводы к потребителям присоединяются сверху или сбоку цеховой магистрали. Это позволяет предотвратить попадание в приводной пневмомеханизм сконденсировавшейся влаги из цехового воздухопровода. Цеховая сеть воздухопроводов не подвергается значительным тепловым деформациям, поэтому прокладывается без компенсаторов. (Исключение составляет транспортировка подогретого воздуха). При прохождении воздухопровода близко от источников тепла принимают меры, предотвращающие нагрев сжатого воздуха. Если применение подогретого воздуха допустимо, его подогревают до температуры не более 180° С, подогрев осуществляют отбросным теплом. При необходимости глубокой осушки воздуха у отдельных потребителей устанавливается два силикагелиевых осушителя, работающих попеременно.

Рис.4.16.

Конструкции компенсаторов:

а,

б, в -

линзовые; г

-П-образный; д

- лирообразный

Рис.4.16.

Конструкции компенсаторов:

а,

б, в -

линзовые; г

-П-образный; д

- лирообразный

Рис.4.17. Схема узла ввода в цех:

I - измерительная шайба; 2 - редукционный клапан; 3 - манометры; 4 - дифманометр; 5 – масловодоотделитель

4.5.4. Материалы трубопроводов, фитинги, промышленная арматура

В качестве материала для трубопроводов используются стальные трубы. Для вспомогательных систем и воздухопроводов рекомендуется применять трубы из стали марки СтО - Стб. Для воздухопроводов средних диаметров (до 530 мм) применяются стальные бесшовные трубы любой прокатки из стали Ст10 и Ст20. Трубы диаметра от 530 до 1420 мм изготавливают из сталей марок 10Г2С1, 17СГ, 14ХГС, 14Г1С, 14Г2САФ. Для обеспечения необходимой конфигурации воздухопроводов и подключения требуемого оборудования используются различные детали и фланцевая арматура. К фасонным деталям относятся переходы, концентрические и эксцентрические заглушки, проходные и переходные тройники, крутозагнутые отводы. С помощью их осуществляются повороты оси трубопровода, изменение его диаметра, выполнение ответвления в трубопроводе. Соединение всех трубопроводов и присоединение к ним фасонных деталей производится сваркой. Разъемные соединения на воздухопроводах применяют в минимальном числе и только для обеспечения возможности демонтажа. Их выполняют фланцевыми и муфтовыми. Фланцевые соединения уплотняют прокладками. При низких давлениях (до 1,2 – 1,5 МПа) применяются паронит, фторопласт. Для средних давлений - фибру и металлические прокладки из красной меди и алюминия. Для высоких давлений в качестве уплотнителей используются только металлические прокладки. Тип, конструкция, основные параметры и размеры фасонных деталей на давления ОД - Ю МПа регламентируются ГОСТ 17374-77, ГОСТ 17375-77, ШСТ 17379-77, а стальная, литая, фланцевая арматура для условного диаметра 100-1600 мм и давления 1,6-20 МПа - ГОСТ 12820-80. Для управления потоком газа путем отключения или подключения трубопроводов, агрегатов, аппаратов, распределения потоков по различным направлениям, регулирования параметров потока используют монтируемые на трубопроводах специальные устройства - трубопроводную арматуру. Арматура го функциональному назначению подразделяется на запорную, регулирующую, распределительную, предохранительную и защитную. Запорная арматура предназначена для перекрытия потока среды, регулирующая - для регулирования параметров рабочей среды посредством изменения ее расхода. К регулирующей арматуре относятся регулирующие клапаны и вентили, регуляторы давления и уровня, а также дросселирующие устройства, обеспечивающие снижение давления среды. Распределительная арматура предусмотрена для распределения потока среды по различным направлениям. Предохранительная арматура предотвращает превышение давления сверх номинального путем автоматического выпуска избыточного количества газа и жидкости. К этой арматуре относятся предохранительные клапаны, мембранные разрывные устройства и импульсные предохранительные устройства. Защитная арматура обеспечивает отключение части трубопровода или системы в случае аварийных изменений параметра среды. К этой арматуре относятся обратные клапаны, отключающие устройства, отсечные клапаны, задвижки и краны.

4.5.5. Расчет диаметров воздухопроводов и потерь напора в них.

Цель гидравлического расчета состоит в нахождении конструктивных характеристик всасывающего, напорного, подающего воздухопроводов и трубопроводов внешней воздушной сети. Кроме этого, на основании гидравлического расчета определяется расчетное давление на компрессорной станции необходимое для подачи воздуха в воздухопроводную систему и обеспечение номинального давления у потребителей. Выбор диаметра всасывающего воздухопровода должен обеспечивать потери давления в нем не более 30-50 мм. в. ст. При этом скорость воздуха не должна превышать для центробежных и поршневых компрессоров двойного действия 10-12 м/с, а для поршневых компрессоров простого действия - 5-6 м/с. Диаметр всасывающего трубопровода определяется по формуле:

(4.1)

(4.1)

где Q - производительность компрессора, отнесенная к условиям всасывания, м3 /с; V - нормируемая скорость воздуха. Потери давления в трубопроводе вычисляются по формуле:

(4.2)

(4.2)

где ρвозд - плотность воздуха при давлении всасывания; l - длина всасывающего трубопровода; λ – коэффициент трения воздуха (будет определен ниже). Расчетные диаметры воздухопроводов работающих под давлением, и потери напора в них определяют с учетом сжатия воздуха и соответствующего повышения его температуры. Изменение температуры воздуха за счет теплообмена воздухопровода с окружающей средой считается незначительным, и им пренебрегают. Расход сжатого воздуха, транспортируемого по трубопроводу Qсж, м3 /с, Равен:

(4.3)

(4.3)

где d - диаметр, м; V - скорость воздуха, м/с. Из формулы (4. 3) искомый диаметр трубопровода найдется в следующем виде:

(4.4)

(4.4)

Масса воздуха, проходящего по трубопроводу в единицу времени, независимо от его сжатия является постоянной

Qн·ρн= Qсж·ρсж ,

Откуда:

Qсж= Qн·ρ/ ρсж, (4.5)

где

Qн,

ρн

-1,29 кг/м3

- соответственно расход воздуха, м3/с,

и плотность воздуха при нормальном

давлении и температуре;

ρсж

- плотность сжатого воздуха, кг/м3.

Из уравнения состояния

плотность сжатого воздуха

определяется в следующем виде:

плотность сжатого воздуха

определяется в следующем виде:

(4.6)

(4.6)

где Тсж=tсж+273 - температура сжатого воздуха; Р - абсолютное давление (среднее) на расчетном участке, кг/м2 ; R= 29,27 - газовая постоянная, кг·м/кг·°С или R= 287,14, дж/ кг· °К, если Р, Н/м2 Подстановка (4.5) с учетом (4.6) в (4.4) позволяет получить расчетную формулу для определения диаметров рассматриваемых участков воздухопровода

,

(4.7)

,

(4.7)

Температура сжатого воздуха в нагнетательном трубопроводе может быть определена с достаточной точностью в предположении адиабатного процесса сжатия по формуле:

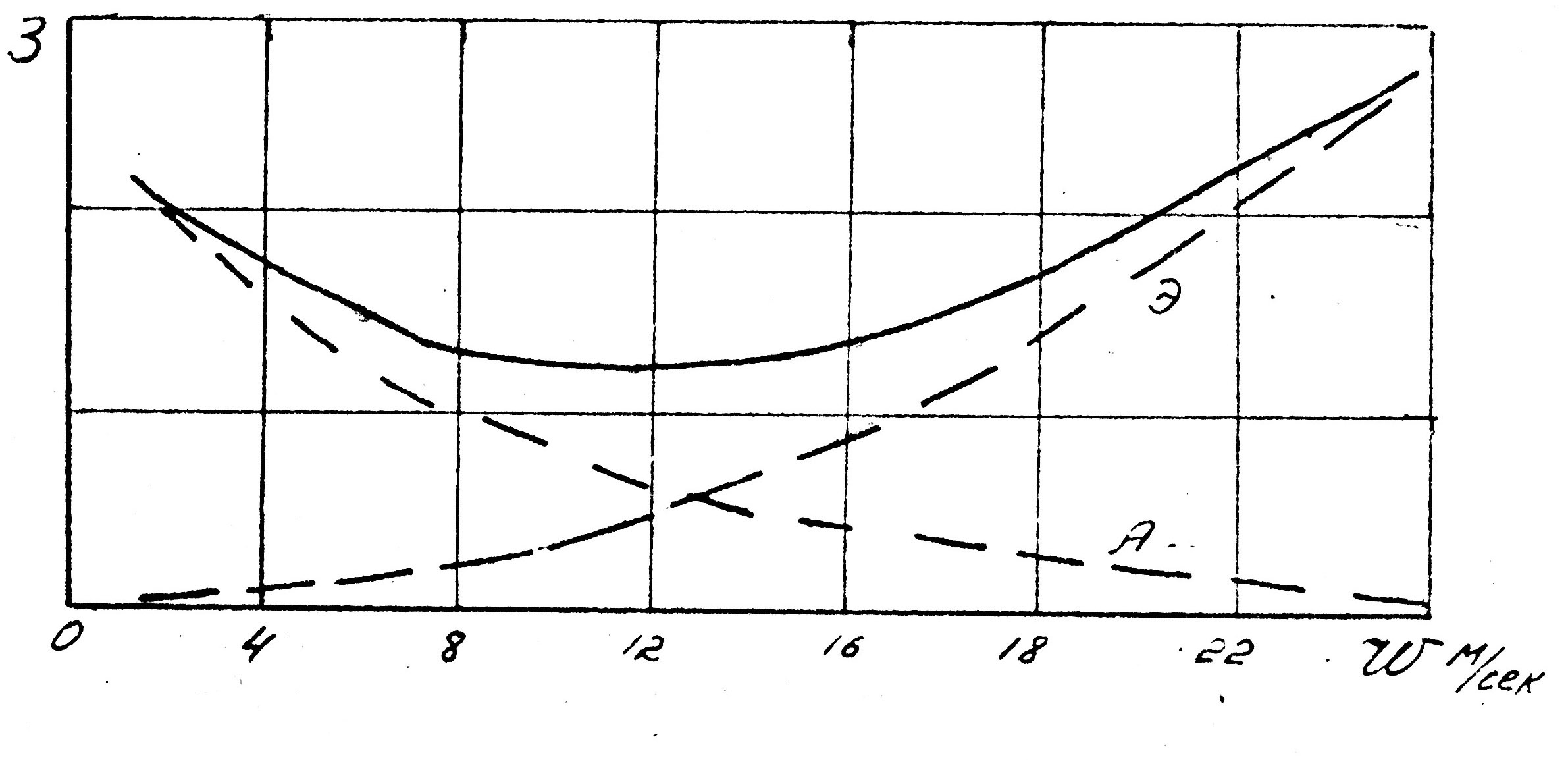

где Тн, Рн - соответственно температура и давление воздуха перед конечной секцией компрессора. В промышленных компрессорных установках обычно Тн’= Тн·∆Т, где Тн - температура на всасывании. Величина ∆Т лежит в пределах 10-15° и обуславливается особенностями и типом системы промежуточного охлаждения компрессора. Величина Р определяется оптимальным распределением давлений между секциями при многоступенчатом сжатии. Скорость воздуха в нагнетательном трубопроводе не должна превышать 10-15 м/с, для центробежных и поршневых компрессоров двойного действия и 6 м/с - для компрессоров простого действия. Исходя из данного ограничения и на основании формулы (4.7) определяется диаметр трубопроводов данного типа. Для расчета трубопроводов межцеховой воздушной сети предварительно выявляют расходы воздуха го потребителям (см. §3.1). Составляется схема сети воздухопроводов, и далее находятся длины расчетных участков воздухопровода, выявляются устанавливаемая на участках сети трубопроводная арматура и расходы воздуха транспортируемого по этим участкам. Выбирается расчетная магистраль воздухопровода, имеющая наибольшее протяжение от компрессорной станции до наиболее удаленного пневмоприемника и, как правило, характеризуемая наибольшими гидравлическими потерями. В формуле (4.7) скорость воздуха находится из следующих условий. Гидравлические сопротивления трубопроводов желательно иметь возможно малыми для уменьшения потерь и соответственно эксплуатационных затрат, для чего необходимо увеличивать диаметр труб, снижая скорость потока воздуха. Однако при этом будут расти расходы на монтаж и содержание трубопровода, а также амортизационные расходы. В [5] представлен график (рис.4.18), из которого видно, что оптимальная с экономической точки зрения скорость воздуха в трубопроводах воздушной сети находится в пределах 10-15 м/ с. Для длинных трубопроводов (свыше 200 м) допускают увеличение скорости до 20 м/ с; для коротких трубопроводов (до 100 м) и шлангов рекомендуется скорость до 10 м/ с. Расчет внутрицеховых воздушных сетей проводится аналогично межцеховым при некоторых упрощающих допущениях. Для надежного поступления воздуха к потребителям, удаленным от ввода, скорости в цеховых трубопроводах принимаются не более 8-12 м/с и даже 4-8 м/с для воздуховодов малых диаметров. Исходя из расходов сжатого воздуха и принятых скоростей, диаметры трубопроводов цеховых магистралей при тупиковой схеме определяются по формуле (4.7). Отводы к отдельно потребителям определяются по максимальным расходам и предельно допустимым скоростям. Магистрали при кольцевой схеме принимаются одного диаметра, который определяется по расходу в одном направлении в размере 0,7 от общего расхода всех потребителей, охватываемых кольцом. Расчетное давление воздуха на компрессорной станции, необходимое при подаче его в воздухопроводную систему, определяется по выражению:

Робщ=∆РВС+∆РТР+∆Ризб+∆РН , (4.8)

Рис.4.18.

Зависимость экономических затрат 3 от

скорости потока W

по данным [5]: А - амортизационные затраты;

Э-эксплуатанионные затраты.

Рис.4.18.

Зависимость экономических затрат 3 от

скорости потока W

по данным [5]: А - амортизационные затраты;

Э-эксплуатанионные затраты.

где

РН

- номинальное давление воздуха у

потребителя; ∆РВС

- потери давления на трение и местные

сопротивления в трубопроводах

компрессорной станции (ориентировочно

южно принять равным 3-5 кПа); ∆РТР

- потери давления на трение и местные

сопротивления по наиболее протяженной

ветви воздухопровода; ∆Ризб

- избыточное или резервное давление

(принимается разным 0,5кПа). По формуле

Дарси-Вейсбаха потери напора на трение

по рассматриваемой

ветви воздухопровода представляются

в виде:

(4,9)

где li

- длина соответствующего участка

рассчитываемой ветви воздухопровода,

м; lэкв

- дополнительная длина участка сети,

эквивалентная

местным сопротивлениям на нем, м,

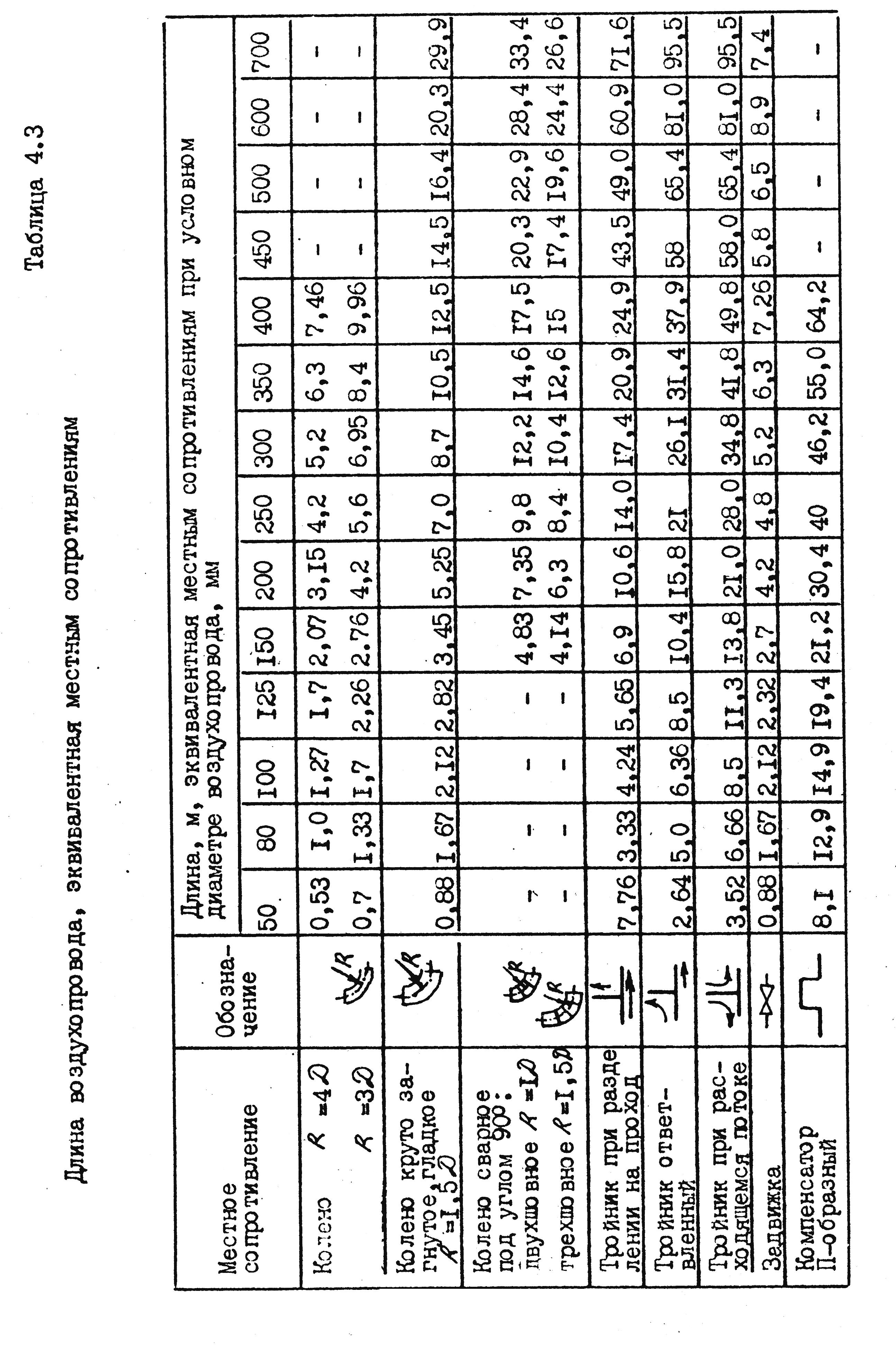

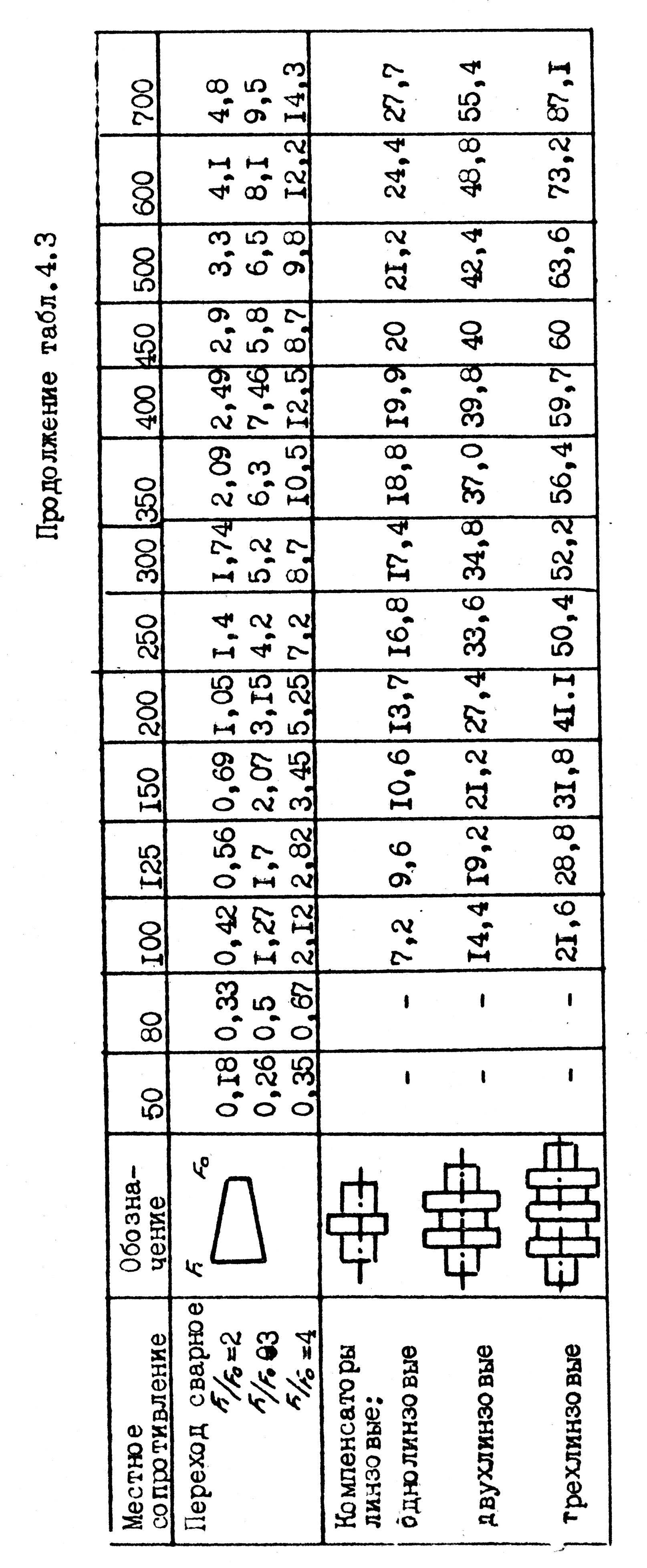

табл.4.3; λi

- коэффициент трения воздуха.

Потери давления в рассматриваемой ветви

составят:

(4,9)

где li

- длина соответствующего участка

рассчитываемой ветви воздухопровода,

м; lэкв

- дополнительная длина участка сети,

эквивалентная

местным сопротивлениям на нем, м,

табл.4.3; λi

- коэффициент трения воздуха.

Потери давления в рассматриваемой ветви

составят:

Коэффициент λi может быть вычислен по эмпирической формуле

(4.10)

(4.10)

где k - шероховатость стенок стальных труб (можно принять равной 0,0001 м); ν - кинематическая вязкость воздуха, м2 /с (рис. 4.19); Qсжi - расход воздуха на соответствующем участке.

Рис.

4.19. Зависимость коэффициента кинематической

вязкости

от температур для воздуха (по данным

[25])

Рис.

4.19. Зависимость коэффициента кинематической

вязкости

от температур для воздуха (по данным

[25])

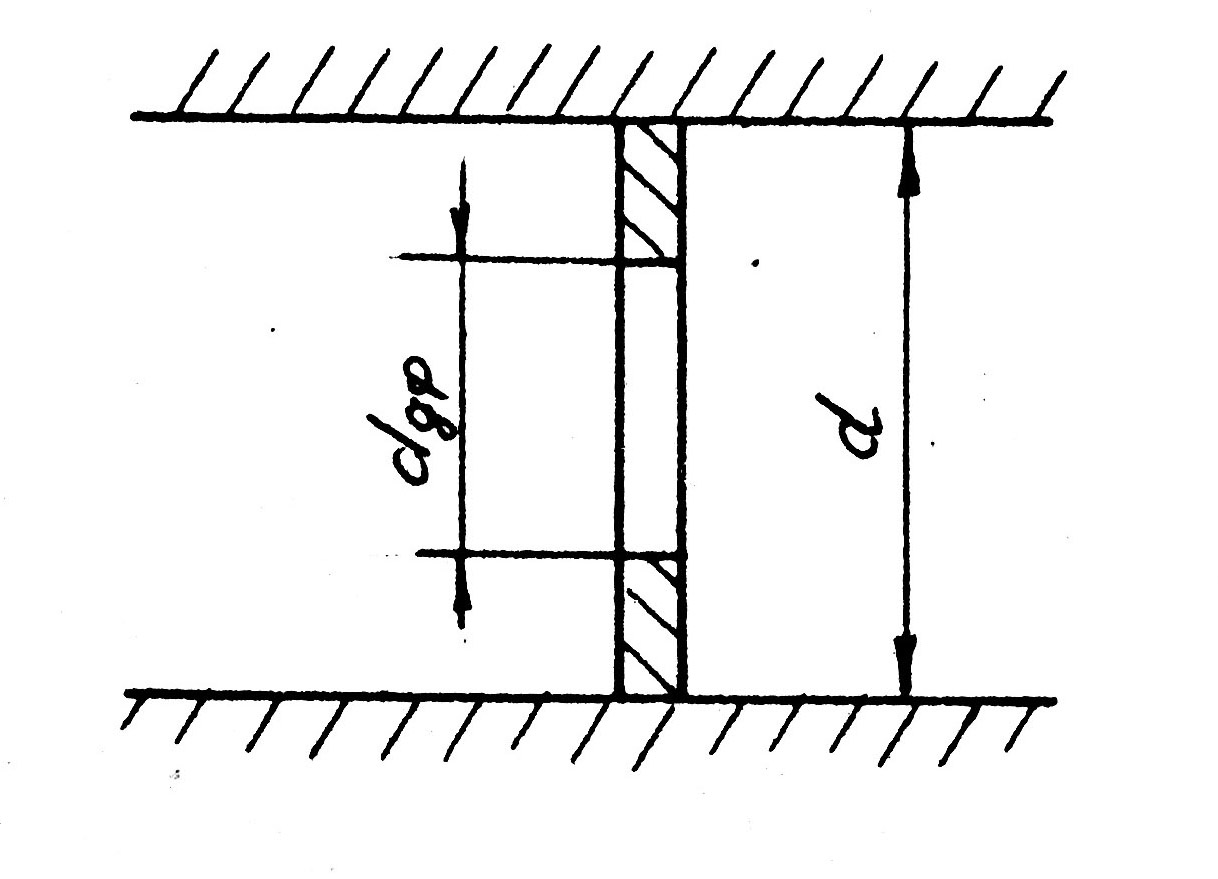

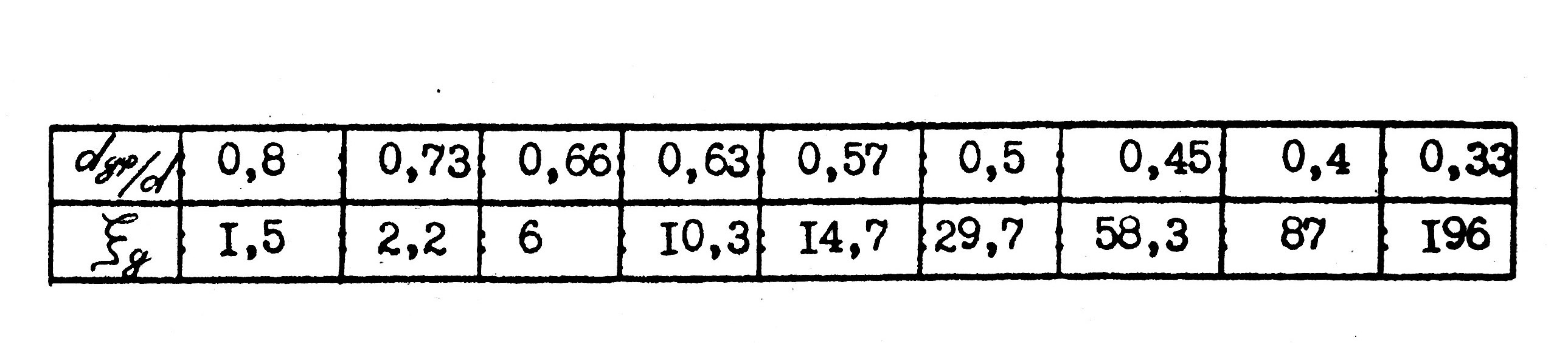

У пневмоприемников на ответвлениях сети от расчетной магистрали возможно превышение давления над номинальным. Такой режим для потребителей сжатого воздуха недопустим. Избыток давления ∆Р должен быть сработан на увеличенном гидравлическом сопротивлении ответвления за счет уменьшения диаметра труб. Если избыточное давление воздуха при уменьшении диаметров труб не может быть израсходовано, устанавливают на рассматриваемом участке сети диафрагмы, диаметры отверстий которых определяются из табл. 4.4. При этом величина коэффициента сопротивления ζg находится по формуле:

,

(4.11)

,

(4.11)

Рис.4.20 . Установка диафрагмы на трубопроводе.

Таблица 4.4

Зависимость коэффициента местного сопротивления диафрагмы от отношения dдф/d

4.5.6.

Конструктивный расчет воздухопроводов

4.5.6.

Конструктивный расчет воздухопроводов

Конструктивный расчет воздухопроводов сводится к определению предельной толщины стенки труб и определению допустимого пролета между опорами. Толщина стенок стальных труб, выбранных для воздухопровода, должна быть не меньше предельной или допустимой. Допустимая толщина стенок стальных труб определяется по формуле:

(4.2)

(4.2)

где Р - расчетное давление в трубопроводе, Па; Дн - наружный диаметр трубы, мм; ς доп - допускаемое напряжение на растяжение, Па, в зависимости от температуры транспортируемого воздуха (табл.4.5); - коэффициент прочности шва; для безшовных труб φ=1; для труб, соединяемых автоматической и ручной электросваркой, φ =0,85; для газовое сварки φ=0,7; С - прибавка, учитывающая минусовой допуск толщины стенки трубы и возможное утонение при изгибе; С принимается равной 15-20% от δ , но не менее 0,5 мм.

Таблица 4.5

Допускаемые напряжения на растяжение для труб из углеродистых и легированных сталей ς, МПа [24]

Температура |

Марки стали |

||||||

|

Ст2сп |

Ст3сп |

10 |

20 |

10Г2С |

15ГС |

16ГС |

20 |

127 |

137 |

127 |

144 |

173 |

181 |

166 |

150 |

115 |

126 |

117 |

135 |

166 |

170 |

152 |

200 |

111 |

121 |

113 |

132 |

163 |

165 |

147 |

250 |

107 |

117 |

110 |

129 |

161 |

162 |

142 |

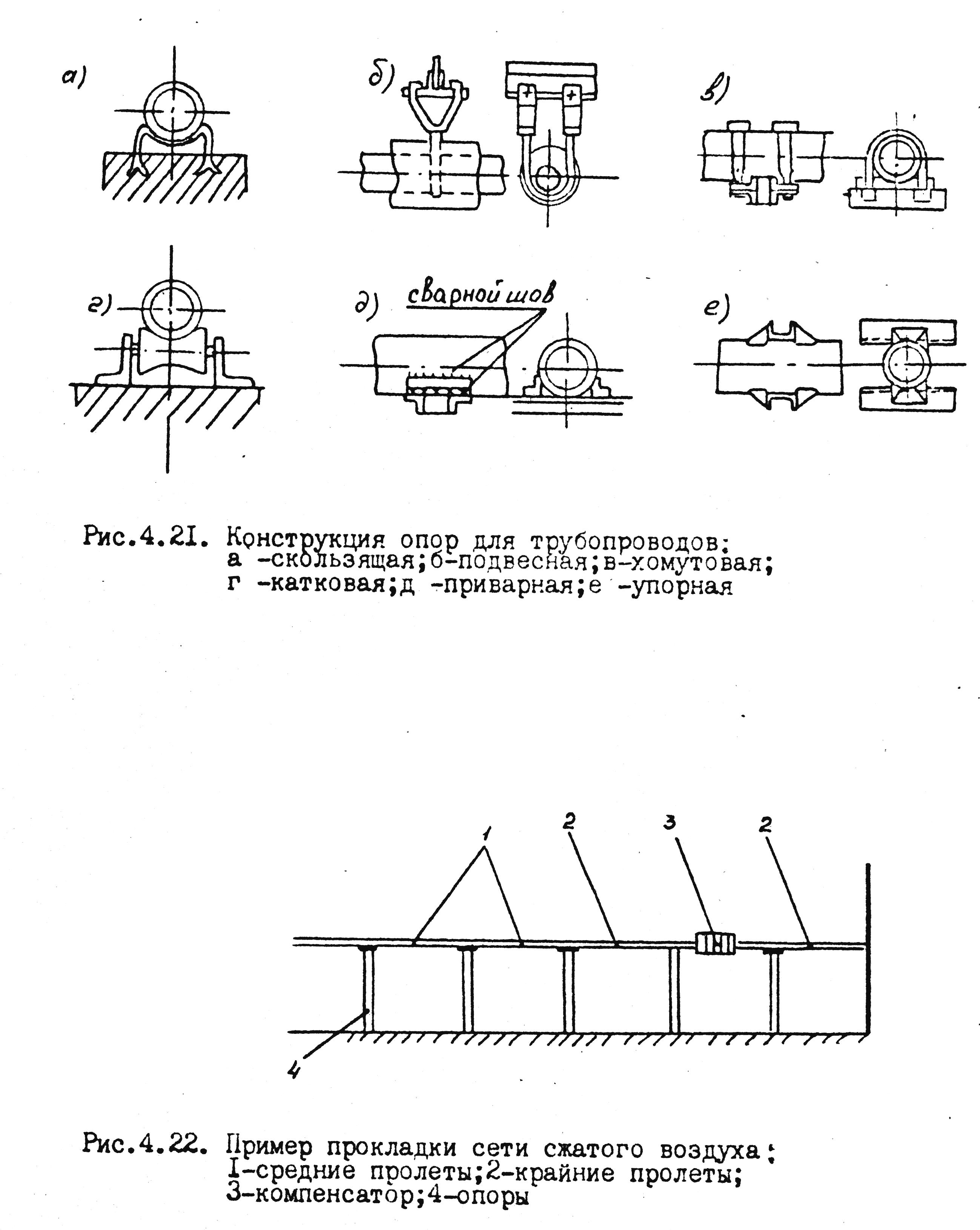

Конструкция опор для трубопроводов зависит от расположения труб (рис. 4.21). В непроходных каналах и других малодоступных местах и при отсутствии поперечного перемещения трубопровода применяют скользящие опоры (рис.4.21 а, г). При прокладке трубопроводов год перекрытиями и площадками и возможности продольного и поперечного их перемещения применяют подвесные опоры (рис.4.21 б). В точках жесткого крепления трубопровода (фиксирующие пункты или мертвые точки), когда необходимо воспринять осевое усилие трубопровода и обеспечить его деформацию в сторону компенсирующего устройства, применяют неподвижные опоры (рис.4.21 в, д, е). При определении допустимого пролета трубопровода различают средние и крайние пролеты (рис.4.22). Расстояние между опорами трубопровода при стационарном потоке газа определяется го величине максимально допустимого прогиба

многоопорной балки

(4.13)

(4.13)

где n - коэффициент перегрузки рабочего давления в трубопроводе, принимается равным 1,2; δ - толщина стенки, мм; Дн -наружный диаметр, мм; ς, Па ; P, Па ; W - момент сопротивления поперечного сечения трубы, м3 (табл. 4.7.) ; а -нагрузочный коэффициент, определяемый в зависимости от метода монтажа трубопровода, н/м. Существует два метода монтажа трубопроводов - разрезной и плетьми. При разрезном методе монтажа трубопровод монтируется отдельными секциями, равными длине расстоянию между опорами (соединение производится на опорах). При монтаже плетьми трубы свариваются на земле в плети, значительно превышающие длине расстояния между опорами, и забрасываются на опоры с помощью кранов. Значения коэффициента а принимаются: при монтаже плетьми:

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 );(4.14)

при разрезном методе монтажа

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 ); (4.15)

а=а1(qТР· n1+qиз· n2+ qпр· n3+ qлед· n4 ); (4.16)

При втором методе выбирается большее из значений (4.15) и (4.16). В формулах (4.14) - (4.16): qТР - вес погонного метра трубы, н/м; qиз - вес изоляции на единицу длины трубы, н/м; qпр - вес транспортируемого продукта в единице длины трубы, н/м; qлед - вес обледенения одного метра трубы, н/м; коэффициенты перегрузки (n1=1,1, n2 , n3=1,2 n4=1,3);

а1

, а2

, а3

,а4,-

коэффициенты, принимаемые

в зависимости от метода

монтажа (табл.4.6).

Расстояния между опорами обычно

принимаются от 3 до 7 м.

Допустимый

крайний пролет трубопровода принимается

в размере 80 %

от величины среднего пролета.

Если отношение толщины стенки трубы к

диаметру:

0,007,

то

трубу, уложенную на опоры, необходимо

проверить на устойчивость.

0,007,

то

трубу, уложенную на опоры, необходимо

проверить на устойчивость.

Для обеспечения устойчивости круговой формы поперечного сечения должно соблюдаться условие:

(4.17)

(4.17)

где lp – принятое значение среднего пролета трубопровода, м.

Таблица 4.6

Значения коэффициента а.

Метод монтажа |

Коэффициент |

Значения |

Неразрезной |

|

8,33 |

Разрезной |

|

12,5 |

|

|

4,17 |

|

|

8,33 |

Таблица 4.7

Стальные трубы.

Наружный диаметр,мм |

Внутренний диаметр,мм |

Толщина стенки,мм |

Масса 1 м трубы, кг |

Объем

1 м,

* |

Экватор-ый момент сопротив-ия,

* |

38 |

33 |

2,5 |

2,15 |

0,855 |

2,33 |

45 |

40 |

2,5 |

2,6 |

1,26 |

3,52 |

57 |

51 |

3,0 |

4,0 |

2,04 |

6,85 |

76 |

70 |

3,0 |

5,4 |

3,85 |

12,1 |

89 |

82 |

4,0 |

7,3 |

5,34 |

18,1 |

108 |

100 |

4,0 |

10,2 |

7,86 |

35,2 |

133 |

125 |

4.0 |

12,7 |

12,3 |

51 |

159 |

150 |

5,5 |

17,2 |

17,7 |

82,1 |

194 |

184 |

5 |

23,2 |

26,7 |

129 |

219 |

207 |

6 |

31,5 |

33,4 |

210 |

273 |

259 |

7 |

46,7 |

52,7 |

384 |

325 |

309 |

8 |

62.5 |

75,4 |

648 |

377 |

359 |

9 |

81,5 |

102 |

950 |

426 |

408 |

9 |

91,6 |

131 |

1310 |

426 |

414 |

6 |

62,0 |

135 |

920 |

480 |

466 |

7 |

80,5 |

169,5 |

1210 |

530 |

514 |

8 |

103 |

207 |

1730 |

630 |

612 |

9 |

137 |

295 |

2740 |

720 |

700 |

10 |

174 |

385 |

4040 |

820 |

800 |

10 |

200 |

502 |

5000 |

920 |

898 |

11 |

246 |

636 |

7950 |

1020 |

996 |

12 |

298 |

784 |

8800 |

1120 |

1096 |

12 |

326 |

944 |

11600 |

1220 |

1192 |

14 |

415 |

1120 |

16300 |

1420 |

11392 |

14 |

462 |

1530 |

22500 |