О стальная

часть газа (около 10 %), содержащая основную

массу пыли выводится через другой штуцер

и обычно подвергается дополнительной

очистке в циклонах. Аппараты этого типа

более компактны, чем пылеосадительные

камеры, однако также пригодны только

для грубой очистки.

стальная

часть газа (около 10 %), содержащая основную

массу пыли выводится через другой штуцер

и обычно подвергается дополнительной

очистке в циклонах. Аппараты этого типа

более компактны, чем пылеосадительные

камеры, однако также пригодны только

для грубой очистки.

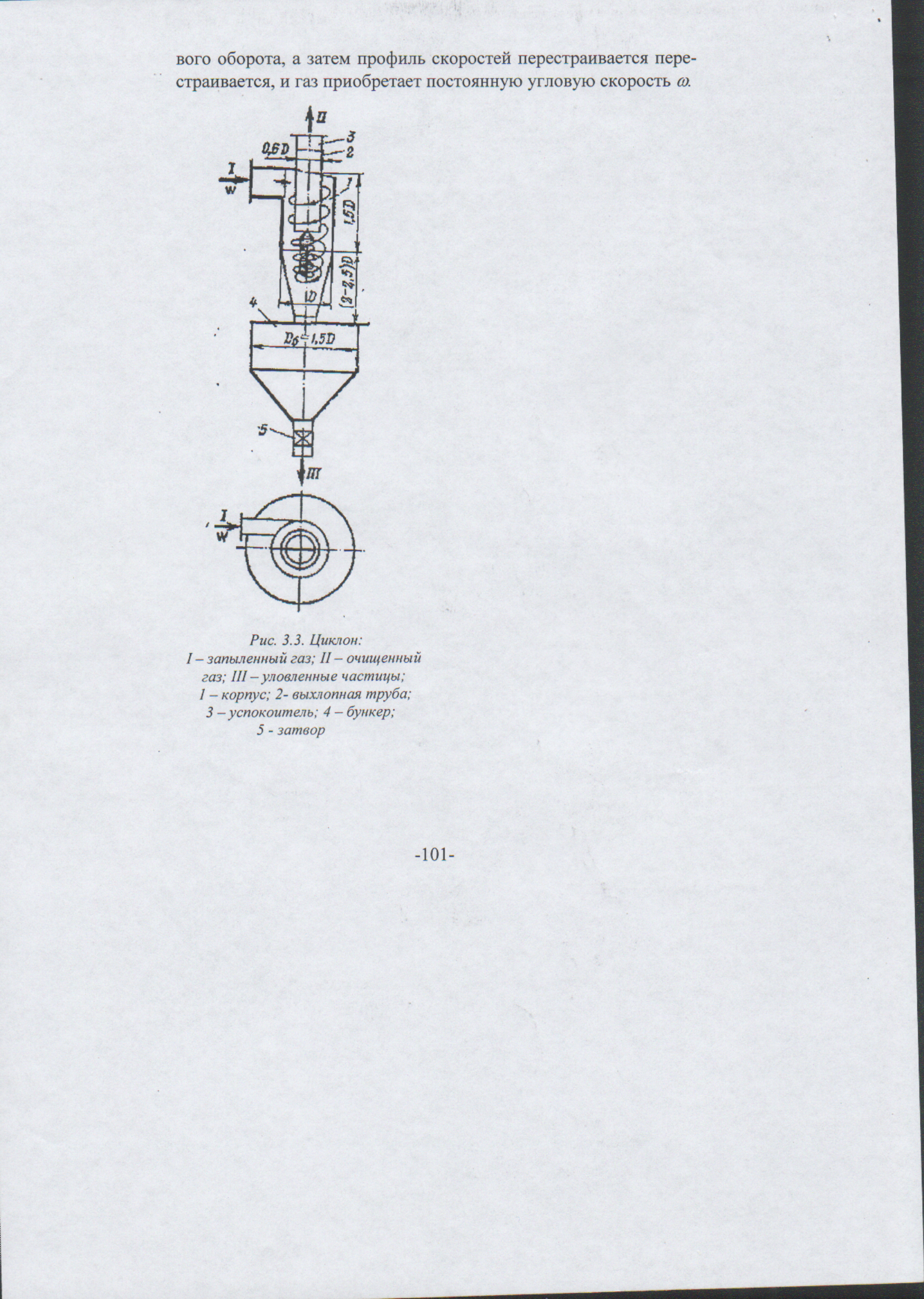

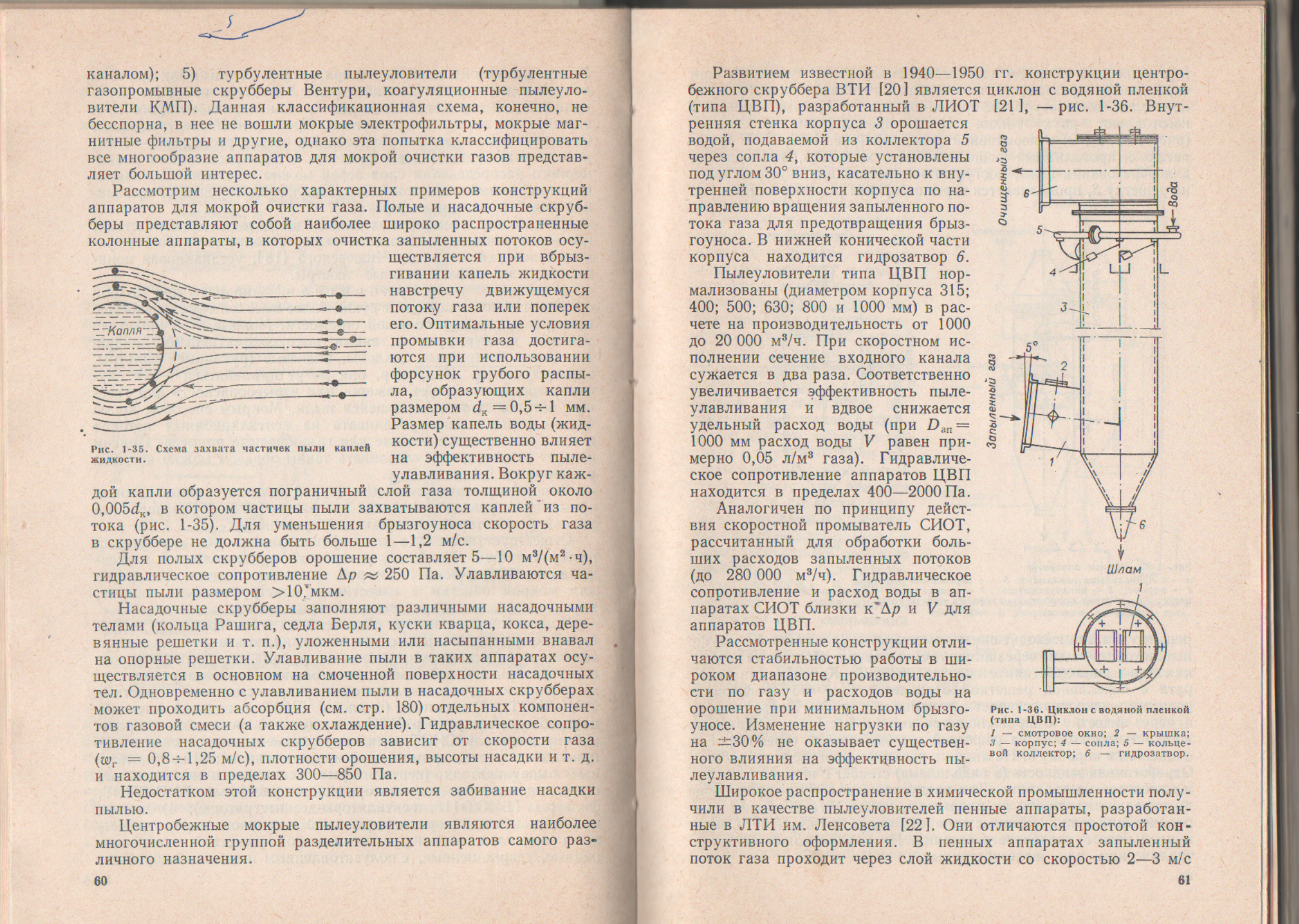

Циклоны (рис.3.3). В циклон запыленный воздух вводится со скоростью 15 – 25 м/с тангенциально и получает вращательное движение Частицы пыли под действием центробежной силы перемещаются к периферии и, достигнув стенки, нап-

равляются в бункер, Газ, совершив 1,5 – 3 оборота в циклоне, поворачивает вверх и выводится через

центральную выхлопную

трубу.

В циклоне центробе-

жная сила зависит от ско-

Рис. 3.3. Циклон: рости вращения газа, ко-

1 запыленный газ;II очищенный газ: торую в первом прибли-

III уловленные частицы; 1 корпус: жении можно принять

2 выхлопная труба; 3 успокоитель; равной скорости газа во

4 бункер; 5 затвор входном патрубке w.

Однако, с постоянной линейной скоростью газ движется в

циклоне лишь в течение первого оборота, а затем профиль ско-

ростей перестраивается, и газ приобретает постоянную угловую

скорость . Поскольку линейная и угловая скорости связаны

соотношением w= r, на периферии газ имеет большую линей-

ную скорость.

Степень очистки в циклоне сначала быстро возрастает с увеличением скорости, а затем мало изменяется,

Сопротивление же при этом увеличивается пропорционально квадрату скорости.

Чрезмерно большая скорость движения газа в циклоне приводит к повышению гидравлического сопротивления, уменьшению степени очистки вследствие вихреобразования и выноса уловленных частиц в поток очищенного газа.

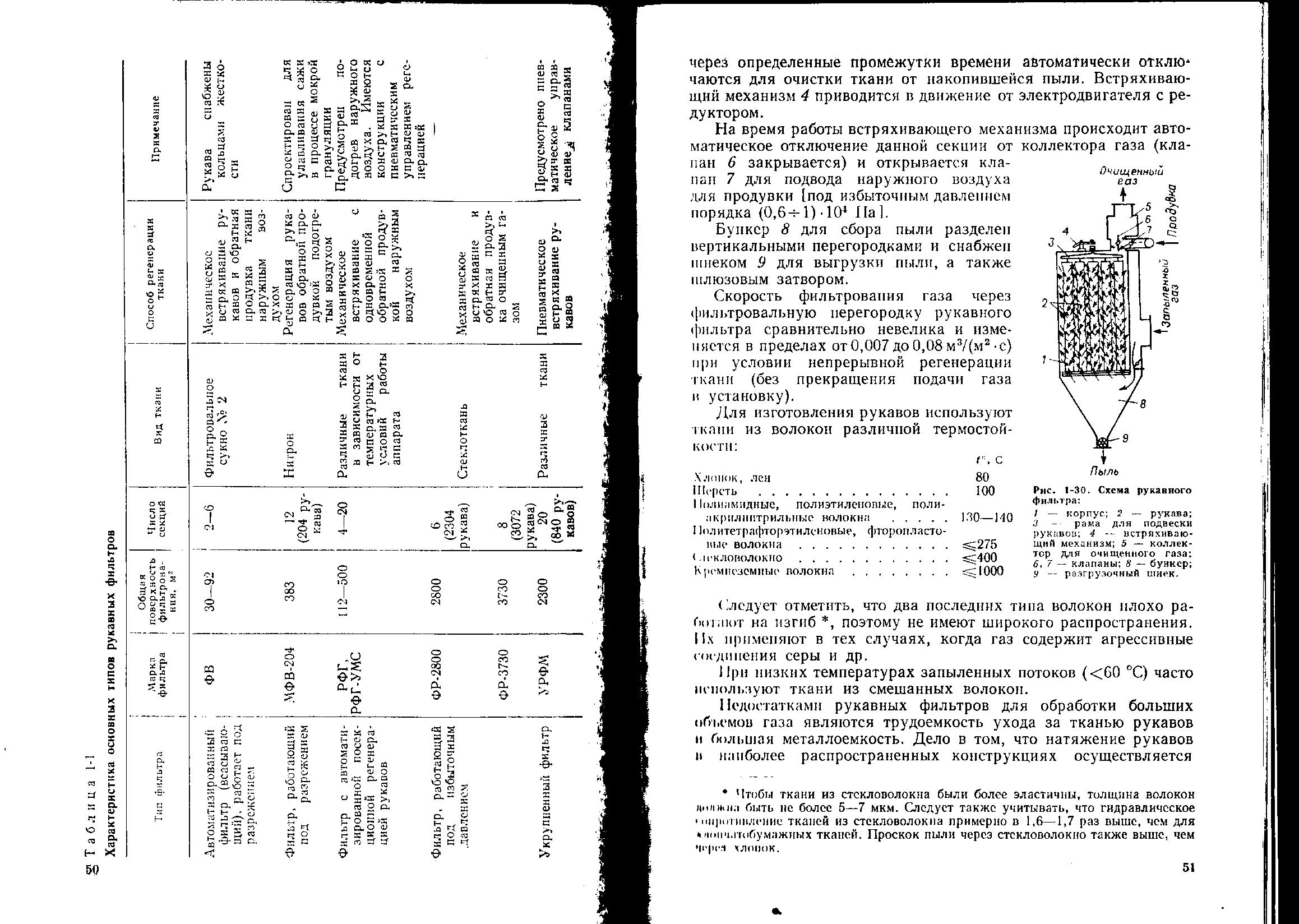

Рукавные фильтры. Рассмотренные выше способы очистки не позволяют эффективно улавливать мелкие частицы (диаметром менее 20 мкм). Так, если КПД циклона при улавливании частиц диаметром 20 мкм составляет 90 %, то частицы диаметром 10 мкм улавливаются только на 65 %.

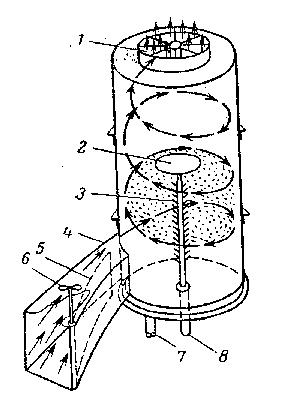

Для очистки потоков от мелких частиц применяют рукавные фильтры (рис. 3,4), которые эффективно улавливают мелкие частицы и обеспечивают содержание пыли в очищенном газе менее 5 мг/м3.

Фильтр представляет собой группу параллельно соединенных цилиндрических тканевых рукавов диаметром 150–200 мм и длиной до 3 м, размещенных в корпусе аппарата. Для сохранения формы рукава имеют вшитые в них проволочные кольца. Верхние концы рукавов закрыты и подвешены к раме, соединенной со встряхивающим механизмом, установленным на крышке фильтра. Нижние концы рукавов закреплены замками на патрубках распределительной (трубной) решетки. В верхней части аппарата находятся коллектор очищенного газа и клапаны 6 (для вывода очищенного газа) и 7 (для подачи продувочного воздуха). Запыленный воздух поступает в аппарат и распреде-

ляется

по отдельным рукавам.

ляется

по отдельным рукавам.

Частицы пыли оседают на вну-

тренней поверхности рукавов, а

очищенный газ выходит из аппара-

та. Поверхность фильтра очищает-

ся встряхиванием рукавов и обрат-

ной продувкой.

На время продувки встряхива-

вающего механизма происходит

автоматическое отключение рука-

вов от коллектора очищенного га-

за (клапан 6 закрывается) и откры-

вается клапан 7, через который в

аппарат подается для продувки на-

ружный воздух.

Бункер 8 для сбора пыли снаб-

жен шнеком для выгрузки пыли и

шлюзовым затвором.

Рис. 3.4. Рукавный фильтр: Фильтрация происходит при

1 корпус; 2 рукава; 3 рама для постоянной скорости до получе-

подвески рукавов; 4 встряхиваю- ния определенной величины пе-

щий механизм; 5 коллектор очи- репада давления, равной 0,015

щенного газа; 6, 7 клапаны; 8 0,030 МПа. Скорость фильтрации

бункер; 9 разгрузочный шнек зависит от плотности ткани и со-

ставляет обычно 50200м3/(м2ч).

При очистке потоков, имеющих повышенную температуру

(выше 100 0С), используют стеклоткань, углеродную ткань и др.

При наличии химически агрессивных примесей применяют сте-

клоткань и различные синтетические материалы.

Недостатками рукавных фильтров для обработки больших

объемов газов являются трудоемкость ухода за тканью рукавов и сравнительно большая металлоемкость.

Большим достоинством этих фильтров является высокая степень очистки от тонкодисперсной пыли (до 9899 %). Очень

часто для предварительной очистки от грубодисперсной пыли перед рукавным фильтром устанавливают циклон в качестве первой ступени очистки.

Электрофильтры используют для очистки запыленных потоков от наиболее мелких частиц (пыли, туманов) диаметром до 0,01 мкм. Поскольку частицы пыли обычно нейтральны, им необходимо сообщить заряд. При этом мелким частицам можно сообщить большой электрический заряд и создать благоприятные условия для их осаждения, не достижимые в поле силы тяжести или центробежной силы.

Для сообщения взвешенным в газе частицам электрического заряда газ предварительно ионизируют. С этой целью поток пропускают между двумя электродами, создающими неоднородное электрическое поле. Размеры электродов должны существенно различаться, чтобы создать значительную разность напряженностей поля. Обычно для этого один электрод выполняется в виде тонкой проволоки диаметром 13 мм, а второй в

виде соосного цилиндра диаметром 250300 мм или в виде плоских параллельных пластин.

Вследствие значительной разности площадей электродов вблизи электрода малой площади возникает местный пробой газа (корона), приводящий к его ионизации.

Коронирующий электрод соединен с отрицательным полюсом источника напряжения. Для воздуха критическое напряжение, при котором образуется корона, составляет около 30 кВ. Рабочее напряжение в 1,52,5 раза больше критического и обычно находится в пределах 4075 кВ.

Электрофильтры работают на постоянном токе, поэтому установка для электроочистки запыленных потоков включает кроме электрофильтров подстанцию для преобразования электрического тока.

Электрофильтры с осадительными электродами из труб называются трубчатыми, а с плоскими электродами – пластинчатыми. Электроды могут быть сплошными или из металлической сетки.

Скорость движения газа в электрофильтре обычно принимают равной 0,751,5 м/с для трубчатых фильтров и 0,5 1,0 м/с – для пластинчатых. При таких скоростях можно достичь степени очистки, близкой к 100 %. Гидравлическое сопротивление электрофильтров составляет 50200 Па, то есть меньше, чем циклонов и тканевых фильтров.

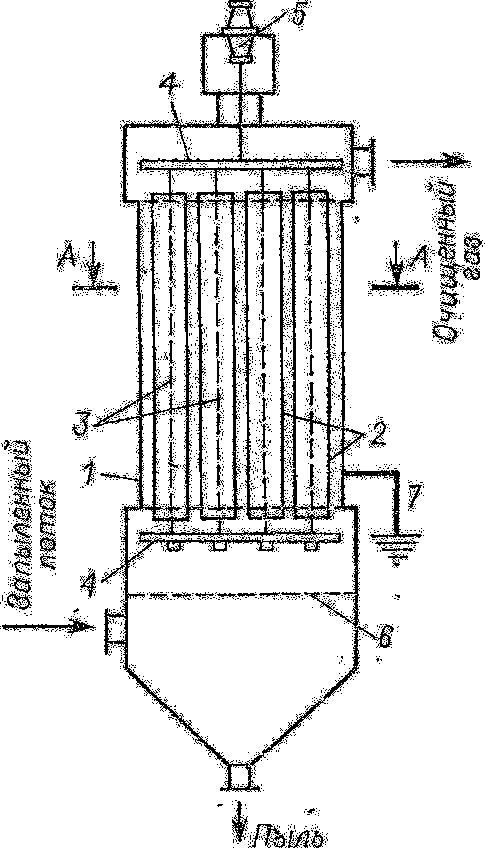

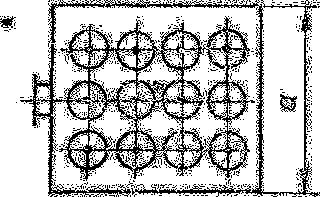

На рис. 3.5 представлена схема трубчатого электрофильтра. В трубчатом электрофильтре в камере 1 расположены осадительные электроды 2 высотой h = 36 м, выполненные из труб диаметром 150300 мм. По осям труб натянуты коронирующие электроды 3 (диаметром 13 мм), которые закреплены между рамами 4 (во избежание их раскачивания). Рама 4 соединена с опорно-проходным изолятором 5. Запыленный газ входит в аппарат через распределительную решетку 6 и равномерно распределяется по трубам. Под действием электрического поля частицы пыли осаждаются на электродах 2 и периодически удаляются из аппарата.

В пластинчатом электрофильтре коронирующие электроды натянуты между параллельными поверхностями осадительных электродов, расстояние между которыми составляет 250350 мм.

В большинстве случаев при удалении пыли с осадительных электродов применяют специальные встряхивающие механизмы (обычно ударного действия). С целью повышения производительности электрофильтра запыленный газ иногда увлажняют, т.к. при толстом слое пыли на электроде напряжение падает, что приводит к снижению производительности аппарата. Для нормальной работы электрофильтров необходимо следить за чистотой как осадительных, так и коронирующих электродов, ибо пыль, попавшая на коронирующий электрод, действует как изолятор и препятствует образованию коронного разряда.

Электрофильтры можно применять для различных рабочих условий (горячий газ, влажный газ, газ с химически активными примесями и т.п.), что делает этот вид газоочистного оборудования весьма эффективным при санитарной очистке.

Рис. 3.5. Схема трубчатого электрофильтра

1 – корпус; 2 –осадительный электрод; 3 – коронирующий электрод;

4 – рама; 5 – изолятор; 6 – распределительные решетки; 7 – заземление

На практике нашли применение и ультразвуковые газоочистительные установки, в которых для увеличения пылеулавливания используется укрупнение (коагуляция) частиц посредством воздействия на поток упругих акустических колебаний звуковой и ультразвуковой частоты.

Эти колебания вызывают вибрацию частиц пыли, в результате чего растет число их столкновений и прооисходит коагуляция (слипание частиц при соприкосновении друг с другом), значительно облегчающее осаждение.

Процесс коагуляции происходит при уровне акустических колебаний не менее 145150 дБ и частоте 250 кГц. Скорость пылегазового потока w при этом не должна превышать величины wкр, определяемой силами сцепления в данной неоднородной системе. При w > wкр агрегаты скоагулированных частиц разрушаются. Существуют также пределы концентраций дисперсной

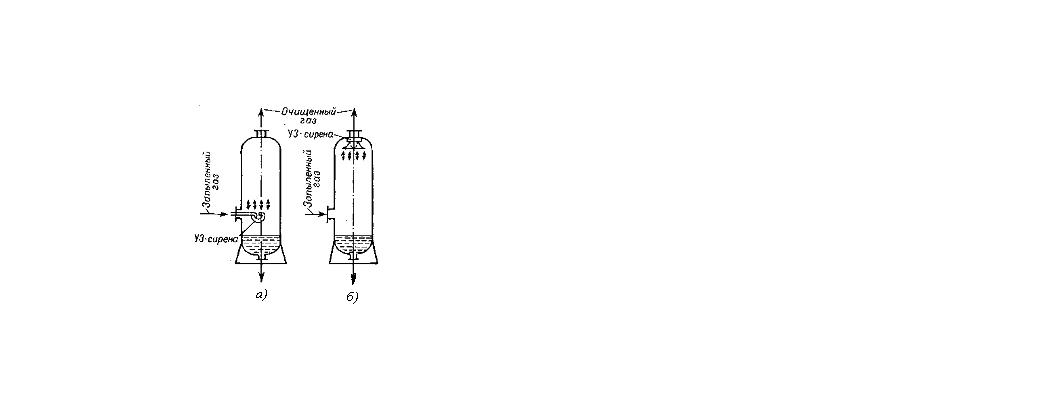

Рис. 3.6. Схема акустических пылеуловителей для

коагуляции аэрозолей:

а ,б – различное расположение УЗ-сирены в аппарате

фазы С, при которой целесообразно вести коагуляцию в звуко-

вом поле: при С 0,2 г/м3 коагуляция не наблюдается; тогда как при С > 230 г/м3 коагуляция ухудшается вследствие затухания акустических колебаний и больших потерь звуковой энергии.

Акустическая коагуляция находит промышленное применение для предварительной очистки горячих газовых потоков и при обработке газов в условиях повышенной опасности (в горнодобывающей промышленности, металлургической, газовой, химической и др.). Запыленность производственных газовых потоков, поступающих на очистку, может составлять от 0,5 до 20 г/м3 (при дисперсности 0,54 мкм с преобладанием более мелкой фракции), температура газа – от 50 до 350 С, скорость газа 0,43,5 м/с, время пребывания газа в звуковом поле от 3 до 20 с. Эффективность пылеулавливания зависит от расхода газа и времени озвучивания и достигает 96 %.

На рис. 3.6 показана схема установки ультразвуковых (УЗ) сирен в аппаратах для коагуляции аэрозолей.

3.3.3. Аппараты мокрой очистки от пыли

При мокрой очистке для выделения взвешенных частиц из газов используют жидкости, например, воду. В некоторых конструкциях мокрых аппаратов жидкость распыляется в газовой среде, и частицы оседают в результате взаимодействия с жидкими каплями. В других типах мокрых пылеуловителей кон-такт взвешенных частиц с жидкостью в основном осуществляется при прохождении газа через слои жидкости (при барботаже). В ряде случаев в газоочистных аппаратах используется пленка стекающей жидкости, с которой взаимодействуют взвешенные частицы, оседая на ее поверхности.

Мокрые пылеуловители отличаются от сухих более высокой эффективностью при сравнительно небольшой стоимости.

Они успешно конкурируют с такими высокоэффективными аппаратами, как тканевые (рукавные) фильтры и электрофильтры. Например, они могут применяться в тех случаях, когда существует пожаро- или взрывоопасность для газовых потоков или осаждающейся пыли.

Мокрым способом кроме частиц пыли можно улавливать из вентиляционных потоков ценные или вредные жидкие или газообразные примеси. При этом следует отметить, что улавливать этим способом можно частицы до 0,1 мкм.

Тем не менее, мокрые пылеуловители не лишены и недостатков, ограничивающих область их эффективного применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Конструкции аппаратов для мокрой очистки газовых потоков довольно разнообразны, ибо разнообразны производственные условия, в которых они находят применение. Рассмотрим несколько характерных примеров конструкций аппаратов для мокрой очистки запыленных потоков.

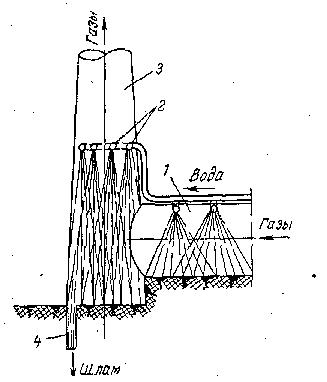

Газопромыватели. Наиболее простым типом газопромывателя является оросительное устройство, представляющее собой ряд форсунок, встроенных в газопровод (воздуховод) или дымовую трубу для создания водяных завес на пути запыленного газа (рис. 3.7). Скорость очищаемых газов в оросительном устройстве во избежание значительного уноса брызг следует принимать не более 0,3 м/с. Расход воды зависит от температуры очищаемых газов и от степени их охлаждения и колеблется от 0,1 до

0,3 кг/м3. Рекомендуется после оросительных устройств устанавливать каплеуловитель и снабжать их дренажными устройствами. Оросительные газопромыватели могут применяться в тех случаях, когда очищаются газы, содержащие взвешенные частицы размером более 15–20 мкм и к степени очистки не предъявляются высокие требования.

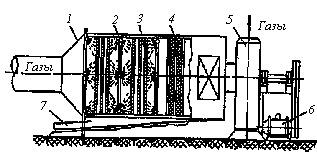

Усовершенствованной конструкцией оросительного газопромывателя является промывная камера (рис. 3.8). Она обычно

Рис. 3.7. Оросительное устройство:

1 – газоход; 2 – форсунки; 3 – дымовая труба;

4 – шламовая труба

Рис. 3.8. Промывная камера:

1 – корпус; 2 – форсунка; 3 – перфорированные перегородки;

4 – брызгоуловитель; 5 – вентилятор; 6 – электродвигатель;

7 – шламовая труба

изготовляется в виде самостоятельного сооружения из металла, железобетона или кирпича. Внутри камеры в несколько рядов (чаще всего в шахматном порядке) размещаются распылители-форсунки 2 для создания водяных завес на пути очищаемого потока. Иногда для повышения эффективности очистки на пути движения потока в камере устанавливаются отбойные пластины, перфорированные листы или сетки. В конце промывной камеры устанавливается брызгоуловитель 4 для улавливания капель жидкости, уносимых газовым потоком.

Брызгоуловитель выполняется в виде колец Рашига, засыпанных в кассету; лабиринтов, набранных из деревянных реек (элиминаторов); многослойных сеток или решеток из полосовой или уголковой стали с шахматным расположением полос (уголков).

Скорость движения запыленных потоков в промывной камере обычно принимают равной 1,52,5 м/с, а продолжительность пребывания газов в камере – не менее 3 с. Расход воды на промывку газов составляет 0,21,0 кг/м3.

В целях экономии расхода воды можно применять рециркуляцию промывной жидкости после ее отстаивания и фильтрации. Промывные камеры чаще всего применяют для очистки от пыли и увлажнения воздуха в вентиляционных установках и установках кондиционирования.

Гидравлическое сопротивление промывных камер с брызгоуловителями не превышает 300500 Па. При правильно сконструированной камере и хорошей промывке достигается относительно высокая степень очистки газов от частиц размером

более 10 мкм.

Полый форсуночный скруббер представляет собой колонну круглого или прямоугольного сечения, в которой осуществляется контакт запыленного потока с каплями жидкости, распыляемой форсунками. По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. При мокром обеспыливании обычно применяют аппараты с противонаправленным движением газа и жидкости, реже с поперечным подводом жидкости. В противоточном скруббере капли из форсунок падают навстречу запыленному потоку газа. Они должны быть достаточно большими, чтобы их не унесло газовым потоком, скорость которого обычно составляет от 0,6 до 1,2 м/с. При более высоких скоростях после скруббера необходима установка каплеуловителя. Форсунки устанавливают в аппарате в одном или нескольких сечениях (до 1416 в сечении), иногда только по оси аппарата.

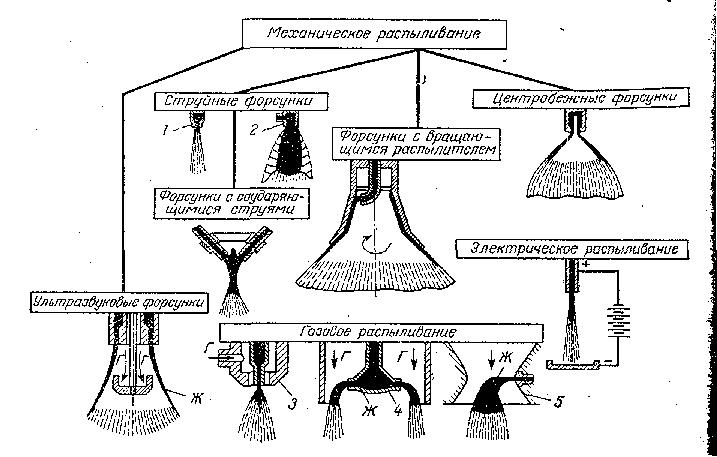

В рассмотренных конструкциях мокрых пылеуловителей факел распыла жидкости и размеры образующихся капель во многом определяются типом используемых форсунок.

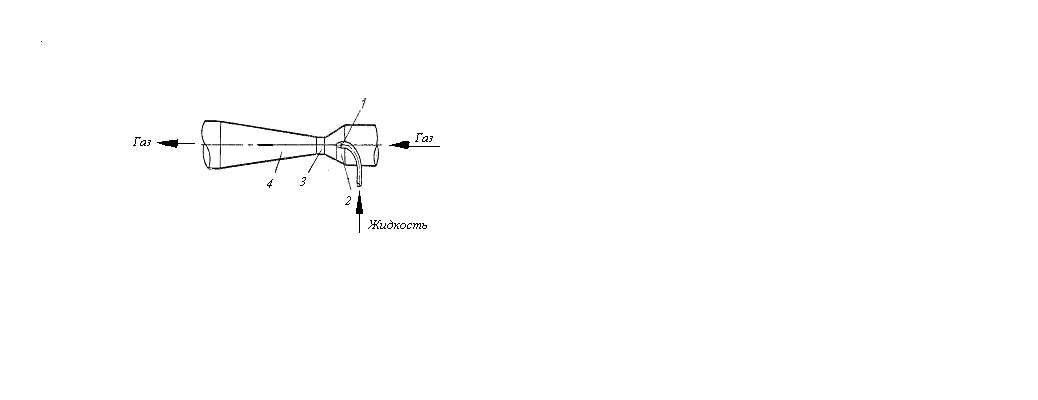

По принципу действия форсунки делятся на две группы: механического и пневматического действия (рис. 3.9). Механические форсунки, в свою очередь, подразделяются на центробежные, прямого действия, форсунки с вращающимися распылителями и ультразвуковые.

Форсунки прямого действия (струйные и щелевые) работают при высоком давлении и дают малый угол распыла. Если сопло форсунки прямого действия выполнено в виде узкой щели, то при распыле образуется плоская жидкая пленка, распадающаяся затем на капли.

В струйной форсунке с соударяющимися струями происходит радиальное растекание жидкости в виде пленки, распадающейся на капли.

В центробежной форсунке жидкость, подаваемая под давлением, закручивается в каналах или специальной вихревой камере и выбрасывается через суженное сопло (рис. 3.10). Центро-

бежные форсунки сравнительно просты, надежны в работе и поэтому широко применяются в промышленности. Их достоинством является также возможность регулировки расхода жидкости и угла распыла.

Форсунки с вращающимися распылителями (диски, барабаны) используются в основном для распыливания вязких жидко-

Рис.

3.9. Типы форсунок:

Рис.

3.9. Типы форсунок:

1 – цилиндрическое сопло; 2 – щелевое сопло; 3 – распылитель

при соосных потоках газа и жидкости; 4, 5 – распылители при

подаче жидкости под прямым углом к воздушному потоку;

Г – газ; Ж – жидкость

Рис. 3.10. Центробежная форсунка

стей и суспензий. В них жидкость подается во внутреннюю полость барабана или на поверхность диска и, стекая в виде пленки с их кромок, распадается на капли. Необходимая степень распыла обеспечивается скоростью вращения, которая составляет от нескольких сот до 50000 об/мин.

В ультразвуковых форсунках диспергирование жидкости

осуществляется под действием проходящих с ультразвуковой частотой перемещений (колебаний) пластинки, установленной

в самом распылителе, или под действием ультразвуковых колебаний среды, в которую вытекает струя или пленка жидкости, создаваемых генератором.

В пневматических форсунках распыл жидкости осуществляется с помощью газовой струи. Они более сложны с эксплуатационной точки зрения из-за необходимости подвода двух сред (газовой и жидкой), Однако если в механических форсунках большое значение для диспергирования имеет скорость жидкости в выходном отверстии, то в пневматических качество дробления струи жидкости определяется скоростью газового потока, и скорость жидкости обычно невелика.

Среди пневматических форсунок следует выделить эжекционные форсунки, которые нашли широкое применение на практике.

Помимо форсунок описанных типов в технике нашли применение форсунки с электрическим распыливанием, в которых струя жидкости распадается на капли под действием электрического поля.

В мокрых пылеуловителях чаще всего применяют центробежные механические распылители, реже – форсунки пневматического действия.

В барботажных пылеуловителях или, как их иначе называют, барботерах, очищаемые газы проходят в виде пузырьков через слой жидкости; при этом вследствие увеличения поверхности соприкосновения газа с жидкостью улучшается процесс очистки газов от взвешенных частиц.

Очищаемые газы контактируют, проходя через отверстия в решетке или через край трубы (перегородки), опущенной ниже

уровня жидкости. Эффективность подобных аппаратов достаточно велика при улавливании частиц более 5 мкм. На базе барботажных пылеуловителей были созданы новые типы аппаратов, использующие элементы конструкции барботеров, но рабо-

тающие при более высоких скоростях газа. В этом случае взаимодействие газа и жидкости протекает более интенсивно и сопровождается образованием высокотурбулизированной пены,

в которой происходит непрерывное разрушение, слияние и образование новых газовых пузырьков.

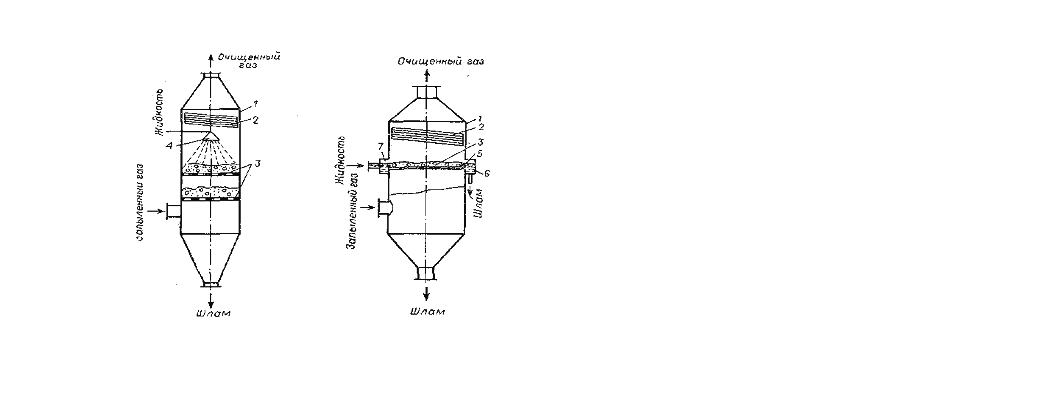

В пенных аппаратах запыленный поток газа проходит через слой жидкости со скоростью 23 м/с. Различают два типа пенных пылеуловителей: с провальными решетками (рис. 3.11а); с переливной решеткой (рис. 3.11б).

В аппарате первого типа жидкость, необходимая для образования пены, поступает из оросительного устройства 4 на решетку 3, проваливается через отверстия решетки на нижнюю решетку и затем выходит снизу из аппарата. Запыленный воздушный поток проходит через аппарат снизу вверх, образуя на решетках при взаимодействии с водой слой пены.

Конструкция аппарата с переливной решеткой отличается тем, что орошающая решетку жидкость поступает в аппарат из коробки 7 через порог, а через решетку 3 проваливается только частично. Остальная жидкость проходит над решеткой в виде пены и через порог 5 сливается в коробку 6. На нижних решетках процесс повторяется. Отработанная жидкость (в виде шлама) стекает с нижней решетки и выводится из аппарата. Для предупреждения прорыва воздуха по переливным трубам на их нижнем конце предусмотрен гидравлический затвор.

Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли 9596% при удельных расходах воды 0,40,5 л/м3.

а б

Рис. 3.11. Пенные аппараты:

а – с провальными решетками; б – с переливной перегородкой;

1 – корпус; 2 – каплеуловитель; 3 – решетка; 4 – оросительное

устройство; 5 – порог; 6 – сливная коробка; 7 – коробка для

подачи воды

Практика эксплуатации этих аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача приводит к местному сдуву жидкости с решетки. Кроме того, решетки склонны к засорению.

Для мокрой очистки от пыли вентиляционных выбросов был разработан целый класс газоочистных аппаратов ударно-инерционного действия, нашедших практическое применение. Эти аппараты работают по принципу инерционного осаждения частиц во время преодоления газовым потоком препятствия, смоченного, или при резком изменении движения потока над поверхностью жидкости.

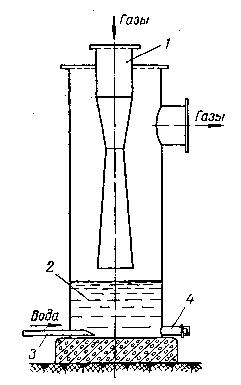

Простой мокрый ударно-инерционный пылеуловитель (рис. 3.12) представляет собой вертикальную колонну, в нижней

части которой находится слой жидкости. Запыленные газы по газопроводу круглого сечения, выполненного в виде трубы Вентури, с большой скоростью (20 м/с во входном патрубке) направляются сверху вниз на поверхность жидкости. При резком повороте газового потока на 180 взвешенные частицы, содержащиеся в газах, проникают в воду, осаждаются в ней, а очищенные газы выводятся из аппарата. Пылеуловители этого класса оправдывают себя при улавливании хорошо смачивающейся пыли с размером частиц более 20 мкм. Шлам из аппарата может удаляться периодически или непрерывно через гидрозатвор. Для удаления уплотненного осадка со дна следует применять смывные сопла.

Рис. 3.12. Мокрый ударно-инерционный

пылеуловитель:

1 – входной газопровод; 2 – резервуар с жидкостью;

3 – смывное сопло; 4 – труба для удаления шлама

Из мокрых пылеуловителей следует также упомянуть аппараты с псевдоожиженным слоем орошаемой шаровой насадки. По механизму процесса улавливания эти аппараты сходны с пенными пылеуловителями: сначала осуществляется инерционное улавливание частиц пыли под газораспределительной решеткой, затем улавливание пыли при входе в слой пены на решетке и, наконец, инерционно-турбулентное осаждение в трехфазной системе (шаровая насадка – жидкость – газ).

Аппараты с псевдоожиженной шаровой насадкой работают при скоростях газа 46 м/с. Полые шары для насадки изготавливают из полиэтилена, полистирола, резины, стекла и т.п.

Р азмер

насадки связан с диаметром аппарата:

рекомендуется соотношение Dап/dш

10.

азмер

насадки связан с диаметром аппарата:

рекомендуется соотношение Dап/dш

10.

На рис. 3.13 приведена схема аппарата с шаровой орошаемой насадкой. Внутри корпуса 1 между опорной 2 и верхней ограничительной 3 решетками находится слой полой шаровой насадки 4. Нижняя решетка 2 является одновременно опорной и газораспределитеьной.

Высота неподвижного слоя насадки составляет 200300 мм (при расстояниях между решетками 12001500 мм).

Эффективность пылеулавлива-

Рис. 3.13.Пылеуловитель висит от динамической высоты трех-

с псевдоожиженной фазного слоя на решетке, то есть от

шаровой насадкой: гидравлического сопротивления, ко-

1 корпус; 2 опорная реше- торое составляет 0,82,0 кПа.

тка; 3 ограничительная ре- Принцип использования цент-

шетка; 4 шаровая насадка; робежной силы для улавливания ча-

5 каплеуловитель стиц пыли, широко используемый в

ц иклонах,

нашел применение и в целом ряде мокрых

аппаратов.

иклонах,

нашел применение и в целом ряде мокрых

аппаратов.

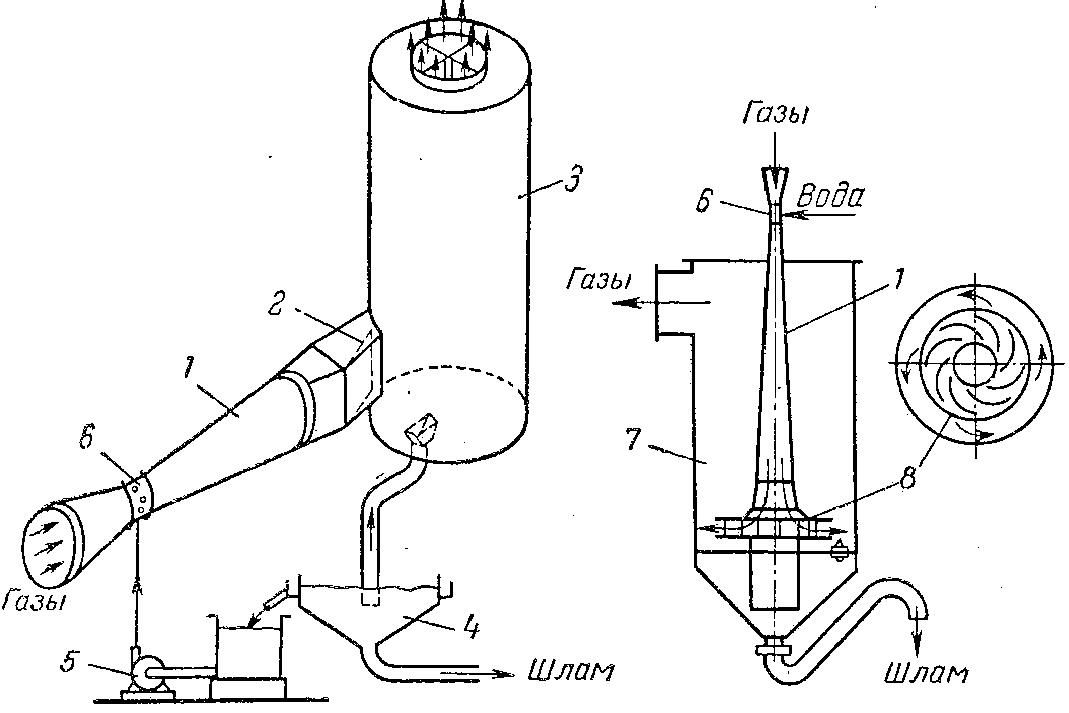

К мокрым центробежным пылеуловителям следует отнести и циклон с водяной пленкой.

Как показывают исследования, орошение внутренних стенок циклона препятствует вторичному уносу осевших на них частиц пыли, что приводит к увеличению эффективности пылеулавливания.

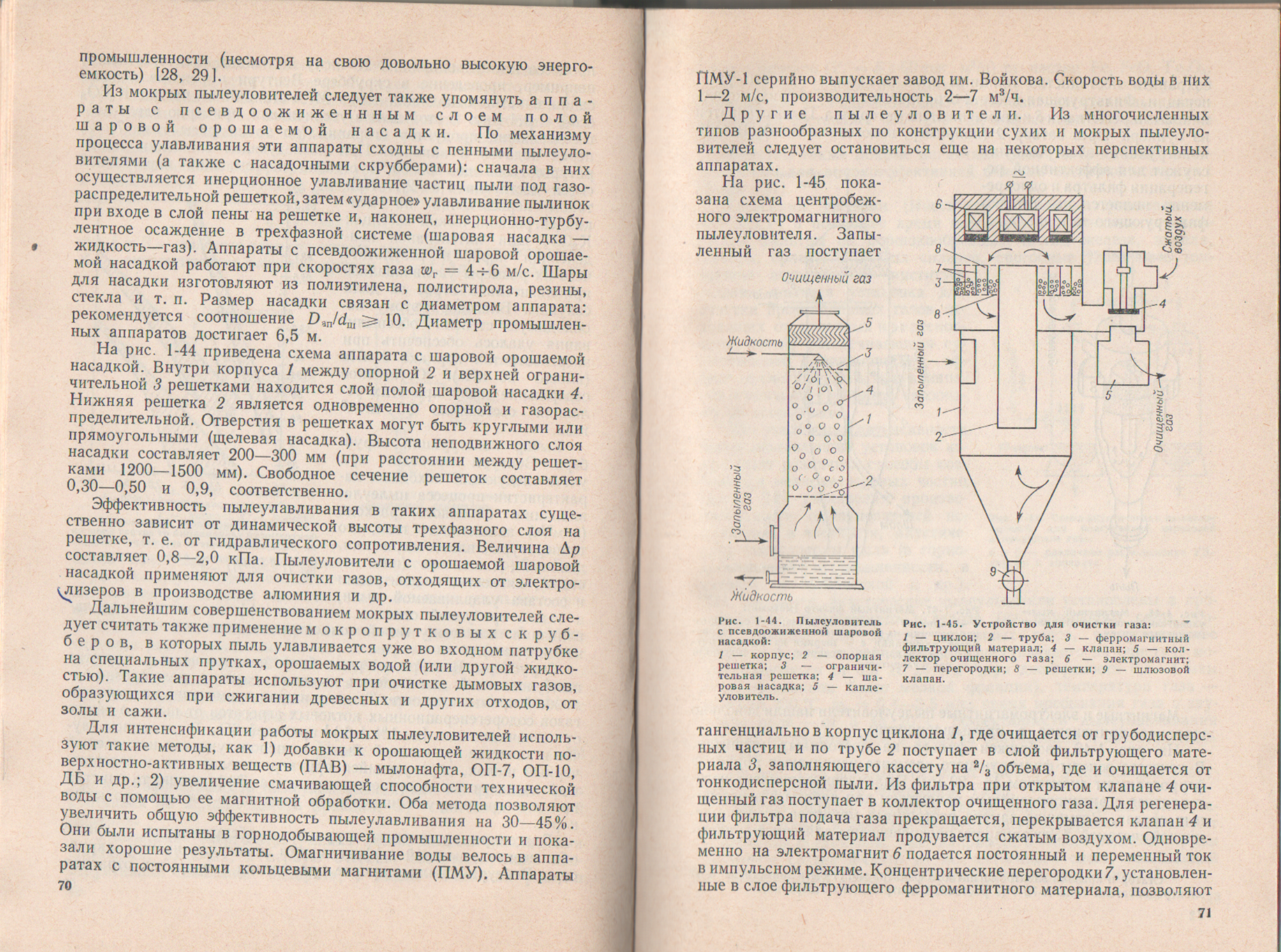

На рис. 3.14 изображена конструкция циклона с водяной пленкой, разработанная в Ленинградском научно-исследовательском институте охраны труда (ЦВП-ЛИОТ).

Внутренняя стенка корпуса 3 орошается водой, подаваемой из коллектора 5 через сопла 4, которые для предотвращения уноса установлены под углом 300 вниз касательно к внутренней поверхности корпуса по направлению вращения запыленного потока газа.

Подвод запыленного запыленного воздуха в циклон осуществляется через прямоугольный патрубок, вмонтированный танген-

Рис. 3.14. Циклон с водяной циально к корпусу в нижней его

пленкой: части. Очищенный воздух отво-

1 смотровое окно; 2 крышка; дится в верхней части через такой

3 корпус; 4 сопла; 5 кольце- же патрубок, вмонтированный по

вой коллектор; 6 гидрозатвор ходу вращения воздушного пото-

ка. Внизу корпус переходит в конусный бункер, снабженный патрубком для отвода шламовой воды через гидрозатвор 6.

Циклоны ЛИОТ с водяной пленкой рекомендуются для очистки вентиляционного воздуха от любой нецементирующейся пыли.

Расход воды на орошение этих циклонов составляет 0,13

0,3 кг/м3, гидравлическое сопротивление 400800 Па.

Помимо циклонов с водяной пленкой известны другие конструкции мокрых центробежных пылеуловителей, которые обы-чно называются мокрыми центробежными скрубберами.

Эффективность пылеулавливания этих аппаратов выше, чем обычных скрубберов за счет увеличения относительной скорости капли и газового потока, которая достигается при использовании центробежных сил вращающегося газового потока.

Рис. 3.15. Центробежный скруббер с тангенциальным

подводом газов:

1 лопатки для выравнивания потока; 2 центральный диск;

3 – система орошения; 4 – устройство для ввода газов; 5 вра-

щающаяся заслонка на входе; 6 шток; 7 патрубок для выво-

да шлама; 8 патрубок для подачи орошающей жидкости

На рис. 3.15 представлена схема центробежного скруббера с тангенциальным подводом газового потока. Скорость газов на входе в эти аппараты колеблется в пределах от 15 до 60 м/с,

а орошение осуществляется форсунками, устанавливаемыми

в центральной части аппарата. Подвод орошающей жидкости может осуществляться также через форсунки, размещаемые на боковой поверхности корпуса аппарата. Расход орошающей жидкости в центробежных скрубберах 0,65 кг/м3, а гидравлическое сопротивление порядка 350570 Па. Предельная пропускная способность центробежных скрубберов по газам выше, чем полых, и составляет 11700 кг/(м2ч).

Для очистки газов от микронной и субмикронной пыли применяются, главным образом, турбулентные газопрмыватели, принцип действия которых основан на интенсивном дроблении газовым потоком, движущимся с высокой скоростью (порядка 60150 м/с), орошающей его жидкости. Осаждению частиц пыли на каплях жидкости способствуют турбулентность газового потока и высокие относительные скорости улавливаемых частиц пыли и капель.

Рис. 3.16. Схема трубы Вентури:

1 устройство для подачи орошающей жидкости; 2 конфузор;

3 горловина; 4 диффузор

Наиблее распространенным аппаратом этого класса является скруббер Вентури (рис. 3.16), имеющий плавное сужение на входе газа (конфузор) и плавное расширение на его выходе

(диффузор). Узкая часть трубы Вентури горловина.

Минимальное гидравлическое сопротивление трубы Вентури обеспечивается при следующих ее геометрических соотношениях: угол раскрытия конфузора 1 25280; угол раскрытия диффузор 2 6700; длина горловины lг 0,15dэ (где dэ эквивалентный диаметр, так как в промышленности нашли применение трубы Вентури не только круглого, но и щелевого сечения).

Скорость газа в горловине трубы Вентури wг 30200 м/с. Практически частицы пыли размером 10 мкм извлекаются из газа полностью.

Существует большое количество скрубберов Вентури, отличающихся способом подвода орошающей жидкости, сечением и длиной горловины, компоновкой и т.д.

а б

Рис. 3.17. Конструкции скруббера Вентури:

а с тангенциальным подводом; б с розеточным устройством;

! труба Вентури; 2 регулирующая заслонка; 3 каплеуловитель;

4 резервуар-отстойник для шлама; 5 насос; 6 устройство для

подачи орошающей жидкости; 7 каплеосадительная камера;

8 розеточное устройство

На рис. 3.17 показаны две конструкции скруббера Вентури. В обеих конструкциях подвод жидкости осуществляется непосредственно в горловину под прямым углом к потоку газа, а осаждение капель в аппарате центробежного действия.

Различие состоит лишь в том, что в первой конструкции (а) вращение газового потока осуществляется за счет тангенциального подвода, а во второй (б) – за счет розеточного устройства.

Благодаря простоте конструкции и обслуживания, а также обеспечению высокой эффективности пылеулавливания скрубберы Вентури нашли широкое применение в различных отраслях промышленности (несмотря на свою повышенную энергоемкость).