- •«Моделирование процесса термообработки токами высокой частоты»

- •Содержание

- •Список используемой литературы

- •3. Выбор частоты тока

- •4. Преобразователи частоты

- •5. Выбор мощности преобразователя частоты и питающей сети

- •6. Поверхностная закалка одновременным и непрерывно-последовательным способом

- •7. Применение установок твч.

- •8. Сварка токами высокой частоты

- •9.Индукционная пайка твч

- •10. Закалка метала твч

- •11. Spice-моделирование

- •Регулирование выходной мощности и работа канала стабилизации коэффициента мощности

Министерство образования и науки, молодежи и спорта Украины

Национальный аэрокосмический университет

им. Н.Е. Жуковского «ХАИ»

Кафедра 104

Реферат на тему:

«Моделирование процесса термообработки токами высокой частоты»

Выполнил: студент группы 133

Матюхин П.А.

Проверил: ассистент к. 104

Хитрых Евгений Евгеньевич

Харьков 2012

Содержание

Введение………………………………………………………..3

Принцип и кинетика индукционного нагрева стали токами высокой частоты при термической обработки…………………..…5

Энергетические и термические параметры индукционного

нагрева……………………………………………………………………7

Выбор частоты тока……………………………………………………8

Преобразователи частоты……………………………………………...9

Выбор мощности преобразователя частоты и питающей сети…..10

Поверхностная закалка одновременным и непрерывно-последовательным способом………………………………………….13

Применение установок ТВЧ…………………………………………..15

Сварка токами высокой частоты…………………………………….16

Индукционная пайка ТВЧ……………………………………………..17

Закалка металла ТВЧ………………………………………………….18

Spice-моделирование…………………………………………………...20

Список используемой литературы……………………………………….30

Список используемой литературы

1. Новиков И.И. Теория термичесеой обработки металлов .М.: Металлургия,1986.

2. Лахтин Ю.М. Металловедение и термическая обработка металлов.

М.: Металлургия , 1993

3. Лившиц Металлография. М.: Металлургия ,1994.

4. Шапиро С. В., Зинин Ю. М., Иванов А. В. Системы управления с тиристорными преобразователями частоты для электро- технологии. М.: Энергоатомиздат, 1989.

5. Зинин Ю. Исследование функциональных узлов источника питания для индукционного высокочастотного комплекса // Силовая электроника. 2008.

6. Валиуллина З., Есаулов А., Егоров А., Зинин Ю. Особенности проектирования силовых выпрямителей в качестве источников посто-

янного тока для тиристорных преобразователей повышенной частоты // Силовая электроника. 2008. № 3.

7. Валиуллина З., Зинин Ю. Исследование тиристорных преобразователей частоты для установок индукционного нагрева металлов // Силовая электроника. 2007. № 2.

8. Валиуллина З., Зинин Ю. Тиристорные инверторы с обратными диодами для преобразователей частоты в установках индукционного нагрева металлов // Силовая электроника. 2007. № 4.

ВВЕДЕНИЕ

В настоящее время индукционный нагрев токами высокой частоты является одним из основных видов нагрева при термической обработке изделий в машиностроении и металлургии. Так, на автомобильных заводах ЗИЛ и ГАЗ относительный объем деталей, упрочняемых закалкой при индукционном нагреве, составляет более 60% от общей массы упрочняемых деталей автомобиля.

Применение индукционного нагрева позволяет разрабатывать наиболее рациональные и эффективные технологические процессы упрочнения для массового производства, сочетающие высокую степень механизации и автоматизации с простотой обслуживания. Индукционные установки, как уже отмечалось, хорошо вписываются в линии самых различных видов обработки металла (механической обработки, штамповки, сварки), позволяя создавать оптимальные технологические маршруты в массовом производстве деталей. Индивидуальный нагрев и охлаждение деталей создают предпосылки для наиболее высокого и стабильного качества термической обработки.

Термической обработкой называют процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении.

Это воздействие может сочетаться также с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка — самый распространенный в современной технике способ изменения свойств металлов и сплавов. На металлургических и машиностроительных заводах термическая обработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов и деталей машин. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.), и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Теория термической обработки является частью металловедения. Главное в металловедении — это учение о связи между строением и технически важными свойствами металлов и сплавов. При нагреве и охлаждении изменяется структура металлического материала, что обусловливает изменение механических, физических и химических свойств и влияет «а его поведение при обработке и эксплуатации.

Теорию термической обработки составляет учение об изменениях строения и свойств металлов или сплавов при тепловом воздействии, не исчезающих после его прекращения.

По глубине и разнообразию структурных изменений, возникающих в результате термообработки, с ней не могут сравниться ни механические, ни какие-либо другие воздействия на металлы.

Термическая обработка подразделяется на термическую, химико-термическую и термомеханическую (или деформационно-термическую). Термическая обработка заключается только в термическом воздействии на металл или сплав, химико-термическая — в сочетании термического и химического воздействия, термомеханическая—в сочетании термического воздействия и пластической деформации.

Термическая обработка включает следующие основные виды: отжит 1-го рода, отжиг 2-го рода, закалку и отпуск. Эти виды термической обработки относятся и к сталям, и к цветным металлам и сплавам. Каждый из видов собственно термообработки подразделяется на разновидности специфические для сплавов на разных основах.С отдельными видами термообработки приходится сталкиваться как с побочными процессами при горячей обработке давлением, литье, сварке и других технологических операциях. Например, частичная или полная закалка встречается при ускоренном охлаждении отливок после их затвердевания. При шлифовании деталей из-зa разогрева поверхности может произойти отпуск. При сварке в зоне термического влияния сварного шва можно наблюдать рекристаллизационный отжиг и т. п. Побочные процессы термообработки бывают полезными, а могут вызывать и нежелательные изменения структуры и свойств изделий.Производственные названия отдельных процессов термообработки складывались исторически и основывались не на характере внутренних превращений в металле или сплаве, а на чисто внешних признаках. Поэтому один и тот же термин иногда используют для обозначения разновидностей термообработки, совершенно различных по своей физической сущности. Например, нагревание, выдержку и медленное охлаждение обычно называют отжигом. В холоднокатаной меди такая обработка приводит к рекристаллизации и может укрупнить зерно, а в литой углеродистой стали она вызывает фазовую перекристаллизацию и может измельчить зерно. Нагревание с переходом за критическую точку, выдержку и охлаждение на воздухе обычно называют нормализацией. При такой обработке в углеродистой стали происходят процессы фазовой перекристаллизации, которые относятся к отжигу 2-го рода, в высоколегированных сталях может образоваться мартенсит, т.е. происходит закалка с полиморфным превращением, а некоторые цветные сплавы подвергаются закалке без полиморфного превращения. Примеров подобного рода можно привести множество. В связи с этим при употреблении некоторых производственных названий термической обработки иногда трудно понять, какова физическая сущность процессов, о которых идет речь. В таких случаях вместо устоявшихся производственных терминов или параллельно с ними необходимо использовать терминологию научной классификации разновидностей термической обработки.

1. ПРИНЦИП И КИНЕТИКА ИНДУКЦИОННОГО НАГРЕВА СТАЛИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

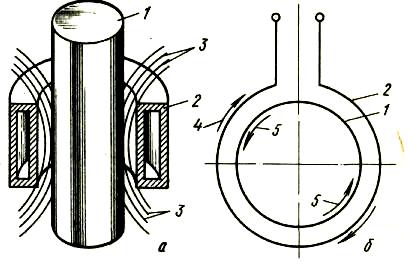

Нагреваемую деталь (рисунок 1.1) помещают в индуктор, представляющий собой проводник или катушку, питаемую переменным электрическим током. Внутри катушки создается переменное магнитное поле, которое взаимодействует с металлом детали и в соответствии с законом электромагнитной индукции возбуждает в поверхностных слоях металла электродвижущую силу, и соответственно переменный ток той же частоты, что и ток индуктора. За счет теплового действия тока происходит нагрев детали.

Переменный ток распределяется неравномерно по сечению детали и протекает преимущественно в поверхностных слоях (поверхностный эффект). При этом около 87% всей тепловой энергии выделяется в слое, характеризуемом глубиной проникновения тока и определяемом по формуле:

δ

(1.1.)

~ 5030

где δ – глубина проникновения тока, см;

ρ – электрическое сопротивление материала детали, Ом-см;

μ – относительная магнитная проницаемость;

f – частота тока, Гц.

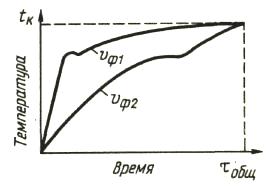

Характер изменения μ и ρ материала детали с повышением температуры определяет особенности кинетики индукционного Нагрева. В стали это приводит к замедлению нагрева поверхности при достижении температур 730-770°С (рисунок 1.2), что связано с потерей сталью ферромагнитных свойств вследствие фазовых превращений (образования парамагнитного аустенита) или Превышения точки Кюри феррита (768°С). Относительная магнитная проницаемость становится равной единице, возрастает глубина проникновения тока и тепловая энергия начинает выделяться в более толстом слое.

Рисунок 1.1 Схемы индукционного нагрева:

а – распределение магнитного потока в индукторе;

б – направление токов в индукторе и детали;

1 – нагреваемая деталь;

2 – виток индуктора;

3 – магнитные силовые линии;

4 – направление тока в индукторе;

5 – направление тока в детали

Рисунок 1.2 Термические кривые индукционного нагрева:

fК – конечная температура нагрева;

τобщ – общее время нагрева;

υФ1, υФ2 – скорости нагрева в области фазовых превращений.

2. ЭНЕРГЕТИЧЕСКИЕ И ТЕРМИЧЕСКИЕ ПАРАМЕТРЫ ИНДУКЦИОННОГО НАГРЕВА

Энергетически индукционный нагрев характеризуется значениями удельной мощности (мощности, переходящей в теплоту в 1 см2 поверхности нагреваемой детали) и временем нагрева. Кроме этих параметров для оценки характера и результатов нагрева необходимо учитывать также частоту тока, определяющего глубину активно нагреваемого слоя детали.

Для осуществления поверхностного нагрева применяют большую удельную мощность (0,5-2,0 кВт/см2) и малое время нагрева (2-10 с). При необходимости глубинного или сквозного прогрева (например, для осуществления объемно-поверхностной закалки, нагрева под обработку давлением) потребная удельная мощность ниже (0,05-0,2 кВт/см2), время нагрева 20-200 с в зависимости от размеров сечения детали или заготовки.

Технологически индукционный нагрев характеризуют термическими параметрами, определяющими условия протекания фазовых превращений в стали. В отличие от печного нагрева, где параметрами, определяющими результат нагрева, служат конечная температура и общее время нагрева, при индукционном нагреве такими параметрами являются конечная температура tК и средняя скорость нагрева в области фазовых превращений υФср (рисунок 1.2). Необходимость знания υФ связана с описанной выше особенностью кинетики индукционного нагрева, когда скорость нагрева в температурной области фазовых превращений существенно отличается от средней скорости нагрева, В частности, на рисунке 1.2 показано, что при одинаковом общем времени и конечной температуре нагрева, время пребывания стали при температурах образования аустенита может быть существенно различным, а именно это время и определяет результаты аустенитизацни (полноту образования аустенита, его гомогенность и величину зерна).

Основными параметрами, определяющими выбор высокочастотного оборудования для термообработки конкретных деталей являются частота тока и мощность преобразователей частоты.