Роботы с программным управлением

2.1. Принципы построения систем программного автоматического управления роботов

Принцип программного управления широко используют в системах управления роботов, применяемых в промышленности для автоматизации производственных процессов, а также в ряде режимов специальных роботов, действующих в экстремальных средах. Основной отличительной особенностью роботов с программным управлением является выполнение различных циклов операций автоматически по заранее введенной жесткой программе.

Выбор программного режима работы систем управления большинства роботов, предназначенных для автоматизации производства (промышленных роботов), был обусловлен самим характером автоматизируемых технологических процессов. Первоначально промышленные роботы должны были заменить человека в вспомогательных технологических операциях связанных с загрузкой и разгрузкой основного оборудования (съем и подача заготовок на металлорежущих станках, обслуживание кузнечно-штамповочного оборудования, литьевых машин и т.п). В пределах обработки партии одинаковых деталей производится перемещение заготовок или материалов по строго определенным траекториям с фиксацией положения перемещаемых деталей с определенной ориентацией в заданных точках рабочего пространства обслуживаемого оборудования. Аналогичные действия типичны для операций транспортировки, упаковки и складирования. В отношении организации процесса управления общим для всех перечисленных операций, подлежащих автоматизации, является заранее известное изменение во времени задающих воздействий системы управления, что позволило определить ее тип как программный.

Успешный опыт эксплуатации промышленных роботов привел к расширению области их применения. действительно, для многих технологических операций (окраска, нанесение покрытий, дробеструйная обработка, точечная сварка, электродуговая сварка не сложных деталей и т.д.) заранее известна траектория перемещения рабочего инструмента (например, пульверизатора, сварочной головки). Необходимо отметить, что применение промышленных роботов на основных технологических операциях было сопряжено с усложнением систем программного управления и повышения их точностных параметров.

Анализ операций, выполняемых специальными роботами, предназначенными для работы в подводном или космическом пространстве показывает целесообразность использования в ряде случаев программных режимов работы систем управления, хотя в общем он и не является для них основным. Для подводных роботов к операциям, выполняемым по жесткой программе, можно отнести обследование поверхности морского дна при поиске объекта работ, погружение или подъем робота, перемещение манипулятором отобранных образцов пород в контейнер, установленный на подводном аппарате и т.п. По жесткой же, заранее заданной программе могут работать манипуляторы космического аппарата перемещающие буровые устройства для проб грунта поверхности исследуемой планеты, манипуляторы, обеспечивающие разгрузку орбитальных космических транспортных кораблей.

Итак, цель систем программного автоматического управления роботов - перемещение захватного устройства, или просто захвата, манипулятора по заранее задациой траектории в рабочей зоне робота. Это движение может происходить как с объектом манипулирования, так и без него. Поставленная цель, очевидно, будет достигнута в системе управления, обладающей способностью:

хранить информацию по требуемой траектории захвата манипулятора;

реализовать алгоритмы управления, наилучшим образом обеспечивающие требуемые условия движения по заданной траектории (скорость движения, точность вывода захвата в заданную точку);

синхронизировать свою работу с внешними обслуживаемыми роботом устройствами;

перепрограммироваться на отработку новых траекторий.

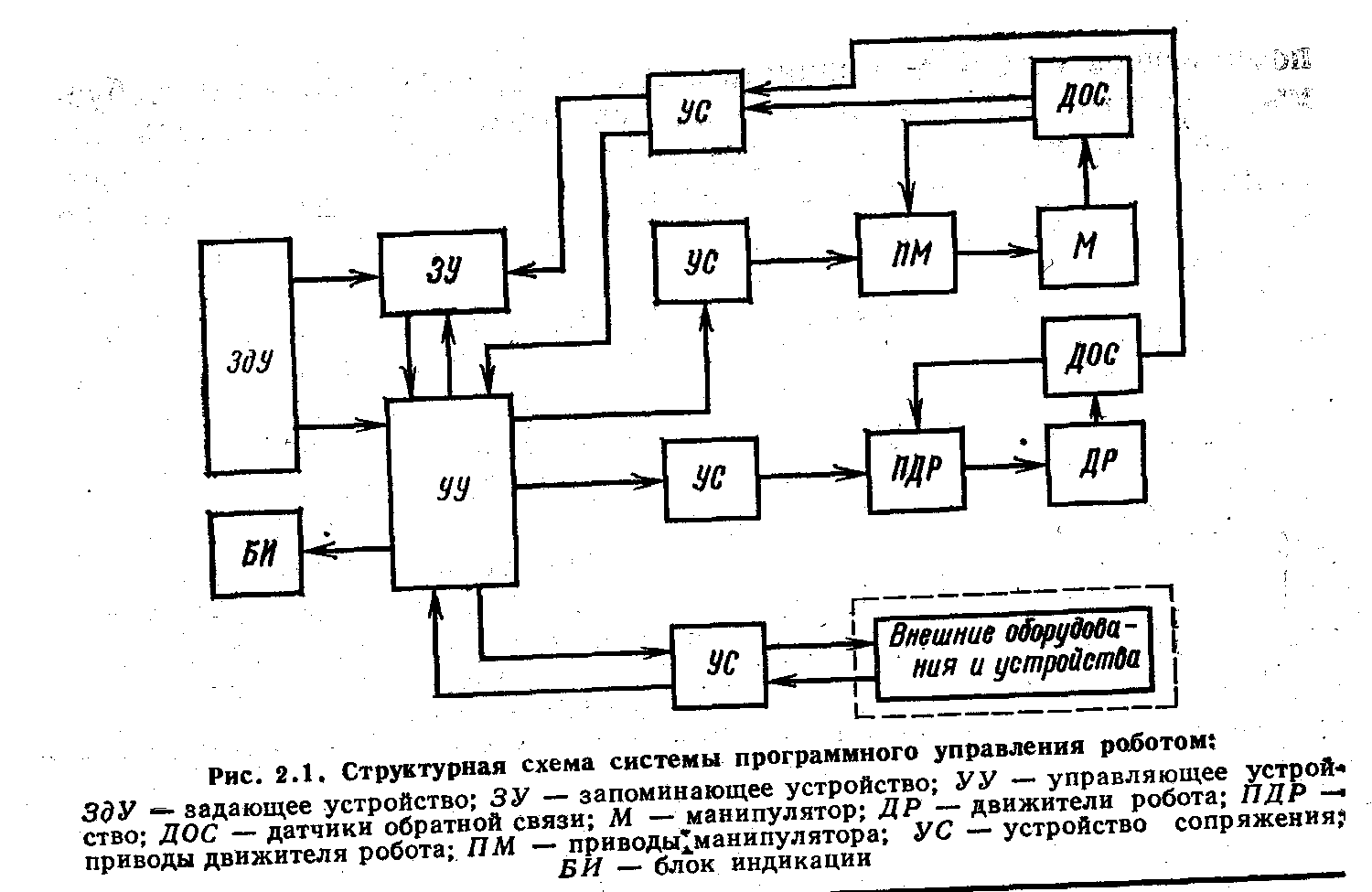

В зависимости от назначения роботов, структуры систем программного автоматического управления отличаются как по составу, так и по организации взаимодействия между отдельными блоками. Каждую из типичных систем управления можно рассматривать как частный случай системм, структурная схема которой показана на рис. 2.1. Через устройство ввода робота осуществляется запись информации о требуемой траектории захвата манипулятора. Эту операцию называют программированием систем управления робота. Устройство ввода используют в случае необходимости для программирования управляющего устройства на отработку заданных алгоритмов управления.

Важнейшие функции в рассматриваемой системе выполняет управляющее устройство. Именно в нем реализуют алгоритмы управления обеспечивающие исполнение программных движений с заданным качеством синхронизируется работа всех подсистем робота совместно с внешним оборудованием; ведется контроль состояния системы; выдается информация в блок индикации.

Сигналы, вырабатываемые управляющим устройством, преобразуются в устройствах сопряжения и поступают на подсистемы приводов манипулятора и движителей робота. Подсистемы приводов, отрабатьтвая входные воздействия перемещают по заданной про

грамме звенья манипулятора и сам робот в рабочем пространстве.

Датчики обратной связи определяют истинное положение робота и его манипулятора. Информация о нем, преобразованная устройствами сопряжения поступает в управляющее устройство и используется для организации процесса управления. При некоторых способах программирования эта информация может применяться в запоминающем устройстве для записи требуемых траекторий движения.

Работа системы управления может происходить в одном из двух основных режимов: программирование системы; автоматическое воспроизведение программных движений. Рассмотрим вначале существующие методы программирования систем автоматического программного управления роботов (применительно к управлению движением манипулятора).

Первый из рассматриваемых методов программирования состоит в том, что исходя из решаемых роботом задач рассчитываются координаты точек требуемой траектории захвата манипулятора. Полученная информация передается через устройство ввода в запоминающее устройство системы. При данном способе программирования в управляющем устройстве системы решается обратная задача кинематики манипулятора — по заданному изменению во времени координат захвата определяются координаты его звеньев. Решение обратной задачи кинематики в реальном масштабе времени возможно в управляющих устройствах с очень высоким быстродействием. Поэтому чаще решение обратной задачи также проводится оператором до начала собственно процесса программирования системы, и в запоминающее устройство записывается информация только о требуемых перемещениях звеньев манипулятора. Для рассмотренного метода программирования характерна пассивная роль самой программируемой системы управления, поскольку, кроме устройства ввода и запоминающего устройства, остальные части системы не принимают участия в работе.

Два других метода программирования часто называют обучением робота. Основная идея методов обучения заключается в организации с помощью человека, непосредственно управляющего роботом, однократного образцового выполнения программируемой операции с одновременной записью в запоминающее устройство сигналов о текущих значениях координат звеньев манипулятора. Оператор, программирующий систему вручную, перемещает захват манипулятора по необходимой траектории в рабочей зоне робота. Информация о происходящих при этом изменениях положения звеньев манипулятора считывается с чувствительных элементов и через устройства сопряжения поступает на запись в запоминающее устройство. При применении данного способа программирования системы управления полагает особые требования на конструкцию манипулятора и его приводов. Звенья манипулятора для облегчения действий оператора, как правило, должны быть оснащены механизмами компенсации статических моментов сопротивления, а приводы должны иметь устройства, обеспечивающие свободное перемещение выходных валов в режиме обучения.

Международная классификация систем числового программного управления

по уровню технологических возможностей подразделяют:

NC – системы с покадровым чтением программы на протяжении цикла выполнения каждой операции,

SNC – системы с однократным чтением всей программы перед выполнением серии одинаковых операций,

CNC – системы со встроенной малой ЭВМ (микроконтроллером),

DNC – системы прямого числового управления группами устройств от одной ЭВМ,

HNC – оперативные системы с ручным набором программ на пульте управления.

по технологическому назначению:

- позиционные (обеспечивают высокоточное перемещение (координатную установку) исполнительного органа станка в заданную программой позицию за минимальное время, программируется только величина перемещения по каждой координате, а траектория может быть произвольной);

- с прямоугольным формообразованием (позволяют в отличии от первого управлять перемещением ИО станка в процессе обработки, ИО перемещается по осям поочередно, поэтому траектория имеет ступенчатый вид. При грубом позиционировании возможно движение ИО по двум координатам, а при точном всегда по одной. Количество координат всего может достигать порядка 5, из них одновременно управляются только 4. Применяются в токарных, фрезерных, расточных станках);

- с прямолинейным формообразованием и позиционированием (управление под любым углом к координатным осям. Производится одновременное управление двумя координатами с использованием двухкоординатного интерполятора. Количество управляемых координат 2-5. Применяются в токарных, фрезерных, расточных и др. станках);

- с криволинейным формообразованием (позволяют управлять обработкой плоских и объемных деталей, содержащих участок со сложными криволинейными контурами).

Примечание: 1. прямоугольное и криволинейное формообразование (их относят к контурным (непрерывным системам). Такие системы имеют как правило шаговый двигатель). 2. совокупность контурной и позиционной СЧПУ позволяют получить многоцелевые станки (сверлильно-фрезерно-расточные).