- •Барт т.В. Управление качеством

- •1. Введение в курс «Управление качеством»

- •1.1. Многоаспектность качества

- •1.2. Понятие «качество» в организации

- •1.3. Профили качества для потребителя

- •1.4. Конкурентоспособность, качество и себестоимость

- •1.5. Функции качества в менеджменте

- •2. Основы построения системы управления качеством. Историческая ретроспектива

- •2.1. История развития менеджмента качества

- •2.2. Японский опыт развития менеджмента качества

- •2.3. Российский опыт управления качеством

- •2.4. Принципы построения системы управления качеством в организации

- •3. Показатели качества

- •3.1. Факторы, влияющие на качество продукции

- •3.2. Показатели качества

- •3.3. Методы определения величины показателей качества

- •3.4. Методы оценки уровня качества продукции

- •3.5. Метод оценки надежности как важного показателя качества продукции

- •4. Сертификация продукции и систем качества. Стандарты серии исо 9000

- •4.1. Система менеджмента качества в соответствии со стандартом исо

- •4.2. Схемы и порядок проведения сертификации продукции

- •4.3. Сертификация системы качества

- •5. Планирование потребительского качества продукции

- •5.1. Методы планирования потребительского качества продукции

- •5.2. Потребительские ценности продукции

- •5.3. Технология метода qfd

- •5.4. Технология метода «бенчмаркинг»

- •6. Формирование проектного качества продукции

- •6.1. Планирование проектного качества

- •6.2. Стандартизация и унификация проектного качества

- •6.3. Управление проектными рисками. Метод fmea

- •6.4. Проектирование затрат качества. Функционально-стоимостный анализ

- •6.4.2. Стоимостный анализ

- •7. Обеспечение требуемого качества продукции

- •7.1. Организационно-техническая подготовка к обеспечению качества

- •7.2. Метрологическое обеспечение качества технологических процессов

- •7.3. Разработка документации по функционированию системы менеджмента качества нового изделия

- •7.4. Структура работников в области качества и методы их обучения

- •7.5. Обеспечение качества закупок

- •8. Контроль и оценка качества продукции

- •8.1. Типы и виды контроля

- •8.2. Статистические методы контроля качества

- •8.3. Уровни дефектности

- •8.4. Планы и оперативные характеристики планов выборочного контроля

- •8.5. Методы оценки потерь качества

- •9. Сохранение качества продукции

- •9.1. Статистические методы управления процессами

- •9.2. Проведение внутреннего аудита (проверки) и самооценка

- •9.3. Снижение затрат на обеспечение заданного качества продукции

- •9.4. Классификация, учет и анализ брака

- •10. Улучшение качества. Социальные аспекты менеджмента качества

- •10.1. Методы непрерывного улучшения качества

- •10.2. Улучшение качества организации логистических процессов

- •10.3. Реинжиниринг бизнес-процессов и новые информационные технологии в управлении качеством

- •10.4. Национальные премии по качеству как стимул к улучшению качества

- •10.5. Новый подход к управлению человеческими ресурсами

2. Основы построения системы управления качеством. Историческая ретроспектива

2.1. История развития менеджмента качества

Технология управления качеством — новый скачок в развитии менеджмента.

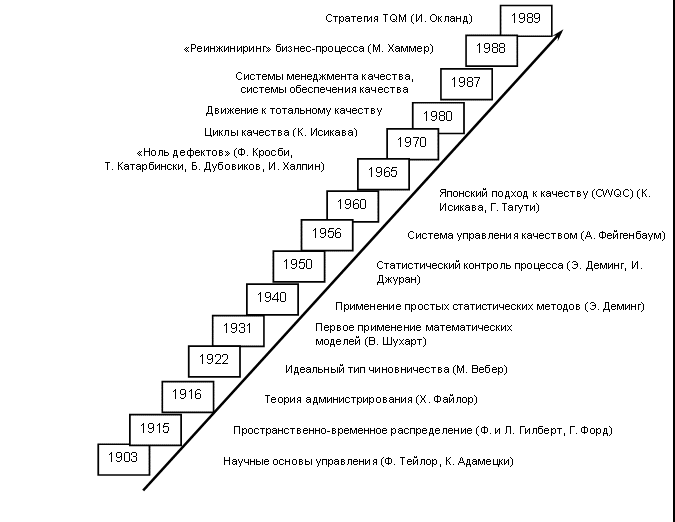

Польский ученый К. Лисецки в 1997г. предложил интересную графическую схему эволюции подходов к управлению качеством (рис. 2.1).

Особо следует выделить роль Э. Деминга, научный вклад которого в становление японской системы всеобщего управления качеством (TQC) высоко оценен, прежде всего, самими японцами, назвавшими японскую национальную премию в области качества именем Деминга. Разработанная Э. Демингом программа менеджмента качества изложена в его работах «Четырнадцать пунктов», «Семь смертельных болезней», «Трудности и фальстарты», «Принцип постоянного улучшения» и др.

Особое значение для формирования японской системы управления качеством имели 14 пунктов (или принципов в других переводах) нового менеджмента.

1. Постоянство цели — улучшение продукции и обслуживания.

2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам.

Остальные 12 принципов, которые Деминг назвал принципами-заповедями, являются призывами к менеджерам нового экономического периода.

3. Покончите с зависимостью от массового контроля.

4. Покончите с практикой закупок по самой низкой цене.

5. Улучшайте каждый процесс.

6. Введите в практику подготовку и переподготовку кадров.

7. Учредите «лидерство».

8. Изгоняйте страхи.

9. Разрушайте барьеры.

10. Откажитесь от пустых лозунгов и призывов.

11. Устраните произвольно установленные задания и количественные нормы.

12. Давайте возможность работникам гордиться своим трудом.

13. Поощряйте стремление к образованию и совершенствованию.

14. Соблюдайте приверженность делу повышения качества и веру в действенность высшего руководства.

Э. Деминг раньше других почувствовал недостатки тотального контроля и необходимость изменения западного менеджмента. В своей работе «Выход из кризиса», написанной в 1982г., он раскрыл эти основные тенденции.

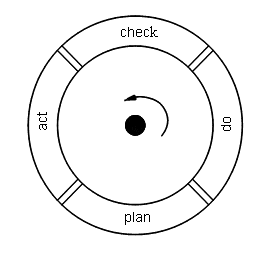

Методическое обоснование концепции непрерывного совершенствования качества дал Э. Деминг в виде цикла PDCA (plan — do — check — act), что в русском адаптированном переводе означает «планируй — выполняй — проверяй — корректируй» (рис. 2.2). Цикл PDCA широко известен под названием «цикла Деминга».

Одновременно в США Ф. Кросби была разработана программа «Ноль дефектов», которая получила широкое распространение не только на американских предприятиях. Так, массовое движение в СССР по разработке программ бездефектного изготовления продукции явилось реакцией на концепцию «ноль дефектов». Отметим ряд положительных моментов программы Ф. Кросби, которые нашли отражение в основных положениях TQM:

упор на предупреждение дефектов, а не на их обнаружение;

направленность усилий на сокращение уровня дефектности в производстве;

осознание факта, что потребитель нуждается именно в бездефектной продукции;

понимание факта, что качество работы фирмы определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений и др.

В своей книге «Джуран о планировании качества» (1983г.) известный американский ученый Д. Джуран изложил следующие этапы планирования качества:

идентифицировать, кто является потребителем;

определить запросы этих потребителей;

интерпретировать эти запросы в возможности компании;

разработать продукт, который может отвечать этим запросам;

оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам компании;

разработать процесс производства продукта;

оптимизировать процесс;

проверить, может ли процесс обеспечить производство продукта при существующих условиях;

запустить процесс производства.

Основная доминанта японской системы TQC — тотальный контроль на всех этапах жизненного цикла изделия.

Свою концепцию планирования качества изложил и Г. Тагути (Япония):

более качественно отрабатывать конструкторскую документацию, так как большая часть дефектов изделий закладывается именно на этой стадии;

центр тяжести работ по доведению изделий перенести с натурных испытаний на методы математического моделирования свойств и процессов;

принять приоритетным принцип «высокое качество за приемлемую цену».

Выделим «семь главных инструментов» японского управления качеством, сформулированных К. Исикава:

1) организация кружков качества и поддержание низшей иерархической ступени управления;

2) организация временных коллективов, объединяющих специалистов участков, заинтересованных в проблемах качества;

3) достижение консенсуса при принятии решения о внедрении того или иного усовершенствования;

4) проведение самоконтроля каждым работником на своем рабочем месте;

5) достижение того, чтобы каждый работник стремился сделать свою работу качественно, укрепляя тем самым собственный престиж;

6) установление прямой связи продвижения работника по службе и получения иных экономических стимулов с повышением качества выполняемой работы;

7) щедрое выделение средств на образование, подготовку кадров, повышение квалификации.