- •1. Аналитическая часть

- •1.2.Электрокорунд ,разновидности электрокорунда и область его применения

- •1.3.Белый электрокорунд

- •1.3.1.Свойства и виды электрокорунда

- •1.4.Требования к химическому составу белого электрокорунда

- •1.5 .Минералогический состав электрокорунда белого в разных зонах блоков

- •1.6. Теоретические основы производства

- •1.7.Исходные материалы и шихта

- •1.8.Производство глинозема

- •1.8.1.Технический глинозем

- •1.8.2. Расплав глинозема

- •1.8.Теоретические основы производства

- •1.9.Дуговые печи,плавка

- •1.10.Фазовый состав белого электрокорунда и технического глинозема

- •2.Основная часть

- •2.1.Внепечная обработка расплава белого электрокорунда и магнитная сепарация шлифматериалов

- •2.2. Электрический подогрев расплава в изложнице-печи и условия охлаждения слитков

1.9.Дуговые печи,плавка

Белый электрокорунд в настоящее время выплавляется в трехфазных дуговых электропечах в металлическом кожухе на гарнисаже по новой технологии «на слив».

В цехе белого электрокорунда Бокситогорского завода Пикалевского производственного глиноземного объединения «Глинозем» (ППГО) находятся в эксплуатации трехэлектродные печи мощностью печного трансформатора 6,6 МВ·А. Печи оборудованы графитированными электродами (dэ = 400 мм, диаметр распада dр=1200 мм). На этих, как и на других руднотермических печах, к сожалению, не имеется возможности регулировать изменение диаметра распада электродов и таким образом выбирать наиболее подходящее соотношение dрdэ. В связи с этим в опытах с 1200 до II100 мм при уменьшении путем разворота двух электродов I и III фаз, а под основание головки электроде держателя II фазы была подложена подкладка. Уменьшение dр до 1100 мм позволило увеличить толщину гарнисажа против каждого электрода с 170—190 до 190—235 мм. При этом производительность печи увеличивалась с 3,64 до 3,82 т/ч, а удельный расход электроэнергии снизился на 10—;15 кВт-ч/т, мощность печи повысилась на 140 кВт.

Для производства элсктрокорунда используют глинозем марки ГЭБ, содержащий >99,3 % А12О3 и весьма малые количества оксидов щелочных металлов. При общем высоком содержании А12О3 глинозем может содержать различное количество α -А12О3, зависящее от температуры и продолжительности его прокалки. Высокое содержание α-А12О3 в глиноземе обеспечивает при прочих равных условиях развитие дугового режима плавки и снижение удельного расхода электроэнергии. Экспериментально установлено, что удельный расход электроэнергии может быть снижен на 30 кВт·ч/т при увеличении содержания α -А12О3 в техническом глиноземе с 30—40 до 80—90 % (по данным ВНИИАШ):

Массовая доля α -А1203 в глиноземе, % 30—40/80—90

Температура сливаемого расплава белого электрокорунда, К 2350—2390/2340—2350

Глубина ванны, мм 1660/1600

Удельный расход электроэнергии, кВт-ч ..... 1230/1200

Развитие дугового разряда связывают с изменением фазового состава глинозема, макроструктурными свойствами в результате прокаливания его. Глубокое прокаливание сопровождается переходом -γ-Аl2О3 в α -А12О3, что приводит к увеличению плотности частиц глинозема, снижению общей удельной поверхности и угла естественного откоса. Глубокое прокаливание сопровождается также уменьшением содержания Nа2О, что должно оказывать влияние на развитие дугового режима.

Качество шлифматериалов белого электрокорунда, как и огнеупоров, изготовленных из него, во многом зависит от электрического режима и содержания углерода. Последний в электрокорунде присутствует в виде карбида алюминия и, по-видимому, может быть представлен оксикарбидами АlО4С и Аl2ОС. При прочих равных условиях концентрация углерода в электрокорунде во многом зависит от режима электроплавки. М. Хагинол и П. Войцулеску экспериментально при работе печи мощностью 400 кВ-А (графитированные электроды диаметром 140 мм, пористость электродов 31 %, зольность 0,1 %, предел прочности на сжатие 14,2 МПа) установили, что, изменяя режимы плавки белого электрокорунда (доля частиц глинозема <40 мкм 15 %), можно получать электрокорунд с 0,004—0,021 % С

Печной процесс, конструкция электропечей и вспомогательного оборудования:

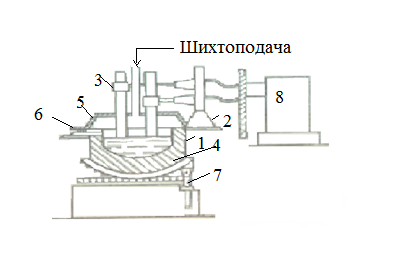

Плавка электрокорунда белого на слив проводится в дуговых трехфазных электропечах ,которые состоят из сварного стального кожуха /, металлического (полого) свода 5, электрододержателей 3, механизма передвижения электродов 2, механизма наклона/, летки в, системы водоохлаждения, трансформатора и защитной футеровки — гарнисажа 4. Сварной стальной кожух имеет форму усеченного конуса. На расстоянии 600 мм от верха кожуха для летки прорезано окно.

Стальной свод состоит из пустотелых секций, изолированных друг от друга и охлаждающихся водой. Свод выполнен в виде усеченного конуса, с внутренней стороны которого сделана огнеупорная футеровка. В своде имеется три отверстия для электродов, два окна (в боковой части) для обслуживания колошника и патрубок для присоединения к газоходу, ведущему печные газы и пыль к электрофильтру. В своде предусмотрены отверстия для подачи глинозема в печь и прохождения щупа, которым замеряют глубину расплава и толщину футеровки пода.

Электрододержатели с внутренним водяным охлаждением применяются двух типов: с гидравлической системой перепуска и фигурными литыми щеками со специальными пружинными зажимами для электродов. Электроды передвигаются при помощи специальных лебедок.

Для наклона печи служат гидравлические сварные домкраты. Принудительная система водоохлаждения предназначена для охлаждения свода кожуха и днища печи. Из водосборника вода поступает к днищу кожуха, затем сбрасывается в дренажные траншеи.

В целях предотвращения аварий необходимо вести постоянный контроль за работой системы водяного охлаждения и не допускать соприкосновения расплава и воды.Защитная футеровка (гарнисаж) наплавляется из электрокорунда белого на дно (под) и боковые стенки печи.Изложница для приема расплава состоит из кожуха и пода. Кожух представляет собой усеченный конус. Для охлаждения изложницы под ребордой кожуха уложены стальные трубы с отверстиями диаметром 3—5 мм, через которые вытекает вода. Под изложницы представляет собой стальной цилиндр, выложенный по дну и бортам огнеупорным кирпичом, а по центру

(рис.2.)Печь для плавки электрокорунда белого:

/

—

кожух; 2

— механизм

передвижения электродов;

3

— электрододержатель;

4

—

гарнисаж; 5 — свод;

б—летка; 7

— механизм

наклона; 8

— трансформатор.

/

—

кожух; 2

— механизм

передвижения электродов;

3

— электрододержатель;

4

—

гарнисаж; 5 — свод;

б—летка; 7

— механизм

наклона; 8

— трансформатор.

угольными плитами. Цилиндр засыпают крупкой электрокорунда ( белого. Кожух устанавливают на под между нижней кромкой кожуха и подом насыпают слой электрокорунда белого. Подготовленную таким образом изложницу устанавливают на металлическую тележку.

После наплавления футеровки на под печи выкладывают углеродистый треугольник или звезду, опускают электроды и начинают розжиг, после чего в печь к электродам подают глинозем и начинают плавку. Глинозем применяется двух марок: ГЭБ (глубокопрокаленный) или Г-1 (рядовой), различающихся лишь содержанием влаги и потерями при прокаливании (п. п. п.):

Таблица 7.

Содержание, % (масс.) |

|||||||||||

|

α-А12О3 |

Fе203 |

Na20 |

SiO2 |

Влаги |

п. п. п. |

Плотность, г/см3 |

Угол естественного откса,град |

Насыпная плотность г/см3

|

|

|

ГЭБ |

80-90 |

0,01-0,1 |

0,20-0,30 |

0,051-0,070 |

0,15-0,05 |

0,20-0,40 |

3,8-3,9 |

39-44 |

0,94—0,88 |

||

Г-1 |

35-50 |

0,01-0,1 |

0,20-0,30 |

0,051-0,07 |

0,40-0,80 |

0,50-0,70 |

3,8-3,9 |

35-38 |

|

||

Содержание частиц, % |

||

|

фракция 40 мкм |

фракция 10 мкм |

ГЭБ |

45—35 |

60-38 |

Г-1 |

5—8 |

3-5 |

Глинозем в печь загружается двумя порциями: первую половину загружают сразу после включения печи, вторую — через 20 мин. Плавку ведут под закрытым колошником. После слива в печи остается значительная часть расплава. Толщину футеровки пода и количество расплава по высоте определяют металлической штангой, опускаемой на дно ванны через специальное отверстие в своде печи. Определяют общую штангу — расстояние от свода до расплава. Режимы плавки отличаются друг от друга напряжением и током. Выбор режима зависит от толщины гарнисажа.

Отклонения от нормального хода плавки могут быть вызваны рядом причин: нарушением загрузки глинозема в печь; недосмотром за состоянием колошника; попаданием в ванну большого количества углерода и воды со свода или кожуха; перебоями в снабжении электроэнергией и водой для охлаждения печи и электрододержателей.

Перебои в снабжении глиноземом для плавки могут привести к подплавлению футеровки пода и стенок электропечи. Обычно для исправления состояния футеровки в печи подают глинозем. Если это не приводит к увеличению толщины футеровки, тогда необходимо снизить мощность печи (иногда на 50%).

Недосмотр за состоянием колошника — местами вскрытие колошника, местами его перегрузка глиноземом, — происходящий при небрежном разравнивании, может стать причиной местного перегрева или значительного попадания глинозема в изложницу при сливе расплава. Для исправления состояния колошника необходимо разравнять глинозем по всему колошнику до толщины примерно 200 мм (до толщины 100 мм перед выпуском расплава в изложницу).

Попадание большого количества углерода электродов в расплав часто происходит из-за невысокого качества графитированных электродов (часто из-за их неудовлетворительного хранения под дождем, снегом и пр.), что приводит к их осыпанию при плавке, а также к появлению трещин и сколов. Если углерода в расплаве много, то продукт получается грязно-серого цвета. В этом случае следует принять меры к замене одного электрода или всех. Расплав с большим количеством углерода (это определяют с помощью штанговой или ковшевой проб) сливают в изложницу, но не смешивают на стадии переработки с остальным качественным материалом.

Попадание на колошник со свода печи воды в виде капель или тонкой струи не опасно, так как в этом случае вода испарится. Однако должны быть приняты меры, предотвращающие попадание воды в печь. Очень опасно появление воды в футеровке. При намокании последней и ее осыпании расплав может попасть на водоохлаждаемый кожух, что приводит к возмущению ванны: выбросам расплава и даже взрыву. Необходимо вести наблюдения за состоянием кожуха и принимать меры по его ремонту в случае появления трещин, прогаров и пр. При обнаружении попадания воды печь отключают и ремонтируют кожух.

Значительную опасность представляет даже кратковременное прекращение водяного охлаждения свода, кожуха, пода печи и электрододержателей. Поэтому необходимо вести наблюдения за контрольным щитом, на который выведены концы труб системы охлаждения. При прекращении слива воды из труб в коллектор должно быть включено аварийное или резервное охлаждение. В случае перегрева отдельных элементов печь отключают, а затем постепенно включают аварийное охлаждение до полного напора. После этого печь может быть снова включена.

Длительный перебой в снабжении электроэнергией может привести к застыванию расплава и к «замерзанию» в нем электродов, поэтому через 30 мин после прекращения подачи электроэнергии электроды поднимают.

После того как расплав наплавлен по высоте до сливной летки, плавильщик сливает расплав в изложницу, наклоняя печь в сторону летки с помощью гидродомкратов. Расплав из леточного окна сливается по лотку широкой струей в изложницу. Во время слива струя расплава обрабатывается сжатым воздухом, им же обрабатывается зеркало расплава в изложнице по окончании слива.

По окончании обработки расплава сжатым воздухом изложница с расплавом остывает под леткой электропечи; затем ее откатывают на специальную площадку для дальнейшего охлаждения и перевозят в специальное отделение для окончательного остывания и освобождения слитка от кожуха изложницы.

Внутреннюю стенку кожуха каждый раз смазывают заново. Это в значительной степени предотвращает попадание стальной окалины вместе с корочкой слитка в переработку. Окалина в корочке образует герцинит (СО-Аl203), который впоследствии при изготовлении абразивного инструмента ведет к получению «мушки» — рыжих пятен, которые не только портят товарный вид инструмента, но и приводят к получению прижогов при шлифовании металлических изделий. Толщина боковых корочек, пораженных герцинитом, 2—3 мм, а масса около 100 кг. Наиболее эффективный состав обмазки — смесь жидкого стекла с глиноземом и водой.

В дуговых электрических трехфазных печах при плавке электрокорунда белого используются графитированные электроды (ГОСТ 4426—80). Электроды в один слой на деревянных рейках хранят в закрытых помещениях. При укладывании электродов должна быть обеспечена их сохранность от ударов, при котором могут образовываться трещины или сколы. Оперативный запас электродов хранится обычно в печном зале или прилегающих помещениях при температуре выше 15 °С. Электроды наращиваются через графитированные ниппели при помощи мостового крана или особых механизмов. Перед этим резьбу в электродах и ниппелях продувают сжатым воздухом. Резьбу в электродах, установленных на печи, во избежание запыления обычно прикрывают особым металлическим колпаком. Перед сращиванием колпак снимают, резьбу продувают сжатым воздухом. Затем краном подают электрод, в резьбу которого уже завинчен ниппель для сращивания уже с действующим электродом.

При работе электропечи электродчики и плавильщики должны наблюдать за целостью сальника, установленного в своде. Сальник уплотняет зазор между электродом и сводом и предохраняет их от короткого замыкания. Обломки электродов, как правило, извлекаются из печи через особые смотровые окна в своде.