Содержание

1. |

Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность σВ или твердость НВ, шероховатость обработанной поверхности. |

3 |

2. |

Задача № 2. Проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. |

10 |

3. |

Рассверливание |

11 |

4. |

Зенкерование |

14 |

5. Список использованной литературы 18

Задача 1. Обточить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность σВ или твердость НВ, шероховатость обработанной поверхности. При этом необходимо:

а) выбрать модель станка и из паспорта определить все необходимые параметры расчета;

б) выбрать материал режущей части резца, обеспечивающий наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, критерий затупления (износа) и период стойкости, оптимальные для заданных условий. Следует применять смазывающе-охлаждающую жидкость, если это целесообразно для заданных условий, соответственно выбрав ее марку;

в) произвести аналитический расчет наивыгоднейшего режима резания и потребной мощности при точении в заданных условиях с учетом наибольшего использования возможности станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности;

г) произвести анализ полученного режима путем определения коэффициента использования станка по мощности:

КN

= ·

100%,

·

100%,

и инструмента по скорости резания:

КV

= ·

100%;

·

100%;

д) определить основное технологическое время, потребное на заданную операцию.

Данные к задаче 1 (работы производятся на токарных станках)

Диаметр заготовки, мм |

Диаметр после обработки, мм |

Длина обработки, мм |

Шероховатость обработанной поверхности, мкм |

Материал валика |

Марка |

НВ |

Способ крепления на станке |

100 |

96 |

500 |

Rz 25 |

Чугун |

СЧ15 |

197 |

Патрон и центр |

Примечания:

1. Обработку производить за один проход, если позволяют заданные условия. При обработке за два прохода (черновой и получистовой) режим резания должен быть рассчитан для обоих проходов и должно быть подсчитано общее основное технологическое время. 2.Допуски на заготовку выбрать в соответствии с ГОСТом на ассортимент заданного материала. Состояние поставки выбрать самостоятельно, допуски на готовый валик – по 11 квалитету.

Решение:

Выбор станка

Для обработки цилиндрического валика с заданными условиями выбираем токарно-винторезный станок модели 16К20.

L

L

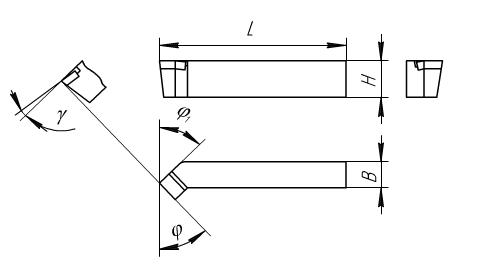

Рис.1.1 Схема закрепления заготовки в патроне с поджатием задним центром

Выбор токарного резца

Выбор материала режущей части резца

Исходя из общего припуска на обработку и требований к шероховатости поверхности, обработку проводим в один проход. По табл.3 справочника технолога машиностроителя выбираем твердый сплав группы ВК – ВК6.

Назначение размеров резца

Для станка 16К20 с высотой центров 215 мм размеры сечения державки резца принимаем: Н х В = 32 х 20 мм, L = 170 мм.

Для обработки выбираем проходной отогнутый резец (правый) с пластинкой из твердого сплава: резец 2102-0031 ГОСТ 18877-73.

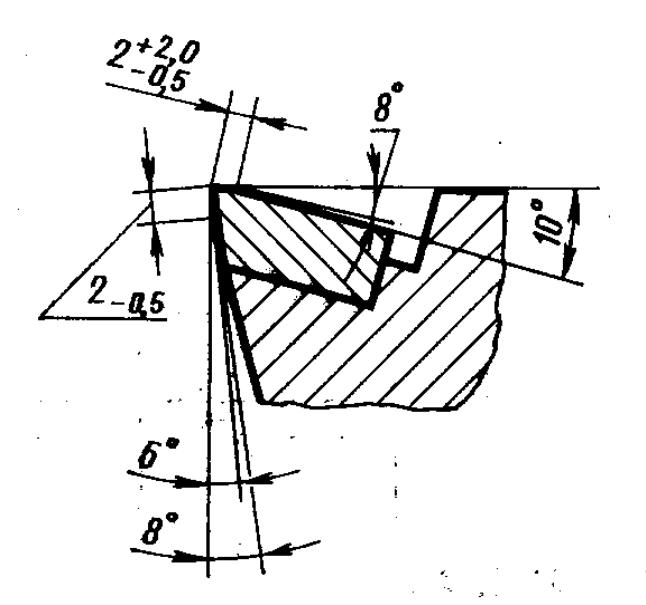

Назначение геометрических параметров режущей части резца

В зависимости от материала режущей части резца и условий обработки выбираем форму заточки передней поверхности резца с пластинами из твердого сплава, согласно ГОСТ 18877-73, плоская с положительным передним углом. По таблицам выбираем геометрические параметры резца: γф= -30, γ= 120, α= 100, φ = 600, φ1 = 150, λ = 00.

Рис. 1.2 Геометрические параметры резца

Рис. 1.3 Форма заточки

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rz 25, принимаем решение обработку производить, снимая припуск за один проход. Глубину резания принимаем t = 2 мм.

t

=

=

=

= 2 мм.

= 2 мм.

Назначение величины подачи

Подачу выбираем по таблице в зависимости от обрабатываемого материала, диаметра заготовки и глубины резания в пределах 0,4-0,6 мм/об. Принимаем S = 0,5 мм/об, что соответствует паспортным данным станка 16К20.

Определим наиболее технологически допускаемую подачу.

4.1 Рассчитаем подачу, допускаемую прочностью державки резца

Sп.р.

=

,

,

где В = 20 мм; Н = 32 мм; σи = 200Мпа; l = 1,5Н = 1,5·32 = 48 мм; СPz = 92; xPz= 1; yPz = 0,75; nPz = 0

KPz = KмрKφрKγрKλpKrp,

Kмр

=

=

=

=

1,01

=

1,01

Kφр = 0,94; Kγр = 1,0; Kλp = 1,0; Krp = 1,0

KPz = 1,01 · 0,94 · 1,0 · 1,0 · 1,0 = 0,95

Sп.р.

=

= 16,4 мм/об.

= 16,4 мм/об.

Рассчитаем подачу, допускаемую жесткостью державки резца

Sж.р.

=

,

,

где f = 0,1 мм; Е = 2 · 105 Мпа.

Sж.р.

=

=

43,5 мм/об.

=

43,5 мм/об.

4.3 Рассчитаем подачу, допускаемую прочностью твердосплавной пластины

Sп.п.

=

,

,

где C = 5 мм.

Sп.п.

=

=

4,16 мм/об.

=

4,16 мм/об.

4.4 Рассчитаем подачу, допускаемую прочностью механизма подачи станка

Sм.п.

=

,

,

где

= 6000Н; k ≈

0,4

= 6000Н; k ≈

0,4

Sм.п.

=

= 17,6 мм/об.

= 17,6 мм/об.

4.5 Рассчитаем подачу, допускаемую жесткостью заготовки

Sж.з.

=

,

,

где L =570 мм – длина между точками опоры заготовки;

Е = 2· 105 Мпа – модуль упругости обрабатываемого материала;

J = 0,05 ·D4 = 0,05·1004 = 5·106 мм – момент инерции сечения заготовки;

f = 0,3 – допускаемая стрела прогиба заготовки;

α = 140 – коэффициент, зависящий от метода закрепления заготовки.

Sж.з.

=

= 578,4 мм/об.

= 578,4 мм/об.

4.6 Подача, допускаемая шероховатостью поверхности

Согласно требованиям к обработанной поверхности по таблице справочника SН = 0,4 - 0,6 мм/об. Выбираем SН = 0,5 мм/об.

4.7 Подбираем подачу по паспорту станка

При точении максимально допускаемая подача ограничивается: - Sп.р. = 16,4 мм/об – прочностью державки резца, - Sж.р. = 43,5 мм/об – жесткостью державки резца, - Sп.п. = 4,16 мм/об – прочностью твердосплавной пластины, - Sм.п. = 17,6 мм/об – прочностью механизма подачи станка, - Sж.з. = 578,4 мм/об – жесткостью обрабатываемой заготовки, - SН = 0,5 мм/об – требуемой шероховатостью детали.

Наименьшая из рассчитанных является наибольшей технологически допускаемой подачей. Sст= 0,5 мм/об. Выбираем фактическую подачу Sф = 0,5 мм/об.

Определяем скорость резания

Vдоп

=

Kv

,

Kv

,

где Сv = 243; xv = 0,15; yv = 0,40; m = 0,20; T = 60мин;

Kv =Kмv ·Kпv ·Kиv ·Kφ ·Kφ1 ·Kr ,

где

Kмv =

=

=

= 0,96; Kпv

= 1,0; Kиv

= 1,0; Kφ

= 0,9; Kφ1

= 0,97; Kr=

1; Kv

=0,96 ·1,0

· 1,0

· 0,9

· 0,97

· 1,0 = 0,84

= 0,96; Kпv

= 1,0; Kиv

= 1,0; Kφ

= 0,9; Kφ1

= 0,97; Kr=

1; Kv

=0,96 ·1,0

· 1,0

· 0,9

· 0,97

· 1,0 = 0,84

Vдоп

=

0,84 = 107 м/мин.

0,84 = 107 м/мин.

Определим частоту вращения заготовки

n

=

=

=

= 340,8 об/мин .

= 340,8 об/мин .

Согласно паспортным данным станка выбираем nст = 315 об/мин.

Определим фактическую скорость резания

Vфакт

=

= =

= =

= 98,91 м/мин.

= 98,91 м/мин.

Определяем главную составляющую силы резания

Pz=

10 · CPz·

·

·

·

·

·

Kpz

= 10 · 92 · 21·

0,50,75·

98,910·

0,95 = 1039 Н

·

Kpz

= 10 · 92 · 21·

0,50,75·

98,910·

0,95 = 1039 Н

Определим мощность, затрачиваемую на процесс резания

Nрез

=

=

=

= 1,68 кВт.

= 1,68 кВт.

Определим необходимую мощность на валу электродвигателя

Nэ

=

=

=

= 2,1 кВт,

= 2,1 кВт,

где ŋ = 0,8 – коэффициент полезного действия электродвигателя.

Nэ = 2,1 кВт < Nст = 13,4 кВт

Действительная мощность электродвигателя станка больше необходимой мощности.

Коэффициент использования станка по мощности

КN

=

·

100 % =

·

100 % = 16 %

·

100 % = 16 %

Коэффициент использования инструмента по скорости резания

КV

=

·

100 % =

·

100 % =

·

100 % = 92 %

·

100 % = 92 %

Основное технологическое время

Т0

=

,

,

где l = 500 мм – длина обработки,

y = t · ctg φ = 2· 0,577 = 1,15 мм – величина врезания инструмента,

Δ = 3 мм – величина перебега инструмента

Т0

=

= 3,2 мин.

= 3,2 мин.

Задача № 2. Проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. Для этого необходимо:

Выбрать материал режущей части, обеспечивающей наибольшую производительность, геометрические параметры режущей части, критерий износа, оптимальный период стойкости для заданных условий; дать эскизы режущей части инструментов со всеми размерами геометрических параметров;

Показать схемы резания предложенных методов обработки с обозначением элементов срезаемого слоя;

Назначить оптимальный режим обработки с помощью нормативных таблиц;

Определить основное технологическое время;

Сопоставить эффективность применения указанных процессов.

Данные к задаче 2.

Обработать отверстие диаметром d1, полученным после штамповки, до диаметра d2 на длину l. Сопоставить эффективность обработки при различных процессах резаний: рассверливание; зенкерование

d1 отверстия до обработки, мм |

d2 отверстия после обработки, мм |

Длина отверстия, мм |

Шероховатость обработанной поверхности, мкм |

Материал |

Марка |

σВ, МПа |

НВ |

20 |

20,9 |

40 |

Rz 32 |

Сталь |

40ХН |

700 |

207 |

Решение:

Рассверливание.

Выбор станка

Для обработки отверстия с заданными условиями выбираем вертикально-сверлильный станок модели 2Н135А.

Выбор сверла

2.1 Выбор материала режущей части сверла

В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработки конструкционных сталей высокой твердости (45...56 HRC). Исходя из твердости обрабатываемого материала – 207 НВ, принимаем решение о применении сверла из быстрорежущей стали Р18 ГОСТ 10903 – 77. Крепежную часть сверла изготовим из стали 40Х (ГОСТ 454 – 74).

2.2 Назначение размеров сверла

Для обработки отверстия Ø20,9 мм выбираем сверло спиральное с коническим хвостовиком по ГОСТ10903-77: d = 20,90 мм; L = 243 мм; l=145 мм. Конус Морзе – № 2.

Сверло нормальной точности диаметром d=20,90 мм, класса точности В: Сверло 2301-0072 ГОСТ 10903-77.

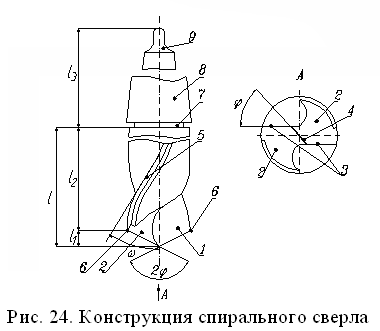

Рис. 2.1 Конструкция спирального сверла

l

– рабочая

часть, включающая в себя режущую и

направляющую части;

l1

-

режущая часть, имеющая главные режущие

кромки 3;

l2

–

направляющая часть, имеющая ленточки

5 и стружечные винтовые канавки - служит

для

направления

сверла в отверстие;

l3

–

крепежная часть (состоит из шейки 7,

хвостовика 8, лапки 9); 1 – передняя

поверхность; 2 – главная задняя

поверхность; 3 – главная режущая кромка;

4 – поперечная кромка (перемычка) –

определяет жесткость и прочность сверла

и отрицательно сказывается на процессе

сверления из-за отрицательного переднего

угла на

данной

кромке; 5 – ленточка, часть которой

(длиной

)

служит вспомогательной режущей кромкой

(6).

)

служит вспомогательной режущей кромкой

(6).