- •Министерство образования и науки российской федерации

- •«Московский государственный индустриальный университет» (фгбоу впо «мгиу»)

- •Курсовой проект

- •Оглавление

- •Расчет привода ленточного конвейера с прямозубым цилиндрическим редуктором и клиноременной передачей

- •Введение

- •Эскизная компоновка редуктора Вычерчивание контура зубчатых колес и стенок редуктора

- •Проектирование быстроходного вала

- •Определение диаметральных размеров быстроходного вала

- •Определение линейных размеров быстроходного вала

- •Проектирование тихоходного вала

- •Определение диаметральных размеров тихоходного вала

- •Определение линейных размеров тихоходного вала

- •Вычерчивание быстроходного и тихоходного валов редуктора на эскизной компоновке

- •Выбор материалов для изготовления валов

- •Механические свойства поковок (гост 4543-71)

- •Проверочный расчет тихоходного вала на прочность и выносливость Определение усилий в зацеплении и сил, действующих на вал

- •Определение реакций в опорах Горизонтальная плоскость

- •Вертикальная плоскость

- •Плоскость неопределенного направления

- •Расчет на статическую прочность

- •Расчет тихоходного вала на усталостную выносливость

- •Подбор шпонок и их проверочный расчет

- •Расчет подшипников качения для валов редуктора Расчет подшипников тихоходного вала

- •Расчет подшипников быстроходного вала

- •Второй этап эскизной компоновки редуктора

- •Минимальное значение диаметров малых шкивов

- •Список литературы

Оглавление

стр.

1. Техническое задание на проект (схема привода и

исходные данные)………………………………………….

2. Введение……………………………………………………

3. Кинематический и силовой расчёт привода. Выбор

электродвигателя…………………………………..

4. Расчёт редуктора…………………………………………...

5. Первый этап эскизной компоновки редуктора…………..

6. Проектирование валов редуктора………………………...

7. Проверочный расчёт валов редуктора на статическую

прочность и усталостную выносливость………………...

8. Подбор шпонок и их расчёт………………………………

9. Подбор подшипников качения и их расчёт……………...

10. Второй этап эскизной компоновки редуктора. Определе-

ние размеров корпусных деталей……………..

11. Определение размеров зубчатого колеса……………….

12. Выбор смазки для смазывания зацепления и подшип-

ников. Выбор уплотнений………………………………...

13. Расчёт клиноременной передачи…………………………

14. Список использованной литературы…………………….

15. Спецификация к сборочному чертежу редуктора………

16. Эскизный чертёж (миллиметровка)………………………

Расчет привода ленточного конвейера с прямозубым цилиндрическим редуктором и клиноременной передачей

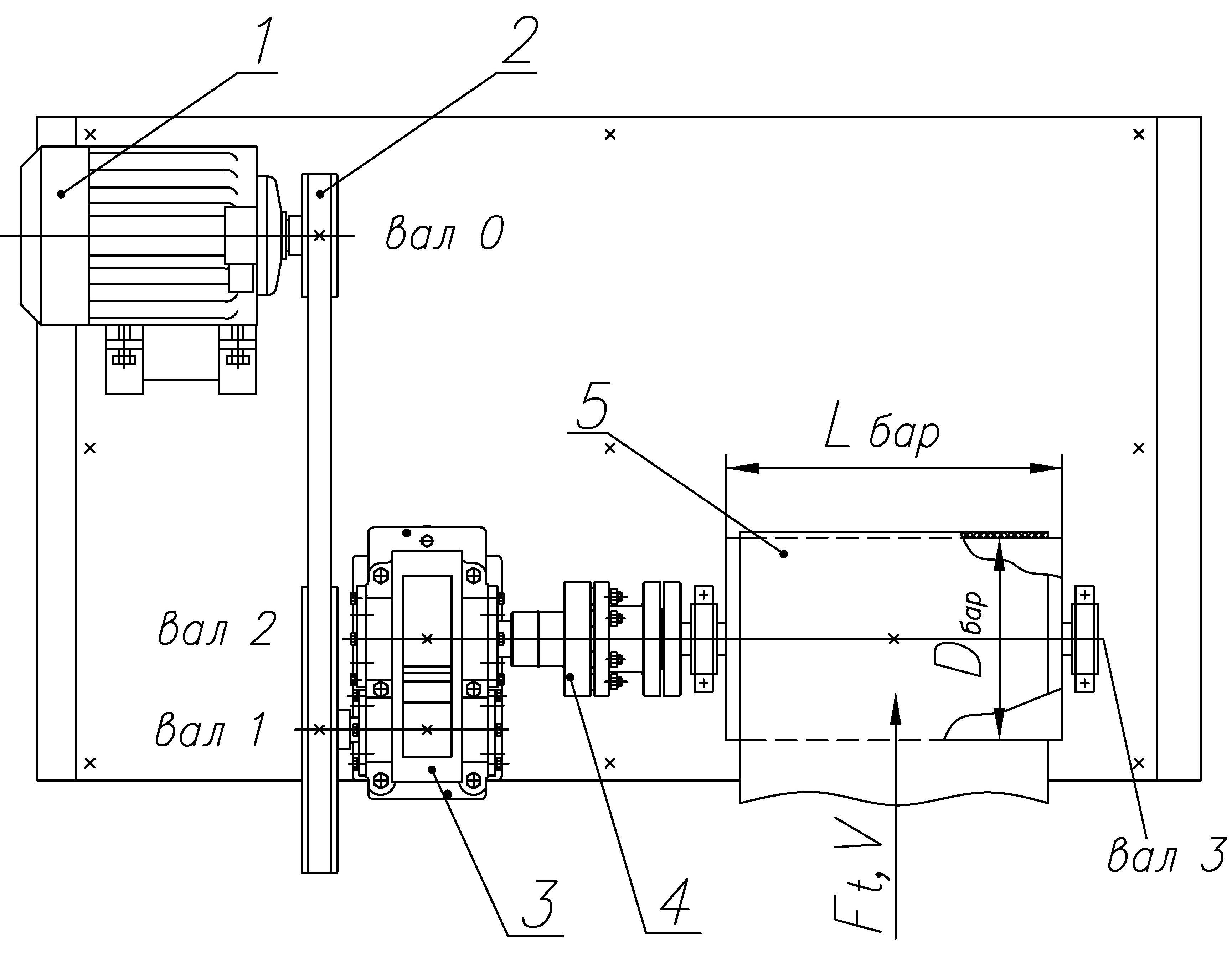

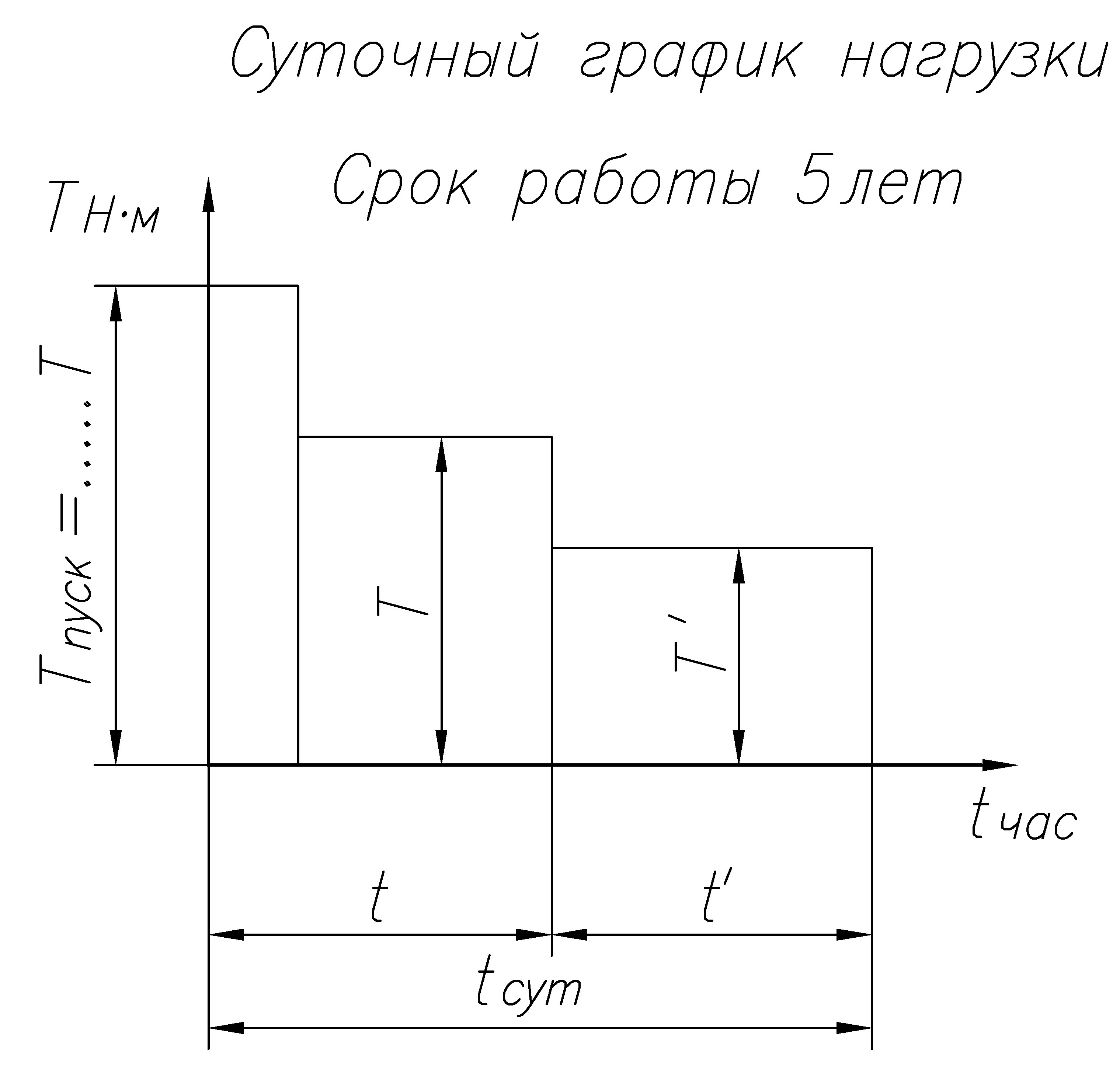

Рассчитать привод ленточного конвейера по схеме рис. 1 с прямозубым цилиндрическим редуктором по следующим данным:

Окружное усилие на ведущем барабане конвейера Ft = Н

Скорость ленты конвейера (окружная скорость на барабане) V = м/с

Диаметр барабана Dбар = м

Время работы в сутки tсут= час, t = час,

![]() =

tсут

– t

= час.

=

tсут

– t

= час.

Отношение

=

; Тпуск=

(Кпуск

=

=

; Тпуск=

(Кпуск

=

)

)

Рис. 1. Привод ленточного конвейера с прямозубым редуктором:

1 – электродвигатель; 2 – передача клиноременная; 3 – редуктор горизонтальный; 4 – муфта комбинированная; 5 – барабан приводной;

Введение

Привод ленточного конвейера состоит из электродвигателя, клиноременной передачи, одноступенчатого цилиндрического редуктора, комбинированной муфты и приводного барабана конвейера. В качестве электродвигателя чаще всего применяются трёхфазные асинхронные электродвигатели переменного тока серии АИР. Комбинированная муфта состоит из компенсирующей муфты (например, МУВП) и предохранительной муфты (например, муфта с разрушающимся элементом или фрикционная муфта).

Кинематический и силовой расчёт привода.*

Выбор электродвигателя

Частота вращения барабана конвейера:

nбар

=

![]() = мин-1

= мин-1

Мощность на приводном валу конвейера:

Рпотр

=

![]() = кВт

= кВт

Мощность на валу электродвигателя:

Рэл.двиг.

потр =

![]() = кВт

= кВт

где ηобщ = ηкл. рем ∙ η3подш ∙ ηзац ∙ ηмуфты =

Значения ηкл. рем, ηподш, ηзац, ηмуфты выбраны из табл. 2 (стр. 15)

Выбираем по каталогу электродвигатели, удовлетворяющие по мощности (табл. П.1 стр170), т.е. с мощностью Р= кВт , но с разной частотой вращения:

_______________

*Ссылки даются на методическое пособие В.Г. Клокова «Детали машин. Курсовое проектирование» Москва 2007.

Передаточные числа привода и редуктора.

Uпривода

=

![]() ;

Uпривода

= Uред ∙

Uкл.рем

;

Uпривода

= Uред ∙

Uкл.рем

Принимаем предварительное значение Uред.= , тогда

Uпривода

|

Uкл.рем.пер.

|

Uпривода

1 = |

Uкл.рем.пер.1

=

|

Uпривода

2

=

|

Uкл.рем.пер.

2 =

|

Uпривода

3

=

|

Uкл.рем.пер.

3 =

|

Uпривода

4 =

|

Uкл.рем.пер.

4

=

|

В соответствии с рекомендациями таблицы 1 (стр. 14) для клиноременной передачи выбираем значение

Uкл.рем.пер. =

5. Частоты вращения валов:

п0 = пэл.двиг = мин -1

п1

=

![]() =

мин -1

=

мин -1

п2 =

![]() =

мин -1

=

мин -1

п3 = п2 = мин -1

6. Мощности на валах:

Р0 = Рэл.двиг.потр = кВт

Р1 = Р0 · ηкл.рем · ηподш = кВт

Р2 = Р1 · ηзац · ηподш = кВт

Р3 = Р2 · ηмуф · ηподш = кВт

7. Вращающие моменты на валах:

Т0 = 9550![]() =

Н∙м

=

Н∙м

Т1 = 9550![]() =

Н∙м

=

Н∙м

Т2 = 9550![]() =

Н∙м

=

Н∙м

Т3 = 9550![]() = Н∙м

= Н∙м

Полученные результаты заносим в таблицу:

№ вала |

n, мин-1 |

Р, кВт |

Т, Н·м |

0 |

|

|

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

Эквивалентное время работы передачи в сутки при расчете на контактную прочность (из циклограммы задания):

tНЕ

= t + t′

![]() = час

= час

где m= 6 для сталей.

Эквивалентное время работы передачи в течение всего срока службы:

ТНЕ

= tНЕ ∙

д![]() ∙

L =

час

∙

L =

час

где д = 260 – число рабочих дней в году;

L = 5 лет – срок работы передачи.

Эквивалентное число циклов нагружения зубьев колеса и шестерни:

NНЕ 2 = 60 ∙ п2 ∙ ТНЕ = циклов

NНЕ 1 = NНЕ 2 ∙ Uред = циклов

Расчёт редуктора

Выбор материала для изготовления шестерни и колеса.

Для шестерни принимаем по таблице 5 (стр. 19) сталь………. σв = МПа; σт = МПа; НВ =

Термообработка:

Для колеса в соответствии с рекомендациями:

НВ2min = HB1min – (15)(20…30)(50),

подбираем сталь………….. с σв = МПа; σт = МПа; НВ =

Термообработка:

11. Средняя твердость шестерни:

НВ1 =

![]() =

=

Средняя твердость колеса:

НВ2 =

![]() =

=

При средней твердости шестерни НВ1 =

базовое число циклов нагружения NHG 1= , а для колеса при НВ2 = базовое число циклов нагружения

NHG 2= (табл. 6, стр. 22).

Поскольку NHЕ

2 > NHG

2 и NHЕ

1 > NHG

1, то

![]() = 1

= 1

12. Предел контактной выносливости для колеса:

σН lim2 = 2НВ2 + 70 = МПа

Допускаемое контактное напряжение для колеса:

принимая коэффициент безопасности SH =

[σ]Н2

=

= МПа

= МПа

Предел контактной выносливости для шестерни:

σН lim1 = 2НВ1 + 70 = МПа

Допускаемое контактное напряжение для шестерни:

[σ]Н1

=

= МПа

= МПа

За расчетное допускаемое контактное напряжение в прямозубых передачах принимается [σ]Н2 =

13. Межосевое расстояние для прямозубой передачи.

Принимая предварительно КН = 1,3 и задаваясь значениями

ψba = 0,4 и ψba = 0,5 находим два значения aw по формуле

aw1

= 450 (U ред+

1) =

=

мм

aw2 = 450 (Uред + 1) =

мм

Одно из найденных межосевых расстояний округляем до ближайшего стандартного значения

aw сm =

14. Ширина зубчатых колес:

b2

=

![]() ∙ aw

ст =

мм

∙ aw

ст =

мм

b1 = b2 + 5 мм = мм

15. Модуль передачи:

0,01 ∙ aw ст < т < 0,02 ∙ aw ст ,

Принимаем т ст = мм

16. Суммарное число зубьев прямозубой передачи :

Z∑

=

![]() =

=

округлив до целого

числа, принимаем :

![]() =

=

17. Число зубьев шестерни:

Z1

=

![]() = округлив до

целого числа, принимаем Z1

= при Z1min

= 17

= округлив до

целого числа, принимаем Z1

= при Z1min

= 17

18. Число зубьев колеса:

Z2 = Z∑ – Z1 =

19. Уточнение передаточного числа:

U'ред

=

![]() =

=

Отклонение от принятого ранее передаточного числа:

![]()

что находится в пределах допустимого [∆U] = ±4%.

20. Геометрические размеры колес.

Делительный диаметр шестерни:

d1 = mcт· Z1 = мм

значение d1 не округлять

Делительный диаметр колеса:

d2 = mcт · Z2 = мм

значение d2 не округлять

Межосевое расстояние:

аw

ст =

![]() = мм

= мм

Диаметр вершин зубьев шестерни:

da1 = d1 + 2m cт = мм

Диаметр вершин зубьев колеса:

da2 = d2 + 2 m cm = мм

Диаметр впадин зубьев шестерни :

df1 = d1 – 2,5m cт = мм

Диаметр впадин зубьев колеса:

df2 = d2 – 2,5m ст = мм

21. Проверочный расчет на контактную прочность:

σН

=

Отклонение от [σ]Н:

∆σ%

=

![]() =

=

при допускаемом отклонении –5% < [∆σ] < 15%.

Условие прочности выполняется.

22. Проверка зубьев на изгиб.

Эквивалентное время работы передачи в сутки при расчете на

изгиб:

tFЕ

= t + t

′![]() = час, где m

= 6

= час, где m

= 6

23. Эквивалентное время работы передачи в течение всего срока

службы:

TFЕ = tFЕ ∙ д ∙ L = час,

где число рабочих дней в году д=260 дн. и срок службы передачи L=5 лет.

24. Эквивалентное число циклов нагружения зубьев колеса:

NFЕ 2 = 60 ∙ п2 ∙ ТFЕ = циклов

Таким образом, передача работает при постоянной нагрузке, т.к.

NFЕ

2 > NFG

= 4 ∙ 106 циклов и

![]() = 1

= 1

25. Допускаемые напряжения изгиба [σ]F:

[σ]F

=

![]() =

МПа

=

МПа

Предел изгибной выносливости для зубьев шестерни σFlim 1 :

σFlim 1 = 1,8 ∙ НВ1 = МПа

Предел изгибной выносливости для зубьев колеса σFlim2:

σFlim 2 = 1,8 ∙ НВ2 = МПа

где НВ1 и НВ2 см. п.11 расчета

Допускаемые напряжения изгиба для шестерни:

[σ]F1

=

![]() = МПа

= МПа

где коэффициент безопасности SF = , а коэффициент

режима работы для нереверсивной передачи YA = 1.

Допускаемые напряжения изгиба для колеса:

[σ]F2

=

![]() = МПа

= МПа

26. Окружное усилие на колесе:

Ft2

=

= Н

= Н

(где Т2 Нм, см. п.7, а d2 м.- п.20)

27. Коэффициент формы зубьев при расчете на изгиб по местным

напряжениям YFS для прямозубых передач определяют в

зависимости от Z из табл. 10 стр. 32 :

УFS1 = (при Z1= )

УFS2 = (при Z2= )

Напряжения изгиба для зубьев прямозубых передач.

Расчет на изгиб производится для той зубчатки, у которой

отношение

![]() = меньше.

= меньше.

Для

шестерни:

![]() = МПа

= МПа

Для

колеса:

![]() = МПа

= МПа

Для ………………..это отношение меньше, поэтому расчет ведем по зубу ……….. .

Коэффициент нагрузки при расчете на изгиб предварительно

принимаем КF = 1,3

Напряжение изгиба для зубьев колеса:

σF2

=

![]() =

=

МПа

Поскольку σF2 = МПа < [σ]F2 = МПа, то условие

прочности выполняется.

28. Расчет на кратковременные перегрузки.

По контактным напряжениям

Максимальное допускаемое контактное напряжение при

пусковой перегрузке:

[σ] Н max2 = 2,8 ∙ σт = МПа

где σт = МПа для материала колеса (см. п.10 расчета)

σН max2

=

σН2 ∙![]() = МПа

= МПа

Поскольку σН max2 = МПа < [σ]Н max2 = МПа, то

условие прочности выполняется.

По напряжениям изгиба

Максимальное допускаемое напряжение изгиба при пусковой

перегрузке:

[σ]F max 2 = 2,74 ∙ НВ2 = МПа, где

где НВ2 см п.11 расчета

Максимальное напряжение изгиба при пусковой перегрузке:

σF

max 2 = σF2 ∙

![]() = МПа

= МПа

отношение дано в задании

Поскольку σF max2 = МПа < [σ]F max2 = МПа, то условие прочности выполняется.

=

= =

= =

= =

= =

= =

= =

= =

=