- •Содержание

- •Введение

- •1. Общие понятия о контроле качества продукции

- •Терминология и классификация в области контроля качества продукции

- •Классификация видов продукции

- •Примеры единичных показателей качества продукции

- •Классификация видов контроля

- •1.2. Сущность нк и его задачи

- •2. Дефекты продукции

- •Классификация видов дефектов

- •Некоторые характерные показатели качества и дефекты пкм и рекомендуемые для них виды неразрушающего контроля

- •3. Общие вопросы неразрушающего контроля

- •3.1. Факторы, влияющие на выбор методов нк (мнк)

- •3.2. Настроечные образцы

- •3.3. Порядок применения мнк

- •4. Акустический контроль

- •4.1. Физические основы акустического контроля

- •Методы акустического контроля

- •4.2. Методы акустического контроля

- •4.2.2. Теневой метод

- •4.2.3. Импедансный метод

- •4.2.4. Велосимметрический метод

- •4.2.5. Спектральный метод (метод свободных колебаний)

- •4.2.6. Резонансный метод (метод вынужденных колебаний)

- •4.2.7. Метод акустической эмиссии

- •5. Радиационный контроль

- •5.1. Физические основы радиационного контроля

- •5.2. Методы радиационного контроля

- •5.2.1. Радиографический контроль

- •5.2.1.1. Метод прямой экспозиции

- •5.2.1.2. Электростатическая радиография (ксерорадиография)

- •5.2.2. Радиоскопический контроль

- •5.2.3. Радиометрический контроль

- •5.3. Рентгеновская вычислительная томография

4.2.2. Теневой метод

Теневой метод (метод сквозного прозвучивания) основан на вводе в контролируемую деталь упругих колебаний и регистрации изменения их интенсивности после однократного прохождения сквозь материал детали.

Упругие колебания вводят в деталь излучателем 1 с одной ее стороны, а принимают приемным преобразователем 7, расположенным соосно с излучающим, - с другой (рис. 4.7).

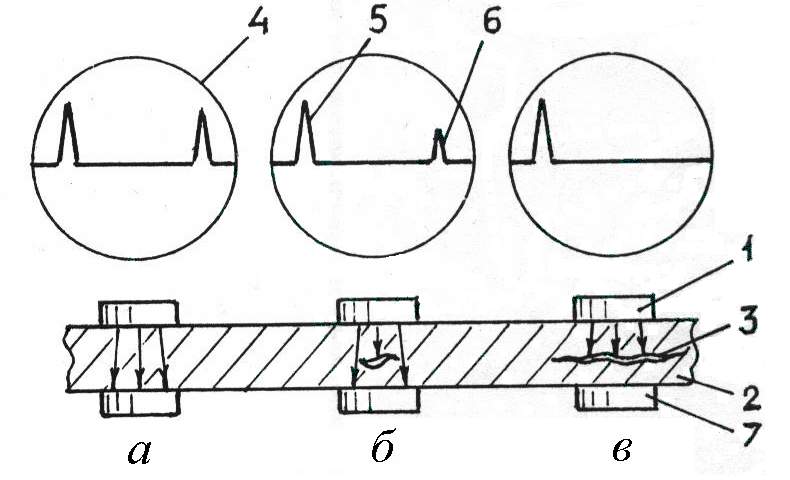

Рис. 4.7. Модели некоторых дефектных ситуаций при контроле детали 2 теневым методом: а – дефекты отсутствуют; б – размеры дефекта 3 меньше размеров излучающего пьезоэлемента 1; в – больше (4 – экран ЭЛТ; 5 – зондирующий импульс; 6 – донный импульс; 7 – принимающий пьезоэлемент)

Обычно одни и те же ультразвуковые дефектоскопы позволяют вести контроль деталей как эхо-импульсным (совмещенная схема прозвучивания), так и теневым (раздельная схема) методами при переключении дефектоскопа из одного режима работы в другой (рис. 4.3).

Если на пути упругих волн имеется дефект, то амплитуда донного импульса уменьшается тем больше, чем больше площадь отражающей поверхности дефекта относительно площади сечения пучка лучей (рис. 4.7). Причиной этому является акустическая «тень», образующаяся за дефектом, отчего, собственно говоря, и сам метод назвали «теневым».

К основным преимуществам теневого метода в сравнении с эхо-импульсным относят отсутствие мертвой зоны, а также более высокую чувствительность и возможность контроля более толстостенных изделий, так как волна движется лишь в одном направлении. Достоинствами же эхо-импульсного метода являются возможность одностороннего доступа к изделию и дополнительная информация о глубине залегания дефектов и толщине изделий.

4.2.3. Импедансный метод

Импедансный метод основан на регистрации величины акустического импеданса z участка контролируемого изделия. Изменение импеданса может быть обнаружено по изменению амплитуды или фазы силы реакции, действующей на датчик, возбуждающий в изделии упругие колебания звуковой частоты. При вводе упругих колебаний звуковой частоты не требуется применения каких-либо акустических жидкостей. Такой способ ввода называется сухим контактным.

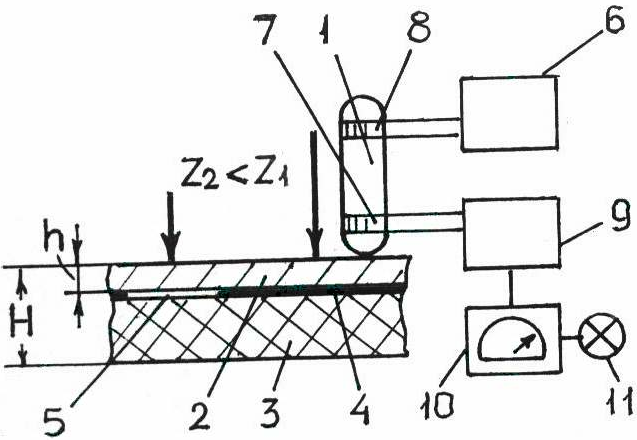

На рис. 4.8 показана схема измерения импеданса амплитудным способом в резонансном режиме.

Датчиком здесь является стержень 1, совершающий продольные колебания. Предварительно импедансный дефектоскоп настраивают таким образом, чтобы частота вынужденных колебаний датчика совпадала с частотой собственных колебаний качественного изделия (обычно в пределах 310 кГц). Тогда, если этот стержень контактирует, например, с участком обшивки 2, склеенной с пластиной 3, то вся конструкция колеблется как единое целое, а импеданс системы «обшивка – клеевая прослойка 4 – пластина» определяется жесткостью всей системы и будет максимальным.

Рис. 4.8. Схема импедансного контроля клеевых соединений: 1 – стержень (волновод); 2 - обшивка; 3 - пластина; 4 – клеевая прослойка; 5 - непроклей; 6 – генератор электрических колебаний; 7 – принимающий пьезоэлемент; 8 – излучающий пьезоэлемент; 9 - усилитель; 10 – стрелочный индикатор; 11 – реле с сигнальным устройством

Если же стержень расположить над дефектной зоной (непроклеем 5), то неприклееный участок обшивки будет колебаться, как зажатый по контуру диск, имеющий толщину h, а следовательно и изгибную жесткость меньше, чем соответственно толщина H и жесткость клеевого соединения в качественном месте. Вследствие этого система выходит из резонанса, сила реакции изделия и, следовательно, импеданс z резко уменьшаются, что сопровождается уменьшением показаний стрелочного индикатора 10, расположенного на передней панели дефектоскопа и срабатыванием релейного устройства 11.

Чувствительность импедансного метода ухудшается по мере увеличения глубины залегания дефекта (увеличения толщины обшивки и (или) уменьшения толщины нижней пластины на рис. 4.8) и составляет обычно от 110 см2 площади непроклея. Считается, что мертвая зона в изделии, контролируемом данным методом, расположена в нижней половине толщины изделия.

Импедансный метод широко используется для контроля непроклеев в трехслойных панелях, являющихся типовыми элементами конструкций летательных аппаратов. Скорость перемещения датчика не должна превышать 10 м/мин, расстояние между трассами должно составлять около 80% максимального размера допускаемого непроклея.