МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет»

Институт Геологии и Нефтегазодобычи

Реферат

на тему: «Фракционирование углеводородных газов. Принципиальные технологические схемы газофракционирующих установок. Подготовка газов к переработке»

Выполнил:

Ст.гр. БТП-08

Благодатных Ксения

Проверил:

Дрогалев В.В

Тюмень 2012г

ПОДГОТОВКА ГАЗА К ПЕРЕРАБОТКЕ

Природный газ выносит из скважин взвешенную капельную жидкость (газовый конденсат, воду) и мелкие частички горной породы, т. е. газ является дисперсной системой с дисперсной жидкой и твердой фазами.

В задачу подготовки газа к переработке входит отделение этих дисперсных фаз с помощью различных сепарационных устройств.

Особенностью при этом является то, что по мере сепарации изменяются размеры капель взвешенной влаги и твердых частиц (их дисперсность). Так, на входном участке диаметр капель в потоке газа колеблется от 100 до 1000 мкм (в среднем около 700 - 800 мкм), и может присутствовать пленочная жидкость. После первой ступени сепарации в потоке остаются капли диаметром от 30 до 150 мкм, а после второй ступени в газе присутствуют самые мелкие капли - от 1 до 30-50 мкм (в зависимости от конструкции предыдущего сепарационного устройства).

На выходе из ступени предварительной очистки установок комплексной подготовки газа суммарное содержание дисперсной жидкой фазы не должно превышать 350 мг/м3 газа.

Соответственно меняющемуся дисперсному составу газа и требованиям на его очистку используются разные по конструкции и эффективности очистки сепарационные устройства, которые по своему принципу действия делятся на гравитационные, инерционного типа (насадочные), центробежные и фильтрующие. В большинстве случаев конструкции объединяют в себе несколько из этих принципов.

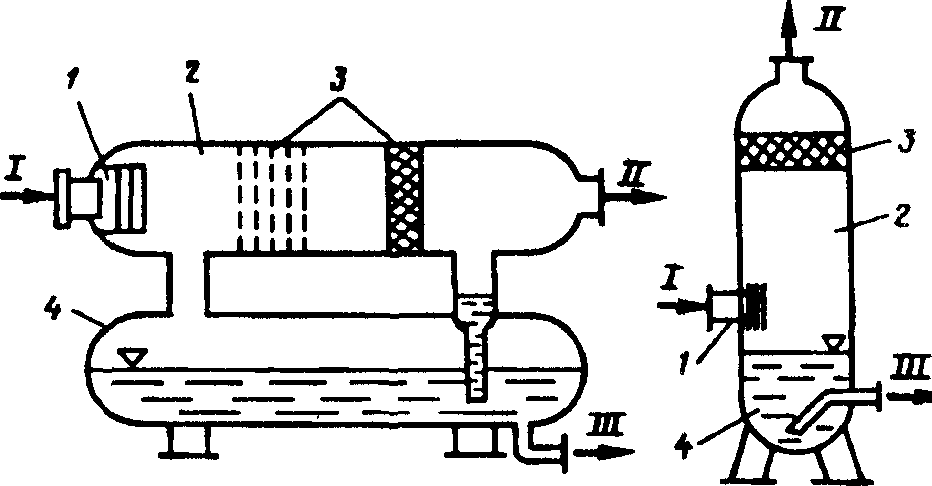

Рис. 6.5. Гравитационные сепараторы:

1-3 - входная, осадительная (гравитационная) и улавливающая (инерционная) зоны сепарации соответственно; 4 - сборник конденсата; /, // - вход и выход газа; 111 - выход конденсата

Гравитационные сепараторы (рис. 6.5) бывают горизонтальными, вертикальными и шарообразными. Общим для них является наличие отстойной (осадительной) зоны 2, где отделение дисперсных частиц происходит под действием сил тяжести и описывается уравнением (4.27). Кроме этой отстойной зоны на входе газа имеются обычно отбойные пластины 7, а перед выходом газа из сепаратора - каплеулавливающий сетчатый пакет 3, сепарирующий мелкие капли от газа за счет инерционных сил (удар о препятствие, резкие повороты газа, трение о поверхность сетки и др.).

Внизу сепаратора имеется вынесенный отдельно или встроенный сборник уловленной жидкости и пыли. Такой тип сепараторов обычно используется первым по ходу очистки газа, который несет наиболее крупные капли жидкости, а конкретная конструкция сепараторов выбирается с учетом таких факторов, как производительность по газу, давление, наличие в газе механических примесей, требуемая степень очистки и др.

Инерционные сепараторы насадочного типа представляют собой аппараты, заполненные насадками с развитой удельной поверхностью контакта (от 10 до 500 м2/м3). Улавливание капель происходит за счет их ударения о поверхность насадки и резких многократных поворотов потока газа в каналах самой насадки.

В качестве насадки применяют кольца Рашига, многослойные жалюзи из пластин или уголков, а также сетчатые пакеты из рукавной, вязанной чулочной вязкой сетки из проволоки диаметром 0,25 мм. Степень улавливания капель такими сепараторами достигает 99%.

Чаще всего жалюзийная насадка таких сепараторов представляет собой волнистые стальные листы (гофры перпендикулярны

оси аппарата) установленные вертикально с небольшим шагом друг относительно друга. Газ двигаясь вертикально снизу вверх, многократно огибает гофры, образующие извилистые каналы, и за счет инерционных сил и сил трения о стенки листов из него выделяются капли жидкости, стекающие по листам в низ аппарата (сборник жидкости). Такой жалюзийный сепаратор может улавливать капли жидкости размером более 20 мкм и обеспечивает (в зависимости от размеров) пропускную способность по газу до 6,0 млн м3/сут.

Одной из особенностей таких сепараторов является то, что пленка уловленной жидкости стекает по пластинам навстречу потоку газа, и при определенной скорости газа может наступить момент, когда газ за счет сил трения приостановит течение этой пленки. Наступает "зависание" жидкости и захлебывание насадки. Скорость газа, при которой наступает это явление, называется критической и может быть определена по формуле

И'кр = *tflO*o(px-Pr)/p?. (6-1)

где рж, рг - плотности жидкости и газа, кг/м3; ст - поверхностное натяжение, Н/м; g- ускорение свободного падения, м/с2; К- коэффициент, учитывающий конструктивный признак сепаратора: К = 0,45 - для жалюзийного вертикального сепаратора, К = 0,60 - для горизонтального сетчатого сепаратора, К = 0,90 -для вертикального сетчатого сепаратора.

Обычно рабочую скорость газа в сепараторе принимают (или допускают) равной (0,8 - 0,85) wKp, а оптимальным диапазоном скоростей считают (0,5 - 0,85)wKp.

Устройство сетчатых сепараторов в принципе аналогично устройству жалюзийных, но вместо жалюзи установлен пакет сетчатого каплеуловителя толщиной 150 мм (см. рис. 12.15).

Пакетом сетчатого каплеуловителя задерживаются капли жидкости от 5 - 10 мкм и выше, и поэтому его эффективность выше жалюзийного. Критическая скорость газа для сетчатых сепараторов в 1,5 - 2,0 раза выше, чем для жалюзийных (А"= 0,6 или 0,9). Их используют обычно для окончательной очистки газа и устанавливают поэтому на концевых участках ступени очистки газа.

Центробежные сепараторы для отделения жидкости от газа используют центробежные силы, возникающие в предварительно закрученном потоке газа. При этом чем больше скорость закрутки и меньше радиус закрученного потока, тем выше эффективность сепарации.

Существует два типа центробежных сепараторов, различающихся устройством, закручивающим поток,. - циклонные и прямоточные (рис. 6.6, а и б). В первом случае поток газа вхо-

Рис. 6.6. Центробежные сепараторы газа (а и б) и нефтегазовой смеси (в):

/ - корпус; 2 - внутренняя гаэоотводящая труба; 3 - завихритель; 4 - сборник газоконденсата; 5, 6- сборники нефти и воды; 7- отбойная тарелка; 8- регулирующее устройство; /-/Я- см. рис. 6.5; IV, V- выход нефти и воды

дит в корпус сепаратора тангенциально, под направляющую пластину (завихритель) 3 и завихряется вокруг центральной трубы 2, снизу которой отводится очищенный газ. Капли жидкости, отброшенные центробежной силой к корпусу сепаратора, стекают по нему вниз и через нижний патрубок собираются в сборнике газоконденсата 4.

На рис. 6.6, в схематично показан центробежный сепаратор циклонного типа для отделения попутного газа от нефти и воды, т. е. в случае, когда дисперсной фазой является не жидкость, а газ. Верхняя его секция представляет собой циклонный сепаратор газа, а нижняя - отстойник для отделения остатков газа от нефти и расслоения основной массы воды и нефти.

Центробежные сепараторы имеют эффективность до 90 -95% и используются поэтому на входных участках для предварительной очистки газа, особенно если газ содержит много механических примесей.

Фильтрующие сепараторы используют для окончательной тонкой очистки газа от частиц жидкости диаметром от 0,5 до 10 мкм, не улавливаемых другими типами сепараторов.

Одна из разновидностей такого сепаратора показана на рис. 6.7. Он включает три зоны сепарации - входную /, фильтрующие элементы 2 и каплеуловитель 3.

Фильтрующие элементы представляют собой перфорированный патрубок-каркас 3, на котором уложен фильтрующий слой - тонкое стекловолокно, при прохождении через слой которого капли коалесцируют (сливаются), укрупняются и стекают в сборник.

ОЧИСТКА ГАЗА ОТ ВРЕДНЫХ ПРИМЕСЕЙ

К вредным примесям газа относятся ядовитые и коррозионно-активные серосодержащие соединения и негорючие инертные газы, снижающие теплоту сгорания углеводородного газа.

В общем случае в углеводородном газе могут содержаться такие серосодержащие соединения, как сероводород (H2S), серооксид углерода (COS), сероуглерод (CSj), меркаптаны (CnH2n-iSH), а в газовом конденсате-также сульфиды (R-S-R') и дисульфиды (R-S-S-R')-

В состав инертных газов входят диоксид углерода, азот и гелий.

Выбор поглотителей и технологических схем процессов очистки газов от сернистых соединений.

Выбор поглотителя является основной задачей технологии очистки газа от сероводорода, диоксида углерода, серооксида углерода, сероуглерода, тиолов и т. д. От правильного выбора поглотителя зависят не только качество товарного газа, но и металло- и энергоемкость установок, а также вопросы охраны окружающей среды на объектах газовой промышленности. В ряде случаев от наличия остатков поглотителя в товарном газе зависит также эффективность дальнейшего использования газа в других отраслях промышленности.

Поэтому большое значение имеет выбор поглотителя для установок очистки газов от кислых компонентов.

Независимо от способов очистки газа поглотители должны отвечать ряду общих требований, в частности, иметь:

высокую поглотительную емкость по кислым компонентам в широком интервале их парциального давления в газе;

низкие давления насыщенных паров, чтобы обеспечить их минимальные потери с очищенным газом;

низкую вязкость при режимах эксплуатации абсорбера, чтобы обеспечить хороший контакт с газом;

низкую взаиморастворимость с углеводородами;

нейтральные свойства по отношению к углеводородам и ингибиторам, применяемым при добыче и промысловой обработке газов;

низкую коррозионную активность;

высокую устойчивость против окисления и термического разложения (низкие скорости старения);

высокую устойчивость к побочным реакциям с различными примесями;

устойчивость к пенообразованию;

их температура кипения должна быть ниже температуры кипения всех компонентов газа, поглощаемых раствором, с тем, чтобы исключить их накопление в поглотителе.

Следует отметить, что на установках переработки газа попадание поглотителей в водоемы и почвы в том или ином количестве неизбежно. Поэтому они должны быть как можно менее ядовитыми и подвергаться полному биологическому разрушению. Кроме того, поглотители кислых компонентов должны быть дешевыми и не опасными для организма человека.

На практике трудно найти химические реагенты, полностью отвечающие всем указанным требованиям. В той или иной степени указанным требованиям отвечают алканоламины, из которых для очистки газов от сероводорода и диоксида углерода наиболее широкое применение нашли моноэтаноламин (МЭА), диэтаноламин (ДЭА), дигликольамин (ДГА), диизопропанола-мин (ДИПА), а также триэтаноламин (ТЭА) и метилдиэтано-ламин (МДЭА)

Процессы очистки газов физическими поглотителями

Для очистки газов от сернистых соединений и диоксида углерода применяют также физические процессы, механизм действия которых основан на избирательной растворимости кислых компонентов в различных жидких поглотителях.

В интервале давлений и температур, при которых производят очистку газов, с повышением давления и снижением температуры растворимость компонентов природных газов в физических поглотителях увеличивается. Поэтому очистку газов от кислых компонентов желательно вести при их высоких парциальных давлениях в газовой смеси. Этого можно достичь путем повышения давления газа перед входом в абсорбер, однако повышение давления газов приводит также к пропорциональному увеличению парциального давления углеводородов в смеси и способствует таким образом повышению их растворимости в физических поглотителях. Поэтому при низких концентрациях кислых компонентов в смеси увеличение давления газа хотя и способствует уменьшению удельного расхода поглотителя, но недостаточно для повышения эффективности процессов очистки газа, так как вследствие повышения растворимости углеводородов избирательность процесса остается на низком уровне. Кроме того, увеличивается выход газов низкого давления на установке. Для обеспечения получения кислого газа, отвечающего требованиям установок получения газовой серы, потребуется перед десорбером произвести многоступенчатую дегазацию насыщенного раствора, что приводит к

увеличению металлоемкости установки. Газы, получаемые на различных ступенях сепарации, содержат определенное количество сернистых соединений. Утилизация этих потоков является серьезной проблемой, так как связана с дополнительной очисткой, а в ряде случаев компрпмированием и подачей в поток сырьевого газа. Поэтому применение физических поглотителей.