4. Приклад розрахунку щокових дробарок

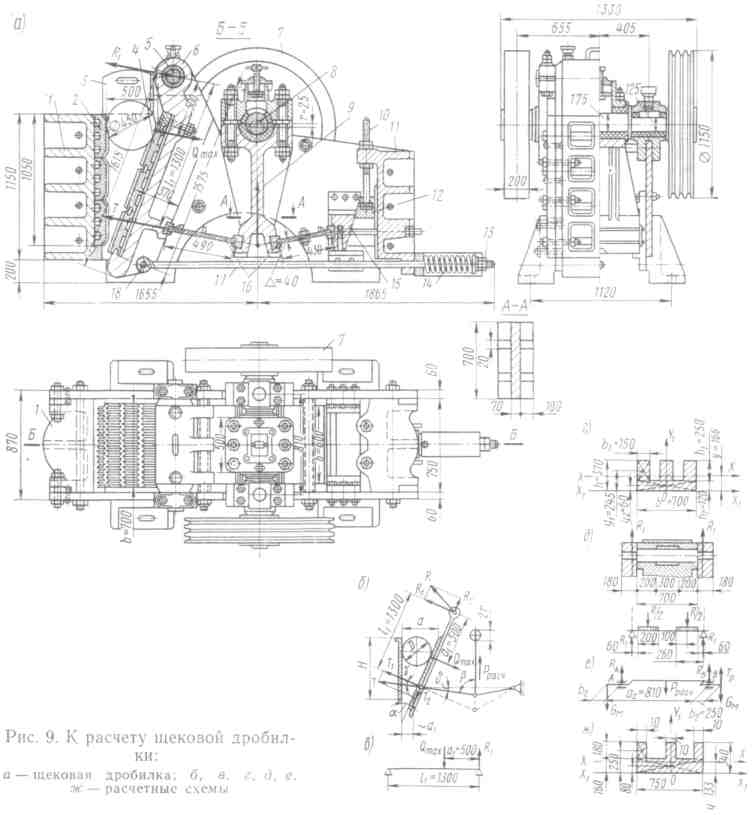

Приклад. Провести розрахунок щокової дробарки (рис. 9) з простим коливання рухомої щоки і шарнірно-важільним механізмом для дроблення шамота щільністю = 2500 кг/м3 (2,5 т/м3). Продуктивність дробарок Q = 20 м3/ч (14 кг/с), розмір шматків матеріалу до дроблення D=450 mm; розмір шматків матеріалу після дроблення dmax=100 mm, dmin = 80 мм; величина відходу рухомої щоки s = 20 мм; поправочний коефіцієнт = 0,4.

Визначення кута захвату. Щоб шматки матеріалу не висипалися із завантажувального отвору щокової дробарки, кут захвату , як відзначалося вище, має бути менше або дорівнює подвійному куту тертя 2.

При коефіцієнті тертя f = 0,3 отримаємо = arctg f = arctg 0,3 =16°40'. Оскільки 2, то 216°40 33°20. Практично кут захвату приймають від 15 до 25°; для нашого випадку приймаємо = 20°.

Визначення кутової швидкості ексцентрикового валу :

(рад/с) |

|

Знімається 5 5 10%, =26 рад/с; n = 250 об/хв.

Визначення конструктивних параметрів завантажувального отвору. Ширина завантажувального отвору - відстань між щоками (рис. 9)

![]() (мм).

(мм).

Глибина завантажувального отвору

![]() (мм).

(мм).

Зазвичай глибина завантажувального отвору в 2-2,5 разу перевищує його ширину, тобто Н = (22,5)а. Приймаємо Н = 1160 мм.

Довжина завантажувального отвору (ширина щоки)

![]() (м);

(м);

![]() (м).

(м).

Зазвичай b = (l,5 3,5)а

Визначення потужності двигуна щокової дробарки орієнтовно виробляють за досвідченими даними або даними каталогів. Приймаючи, що на одиницю продуктивності 1 т/ч доводиться 0,75 кВт потужності, отримаємо потужність двигуна N=500,75 = 37,5 кВт.

Приймаємо до установки захищений від пилу двигун потужністю 40 кВт типу МА- 205-1/6 (980 про/мін).

Визначення зусиль і розрахунок деталей на міцність. З конструктивних міркувань приймаємо: величину ексцентриситету r = 25 (рис. 9, а), відстань від центру осі підвісу рухомої щоки до точки дотику з дробленим шматком а1=500 мм і від осі підвісу до точки прикладення сили T, діючої уздовж плити розпору, l1 = 1300 мм

Міцність деталей розраховують по максимальних зусиллях, для визначення яких початковою величиною є потужність.

Розрахунок шатуна. Під час переходу шатуна з нижнього положення у верхнє, коли рухома щока чинить тиск на дроблений матеріал, в шатуні виникає розтягуюче зусилля Р. Це зусилля змінюється від нуля при нижньому положенні шатуна до максимального значення Рmах у верхньому положенні. Можна вважати, що зусилля в шатуні зростає за законом прямої пропорційності. Середнє значення цього зусилля

![]() (Н, кгс).

(Н, кгс).

Робота, що виконується цією силою за один оборот валу

![]() (Дж, кгс(м).

(Дж, кгс(м).

Потужність дорівнює роботі, що ділиться на час пів-оберта, :

|

|

Знаючи, що Nдр = 40 кВт, при к. к. д. передачі = 0,75 потужність, споживана щічною дробаркою, Nдр = 400,75 = 30 кВт. Знаходимо Рmах по формулі

![]() (МН) (14700 кгс).

(МН) (14700 кгс).

Враховуючи ударний характер навантаження і можливість попадання в дробарку металевих шматків, приймаємо (за практичними даними) величину розрахункового зусилля для шатуна в 3-4 рази більше, Рmах, тобто

![]() (МН) (58800 кгс).

(МН) (58800 кгс).

Щоб зменшити неурівноваженість дробарки, вага шатуна має бути якомога менше. Для виготовлення шатуна беремо високоякісну сталь.

Площа поперечного перерізу шатуна при [р] = 110 МПа (1100 кгс/см2) буде

![]() (м2)

(52 см2).

(м2)

(52 см2).

З конструктивних міркувань прийнятий шатун з поперечним перерізом 570 см2, що має значно більший запас міцності. Довжину голівки шатуна приймаємо 50 см

Кришку підшипника, що охоплює ексцентрикову частину валу, кріпимо до шатуна шістьма болтами із сталі Ст5 з напругою, що допускається, на розтягування [р] 130 МПа (1300 кгс/см2).

Розрахунок болтів. Діаметр болтів d шуканий з рівняння

![]() ,

,

(м) (44,1 мм)

(м) (44,1 мм)

де k1 = 1,35- коефіцієнт, що враховує наявність напруги від затягування болтів; k2 =1,5- коефіцієнт, що враховує нерівномірність розподілу навантаження на болти.

Приймаємо d = 45 мм.

Розрахунок плит розпорів. Зусилля Т (рис. 9, а), діючі уздовж плит розпорів, досягають максимальної величини, коли плити знаходяться в крайньому верхньому положенні

![]() (Н, кгс).

(Н, кгс).

Із збільшенням кута зростає зусилля Т, а при = 90°, cos90° = 0, тобто при горизонтальному положенні плит розпорів, зусилля Т необмежено зростає. Отже, в щоковій дробарці плити розпорів не повинні розташовуватися в одну лінію. Кут приймають рівним не менше 10-12°. Перерізу плит вибирають такими, щоб вони передавали нормальні розрахункові зусилля і при попаданні металевих шматків ламалися раніше, ніж будья яка інша деталь дробарки.

У дробарці з простим рухом рухомої щоки плити розпорів працюють на стискання, тому їх переріз S можна визначити з формули

![]() (МПа, кгс/см2).

(МПа, кгс/см2).

Приймаючи = 80°, визначаємо зусилля, діюче уздовж плит розпорів, :

![]() (МН) (169360 кгс)

(МН) (169360 кгс)

Плити розпорів зазвичай виготовляють з чавуну. Необхідна площа поперечного перерізу плити

![]() .

.

Для чавуну приймаємо [ст] = 68,5 МПа,

![]() (м2)

(242 см2)..

(м2)

(242 см2)..

При ширині плити розпору b1 = 600 мм (див. рис. 9) товщина її складає

![]() (м) (4 см).

(м) (4 см).

Задню плиту часто виготовляють сталевою, з двох частин, що скріплюються запобіжними заклепками або болтами. Заклепки виготовляють із сталі Ст3 з межею міцності в = 390 МПа. Межа міцності на зріз [ср] =0,8390 = 312 МПа.

Запас міцності для матеріалу заклепок беремо зниженим - k = 1,5, тоді напруга, що допускається

![]() (МПа).

(МПа).

Число заклепок i приймаємо рівним 8.

Шуканий діаметр заклепок

![]() ,

,

(м) (35 мм).

(м) (35 мм).

Розрахунок рухомої щоки (див. рис. 9, б в). На щоку діє сила Трозр, яку можна розкласти на дві складові, : Т1 і Т2.

Сила Т1, що дробить шматки матеріалу

![]() (МН) (166820 кгс)

(МН) (166820 кгс)

де = - = 20 - 10=10°.

Сила Т2, вісь рухомої щоки, що згинає, і що чинить тиск на підшипники:

![]() (МН) (29470 кгс).

(МН) (29470 кгс).

Сила Qmax прикладена в точці зіткнення щоки з дробленим шматком найбільшого розміру :

![]() (МН) (433730 кгс).

(МН) (433730 кгс).

Рухома щока повинна мати невелику масу і бути досить міцною, тому вона виготовляється з ребрами жорсткості. При найбільших розмірах шматків матеріалу Qmax буде максимальним. Якщо щоку дробарки розглядати як балку на двох опорах із зосередженим навантаженням (рис. 9, в), Ми буде рівне

![]() ,

,

але оскільки R1 = T1

![]() (МН(м).

(МН(м).

Напруга в небезпечному перерізі рухомої щоки

![]() (МПа, кгс/см2)

(МПа, кгс/см2)

де W

- момент опору, м3,

для вибраного нами профілю рухомої щоки

(див. рис. 9, г)

![]() ;

Іх - момент інерції, м4

(см4);

h -

товщина профілю, м (см); у - координата

центру тяжіння, м (см).

;

Іх - момент інерції, м4

(см4);

h -

товщина профілю, м (см); у - координата

центру тяжіння, м (см).

Центр тяжіння рухомої щоки лежить на осі У1, оскільки переріз щоки симетричний відносно неї.

Візьмемо осі координат У1Х1, як показано на рис. 9, г, тоді координата центру тяжіння у визначиться по формулі

![]() (м) (16,6 см)

(м) (16,6 см)

де F1 = b1h, F2=bh.

Момент інерції поперечного перерізу відносно осі XX

Момент опору поперечного перерізу

![]() (м3)

(11700 см3)

(м3)

(11700 см3)

Напруга від згину

![]() (МПа) (1140 кгс/см2).

(МПа) (1140 кгс/см2).

Оскільки напруга [и], що допускається, і для сталевого литва береться рівним 115- 130 МПа, то напруга 114 МПа цілком допустимо, оскільки и [и].

Розрахунок осі рухомої щоки. Вісь рухомої щоки розраховують як балку на двох опорах (рис. 9, д). Оскільки ширину підшипників приймаємо рівною 180 мм, реакції розташовуємо на 1/3 їх ширину від краю, а зусилля, що передається на вісь, розподіляється рівномірно в двох місцях на відстані 200 мм.

Навантаження, яке діє на вісь

![]() (МН) (266910 кгс).

(МН) (266910 кгс).

Реакції опор

![]() (МН) (133450 кгс.

(МН) (133450 кгс.

Максимальний момент, що згинає

![]() (МН(м) (2135280 кгссм).

(МН(м) (2135280 кгссм).

Визначимо момент, що згинає, від ваги щоки разом з броньовою плитою, яка приблизно рівна Gп=37,210-3 МН

![]() (МН м) (30400 кгс см).

(МН м) (30400 кгс см).

Якщо вважати, що моменти М1 mах і Мmах діють у взаємно перпендикулярних площинах, то результуючий момент

![]() (МН

м) (2135500 кгс см).

(МН

м) (2135500 кгс см).

Приймаючи діаметр осі рухомої щоки рівним 0,175 м, отримаємо

![]() ( (МПа) (3980 кгс/см2).

( (МПа) (3980 кгс/см2).

Слід зазначити, що вали і осі щокових дробарок, що піддаються дії значних навантажень, виготовляють із спеціальних сталей: хромистою, хромомолібденовою та ін. з в = 800900 МПа.

Розрахунок маховика. Розміри маховика визначимо з рівняння крутного моменту.

У системі СІ |

B системі МКГС |

|

|

де m - маса маховика, кг; D - діаметр маховика, м; N - потужність споживана щічною дробаркою, кВт; - кутова швидкість ексцентрикового валу, рад/з; коефіцієнт нерівномірності ( = 0,01–0,03)

Підставляючи в наведену вище формулу числові значення, отримаємо

![]() (кгм2).

(кгм2).

Діаметр маховика визначимо з формули

![]() (м/с).

(м/с).

Приймаючи = 15 м/с, знаходимо діаметр

![]() (м).

(м).

Маса обода маховика

![]() (кг)

(кг)

а з урахуванням маси спиць mоб = 6301,1 =695 (кг)

На ексцентриковому валу встановлюють два крутні. Площу перерізу обода кожного з маховиків знайдемо з рівняння

![]() ,

,

де –щільність матеріалу = 7100 кг/м3. Звідси

![]() (м2)

(246 см2).

(м2)

(246 см2).

Приймаючи, що один з маховиків є шківом, тоді ширину маховика-шківа беремо рівною 20 см, а товщина обода

![]() (см) 120 (мм).

(см) 120 (мм).

Розрахунок ексцентрикового валу. Ексцентриковий вал розраховують як балку, що вільно лежить на двох опорах (див. рис. 9, е). На вал діють навантаження: а) сила Ррасч = 0,576 МН (58 800 кгс); б) на консолях - сила тяжіння маховиків GM = 0,0068 МН (695 кгс); в) на одній консолі, окрім ваги маховика, сила Тр від натягнення ременя.

Для визначення сили Тр знайдемо момент , на маховику-шківі

![]() Н(м) = 1,1510-3

(МНм)

(115 кгсм).

Н(м) = 1,1510-3

(МНм)

(115 кгсм).

Колове зусилля на крутні

![]() (МН) (200 кгс).

(МН) (200 кгс).

Натяг ременя можна прийняти приблизно рівним потрійному окружному зусиллю

![]() (МН) ((600 кгс).

(МН) ((600 кгс).

Для спрощення обчислень допустимо, що сила ТР спрямована вертикально вгору. По рис. 9, е, а2 = 0,81 м - відстань між осями підшипників, b2 = 0,25 м - відстань від осі підшипника до осі маховика.

Знаходимо реакцію Ra. Сума моментів усіх сил відносно опори В

![]()

Максимальний момент, на середині ексцентрикового валу

![]() (МН м)

(МН м)

Окрім того, що згинає ексцентриковий вал піддається дії моменту, що крутить

![]() (МН м).

(МН м).

Результуючий момент

![]() (МН м)

(МН м)

Приймаємо діаметр ексцентрикового валу dB = 0,175 м, , тоді

![]() (МПа)

(МПа)

що цілком допустимо, оскільки ексцентриковий вал виготовляють з хромистої сталі з в = 800900 МПа

Для визначення діаметру корінної шийки валу визначають момент, що згинає, відносно опори В

![]() ( (МН(м).

( (МН(м).

Оскільки момент незначний, , то шийку валу розраховують на кручення.

Діаметр шийки валу приймають dш = 0,125 м, , тоді

![]() (МПа)

(МПа)

що для прийнятої сталі цілком допустимо.

Шуканий діаметр шийки з розрахунку на питомий тиск. Допустимий питомий тиск для сталі по бабіту р = 900 МПа, тоді

![]() (м)

(м)

де l - довжина шийки корінного підшипника, l = 280 мм.

Приймаємо dш = 0,125 м

Перевіряють шийку валу на нагрів по умовному коефіцієнту k = p, , де р - фактичний питомий тиск, МПа; - окружна швидкість на поверхні шийки.

При роботі дробарки на ексцентриковий вал діє сила, що періодично змінюється від 0 до 0,144 МН, а сила Ррасч діє тільки в короткий період при попаданні в завантажувальний отвір твердих металевих предметів. Тому для розрахунку шийки на нагрів приймаємо зусилля на вал Рmax= 0,144 МН.

Тиск на опору A буде

Питомий тиск на шийку

![]() (МН/м2).

(МН/м2).

Величина умовного коефіцієнта складе

![]() (МН/м(с)

(МН/м(с)

що цілком допустимо.

Перевірка станини на міцність. Станину виготовляють з окремих деталей, що утримуються замками скріплених болтами. Передня і задня стінки станини, що працюють на згин, відлили із сталі разом з ребрами жорсткості, а бічні стінки, що працюють на розтягування, виконані з листової сталі.

Приймають, що передня і задня стінки станини працюють як балки, що лежать, на двох опорах, навантажених зосередженим вантажем Qmax = 4,26 MH (433730 кгс). Поперечний переріз цих стінок показаний на рис. 9, ж.

Визначають координату центру тяжіння перерізу відносно осі У1Х1

![]() (м).

(м).

Момент інерції поперечного перерізу

Момент опору

![]() (м3).

(м3).

Максимальний момент, що згинає, при відстані між опорами близько 0,74 м

![]() (МНм).

(МНм).

Максимальна напруга в матеріалі стінки

![]() (МПа)

(МПа)

що цілком допустимо для сталевого литва.

Болти, що стягують станину, працюють на розтягування і зріз. Розрахунок пружини і ремінної передачі тут не приводиться, оскільки він виконується в курсі деталей машин.

(!!!!!!!(!!!!!!!ВИКОНАТИ САМОСТІЙНО!!!!!!!)

Вар |

Густина, |

Продуктивність |

Розмір кусків матеріалу |

Величина ходу |

Поправочний коефіцієнт |

||

, (кг/м3 |

Q, м3/рік |

до подрібнення D, мм |

після подрібнення, мм |

рухомої щоки S, мм |

|

||

dmax |

dmin |

|

|

||||

1 |

1415 |

37 |

421 |

100 |

80 |

24 |

0,8 |

2 |

1961 |

38 |

362 |

143 |

115 |

26 |

0,5 |

3 |

1156 |

25 |

523 |

96 |

77 |

27 |

0,5 |

4 |

2579 |

39 |

313 |

103 |

83 |

16 |

0,7 |

5 |

2034 |

20 |

343 |

110 |

88 |

23 |

0,5 |

6 |

2521 |

31 |

537 |

158 |

127 |

21 |

0,5 |

7 |

1256 |

31 |

584 |

134 |

107 |

16 |

0,5 |

8 |

1007 |

34 |

509 |

108 |

86 |

25 |

0,8 |

9 |

2945 |

22 |

449 |

111 |

89 |

18 |

0,5 |

10 |

1466 |

33 |

533 |

93 |

74 |

16 |

0,4 |

11 |

1804 |

29 |

388 |

85 |

68 |

19 |

0,5 |

12 |

2936 |

21 |

482 |

148 |

119 |

17 |

0,5 |

13 |

2225 |

37 |

376 |

100 |

80 |

18 |

0,6 |

14 |

1810 |

23 |

408 |

87 |

70 |

20 |

0,7 |

15 |

1499 |

30 |

369 |

160 |

128 |

25 |

0,7 |

16 |

1899 |

31 |

451 |

108 |

87 |

24 |

0,6 |

17 |

2122 |

31 |

374 |

130 |

104 |

25 |

0,6 |

18 |

2359 |

32 |

441 |

129 |

103 |

25 |

0,6 |

19 |

2545 |

26 |

378 |

86 |

69 |

18 |

0,7 |

20 |

1250 |

29 |

418 |

118 |

94 |

17 |

0,5 |

21 |

1833 |

37 |

567 |

143 |

114 |

23 |

0,7 |

22 |

1020 |

35 |

462 |

156 |

124 |

17 |

0,5 |

23 |

2340 |

39 |

451 |

80 |

64 |

24 |

0,4 |

24 |

1421 |

37 |

445 |

105 |

84 |

29 |

0,6 |

25 |

2146 |

39 |

547 |

116 |

93 |

15 |

0,7 |

26 |

2371 |

30 |

469 |

91 |

73 |

16 |

0,5 |

27 |

2587 |

32 |

501 |

87 |

69 |

29 |

0,8 |

28 |

2499 |

22 |

588 |

114 |

91 |

23 |

0,8 |

29 |

1241 |

26 |

575 |

147 |

118 |

20 |

0,5 |

30 |

1896 |

28 |

319 |

82 |

66 |

28 |

0,8 |

(кГм2)

(кГм2)