- •Введение

- •1. Требования к системе управления электроприводом

- •1.1 Технические данные электродвигателя

- •1.2 Требования к системе управления электроприводом.

- •Динамический момент изменяется в пределах :

- •1.3 Выбор принципиальной схемы главных цепей и структурной электрической схемы системы.

- •2. Выбор системы электропривода.

- •2.1 Определение параметров главных цепей.

- •2.3 Расчет потокосцеплений.

- •2.2 Выбор силовых ключей аин

- •2.3 Выбор силовых вентилей выпрямителя

- •2.4 Выбор конденсаторов силового фильтра

- •На основе полученных результатов выбираем конденсаторы силового фильтра по каталогу [4], например к50-17 560мкФ 800в, со следующими техническими данными:

- •2.5 Выбор анодного реактора

- •2.6 Выбор тормозного резистора.

- •3. Проектирование системы управления электроприводом

- •3.1 Сравнение возможных вариантов и выбор структуры суэп

- •3.2 Математическое описание объекта управления

- •3.3 Определение передаточных функций и звеньев объекта управления.

- •3.4 Линеаризация системы управления. Синтез системы управления, ограничение координат.

- •3.5 Выбор датчиков.

- •3.6 Выбор задающего устройства.

- •3.7 Реализация управляющего устройства

Введение

Системы регулирования положения представляют собой класс систем с чрезвычайно широким диапазоном назначений. Они находят применение в различных промышленных установках и роботах в качестве систем наведения антенн, оптических телескопов, для стабилизации различных платформ в условиях качки оснований, на которых монтируются эти платформы, и т.д. Мощность исполнительных двигателей составляет от единиц и десятков ватт до десятков и сотен киловатт, их питание осуществляется от тиристорных преобразователей или транзисторных усилителей мощности.

Контроль положения осуществляется с помощью датчиков, которые в аналоговой или дискретной форме дают информацию о перемещении рабочего органа механизма на протяжении всего пути. В качестве датчиков используются сельсины, вращающиеся трансформаторы, импульсные и цифровые датчики.

Сейчас наиболее распространены два вида систем электропривода с НПЧ и преобразователем частоты с промежуточным звеном постоянного тока. Такая система состоит из преобразователя переменного тока промышленной частоты в постоянный, и автономного инвертора напряжения АИН либо АИТ, которые преобразуют напряжение постоянного тока в напряжение переменного тока требуемой частоты.

Заданием на данный курсовой проект является разработка системы автоматического управления положением электропривода.

1. Требования к системе управления электроприводом

1.1 Технические данные электродвигателя

В соответствии с заданием в проекте будет использоваться двигатель типа: 5А200L8.

Параметры асинхронного двигателя:

- номинальная мощность двигателя Рн =22 кВт;

- номинальное напряжение Uн=380 В;

- номинальное скольжение Sн=4 %;

- критическое скольжение Sн=13,5 %;

- номинальный КПД: н=90 %;

- синхронная частота вращения n=735 об/мин;

- номинальный коэффициент мощности cos н=0,8;

- кратность максимального момента: Мmax/Mн=2;

- кратность пускового момента: Мп/Мн=2,2;

- кратность минимального момента: Мmin/Мн=1,9;

- кратность пускового тока: Iп/Iн=6,6;

- момент инерции Jдв=0,35 кгм2;

высота оси вращения двигателя h=200 мм.

1.2 Требования к системе управления электроприводом.

В соответствии с заданием на курсовой проект необходимо разработать систему управления электроприводом со следующими требованиями и параметрами:

1. Тип двигателя - 5А200L8;

2. Обрабатываемые

перемещения:

м

м

3. Допустимая

статическая ошибка:

Воспользуемся векторной системой управления.

Дополнительные требования к системе управления электроприводом:

наложение тормоза после останова;

удобство управления, диагностики и наладки;

минимальные габариты, масса и стоимость;

требования техники безопасности и охраны труда;

требования противопожарной безопасности;

защита от радиопомех и подавление собственных радиопомех;

энергетические показатели.

Обобщенная кинематическая схема электропривода представлена на рисунке 1.2.1:

Рисунок 1.2.1 – Кинематическая схема электропривода.

В электроприводе

используется АДКЗР типа 5А200L8.

Вал двигателя цилиндрический диаметром

450 мм. Максимальный момент  =576

Нм. Для соединения вала ЭД с валом

редуктора, а также для выполнения

торможения используем тормозную муфту

УВ3138

с максимальным крутящим моментом

=576

Нм. Для соединения вала ЭД с валом

редуктора, а также для выполнения

торможения используем тормозную муфту

УВ3138

с максимальным крутящим моментом

.

.

Для соединения редуктора и передачи «винт-гайка» используем муфту типа BK-1500.

Таблица1.2.1—Характеристики муфты BK-1500 [www.rw-kupplungen.de ]

-

Максимальный крутящий момент

М,Нм

Момент инерции

J,

Масса

m,к

1500

0,0106

3,3

(1.2.1)

(1.2.1)

Номинальный момент электродвигателя:

(1.2.2)

(1.2.2)

Радиус приведения:

(1.2.3)

(1.2.3)

Приведенный момент механизма:

где Fмех – механическая сила, Н;

Суммарный момент инерции системы:

(1.2.4)

(1.2.4)

(1.2.5)

(1.2.5)

Момент нагрузки, приведенный к валу двигателя:

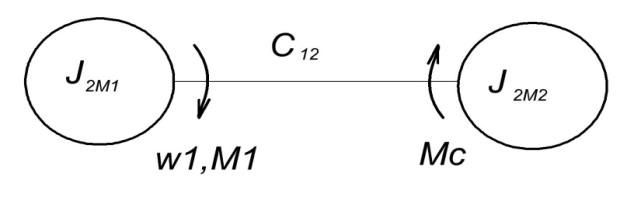

Рассмотрим двухмассовую систему:

Рисунок1.2.2 — двухмассовая система ЭП

Для анализа ЭП необходимо перейти от двухмассовой системы к одномассовой.

От двухмассовой системы перейдем к одномассовой:

Рисунок 1.2.3— одномассовая система ЭП

Для построения системы управления электроприводом определим области изменения статического и динамического моментов.

Статический момент :

Рисунок 1.2.6—Область работы ЭП в статике.