- •«Изучение устройства и последовательности подготовки к работе установки для получения полимерных пленок методом экструзии с раздувом»

- •Теоретическое обоснование

- •Экспериментальная часть

- •Технологическая инструкция по подготовке к пуску и пуску установки

- •Техника безопасности и особенности обслуживания экструзионного оборудования

Московский Государственный Университет Печати

Факультет полиграфической техники и технологии

Кафедра инновационных технологий и управления

Дисциплина «Тара и ее производство»

Отчет по лабораторной работе №3

«Изучение устройства и последовательности подготовки к работе установки для получения полимерных пленок методом экструзии с раздувом»

Выполнил:

студент группы ДТуп-3-1

Проверил:

Ефремов Н.Ф.

Москва 2011 г.

Цель работы:

Изучить устройство и принцип работы, технологические параметры, порядок пуска установки для получения полимерных пленок методом экструзии с раздувом рукава экструдера Э-16.

Содержание работы:

Ознакомиться с производством рукавных пленок методом экструзии с раздувом.

Изучить устройство и начертить схему установки экструдера Э-16.

Составить технологическую инструкцию по подготовке и пуску установки.

Составить инструкцию по технике безопасности при обслуживании экструзионного оборудования.

Теоретическое обоснование

Экструзия – это метод формования изделий или полуфабрикатов неограниченной длины в экструдере продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

Основным оборудованием для переработки пластмасс методом экструзии являются экструдеры – шнековые машины, называемые также червячными прессами.

Э

кструдер

(от лат. extrudo — выталкиваю), машина для

размягчения материалов и придания им

формы путём продавливания через

экструзионную головку, сечение которой

соответствует конфигурации изделия.

кструдер

(от лат. extrudo — выталкиваю), машина для

размягчения материалов и придания им

формы путём продавливания через

экструзионную головку, сечение которой

соответствует конфигурации изделия.

I – зона питания, где происходит уплотнение и сжатие гранул в единую монолитную пробку и удаление воздушных включений;

I

Рис.

1. Схема одношнекового экструдера: 1-

бункер; 2- шнек; 3- цилиндр; 4- полость для

циркуляции воды; 5- нагреватель; 6- решетка

с сетками; 7- формующая головка; /, //, ///-

технологические зоны.

I II

– зона

дозирования, где происходит окончательное

плавление остатков твердого полимера,

гомогенизация (перемешивание), усреднение

вязкости и температуры расплава.

II

– зона

дозирования, где происходит окончательное

плавление остатков твердого полимера,

гомогенизация (перемешивание), усреднение

вязкости и температуры расплава.

П

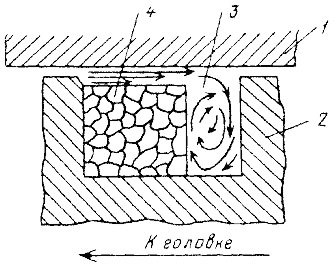

Рис.

2. Схема плавления пробки материала в

зоне II в межвитковом сечении шнека

1- стенки цилиндра; 2- гребень шнека; 3- потоки расплава полимера; 4- спрессованный твердый полимер (пробка) в экструдере.

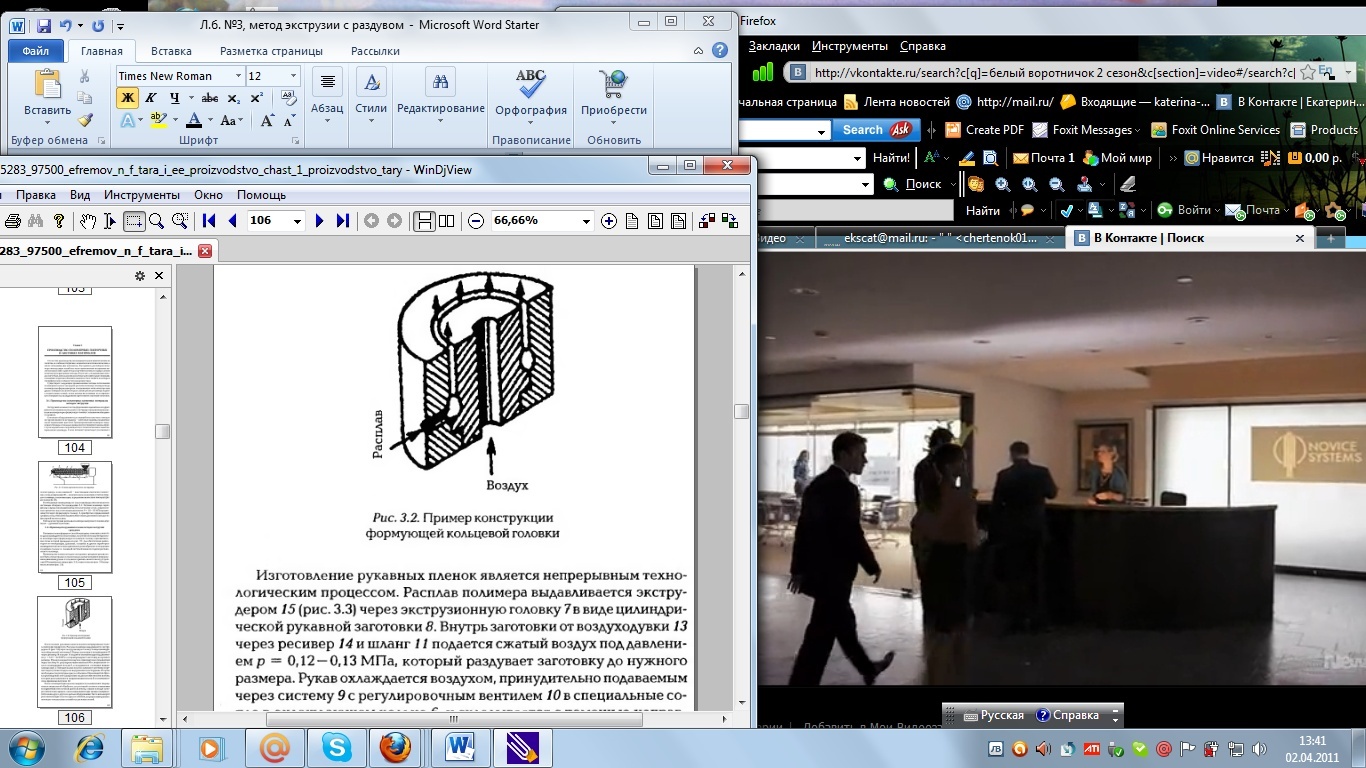

Ф ормующая

кольцевая головка

ормующая

кольцевая головка

Р

Рис.

3. Пример конструкции формующей кольцевой

головки.

Для обеспечения равномерности температуры, давления, толщины и других параметров цилиндрической заготовки применяют разнообразные конструкции кольцевых головок со сложной системой каналов подачи расплавленного полимера.

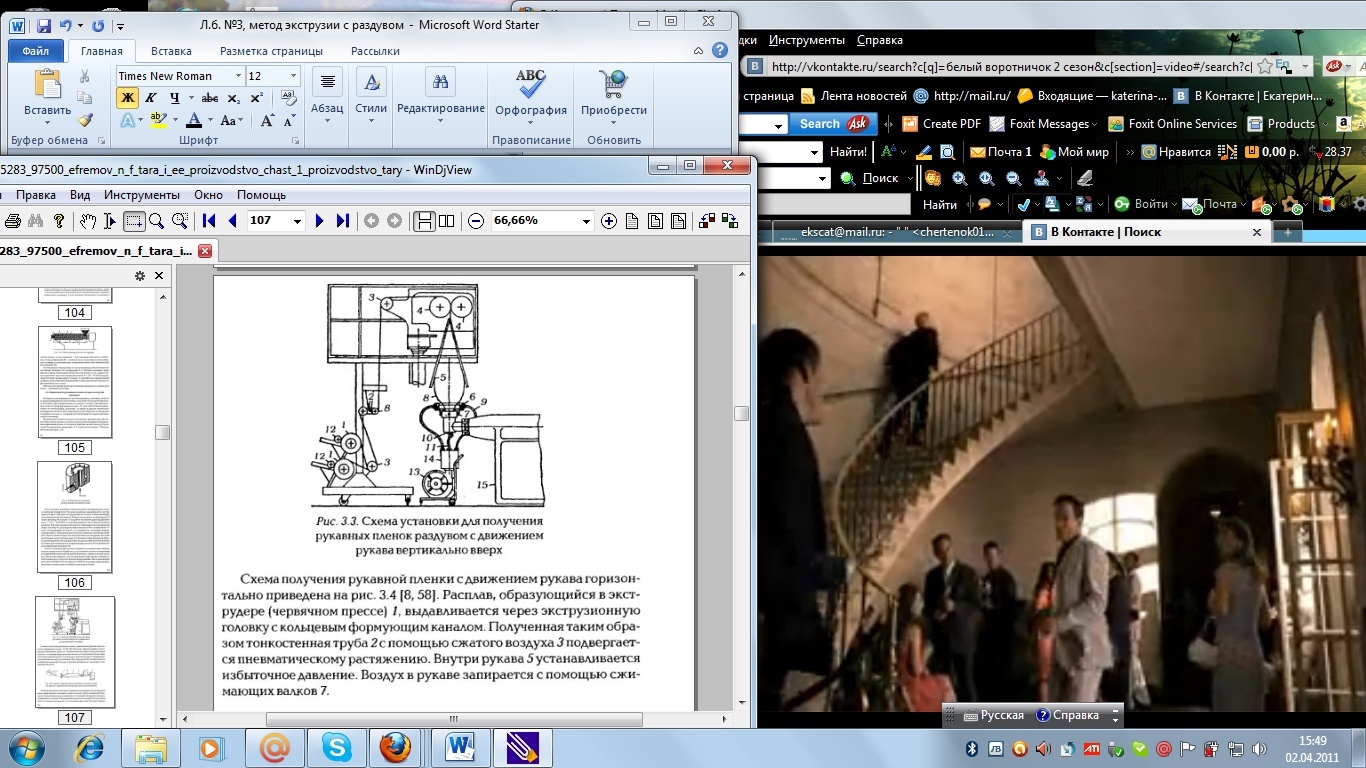

Схема получения рукавной пленки с движением рукава вертикально вверх

Изготовление рукавных пленок является непрерывным технологическим процессом.

Р

Рис.4.

Схема установки для получения пленки

методом экструзии с раздувом рукава

(приемка вверх).

Виды пластических масс, перерабатываемых экструзией

Экструзией можно перерабатывать как термопластичные полимеры (термопласты), так и пластические массы на основе термореактивных смол (реактопласты). Экструзия часто используется и в переработке эластичных материалов ( каучуков, резин, эластомеров).

Наиболее широко осуществляется экструзия полиэтилена (ПЭ), полипропилена (ПП), полистирола (ПС), поликарбоната (ПК), полиамида (ПА), поливинилхлорида (ПВХ) , полиэтилентерефталата (ПЭТФ).

Производство рукавных пленок методом экструзии с раздувом

Принцип рукавной технологии состоит в следующем: полимер поступает в экструдер, расплавляется и выдавливается из формующей головки в виде рукава, незамедлительно раздуваемого воздухом до требуемых размеров, и затем складывается в двухслойное полотно.

Производство пленок методом экструзии с раздувом рукава осуществляется про трём схемам, различающимся направлением движения рукава от головки к приемно- намоточному устройству: вертикально вверх, вертикально вниз и горизонтально.

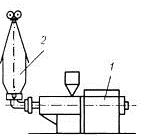

(1 – экструдер, 2 – рукав)

Приемка рукава вверх (Рис. 5) Достоинства и недостатки:

|

Рис.

5. Схема установки для получения пленки

методом экструзии с раздувом рукава

(приемка вверх).

|

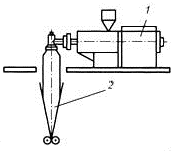

Приемка рукава вниз (Рис. 6) Достоинства и недостатки:

|

Рис.

6. Схема установки для получения пленки

методом экструзии с раздувом рукава

(приемка вниз). |

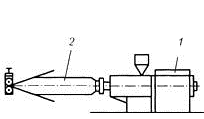

Горизонтальная приемка рукава (Рис. 7) Достоинства и недостатки:

|

Рис.

7. Схема установки для получения пленки

методом экструзии с раздувом рукава

(горизонтальная приемка). |