- •«Вакуумный электрический миксер для приготовления сплава 7075»

- •7.04.2012 (Дата)

- •1 .Описательная часть

- •1.1 Государственные стандарты на шихтовые материалы и готовую продукцию

- •1 .2 Описание сущности процесса, обоснование рабочих параметров

- •1.3Выбор основного оборудования

- •1.4 Выбор способа рафинирования

- •1.5 Возможные виды брака, способы их устранения

- •1.6 Контроль основных параметров и качество готовой продукции

- •1.7 Требования безопасности при обслуживании оборудования

- •2 .Расчетная часть

- •2.1 Расчет шихтовых материалов

- •2.2Конструктивный расчет

- •2.3Тепловой расчет миксера

- •1.Тепло от нагревательных элементов.

1.4 Выбор способа рафинирования

Ввиду высокой химической активности алюминия и ряда легирующих элементов в отливках и заготовках, предназначенных для деформирования, всегда в том или ином количестве присутствуют неметаллические включения (окислы металлов, карбиды, нитриды, сульфиды, карбонитриды), водород, интерметаллические соединения, частицы диспергированной неметаллической и флюсовой фаз, не растворяющиеся в расплавах. Кроме того, алюминиевые сплавы содержат металлические примеси (железо, натрий, литий, титан и др.). Исходная загрязненность алюминиевых расплавов указанными примесями определяется качеством шихтовых материалов (главным образом, их чистотой и компактностью), степенью совершенства технологического процесса и уровнем культуры производства.

Вакуум обработка

Вакуумирование алюминиевых сплавов как метод рафинирования, позволяющий получить в современных условиях наиболее низкий стабильный уровень содержания газа в металле, получил широкое развитие и распространение в промышленности за последние десятилетие. В фасонно-литейном производстве этот способ используется для дегазации сравнительно небольшим объемов металла (до 650 кг). При производстве слитков вакуумной обработке подвергают большие массы расплава. Процесс ведут в вакуумных миксерах емкостью от 10 до 25 т. Исследование показывают, что вакуумирование в миксере снижает содержание водорода в металле примерно в 2 раза и приводят к резкому уменьшению внутренних дефектов, обнаруживаемых при ультразвуковом контроле, а следовательно, и количества забракованных полуфабрикатов. С понижением внешнего давления над расплавом равновесие системы металл - растворенный газ, образовавшееся во время плавки, смещается в сторону меньших концентраций газа, что создает благоприятные условие не только для диффузии водорода к свободной поверхности, но и для возникновения и роста газовых пузырьков. В период выделения пузырьков, которые характерно для начального периода дегазации, скорость газоулавливания примерно в 2-3 раза выше, чем при диффузионном выделение. Однако при вакуумной обработке больших масс, расплава выделение пузырьков имеем место лишь в поверхностных слоях расплава. Поэтому с увеличением глубины ванны скорость дегазации уменьшается.

Н есмотря

на то что коэффициент диффузии водорода

в расплавленном алюминии сравнительно

высок ( на 2-3 порядка выше коэффициентов

диффузии легирующих элементов), именно

массоперенос водорода в расплаве при

вакуумной дегазации глубоких ванн без

перемешивания является лимитирующей

статьей. Направленное движение расплава

от дна к поверхности позволяет существенно

ускорить дегазацию.Движение расплава

в ванне может быть получено как в

результате естественной конвекции за

счет охлаждения объемов расплава у

поверхности ванны и стен миксера, так

и вынужденной конвекции - за счет удаления

газов из футеровки через толщу

расплавленного металла при создании

разрежения в рабочем пространстве

миксера и применение перемешивания

расплава специальными устройствами.

есмотря

на то что коэффициент диффузии водорода

в расплавленном алюминии сравнительно

высок ( на 2-3 порядка выше коэффициентов

диффузии легирующих элементов), именно

массоперенос водорода в расплаве при

вакуумной дегазации глубоких ванн без

перемешивания является лимитирующей

статьей. Направленное движение расплава

от дна к поверхности позволяет существенно

ускорить дегазацию.Движение расплава

в ванне может быть получено как в

результате естественной конвекции за

счет охлаждения объемов расплава у

поверхности ванны и стен миксера, так

и вынужденной конвекции - за счет удаления

газов из футеровки через толщу

расплавленного металла при создании

разрежения в рабочем пространстве

миксера и применение перемешивания

расплава специальными устройствами.

для повышения производительности агрегатов, оборудованных вакуумными миксерами, используют вакуумирование расплава в струе при заливке в миксер, в котором предварительно создана заданная глубина разрежения. Получаемые высокие скорости дигазации при этом обусловлены неблагоприятными условиями газовыделения: выделение пузырьков интенсивно развивается при отсутствии метоллостатического давления, а массоперенос водорода к возникающим пузырькам укоряется вследствие высокой турбулизации входящей в вакуум струи расплава. Однако этот процесс пока не вышел из стадии опытного опробования.

Отстаивание

В практике производства сплавов один из методов очистки от неметаллических включений – отстаивание. Ввиду разницы в плотности металла и включений выдержка перегретого расплава без перемешивания способствует всплыванию или осаждению включений. Большая часть неметаллических включений осаждается на дно миксера. Скорость осаждения зависит от газосодержания расплавов; с увеличением газосодержания скорость осаждения уменьшается. Ускорению осаждения способствует обработка расплава флюсами. Существенный недостаток способа – то, что он проводится на такой стадии технологического процесса, когда не исключается последующее загрязнение расплава при переливке из миксера в кристаллизатор. Чаще применяется в сочетании с другими методами.

Фильтрация

Сущность метода состоит в пропускании жидких расплавов через фильтры, изготовленные из нейтральных или активных по отношению к металлу материалов. При этом взвешенные включения задерживаются и механически и в результате химического или физического взаимодействия с материалом фильтра. Фильтрация через пенокерамические фильтры (ПКФ). Эти фильтры изготавливаются из пористого керамического материала по специальной технологии. При очистке металла движение происходит по капиллярам внутри фильтра, где происходит очистка от неметаллических включений и газообразование примесей. Фильтрование расплава через сетчатые материалы (стеклоткань, металлическая сетка). Этот вид очистки широко используется в промышленности при отливке слитков из большинства деформированных сплавов. В основе его лежит механическое отделение макроскопических крупных неметаллических включений. Для очитки алюминиевых сплавов чаще всего используют фильтры из стеклоткани с размером ячейки от 0,6х0,6 до 1,7х1,7 мм. В целях предотвращения взаимодействия с алюминием стеклоткань изготовляют из специального (с присадкой бора) стекла или покрывают силикоалюминатной керамикой. Значительно реже используют металлические (титановые) сетки. В практических условиях фильтрования алюминиевые расплавы не проходят через стеклоткань с размером ячейки менее 0,5х0,5 мм.

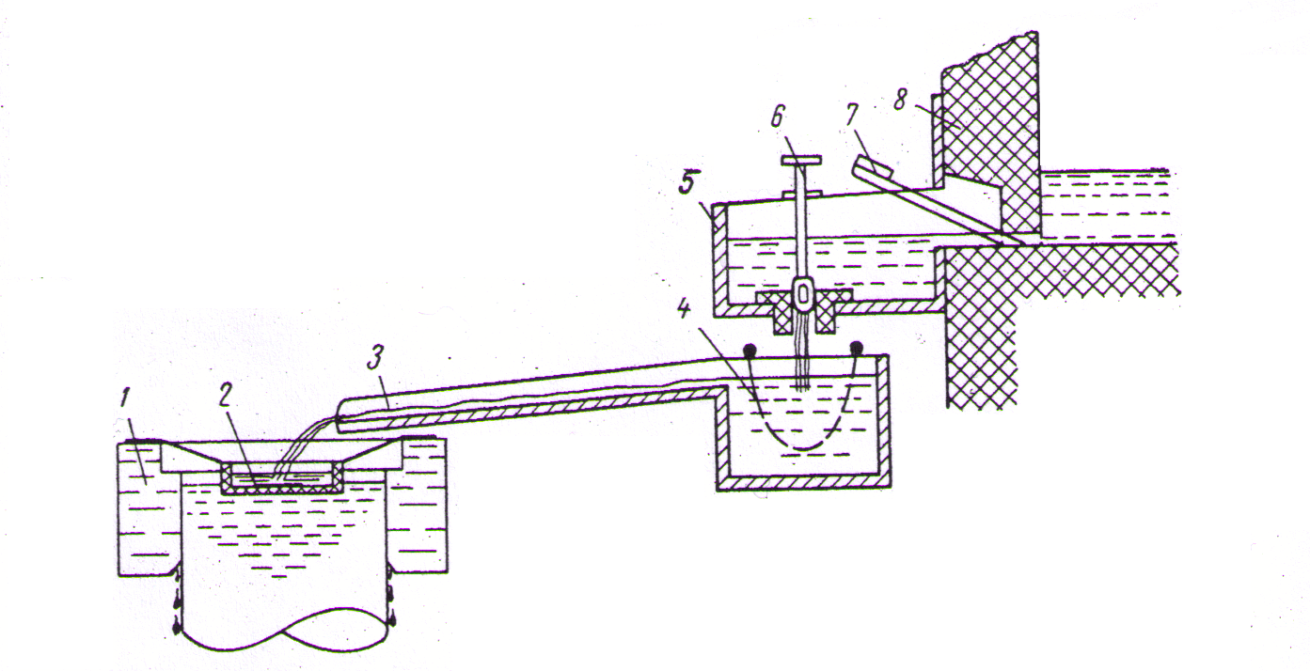

1– кристаллизатор; 2 – распределительная коробка; 3 – желоб;

4 – фильтр из стеклоткани; 5 – лёточная коробка; 6 – регулированный стопор;

7 – пика; 8 – миксер.

Рисунок №2 Схема расположения фильтра .

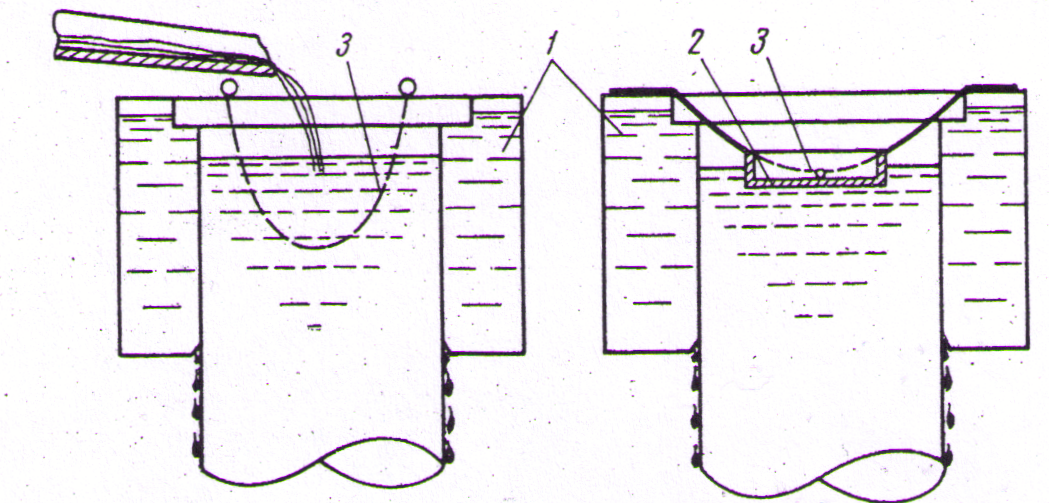

1 – кристаллизатор; 2 – распределительная воронка; 3 – фильтр из стеклоткани

Рисунок №3– Схема расположения фильтра из стеклоткани в кристаллизаторе.

Для

сплава 7075 применяется комплексное

рафинирование:

Для

сплава 7075 применяется комплексное

рафинирование:

вакуумирование;

отстаивание;

фильтрация.