- •Технический колледж

- •Содержание

- •1.2 Выбор и техническая характеристика основных материалов

- •1.3 Выбор способов сварки для изготовления поперечной переборки, их преимущества и недостатки

- •1.5 Выбор, описание и технические характеристики средств технического оснащения

- •2.1 Расчет режимов, применяемых способов сварки

- •2.2 Определение деформаций полотна продольной переборки.

- •3 Технологическая часть проекта

- •3.1 Технологические требования по сборке конструкции поперечной переборки

- •3.2 Технологические требования по сварке конструкции поперечной переборки

- •3.3 Технологический процесс сборки и сварки поперечной переборки

- •3.4 Меры предупреждения сварочных деформаций

- •4 Правила тб и пб при выполнении сборочно-сварочных работ

3.4 Меры предупреждения сварочных деформаций

3.4.1 СВАРОЧНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ

Сварка, как и другие процессы обработки металлов (штамповка, литье, термическая обработка), вызывает возникновение в изделиях собственных напряжений. Собственными напряжениями называются напряжения, которые существуют в изделии без приложения внешних сил. Поэтому в самый начальный период создания сварных конструкций, на стадии их проектирования, необходимо предусматривать возможность появления в них значительных остаточных напряжений и деформаций, которые могут изменить проектные формы и размеры. В тех случаях, когда изменение размеров конструкции выходит за пределы допустимых, приходится применять специальные меры по предотвращению или уменьшению остаточных сварочных деформаций и напряжений. Для этого необходимо знать систему их классификаций и основные законы их возникновения. В зависимости от причины, вызвавшей напряжения, различают:

– тепловые напряжения, вызванные неравномерным распределением температуры при сварке в результате литейной усадки;

– структурные напряжения, возникающие вследствие структурных превращений, сопровождающихся переохлаждением аустенита в околошовной зоне и образованием продуктов закалки мартенсита, объем которого больше объема исходной структуры.

При наплавке валика на кромку полосы валик и нагретая часть расширяются и растягивают холодную часть полосы, создавая в ней растяжение с изгибом. Сам же валик и нагретая часть полосы будут сжаты, поскольку их расширению препятствует холодная часть полосы. Полоса прогнется выпуклостью вверх. При остывании валик и нагретая часть полосы, претерпев пластические деформации, будут укорачиваться, но этому опять воспрепятствуют слои холодного металла. Валик и нагретая часть полосы будут стягивать верхние волокна, и полоса прогнется выпуклостью вниз.

Усадка происходит при остывании металла. Металл становится более плотным, его объем уменьшается, и в сварном соединении возникают внутренние напряжения.

Из-за продольных напряжений изделие коробится в продольном направлении, а поперечные – приводят к угловым деформациям – короблению в сторону большего объема расплавленного металла.

Сварка металлов протекает в широком интервале температур, при этом интенсивному нагреву подвергаются шов и околошовная зона, а удаленные от шва участки могут вовсе не подвергаться нагреву.

Нагрев приводит к изменению как физических, так и механических характеристик металла, с этим при сварке необходимо считаться. Поэтому рассмотрим, как изменяются свойства низкоуглеродистой стали в зависимости от температуры испытания.

Мероприятия по уменьшению собственных напряжений при сварке можно разделить на конструктивные и технологические. Грамотный подход к конструированию сварных соединений и правильное расположение швов в сварной конструкции ведет не только к облегчению изготовления конструкции, но способствует также снижению собственной напряженности.

К конструктивным мероприятиям относятся:

1. Выбор основного металла и электродов для изготовления проектируемой конструкции. Основной металл не должен иметь склонности к образованию закалочных структур при остывании на воздухе. Электроды должны давать наплавленный металл, пластические свойства которого не ниже пластических свойств основного металла. Это, в первую очередь, относится к связующим швам, сечение которых под действием внешней нагрузки работает совместно с основным металлом.

2. Недопускается скопление швов и их пересечение, особенно в конструкциях, которые при эксплуатации будут работать на ударную и переменную нагрузку, в целях уменьшения плоскостных и объемных напряжений

3. Недопускается применение сварных швов, образующих небольшие замкнутые контуры, например вставка латок, приварка усилений, так как это увеличивает плоскостную напряженность.

4. Недопускается применение косынок, накладок и т.д., так как все это ведет к увеличению плоскостных напряжений. Количество швов должно быть, по возможности, минимальным, а их сечение не должно превышать заданных проектом размеров.

5. При расстановке ребер жесткости следует располагать их таким образом, чтобы при сварке нагреву подвергались одни и те же места основного металла, так как это уменьшает поперечную усадку стенки, а следовательно, и всей конструкции.

6. Применять преимущественно стыковые швы, которые являются менее жесткими и у которых концентрация силовых напряжений значительно меньше, чем в угловых швах.

7. В стыковых соединениях деталей разной толщины в целях более равномерного нагрева и провара стыкуемых кромок, а также равномерного распределения силового потока следует скашивать кромку листа, имеющего большую толщину.

8. При проектировании сложных сварных конструкции необходимо предусматривать возможность изготовления их в виде отдельных сварных узлов, которые потом будут соединены в целую конструкцию. Это уменьшает влияние связей на усадку швов и снижает плоскостную напряженность.

9. В сварных конструкциях, состоящих из деталей сложной конфигурации, необходимо применять штампованные и литые узлы, которые свариваются с остальными деталями всей конструкции.

10. Расположение швов не должно затруднять применение механизированных способов сварки, повышающих качество наплавленного металла, производительность работ и уменьшение внутренних напряжений в сварных швах.

11. В обязательном порядке предусматривать и проектировать специальные сборочно-сварочные приспособления и кондукторы, обеспечивающие точность сборки и правильную последовательность сварочных работ.

12. Технологические мероприятия в процессе сварки могут быть самые разнообразные, это зависит от характера соединений и начальных условий. Их можно подразделить на мероприятия, проводимые в процессе сварки, и мероприятия, проводимые после сварки. Основными из них являются следующие.

1. Выбор правильного теплового режима сварки в части нагрева основного металла. Как правило, для уменьшения пиков остаточных напряжений и во избежание трещин при сварке свободных деталей, и особенно закаливающихся сталей, тепловой режим сварки целесообразно повышать, чтобы увеличить объем разогреваемого металла и уменьшить этим скорость остывания. При сварке больших толщин и закаливающихся сталей целесообразно выполнять предварительный подогрев.

Наоборот, при сварке в стык жестко закрепленных деталей в целях избежания трещин и разрывов следует стремиться к уменьшению поперечной усадки и применять пониженные тепловые режимы. Сварку закрепленных деталей большой толщины следует производить многослойными швами, причем вначале осуществлять наложение слоев попеременно по кромкам разделки, а затем заполнять середину шва. Применять для этого следует электроды, дающие наплавку с повышенными пластичными свойствами.

2. Выбор правильной последовательности наложения швов Порядок наложения отдельных швов должен быть таким, чтобы свариваемые детали находились в свободном состоянии, особенно это относится к стыковым швам, у которых большая поперечная усадка. Поэтому в первую очередь свариваются стыковые швы, а затем угловые. Так, при сварке двутавровых балок вначале завариваются стыки полок и стенки, а затем поясные швы. При сварке цилиндрических резервуаров вначале сваривают стыки каждого пояса, а затем сваривают пояса между собой.

Сварку каждого шва в отдельности необходимо выполнять напроход или от середины к краям, но ни в коем случае не варить от краев шва к его средине. Прихватки при сборке или закреплении, создаваемые ранее наложенными швами, должны находиться от места стыка на расстоянии не менее 0,5 м. Нельзя ставить прихватки на пересечении швов.

3. В целях снижения поперечной усадки необходимо уменьшать зазоры в стыковых швах. Сварку производить с глубоким проваром корня шва. Процесс сварки вести быстро, чтобы остывание по толщине и длине шва было более равномерным. В этом отношении большие преимущества имеет автоматическая и полуавтоматическая сварка под флюсом.

4. Швы больших сечений целесообразно выполнять в несколько слоев. При многослойной сварке частично производится постепенный отпуск ранее наложенных слоев и уменьшается объем металла, в котором остаточные напряжения растяжения достигают высоких значений. Многослойные швы, особенно при сварке жестких деталей, рекомендуется выполнять с перевязкой слоев. Длина участков должна быть 50–70 мм, чтобы металл одного слоя не остыл до наложения последующего.

5. В целях уменьшения влияния жестких связей, создаваемых швами, и удобства автоматизации сварки рекомендуется узлы сваривать отдельно, а потом соединять их в целую конструкцию.

6. Место сварки должно быть защищено от атмосферных осадков, холода и сквозняков. Чем выше температура окружающей среды, тем равномернее и медленнее происходит остывание шва и снижение собственных напряжений. Сварка на морозе, на сильном ветре, сквозняке часто приводит к трещинам.

7. Точность сборки гарантирует равномерное сечение швов и уменьшает пики напряжения от поперечной усадки в отдельных участках шва.

8. Применение кондукторов для сборки и сварки способствует понижению напряжений. В кондукторах с зажимами, позволяющими взаимное перемещение деталей при усадке швов, напряжения понижаются. В кондукторах с жесткими закреплениями тоже наблюдается некоторое снижение напряжений. Несмотря на то, что в процессе наложения швов остаточные напряжения в силу жестких связей остаются большие, однако затем, после снятия с кондуктора, они снижаются. Действие жестких кондукторов подобно предварительному растяжению, которое, как известно, ведет к снижению остаточных напряжений. Если при сборке конструкции ставились прихватки, то в процессе сварки они должны быть хорошо проварены.

9. Предварительный подогрев изделия и поддержание его в процессе сварки снижает собственные напряжения. Предварительный подогрев создает более равномерное распределение тепла по сечению изделия при остывании шва. Подогретый перед сваркой металл остывает одновременно с остыванием шва, и усадка шва не встречает препятствий со стороны прилегающих зон основного металла. Даже подогрев до 150…200 °С часто обеспечивает сварку больших толщин углеродистых и легированных сталей без появления трещин. Лучше предварительный подогрев производить до более высоких температур. Подогрев рекомендуется применять при сварке сталей с содержанием углерода более 0,3 %. Подогрев является целесообразным и при сварке больших толщин из низкоуглеродистой стали.

10. При заварке трещины, с целью выявления области распространения, необходим предварительный подогрев и выполнение засверловки ее концов.

К технологическим мероприятиям по уменьшению деформации, проводимым в процессе сварки, относятся следующие:

1. Режим сварки должен быть выбран таким, чтобы ширина активной зоны была возможно меньше. Для этого следует повышать скорость сварки, чтобы удельная энергия нагрева была меньше. Для равномерного нагрева металла по толщине целесообразно повышать плотность тока, чтобы провар металла был глубоким. Глубокий провар поясных швов тавровых и стыковых соединений ведет к выравниванию поперечной усадки по толщине шва и уменьшению угловой деформации.

В некоторых случаях при выполнении второго из двух симметричных относительно оси изделия швов целесообразно повышать режим сварки в целях увеличения активной зоны, чтобы усилиями второго шва полностью устранить прогиб, вызванный наложением первого шва.

2. Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва.

3. При обратноступенчатом методе сварки деформация меньше, так как внутренние усилия, порождаемые усадкой на участках шва, действуют на сравнительно небольшие области металла и на соседних участках они направлены в противоположные стороны.

4. Проковка швов в процессе сварки заметно уменьшает деформации. Проковка уплотняет шов путем расплющивания остывающего слоя наплавки и в результате уменьшает действие усадки шва. Последний облицовочный слой шва проковывать не рекомендуется, чтобы не вызвать появления трещин на поверхности шва.

5. Предварительный подогрев всего свариваемого изделия ведет к понижению остаточных напряжений и уменьшению остаточных деформаций.

6. Искусственное охлаждение разогретого металла путем теплоотводящих подкладок или при помощи проточной воды уменьшает активную зону и снижает продольную усадку. Однако такое мероприятие при одностороннем действии может вызвать неравномерность нагрева по толщине металла и способствовать появлению угловой деформации.

7. Для устранения прогиба применяют предварительный выгиб свариваемых изделий. Пластический обратный выгиб перед сваркой ограничивает изгиб после окончания сварки. Действие момента от усадочного усилия при сварке уравновешивается упругим противодействием волокон удаленного от шва края изделия, в которых при предварительном выгибе образовались пластические деформации сжатия.

8. Стыки тонколистовых соединений резервуаров и оболочек целесообразно сваривать на магнитных стендах. Магнитные стенды, хотя и не препятствуют поперечной усадке в плоскости листов, зато удерживают листы от поворота и уменьшают угловую деформацию.

9. При сварке тонких листов по замкнутому контуру средняя область листа, подвергаясь всестороннему сжатию от действия усадочных усилий вдоль шва, выпучивается от потери устойчивости. Во избежание выпучивания целесообразно перед сваркой произвести местный подогрев средней области листа, т. е. нагрев места листа, в котором ожидается вершина выпучивания.

10. В целях уменьшения коробления и появления волнистости на неприваренной (свободной) кромке широкого листа при приварке его кромки какой-либо детали у свободной кромки прихватывают временные жесткости в виде уголков или полос, которые после сварки удаляют.

11. Сварка деталей в закрепленном положении и сварка в кондукторах снижает остаточные деформации.

12. В целях устранения выпучивания или волнистости вследствие потери устойчивости тонколистовых элементов сварной конструкции весьма эффективным мероприятием является предварительное растяжение тонких листов и приварка их в растянутом состоянии к другим элементам конструкции. В результате остаточные напряжения осевого сжатия значительно уменьшаются и явление потери устойчивости устраняется.

3.5 Контроль качества сварных швов

3.5.1 Качество сварных соединений

Под качеством продукции понимают совокупности свойств и меру полезности продукции, удовлетворяющие определенным общественный и личным потребностям в соответствии с ее назначением. Применительно к сварным соединениям показателями качества служат такие свойства, как прочность, отсутствие дефектов, число их исправлений и др.

Основные факторы, влияющие на качество сварных соединений, можно разделить на две группы: конструктивно-эксплуатационные (конструкция соединения, качество основного металла, условия эксплуатации и др.); технологические (качество сварочных материалов, оборудование, подготовка и сборка, выбор параметров режима сварки, квалификация оператора).

Различают три этапа контроля качества: предварительный контроль; текущий контроль; контроль в готовом изделии.

В процессе предварительного контроля проверяют качество исходных материалов, заготовок, подлежащих сварке, сварочных материалов, сборки под сварку, сварочного оборудования и приспособлений.

В процессе текущего контроля проверяют внешний вид шва, его геометрические размеры, проводят измерения изделия, осуществляют наблюдение за выполнением технологического процесса.

Для контроля качества сварного соединения в готовом изделии существуют следующие методы: наружный осмотр и проверка размеров швов; механические испытания швов; гидравлические испытания сварных сосудов и трубопроводов на прочность и непроницаемость; радиационный; акустический; магнитный; электромагнитный и др.

3.5.2 Внешний осмотр и измерения сварных швов.

Проверяют:

наличие внешних дефектов(поры, шлаковые включения, кратеры, свищи, подрезы, брызги металла, наплывы и др.)

размеры шва (калибр)

Этому методу контроля подвергаются все сварные швы в объеме 100%

3.5.3 Радиационные методы контроля

К радиационным методам контроля относится контроль гамма- и рентгеновскими лучами, наиболее распространенный во всех отраслях народного хозяйства. В общем объеме применяемых неразрушающих методов контроля он составляет около 80%.

Применение портативных переносных рентгеновских аппаратов типаРУП-120-5-1, ИРА-1Д, новых рентгеновских пленок, проявителей и ксерорадиографии значительно расширило границы применения рентгено- и гамма-просвечивания в условиях строительства.

Рентгеновские и гамма-лучи — это коротковолновые электромагнитные колебания, аналогичные световым лучам, но с меньшей длиной волны.

Гамма-излучение является продуктом распада ядра атома, а рентгеновское излучение имеет внеядерное происхождение.

Это излучение, открытое в 1895 г. физиком Рентгеном, возникает при бомбардировке вещества (анода) потоком электронов высокой энергии.

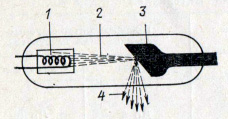

Как правило, в качестве источника рентгеновских лучей применяется рентгеновская трубка (рис. 49), представляющая собой стеклянный баллон с высоким вакуумом внутри него (разрежение 10-6—10-7 мм рт. ст.). В баллоне имеются два электрода: анод, соединенный с положительным полюсом высоковольтного генератора, и катод, соединенный с отрицательным полюсом.

Ток, проходя через катод (тонкую вольфрамовую нить накаливания, свернутую в спираль), нагревает его до температуры 2000— 2400° С, при которой возникает эмиссия электронов с поверхности катода.

Поток отрицательно заряженных электронов притягивается положительно заряженным анодом, вызывая появление в рентгеновской трубке анодного тока. Зона анода, о которую ударяются электроны, называется фокусным пятном. В момент удара электронов о поверхность анода их кинетическая энергия переходит частично в тепловую энергию, а частично в энергию рентгеновского излучения — рентгеновские лучи, представляющие собой разновидность электромагнитных колебаний. Происходит это следующим образом.

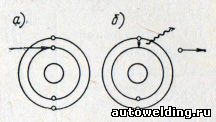

Быстро летящая частица, ударяясь об атом, пробивает его внешнюю электронную оболочку и выбивает с внутренней оболочки один из электронов (рис. 4). На освободившееся место мгновенно переходит электрон с одной из внешних оболочек. Переход электронов с одного энергетического уровня (внешняя орбита) на другой (внутренняя) сопровождается излучением с частотой, соответствующей разности между этими уровнями.

Изменяя ток накала нити и соответственно температуру накаливания, регулируют эмиссию электронов с поверхности катода и величину анодного тока в рентгеновской трубке

Рис. 3 Схема рентгеновской трубки

1 — катод; 2 — пучок электронов; 3 — анод (мишень); 4 — рентгеновские лучи

Рис. 4 Уход электрона с оболочки (а) и переход электрона с внешней оболочки на внутреннюю (б)

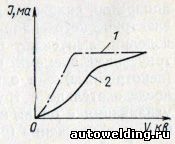

Рис. 5 Вольтамперная характеристика рентгеновской трубки

I - сила тока; V - напряжение; 1 - теоретическая кривая; 2 — фактическая кривая

Приведенная на рис. 3 рентгеновская трубка является диодом и имеет вольтамперную характеристику согласно рис. 5

В промышленности для просвечивания материалов сварных соединений выпускают рентгеновские трубки различной конструкции маркируемые буквами и цифрами. Например, маркировка рентгеновской трубки 0.4БПМ-2-120 расшифровывается так: 0,4 — предельно допустимая мощность трубки в квт; Б — условия работы а именно, в масле в защитном безопасном кожухе; П - использование для просвечивания; М - охлаждение трубки масляное и проточное; 2 — номер модели трубки; 120 — предельно допустимое анодное напряжение в кв.

Радиографическому методу контроля подвергаются стыковые швы полотна поперечной переборки в объеме 50%

3.5.4 Магнитные методы контроля

Основаны на регистрации магнитных полей рассеяния над дефектами или магнитных свойств контролируемого объекта. Применяют для обнаружения поверхностных и подповерхностных дефектов в деталях и полуфабрикатах различной формы, изготовленных из ферромагнитных материалов. К ним относятся магнитно-порошковый, магнитно-графический, феррозондовый, магнитно-индукционный и другие методы.

Магнитные поля рассеяния над дефектами регистрируются в магнитно-порошковом методе с помощью ферромагнитного порошка или суспензии, в магнитно-графическом — с помощью ферромагнитной ленты и в феррозондовом — с помощью чувствительных к магнитным полям феррозондов.

Магнитно-порошковый метод нашел широкое применение на заводах промышленности, ремонтных предприятиях и эксплуатирующих подразделениях. С его помощью надежно выявляют поверхностные трещины, микротрещины, волосовины, флокены и другие дефекты.

Магнитопорошковому методу контроля подвергаются швы приварки набора к полотну в объеме 50%.