- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Характеристика перерабатываемого сырья

- •2 Описание принципиальной схемы технологического процесса

- •Технологическая схема линии производства мороженого.

- •3 Описание и анализ машино- аппаратурной схемы производства

- •4 Описание и анализ конструкции технологического аппарата

- •5 Описание процессорной схемы технологической линии

- •Заключение.

- •Список использованных источников.

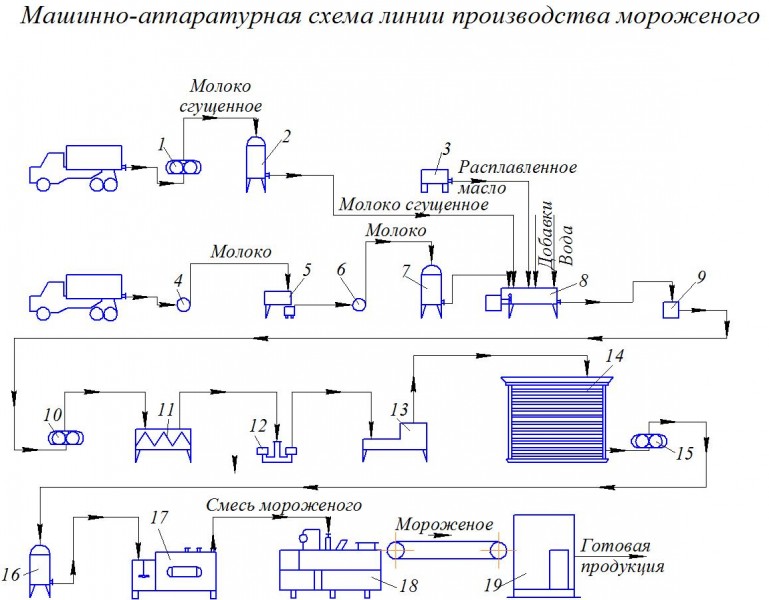

Технологическая схема линии производства мороженого.

Состав линии

1. Охлаждаемые резервуары хранения

2. Смесительные ванны

3. Весовой бункер

4. Ёмкость для смешивания

5. Гомогенизатор

6. Пластинчатая 4х секционная пастеризационно-охладительная установка.

7. Сливкосозревательные ванны

8. Емкость смесей для мороженного

9. Пластинчатый охладитель

3 Описание и анализ машино- аппаратурной схемы производства

Начальные стадии технологического процесса производства мороженого выполняются при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, фильтров и вспомогательного

оборудования.

Ведущий комплекс линии состоит из подогревателей, сепараторов-

сливкоотделителей, гомогенизаторов, пастеризаторов, охладителей и емкостей для хранения полуфабрикатов.

Завершающий комплекс оборудования линии обеспечивает фасование, закаливание и хранение готовой продукции. Он содержит фасовочно-упаковочные машины и оборудование морозильных камер для готовой продукции.

Машинно-аппаратурная схема линии производства мороженого приведена на

рисунке.

Устройство

и принцип действия линии.

Устройство

и принцип действия линии.

Цельное молоко поступает в автоцистерне и перекачивается насосом 4 на весы 5, где его взвешивают и с помощью насоса 6 направляют в вертикальный резервуар 7, где оно сохраняется при температуре не выше 6 °С.

Сгущенное молоко также поступает на предприятие в автоцистерне и перекачивается насосом 1 в специальный резервуар 2. Сгущенное молоко хранится при температуре от 0 до 20 °С и относительной влажности воздуха не выше 85 % не более одного месяца со дня выработки. Монолит масла перед внесением в смесь расплавляют на маслоплавителе 3. Компоненты смешивают в смесительной ванне 8 в определенной последовательности при температуре 35...45 °С. Сначала заливают жидкие продуктыи вводят сгущенное молоко. Затем вносят сухие продукты - добавки, стабилизаторы и т.д. Подогрев производится острым паром через барботер. Давление греющего пара

0,08 МПа. Для удаления из смеси нерастворившихся комков сырья и возможных механических примесей ее фильтруют, используя для этого цилиндрический фильтр 9. Насосом 10 смесь подается в пароводяной пастеризатор 11 со змеевиковой мешалкой.Давление рабочего пара 0,3 МПа. Температура пастеризации 86 °С. Время пастеризации 5 мин. Пастеризация предназначена для уничтожения в смеси болезнетворных бактерий и снижения микрофлоры. Из пастеризатора смесь под давлением 0,2...0,25 МПа подается в фильтр 12. Затем смесь обрабатывают в гомогенизаторе 13 для раздробления жировых шариков с целью улучшения структуры мороженого. Гомогенизация смеси препятствует отстаиванию жира и образованию комочков масла при фризеровании. Смесь гомогенизируется при температуре близкой к температуре пастеризации,

при этом не допускается охлаждение смеси. Размер жировых шариков не должен

превышать 2 мкм. После гомогенизации смесь охлаждается до температуры минус 4 °С на оросительном охладителе 14 открытого типа, с целью создания неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации. Смесь охлаждают холодной водой, затем рассолом с температурой минус 5...7 °С. Рабочее давление воды и рассола 120...200 кПа. Продукт и хладоноситель движутся противотоком. При более низкой температуре рассола происходит загустение смеси и намерзание на поверхность охладителя.

Смесь для приготовления мороженого после охлаждения направляют насосом 15 с специальные теплоизолированные резервуары 16. Выдержка является обязательной стадией технологического процесса: она необходима для повышения вязкости смеси. Смесь выдерживают при температуре 2...6 °С не более 24 часов. Фризерование осуществляется в фризерах 7 7, в которые смесь поступает с температурой 2.. .6 °С.

Фризерование заканчивают при достижении температуры смеси минус

4,5...6 °С, при этом

в лед превращается 45...50 %

всей влаги,

содержащейся в продукте. Одновременно

с охлаждением смеси во фризере происходит

ее взбивание - насыщение воздухом,

который распределяется в виде пузырьков.

При этом желательно получить более

мелкие воздушные пузырьки и равномерно

их распределить по объему продукта.

После фризерования смесь продукта

поступает

в дозатор фасовочной машины 18,

в которой

происходит деление смеси на порции и

упаковка их в брикеты. Для последующего

хранения и защиты брикетов мороженого

от механических воздействий их подвергают

закаливанию, то есть выдерживают при

температуре минус 28...35 °С в скороморозильном

аппарате 19.

После

закаливания продукт является полностью

поступает

в дозатор фасовочной машины 18,

в которой

происходит деление смеси на порции и

упаковка их в брикеты. Для последующего

хранения и защиты брикетов мороженого

от механических воздействий их подвергают

закаливанию, то есть выдерживают при

температуре минус 28...35 °С в скороморозильном

аппарате 19.

После

закаливания продукт является полностью

готовым и может поступать на реализацию.