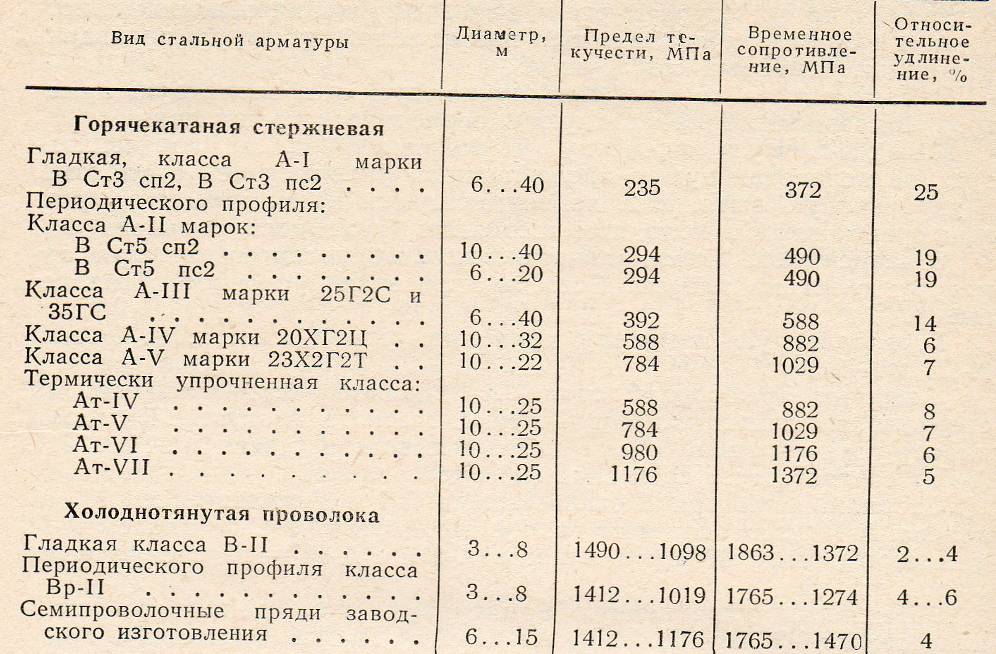

- •Основные механические характеристики горячекатаной стержневой арматуры и холоднотянутой проволоки

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Полигоны изготовления бетонных конструкций.

Оборудование для армирования.

Области применения арматуры. Одними из самых активных потребителей продукции металлургии всегда были и остаются строители. В строительстве наиболее востребованными являются арматура, используемая для возведении зданий и сооружений.

Арматура используется во всех железобетонных конструкциях: от индивидуальной застройки до многоэтажных домов, как в заводских штучных изделиях (плиты перекрытия, перемычки), так и в конструкциях, что изготавливаются непосредственно на строительной площадке и представляет собой гладкие или рифленые круглые стальные стержни.

При строительстве монолита одной из стадий является возведение арматурного каркаса, и от правильного и грамотного выполнения этой стадии зависит дальнейшая прочность здания, построенного по этой технологии. Достоинств у монолита много, поэтому он используется повсеместно.

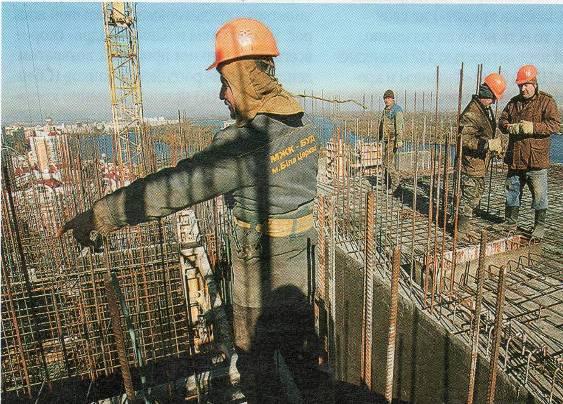

Рис.1. Использование арматуры:

а - при возведении многоэтажного здания; б - строительство, реконструкция мостов.

Идея сочетания в железобетоне двух крайне отличающихся механическими свойствами материалов заключается в следующем. Бетон, как и всякий каменный материал, хорошо сопротивляется сжимающим нагрузкам, но слабо противодействует растягивающим напряжениям. Прочность бетона при растяжении примерно в 10-15 раз меньше прочности при сжатии. В результате этого бетон невыгодно использовать при изготовлении конструкций, в которых возникают растягивающие напряжения. Сталь же, обладая очень высоким пределом прочности при растяжении, способна воспринимать растягивающие напряжения, возникающие в железобетонном элементе.

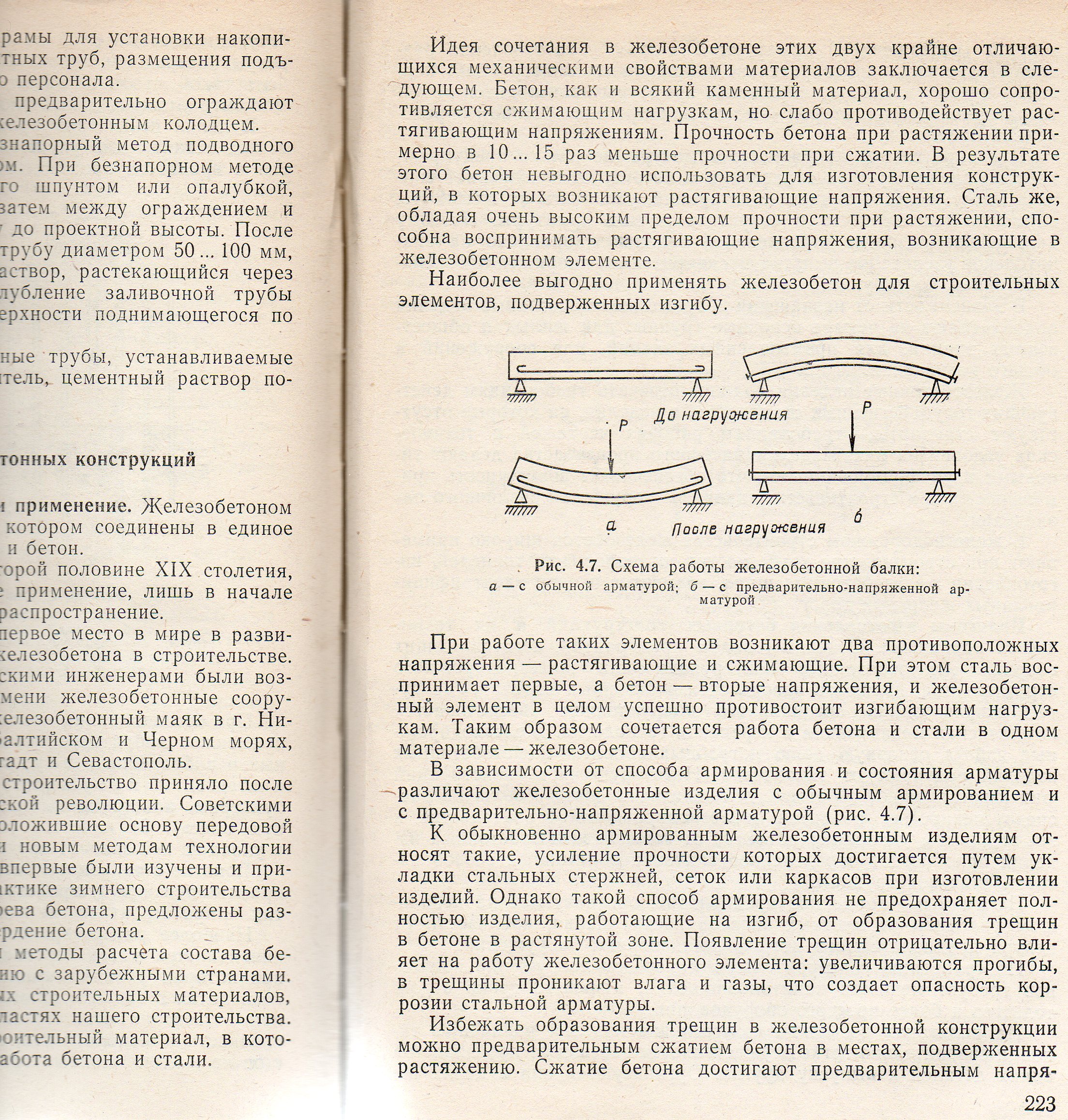

Наиболее выгодно применять ж/б для строительных элементов, подлежащих изгибу.

Рис.2. Схема работы ж/б балки:

а – с обычной арматурой; б – с предварительно-напряжённой арматурой.

При работе таких элементов возникают два противоположных напряжения – растягивающие и сжимающие. При этом сталь воспринимает первые, а бетон – вторые напряжения, и железобетонный элемент в целом успешно противостоит изгибающим нагрузкам. Таким образом сочетается работа бетона и стали в одном материале – ж/б.

В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий, для восприятия усадочных, температурных, транспортных и других временных и постоянных нагрузок.

Процесс бетонирования комплексный и состоит из простых процессов в соотношении:

• устройство опалубки и её разборка (50-70% по трудоемкости и

стоимости);

• арматурные работы (17-22%);

• укладка бетонной смеси и уход за ней (12-22%).

Производство ж/б изделий состоит из следующих основных процессов:

- армирования - укладка арматуры в форму или в готовое изделие;

- формования - включает в себя укладку бетонной смеси в форму и

её уплотнение;

- и твердения - происходит под влиянием ускоряющей процесс теп-

ловлажностной или тепловой обработки.

Ж/б изделия армируются:

● обычными сварными сетками (плоскими и гнутыми) и каркасами

(плоскими и пространственными),

● или предварительно напряжёнными стержнями,

● проволочными пакетами,

● и непрерывно наматываемой проволокой,

● различными типами закладных деталей.

В зависимости от способа армирования и состояния арматуры различают железобетонные изделия:

■ с обычным армированием – усиление прочности которых дости-

гается путём укладки стальных стержней, сеток или каркасов при

изготовлении изделий.

Однако такой способ армирования не предохраняет полностью изделия, работающие на изгиб, от образования трещин в бетоне в растянутой зоне. Появление трещин отрицательно влияет на работу железобетонного элемента: увеличиваются прогибы, в трещины проникает влага и газы, что создаёт опасность коррозии стальной арматуры.

■ армирование с предварительным сжатием бетона в местах,

подверженных растяжению.

Сжатие бетона достигают предварительным напряжением (растяжением) арматуры. По способу изготовления различают два вида предварительно-напряжённых конструкций:

1й - предварительное напряжение арматуры производится до затвердения бетона,

2й - после приобретения бетоном определённой прочности.

Предварительное напряжение арматуры не только предупреждает появление трещин в растянутом бетоне, но и позволяет снизить м ассу железобетонных конструкций, увеличить их жёсткость, повысить долговечность и сократить расход арматуры.

К классу арматур относят:

- различные конструкции,

- вспомогательные устройства, которые служат для обеспечения

функционирования разного рода конструкций и аппаратов.

Широко известно, что в строительстве арматура служит стальным каркасом железобетонных конструкций. Специалисты по строительству, произнося слово «арматура», имеют в виду не только

▪ стальные стержни, но и вспомогательные элементы:

▪ швеллеры,

▪ двутавры,

▪ уголки,

▪ разного рода сварные сетки и каркасы.

Рис.3. Арматура.

На сегодняшний день арматурные стержни изготавливают:

• стали – т.е. из традиционного материала;

• но также из дерева;

• или стеклопластика.

Для обеспечения прочного контакта бетона и арматуры на прутья наносят специальные насечки. Но при этом не следует забывать о том, что сцепление арматуры и бетона зависит от возраста самого бетона, его усадки и прочности.

В современном строительстве используют несколько видов контакта арматуры с бетоном:

- трение,

- сцепление,

- соединение на связях сдвига,

- электрохимическое воздействие раствора цемента на арматуру,

- трение и обжатие арматуры бетоном (применяется после усадки

бетона).

Выбор конкретного способа взаимодействия зависит от условий строительства.

Арматурные стержни соединяют между собой двумя способами:

● электросварка;

● и вязка проволокой;

Традиционную для других областей газовую сварку обычно не применяют для связки арматурных прутьев.

● иногда вместо вязки арматуры проволокой применяются арматур-

ные фиксаторы, сделанные из пружинной стали.

Арматурные изделия следует изготавливать на крупных арматурных заводах, поскольку при изготовлении арматуры в мелких цехах и на приобъектных полигонах в 3 - 5 раз возрастают затраты ручного труда, увеличиваются потери материала и стоимость продукции.

Процесс поэтапного изготовления арматурных изделий можно выразить следующей цепью: склад арматуры → разматывание, правка, чистка и резка → гнутье → сварка → готовое изделие.

Разматывание из бухт, правку, чистку и резку легкой арматуры производят на автоматических правильно-отрезных станках. Проходя через правильные ролики, арматура выпрямляется, очищается, затем отрезается по размеру. Далее арматура гнется на приводных станках и сваривается в сетки точечной контактной сваркой.

Арматурные работы состоят из двух самостоятельных рабочих операций:

▬ заготовки арматуры;

▬ и установки арматуры.

Заготовку арматуры необходимо начинать до начала опалубочных работ и укладывать ее по мере установки опалубки. Арматуру, как правило, заготавливают на арматурно-сварочных заводах или в цехах заводов железобетонных конструкций, где процессы изготовления максимально механизированы. Арматуру изготовляют преимущественно в виде укрупненных элементов, облегчающих ее транспортирование и сборку на местах установки.

В последнее время все большее применение находят арматурные несущие каркасы, что позволяет обойтись без специальных лесов, поддерживающих опалубку, уменьшает расход лесоматериала и сокращает трудоемкость и сроки работы.

Для изготовления ж/б конструкций применяют арматуру из стали различных марок.

Классификация арматуры. Стальную арматуру классифицируют по:

▪ основной технологии её изготовления;

▪ условию применения;

▪ профилю стержней.

Итак, классификация арматуры:

а). По материалу:

• стальная;

• неметаллическая.

б). В зависимости от способа изготовления арматуру подразделя-

ют на:

• стержневую, изготовляемую горячей прокаткой стали:

1 горячекатаная, не подвергающаяся после проката уп-

рочняющей обработке;

2 упрочнённую вытяжкой, подвергающуюся после прока-

та упрочнению вытяжкой в холодном состоянии (холод-

носплющенная);

• проволочную, получаемую волочением в холодном состоя-

нии:

1. арматурная проволока;

2. арматурные проволочные изделия.

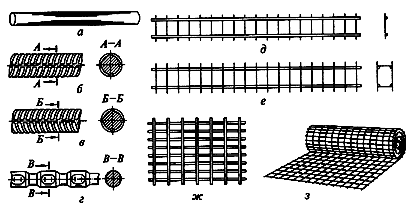

Рис.4. Виды арматуры:

а - круглая горячекатаная сталь Ст3; б - горячекатаная сталь периодического профиля Ст5; в - горячекатаная сталь марок 25Г2С, 35ГС, и 30ХГ2С; г - холодносплющенная сталь; д - плоский сварной каркас; е - пространственный каркас, собранный из двух плоских; ж - сварная плоская сетка; з - рулонная сетка.

в). По условиям работы арматуру подразделяют на:

• ненапрягаемую;

• и напрягаемую.

Ненапрягаемую арматуру применяют в обычных железобетонных конструкциях, а также в предварительно напряженных, где она является нерабочей. В качестве напрягаемой рабочей целесообразно применять арматуру из высокопрочной стали, которая может воспринимать максимальные растягивающие усилия.

г). По способу изготовления:

• стержневая;

• канатная;

• проволочная.

д). по способу установки:

• сварная;

• вязаную в виде отдельных стержней, сеток и каркасов.

е). Как стержневую, так и проволочную арматуру по профилю выпускают:

- гладкой (круглую гладкую - класс А-1);

- и периодического профиля. Профильная арматурная сталь

лучше сцепляется с бетоном.

Рис.5. Горячая арматурная сталь периодического профиля.

Стержневую арматуру подразделяют на следующие типы:

○ горячекатаную (классов А-I; А-II; А-III; А-IV; А-V);

○ термически упрочненную (классов Ат-IV; Ат-V; Ат-VI);

○ упрочненную вытяжкой (классов А-IIв и А-IIIв).

Проволочную арматуру подразделяют на следующие виды:

♦ арматурную проволоку из низкоуглеродистой стали круглую класса В-I и периодического профиля Вр-I из углеродистой стали (высокопрочную) круглую класса В-II и периодического профиля Вр-II;

♦ арматурные пряди семипроволочные класса К-7 и девятнадцатипроволочные класса К-19;

♦ канаты двухпрядные класса К-2, трехпрядные - К-З и многопрядные - Кп.

Арматурные стали классов А-I, А-II, А-III, В-I, Вр-I используют в качестве ненапрягаемой арматуры в обычных и преднапряженных конструкциях.

Высокопрочную арматуру горячекатаную класса А-V, термически упрочненную классов Ат-IV, Ат-V и Ат-VI применяют в предварительно напряженных конструкциях.

ж). По назначению арматура железобетонных конструкций делится на:

► рабочую, которая воспринимает главным образом растягивающие усилия, возникающие в процессе эксплуатации конструкции,

► распределительную - для распределения усилий между рабочей арматурой, закрепления стержней в каркасе и обеспечения их совместной работы,

► монтажную - для обеспечения проектного положения отдельных стержней при сборке плоских и пространственных каркасов,

► и хомуты - для восприятия поперечных усилий и предотвращения косых трещин в бетоне.

Рабочую арматуру в предварительно напряженных конструкциях применяют в виде прядей канатов и стержней.

з). По трудоемкости изготовления арматура с диаметром стержней до 12 мм называется «легкой», а от 12 и до 40 мм – «тяжелой».

Таблица 1

Основные механические характеристики горячекатаной стержневой арматуры и холоднотянутой проволоки

В мостовых конструкциях, особенно в пролётных строениях длиной более 18-21м, наряду со стержневой арматурой разных классов применяют высокопрочную проволочную арматуру диаметром от 4 до 8мм с временным сопротивлением от 1470 до 1961МПа как в виде пучков из прямых проволок, так и витых прядей и канатов заводского изготовления.

Оборудование для изготовления арматурных конструкций включает в себя следующие группы станков и аппаратов:

1). Для упрочнения арматурной стали;

2). Для заготовки элементов арматурных конструкций (стержней,

проволочных пакетов и т.п.);

3). Для сварки арматурных конструкций.

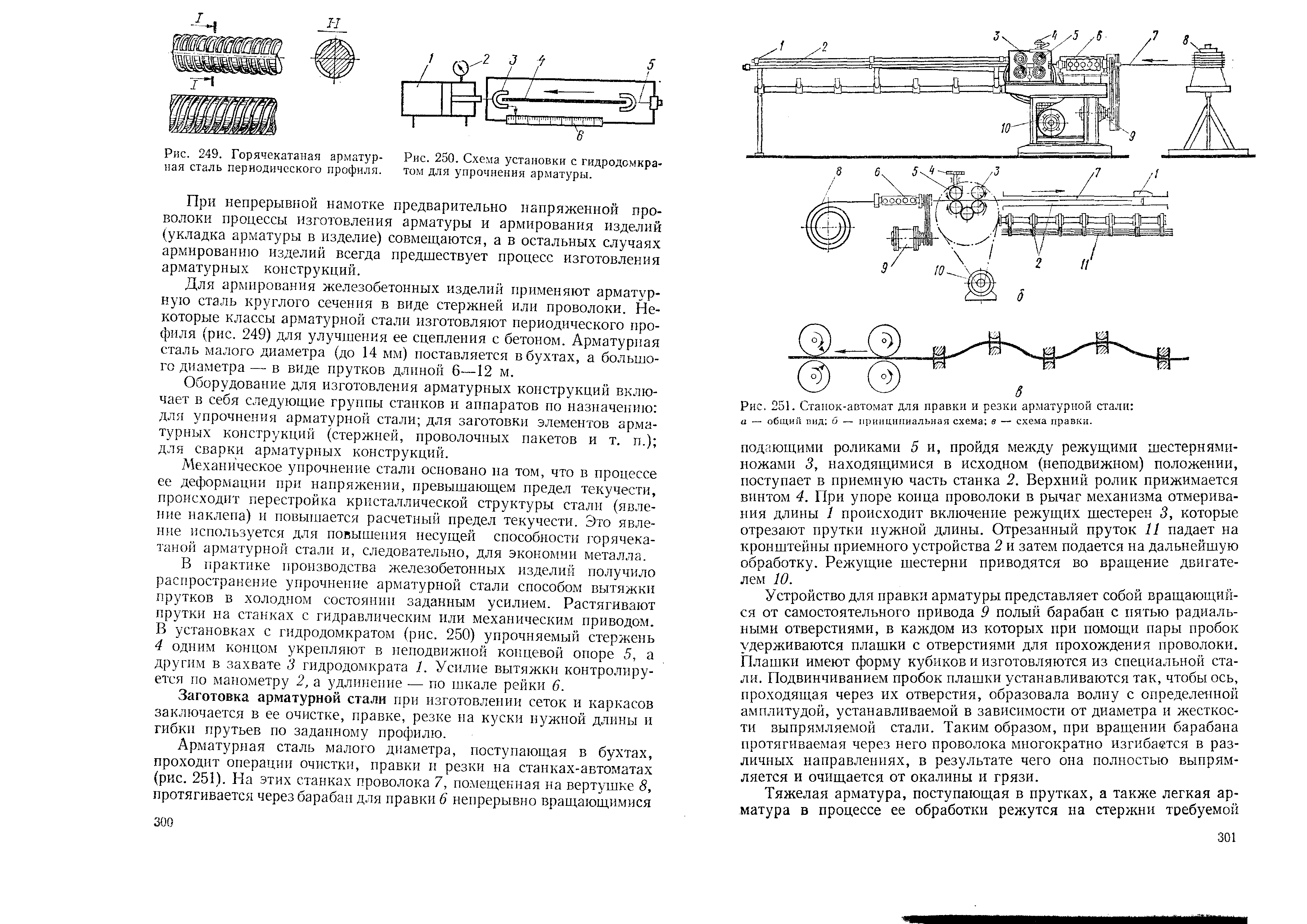

Классификация машин и оборудования для арматурных работ. Для армирования ж/б изделий применяют арматурную сталь круглого сечения в виде:

- проволоки;

- стержней.

Некоторые классы арматурной стали изготавливают периодического профиля для улучшения её сцепления с бетоном. Арматурная сталь малого Ø (до 14 мм) поставляется в бухтах (в виде мотков массой от 50 до 200 кг), а большого Ø (т.е Ø свыше 14 мм) – в виде прутков длиной 6÷12 м.

Для изготовления арматуры сталь, поступающая в мотках, должна подвергаться:

▪ размотке;

▪ очистке;

▪ правке, упрочнению (в отдельных случаях);

▪ резке на куски нужной длины и иногда гибке стержней.

Сталь, поступающая в прутках, должна очищаться, в некоторых случаях упрочняться и подвергаться гибке.

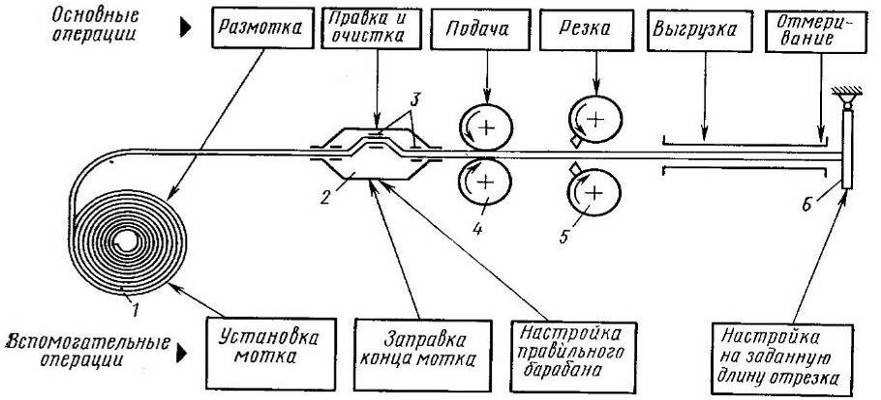

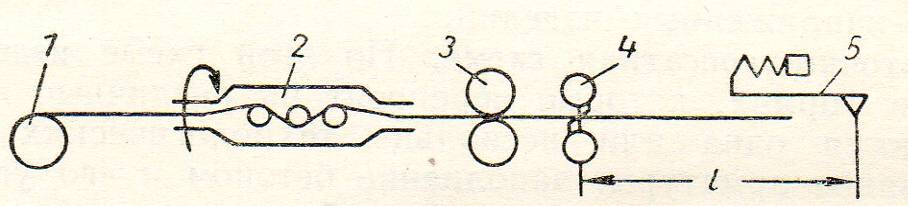

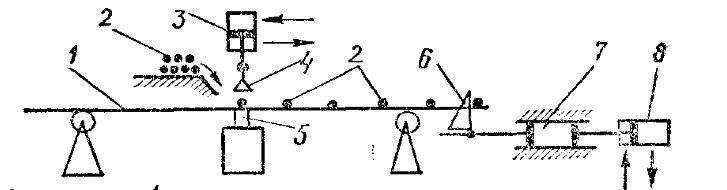

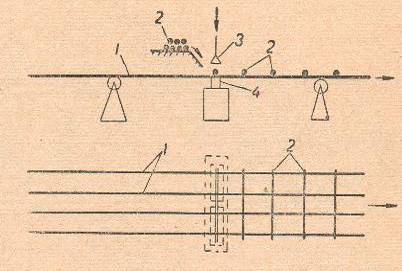

Рис.6. Схема заготовки арматуры:

1 – бухта проволоки;

2 – правильный барабан;

3 – плашки;

4 – ролики, протягивающие проволоку;

5 – ролики с ножами для отрезания проволоки;

6 – упор с выключателем ножей.

Оборудование для изготовления арматурных конструкций включает в себя следующие группы станков и аппаратов по назначению:

▬ для упрочнения арматурной стали;

▬ для заготовки элементов арматурных конструкций (стержней,

проволочных пакетов и т.п.):

─ станки для правки и резки арматурной стали и сеток;

─ станки для гибки арматурной стали и сеток;

▬ оборудование для изготовления сварных арматурных каркасов и

сеток;

▬ оборудование для натяжения арматуры предварительно-напря-

жённых конструкций;

▬ для электрической сварки арматурных конструкций.

Рассмотрим подробнее это оборудование в зависимости от технологического процесса для арматурных работ:

▲ оборудование для механического упрочнения стали;

Для более полного использования свойств металла арматуру можно упрочнять:

•- термически (закалка);

• механическое упрочнение.

Механическое упрочнение стали основано на том, что в процессе её деформации при напряжении, превышающем предел текучести, происходит перестройка кристаллической структуры стали (явление наклёпа) и повышается расчётный предел текучести. Это явление используется для повышения несущей способности горячекатаной арматурной стали и, следовательно, для экономии металла.

В практике получило распространение несколько способов упрочнения арматурной стали:

▪ волочение – протяжка прутка через отверстие диаметром, мень-

шим чем у арматуры (волочение через фильеры);

▪ холодное сплющивание - холодной вытяжкой сплющиванием в

холодном состоянии.

▪ силовая калибровка – растяжение стержней арматуры определён-

ным усилием.

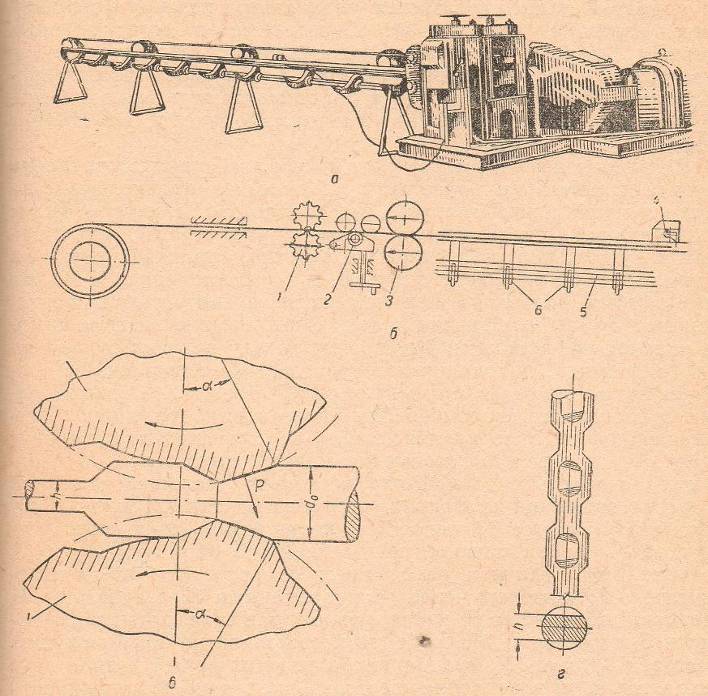

Наиболее распространённым является способ холодного сплющивания гладкой арматуры, изготовляемой на станках системы А.И.Авакова.

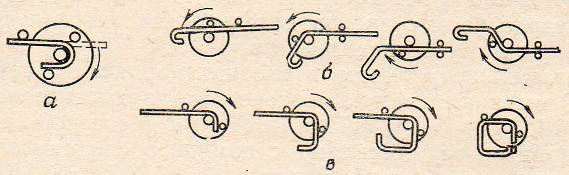

а б

в г

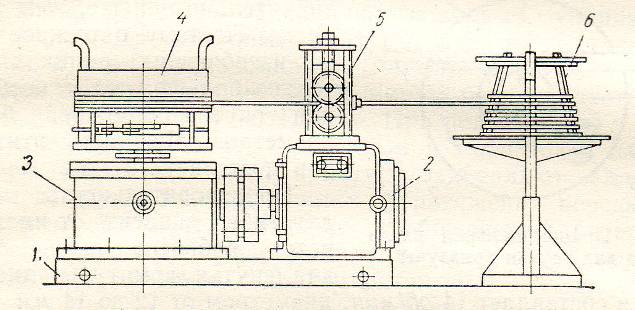

Рис.7. Стан системы Авакова малой модели (МА-50) для

сплющивания и резки арматурной стали:

а - общий вид; б - принципиальная схема; в - схема сплющивания; г - арматурный пру-

ток после сплющивания; 1 - пара профилированных валков; 2 - правильное устройство;

3 - механизм резания (вращающиеся валки с ножами); 4 - отмеривающее устройство;

5 - отрезанные и выпрямленные стержни; 6 - кронштейны приёмного устройства.

Сплющивание гладкого прутка происходит при его прокатывании между парой профилированных валков 1, которые при вращении захватывают и сплющивают пруток. После сплющивания на валках деформированный пруток проходит через правúльное устройство 2 и, дойдя до упора отмеривающего устройства 4, установленного на заданной длине, отрезается механизмом резания (вращающиеся валки с ножами) 3 (автоматическим устройством для резки снабжаются станы системы Авакова только малых моделей). Отрезанные и выпрямленные стержни 5 падают на кронштейны приёмного устройства 6. Т.о., сплющиванием гладких прутков достигается упрочнение арматурной стали и придание прутку периодического профиля, обеспечивающего повышение сцепления стали с бетоном.

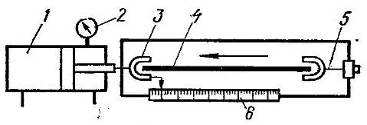

В практике производства ж/б изделий получило распространение упрочнение арматурной стали способом вытяжки прутков в холодном состоянии заданным усилием. Растягивают прутки на станках с гидравлическим или механическим приводом. В установках с гидродомкратом (см. ниже рисунок) упрочняемый стержень 4 одним концом укрепляют в неподвижной концевой опоре 5, а другим в захвате 3 гидродомкрата 1. Усилие вытяжки контролируется по маноментру 2, а удлинение – по шкале рейки 6.

Рис.8. Схема установки с гидродомкратом для упрочнения арматуры:

1 – гидродомкрат; 2 – манометр; 3 – захват; 4 - прорезь;

5 – неподвижная концевая опора; 6 – шкала рейки.

Для лучшего сцепления бетона с арматурой проволока профилируется, т.е. на её поверхности делают углубления или насечки. Профилирование проволоки диаметром более 5 мм производится на заводах. Где изготовляется арматура.

При диаметре до 5 мм профилирование осуществляется в арматурных цехах на установках, одна из которых показана на рис. Бухта проволоки надевается на барабан, с которого она поступает к тянущим и профилирующим роликам. После этого проволока наматывается на тянущий барабан.

Рис.9. Установка для профилирования проволоки:

1 –станина; 2 – электродвигатель; 3 – редуктор; 4 – тянущий барабан;

5 – тянущее и профилирующее устройство; 6 – барабан для мотки проволоки.

▲ станки для правки и резки арматурной стали и сеток;

Арматурная сталь поступает в бухтах (диаметр 12 - 14 мм) и в прутьях (диаметр стержней - более 14 мм).

Станки для правки и резки арматурной стали используются при заготовке арматурных стержней мерных длин из стали диаметром до 12 мм.

Станки для правки и резки арматурной стали предназначены для заготовки арматурных стержней мерных длин из стали диаметром до 12 мм , поступающей в мотках. При размотке мотков перед правкой и резкой сталь одновременно очищают от окалины.

Правку, очистку и резку арматурной стали круглого профиля диаметром 3÷8 мм производят на автоматических правильно-обрезных станках АН-8-2, а диаметром до 14 мм – на станках АН-14.

Правку и резка арматуры осуществляется обычно на одном станке. Для этого проволоку пропускают через вращающийся барабан с радиально расположенными плашками.

Рис.10. Схема работы станка для правки и резки арматурной проволоки:

1 – бухта проволоки; 2 – правильный барабан; 3 – ролики, протягивающие проволоку;

4 – ролики с ножами для отрезания проволоки; 5 – упор с включателем ножей.

Рис.11. Правильно-отрезные станки (ПРА-498, СПР-12).

Проволока проходит в отверстия этих плашек. Когда барабан вращается и проволока протягивается через плашки, она изгибается поочерёдно в различных плоскостях, благодаря чему выпрямляется и дополнительно очищается от окалины и грязи.

При размотке мотков перед правкой и резкой сталь одновременно очищают от окалины. Чистят арматуру ручным механизированным инструментом - электрощетками иди приводной электрощеткой на специальном станке. Для правки и резки арматуры применяют различные механизмы и ручные инструменты. Так, для правки арматуры небольших диаметров используют различные ручные приспособления; правильные плиты с уголками или стержнями (пальцами), ключи для правки.

Режут стержни диаметром 10-70 мм на различных станках. Так, ножницы механические СМЖ-214А используют главным образом для резки арматурных стержней в труднодоступных местах и для вырезания отверстий и проемов в арматурных сетках. Резку круглой стали диаметром до 45 мм осуществляют на комбинированных пресс-ножницах НГ-5222, НГ5223. Для резки мерных заготовок диаметром до 100 мм применяют станок типа СМЖ-197.

Круглые арматурные стержни режут на специальных приводных отрезных станках С-150А или С-445. Наибольший допустимый диаметр разрезаемой арматурной стали марки Ст3 на станке С-150А – 40 мм, на станке С-445 – 70 мм, а стали 30Х2С – соответственно 14 и 32 мм. Арматуру диаметром свыше 70 мм разрезают с помощью автогена или на специальных станках.

Правку и резку арматуры периодического профиля диаметром от 3 до 16 мм выполняют на станках И-35В, СМ-758 и СМ-759А. Длина нарезаемых прутков 160÷8000 мм.

Станки для правки и резки арматурных стержней подразделяются по видам устройств:

- правильного - на станки с правильным барабаном и правильными

роликами;

- режущего - на станки с гильотинными и вращающимися ножами;

- для отмеривания длины отрезаемых стержней - на станки с кон-

цевыми и роликовыми измерителями длины;

- для включения ножей - на станки с механической и электромаг-

нитной системой включения.

Наиболее эффективными являются станки с правильным барабаном, вращающимися ножами, с концевыми измерителями длины и электромагнитной системой включения ножей.

Станки для резки арматурных стержней подразделяются на:

- приводные - с электромеханическим или гидравлическим приво-

дом;

- и ручные - рычажного типа.

Резку ее производят на механических приводных прессах, а в случае небольшого объема работ используют ручные пресс-ножницы.

Рис.12. Резке на приводных ножницах.

Станки для резки подразделяются на:

- специальные - для резки арматурных стержней и сеток;

- и универсальные (комбинированные) - для резки листового и фа-

сонного проката.

Арматурные стержни диаметром более 70 мм резать можно ацетиленокислородными резаками, а также бензино- или керосинорезами. Арматурные сетки шириной до 3800 мм и диаметром прутков до 9 мм режут механическими ножницами СМЖ-60A или на установке СМЖ-62А при диаметре прутков 3-8 мм.

Для резки сеток шириной до 2800 мм при диаметре прутков 10 - 12 мм применяют ножницы Н-201.

Для бухтовой арматуры используют механизмы и установки, обеспечивающие комплексную ее обработку.

Эффективны правильно-отрезные станки (например ПРА-498, СПР-12), на которых производят разматывание, а также чистку, правку и резку бухтовой стали на отдельные стержни требуемой длины.

Скорость протягивания проволоки в станках достигает 1,5 м/сек. , число оборотов барабана в минуту 1800 – 2000. Мощность привода составляет 4 – 7 квт.

Производительность

![]() (1)

(1)

где D – диаметр тянущих роликов;

n – число оборотов барабана;

g – масса 1 м длины арматурной стали в т.

Диаметр проволоки, которая может правиться на станках, работающих по этому принципу, составляет от 7 до 14 мм. Расстояние между роликами, соответствующее диаметру проволоки, регулируется в радиальном направлении винтовым устройством.

Для резки арматурной стали диаметром до 40 мм классов A-I -А-III применяют приводные станки СМЖ-172А, С-229А (в настоящее время не выпускается -прим. редактора), СМЖ-133А (в настоящее время не выпускается -прим. редактора), СМЖ-322А, НБ-633, НГ-5222, НГ5223, аллигаторного типа Н-2228, а также ручные ножницы СМЖ-214А и НПГ-12А. Для стали диаметром до 70 мм применяют станок С-445М.

Арматурную сталь диаметром более 70 мм режут ацетиленокислородными резаками, а также бензино- или керосинорезами. Для повышения производительности труда можно одновременно резать несколько стержней, учитывая диаметр арматуры и мощность станка. При заготовке стержней диаметром 14 мм и более при их резке на приводных ножницах появляются отходы. В целях экономии металла эти отрезки сваривают в плеть с последующей резкой на стержни требуемой длин.

▲ станки для гибки арматурной стали и сеток;

Станки для гибки стержней арматурной стали и сварных сеток имеют:

• электромеханический привод,

• электрогидравлический привод;

• или пневматический привод.

По виду конструкции эти станки делятся на:

• однодисковые;

• и двухдисковые.

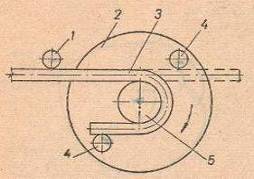

Гнутьё арматурных стержней для придания им заданной формы (хомуты, монтажные петли, отгибы и т.п.) производится на станках, у которых основной рабочей частью являются диск 2, поворачиваемый на необходимый угол вокруг центрального пальца 5.

Рис.13. Схема гнутья арматурного стержня:

1 - упор; 2 - диск; 3 - стержень; 4 – рабочий палец; 5 – центральный палец.

Изгибаемый стержень или пакет стержней укладывается на диск между центральным пальцем 5 и упором 1. При вращении диска стержень 3 загибается рабочим пальцем 4, укреплённым на диске, после чего диск возвращается в исходное положение. Промышленностью выпускается несколько типов приводных станков, обеспечивающих гнутьё стержней диаметром до 90мм.

Схема и приёмы гибки арматурных стержней показаны на рис.

Рис.14. Гибка арматурных стержней:

а – схема гибки; б – приёмы гибки сложной арматуры; в – приёмы гибки хомутов.

В станке для гнутья арматуры диаметром до 20мм рабочий диск 4 приводится во вращение электродвигателем 7 через зубчатую 8 и червячную 2 передачи. Включение диска производится кулачковой муфтой 3 при нажатии педали 1, а выключение – при прекращении этого нажатия.

Для быстрого возврата диска в исходное положение служит лента 5 с пружиной 6. Эта лента во время рабочего вращения диска наматывается на его вал и растягивает пружину 6, а при отключении кулачковой муфты возвращает вал с диском в исходное положение за счёт упругих сил растянутой пружины.

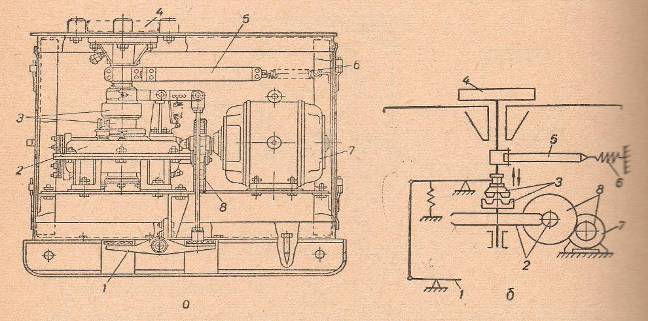

Рис.15. Станок для гнутья арматуры:

а – конструкция; б – схема; 1 - педаль; 2 – червячная передача; 3 – кулачковая муфта;

4 – рабочий диск; 5 - лента; 6 - пружина; 7 – электродвигатель; 8 – зубчатая передача.

Одним из наиболее целесообразных способов изготовления пространственных арматурных каркасов является их гнутьё из плоских сварных сеток – заготовок. Для этой цели используются специальные станки для гнутья плоских сеток, конструкция которых позволяет загибать конец сетки под различным углом.

Все существующие конструкции станков этого типа имеют:

- стол-основание, на котором происходит загибание концов сетки;

- устройство для удерживания сетки во время гнутья;

- устройство для загибания её конца.

Рис.16. Станок для гнутья сеток:

а – общий вид; б – схема гнутья; 1 - гидроцилиндр; 2 - гидроцилиндр;

3 - траверса; 4 - сетка; 5 – рабочий стол; 6 - траверса.

В наиболее часто применяющемся станке с гидравлическим приводом сетка 4 укладывается на рабочий стол 5 и при помощи гидроцилиндра 2 прижимается траверсой 3. Свисающий конец сетки загибается на заданный угол поворотом траверсы 6, управляемой гидроцилиндром 1.

Для гибки арматурных стержней применяют станки С-146А, С-394, С395, С-564 и С-565, обеспечивающие гибку в холодном состоянии стержней из Ст3 диаметром до 90 мм, а при более высоких марках стали – тоньше.

Станки для гибки стержней арматурной стали и сварных сеток имеют:

- электромеханический,

- электрогидравлический,

- или пневматический привод.

По виду конструкции эти станки делятся на:

- однодисковые,

- и двухдисковые.

Для навивки спиральной проволочной арматуры круглых ж/б изделий (труб, опор, мачт) используют навивальные станки.

В зависимости от диаметра стержней гнутье арматуры осуществляют на ручных или приводных станках.

Так, при диаметре стержней до 12 мм используют станки с ручным управлением типа НЗ-4, а для стержней диаметром более 12 мм - приводные универсальные станки С-564 и СМЖ-179, на которых производят и гибку монтажных петель, хомутов, анкерных стержней. Стержни диаметром 32 -40 мм изгибают на станках СГА-1 и СГА-55.

Для гибки арматуры больших диаметров одного гибочного ролика недостаточно, в этих случаях устанавливают большее количество роликов. Станки выпускают с комплектами сменных частей, в которые входят диски с пальцами и роликами для гнутья стержней диаметром до 20 мм.

▲ оборудование для электрической сварки арматурной стали;

Для соединения арматурных стержней, при изготовлении сеток, пространственных и плоских каркасов применяют:

• электродуговую;

• ванную,

• электроконтактную точечную

• и стыковую сварку.

В ряде случаев эти операции производят вручную (например, при сварке крестовых соединений стержней большого диаметра, при соединении стержней накладками и внахлестку).

Оборудование для электродуговой сварки может быть разделено:

а) по принципу работы:

- полуавтоматы для сварки в среде защитного газа,

- и для сварки под слоем флюса;

б). породу применяющегося тока:

- работающее на постоянном или переменном токе,

- и универсальное.

Для изготовления широкой номенклатуры арматурных изделий в заводских условиях применяют сварочные машины, работающие в полуавтоматическом или автоматическом режимах, и только некоторую часть сварочных работ, связанных с устройством и монтажом арматуры на строительной площадке, выполняют вручную.

Арматурные сетки и плоские каркасы изготовляют контактной точечной сваркой, что позволяет механизировать и автоматизировать процессы, а также упростить изготовление пространственных каркасов путем их сборки из плоских сварных сеток.

Машины и оборудование для контактной стыковой и точечной электросварки арматурных стержней применяют в основном в стационарных мастерских и в цехах заводов железобетонных изделий (ЖБИ).

Машины для электрической контактной сварки арматуры подразделяются на:

• автоматические;

• и неавтоматические:

― с ручным,

― пневмогидравлическим,

― или электромеханическим управлением механизмом сжатия. Стержни арматуры закрепляют в зажимах машин механическими (винтовыми и эксцентриковыми) или пневмогидравлическими устройствами.

Машины для контактной точечной сварки могут быть:

а) по конструкции:

• одно-,

• двух-

• и многоточечными.

Б) по типу привода:

• пневматическими,

• и пневмогидравлическими.

В) по условям работы:

• стационарными,

• и передвижными (подвесными).

Подвесные машины для контактной сварки бывают:

• с выносным сварочным трансформатором,

• и с встроенным трансформатором.

В отдельную группу входят машины для сварки свай, колонн и труб.

Для изготовления широкой номенклатуры арматурных изделий в заводских условиях применяют сварочные машины, работающие в полуавтоматическом или автоматическом режимах, и только некоторую часть сварочных работ, связанных с устройством и монтажом арматуры на строительной площадке, выполняют вручную.

К оборудованию для электрической сварки арматурной стали относят машины для электрической контактной сварки, предназначенные для соединения арматурных стержней между собой без применения присадочного металла; полуавтоматы АСП-10 (МС-301), МСР-50, МСР-75 и МСР-100 для контактной стыковой сварки арматурной стали диаметром 8÷50 мм, а МСГУ-500 – до 70 мм. Стыковые контактно-сварочные машины мощностью от 25 до 500 квт позволяют сваривать стержни диаметром до 90 мм. Установка 7151/11А сваривает стержни диаметром 16÷40 мм.

Для соединения стержней арматуры диаметром 10÷32 мм применяют машины для стыковой сварки трением, требующие несколько меньше мощности в сравнении с контактными электросварочными машинами.

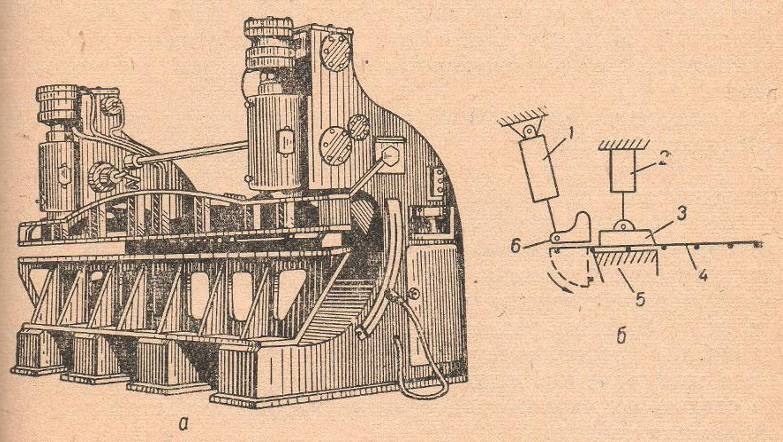

Принцип работы многоточечных сварочных машин заключается в том, что электроды 4 трансформатора 3 подводятся к свариваемым стержням 2 с одной стороны (односторонняя подводка тока), и происходит одновременное сваривание двух точек пересекающихся стержней при их сжатии шунтирующей токопроводящей пластиной 1. Основной сварочный ток будет последовательно проходить через обе точки сварки и шунтирующую медную пластину, незначительно отвлетвляясь по арматурному стержню 9 цепь тока обозначена стрелками). Такое токораспределение, обусловленное малым сопротивлением шунтирующей пластины по сравнением с сопротивлением арматурного стержня, уменьшает требуемую мощность сварочного трансформатора и не вызывает излишнего нагрева арматуры.

Комплектуя нужное количество сварочных головок (головка – это два рабочих электрода и шунтирующая пластина), можно получить машину для сварки сеток любого размера и одновременно производить сварку целой группы точек.

Рис.17. Схема сварочной головки для многоточечной

сварки арматурных сеток:

1 – продольные стержни 2 – поперечный стержень; 3 – пневматические цилиндры;

4 – шунтирующие пластины; 5 – неподвижные электроды; 6 - зуб; 7 - каретка; 8 – пневматический цилиндр.

В таких машинах (см. рис.) сетка движется вдоль оси продольных стержней 1 между неподвижными электродами 5 и шунтирующими пластинами 4, управляемыми при помощи пневматических цилиндров 3. После каждого передвижения сетки на один шаг к местам расположения электродов

Рис.18. Схема работы многоточечной сварочной машины:

1 – продольные стержни; 2 – поперечные стержень; 3 – шунтирующие пластины;

4 - .неподвижные электроды.

подаётся очередной поперечный стержень 2, который сваривается во всех точках его пересечения с продольными стержнями. Сетка захватывается за поперечные стержни зубом 6 и перемещается на один шаг при помощи каретки 7 и пневматического цилиндра 8, поршень которого совершает возвратно-поступательные движения. Двигаясь вперёд, зуб отклоняется, встречая на своём пути поперечный стержень, а во время обратного хода - захватывает стержень и перемещает всю сетку.

Оборудование для изготовления сварных арматурных каркасов и сеток включает аппараты точечной сварки, с помощью которых изготавливают различные плоские и объёмные арматурные сетки и каркасы из стержневой стали классов А-І, А-ІІ, А-ІІІ, а так же холоднотянутой проволоки класса В-І диаметром 3÷25 мм. Узкие сетки, ширина которых не превышает вылета электродержателей, сваривают на одноточечных машинах, оборудованных двумя столами. Промышленность выпускает большое количество одноточечных и двухточечных машин: МТП-75-15, МТП-1207, МТП-100-5, МТ-1607, МТ-2507, МТМ-33 и др. Контактная точечная сварка весьма производительна (на одноточечных машинах сваривают до 1000 соединений в час).

При большой потребности в плоских каркасах и сетках шириной до 3800 мм применяют многоточечные автоматические машины типов МТМК, МТ, МТМ, МТМС и АТМС. Массовое изготовление плоских каркасов осуществляют с помощью специальных автоматизированных многоточечных машин МТ-603, МТМ-09, МТМК-3×10, а сварка сеток шириной до 3800 мм машинами МТМС-10×35, МТМС-18×75, АТМС-14×75.

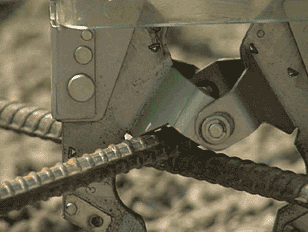

Бессварные соединения выполняются с помощью проволочных соединительных элементов - фиксаторов. Фиксаторы выполняют из проволоки диаметром 1,6-1,8 мм. С их помощью выполняются одно- и двусторонние соединения арматурных стержней диаметрами 5-32 мм. Концы стержней арматуры гладкого профиля в растянутой зоне делают с крюками, а из стали периодического профиля - без крюков. В местах стыкования стержни должны быть связаны проволокой двойными узлами. Расстояние между стыками, расположенными в разных сечениях, должны быть не менее длины нахлестки или полунахлестки. Стыки не должны совпадать с местами изгиба стержней.

Рис.19. Арматурные сетки из стержней непериодического профиля.

Рис.20. Строительный пистолет для обвязки арматуры DZ-04-A01.

Применение: переносные аккумуляторные пистолеты предназначены для обвязки арматуры в любых плоскостях. Пистолет для обвязки арматуры является альтернативой традиционному методу скрепления арматуры- обвязке в ручную. Пистолет работает от аккумуляторной батареи 12 вольт.

Пистолет для вязки арматуры — портативный ручной инструмент, который упрощает процесс поддерживания и связывания арматурных стержней.

Особенности: высокая скорость связки, прочный узел, простота работы-(одной рукой), доступность к любому месту, лёгкий вес и компактность, заменяет от 3 до 5 человек.

Таблица 2