Введение

Современный

технический прогресс в промышленности

неразрывно связан с совершенствованием

сварочного производства. Сварка как

высокопроизводительный

процесс изготовления неразъемных

соединений находит широкое применение

при изготовлении металлургического,

химического и энергического оборудования,

различных трубопроводов, в машиностроении,

в производстве строительных и других

конструкции. Сварка – такой же необходимый

технологический процесс, как и обработка

металлов, резанием, литье, ковка. Большие

технологические возможности сварки

обеспечили ее широкое применение при

изготовлении и ремонте судов, автомобилей,

самолетов, турбин, котлов, реакторов,

мостов и других конструкций. Перспективы

сварки, как в научном, так и в техническом

плане безграничны. Её применение

способствует совершенствованию

машиностроения и развития ракетостроения,

атомной энергетики, радио электроники.О

возможности применения «электрических

искр» для плавления метолов ещё в 1753г.

говорил академик Российской академии

наук Г.Р. Рихман при исследованиях

атмосферного электричества. В 1802г.

профессор. Санкт- Петербургской

военно-хирургической академии В.В.

Петров открыл явление электрической

дуги и указал возможные области ее

практического использования. Однако

потребовалось многие годы совместных

усилий ученых и инженеров, направленных

создания источников энергии, необходимых

для реализации процесса электрической

сварки металлов. Возможную роль в

создании этих источников сыграли

открытия и изображения в области

магнетизма и электричества. В 1882г.

российский ученый инженер Н.Н. Бенардос,

работая над созданием аккумуляторных

батарей, открыл способ электродуговой

сварки металлов неплавящимся угольным

электродом. Им был разработан способ

дуговой сварки в защитном газе и дуговая

резка металлов. В 1888г. российский инженер

Н.Г. Славянов предложил проводить сварку

плавящимся металлургическим электродам.

С его именем связано развитие

металлургических основ электрической

дуговой сварки, разработка флюсов для

воздействия на состав металла шва,

создания первого электрического

генератора. В середине 1920-х гг.

интенсивные исследования процессов

сварки были начаты во Владивостоке

(В.П. Вологдин, Н.Н. Рыкалин), в Москве

(Г.А. Николаев, К. К. Окерблом). Особую

роль в развитии и становлении сварки в

нашей стране сыграл академик Е.О. Патон,

организовавший в 1992г. лабораторию, а

затем

высокопроизводительный

процесс изготовления неразъемных

соединений находит широкое применение

при изготовлении металлургического,

химического и энергического оборудования,

различных трубопроводов, в машиностроении,

в производстве строительных и других

конструкции. Сварка – такой же необходимый

технологический процесс, как и обработка

металлов, резанием, литье, ковка. Большие

технологические возможности сварки

обеспечили ее широкое применение при

изготовлении и ремонте судов, автомобилей,

самолетов, турбин, котлов, реакторов,

мостов и других конструкций. Перспективы

сварки, как в научном, так и в техническом

плане безграничны. Её применение

способствует совершенствованию

машиностроения и развития ракетостроения,

атомной энергетики, радио электроники.О

возможности применения «электрических

искр» для плавления метолов ещё в 1753г.

говорил академик Российской академии

наук Г.Р. Рихман при исследованиях

атмосферного электричества. В 1802г.

профессор. Санкт- Петербургской

военно-хирургической академии В.В.

Петров открыл явление электрической

дуги и указал возможные области ее

практического использования. Однако

потребовалось многие годы совместных

усилий ученых и инженеров, направленных

создания источников энергии, необходимых

для реализации процесса электрической

сварки металлов. Возможную роль в

создании этих источников сыграли

открытия и изображения в области

магнетизма и электричества. В 1882г.

российский ученый инженер Н.Н. Бенардос,

работая над созданием аккумуляторных

батарей, открыл способ электродуговой

сварки металлов неплавящимся угольным

электродом. Им был разработан способ

дуговой сварки в защитном газе и дуговая

резка металлов. В 1888г. российский инженер

Н.Г. Славянов предложил проводить сварку

плавящимся металлургическим электродам.

С его именем связано развитие

металлургических основ электрической

дуговой сварки, разработка флюсов для

воздействия на состав металла шва,

создания первого электрического

генератора. В середине 1920-х гг.

интенсивные исследования процессов

сварки были начаты во Владивостоке

(В.П. Вологдин, Н.Н. Рыкалин), в Москве

(Г.А. Николаев, К. К. Окерблом). Особую

роль в развитии и становлении сварки в

нашей стране сыграл академик Е.О. Патон,

организовавший в 1992г. лабораторию, а

затем  институт

электросварки (ИЭС). В 1924г- 1934гг. В основном

применяли ручную сварку электродами с

тонкими ионизирующими (меловыми)

покрытиями. В эти годы под руководствам

академика В.П. Вологдина были изготовлены

первые отечественные котлы и корпуса

нескольких судов. С 1935- 1939гг. начали

применять толсто покрытые электроды,

в которых стержни изготавливали из

легированной стали, что обеспечило

широкое использование сварки в

промышленности и строительстве. В 1940-е

гг. была разработана сварка под флюсом,

которая позволила повысить производительность

процесса и качество сварных изделий,

механизировать производство сварных

конструкций. В начале 1950-х гг. в институте

электросварки им. Е.О. Патона создают

электрошлаковую сварку для изготовления

крупногабаритных деталей из литых и

кованых заготовок, что снизило затраты

при изготовлении оборудования тяжелого

машиностроения. С 1948г. получили

промышленное применение способы дуговой

сварки в защитных газах: ручная сварка

неплавящимися электродом, механизированная

и автоматическая сварка неплавящимися

и плавящимися электродами. В 1950-1952г в

ЦНИИТМаше при участии МГТУ им. Н.Э.

Баумана и ИЭС имени Е.О Патона был

разработан высокопроизводительный

процесс сварки низкоуглеродистых и

низколегированных сталей в среде

углекислого газа обеспечивающий высокое

качество сварных соединений. В последние

десятилетие создания учеными новых

источников энергий – концентрированных

электронного и лазерного лучей –

обусловило появление принципиально

новых способов сварки плавлением,

получивших название электронно-лучевой

и лазерной сварки. Эти способы сварки

успешно применяют в нашей промышленности.

Сварка потребовалась и в космосе. В

1969г. нашли космонавты В. Кубасов и Г.

Шонин и в 1984г С. Савицкая и В. Джанибеков

привели в космосе сварку, резку, и пайку

различных металлов. Газовая сварка, при

которой для плавления металла используют

теплоту горящей смеси газов, также

относятся к способам сварки плавлением.

Способ газовой сварки был разработан

в конце ХIХ.., когда началось промышленное

производства кислорода, водорода и

ацетилена, и является основным способом

сварки металлов. Наибольшее распространения

получила газовая сварка с применением

ацетилена. В настоящее время объем

газосварочных работ в промышленности

значительно сокращен, но ее успешно

применяют при ремонте изделий из

тонколистовой стали, алюминия и его

сплавов, при пайке и сварки меди, латуни

и других цветных металлов используют

в современных производительных процессах

газо-термическую резку, например при

цеховых условиях и на монтаже. К сварке

с применением давления относятся

контактная сварка, при которой используется

теплота, выделяющаяся в контакте

свариваемых частей при прохождении

электрического тока. Различают точечную,

стыковую, шовную и рельефную контактную

сварку. Основные способы контактной

сварки разработаны в конце ХlХ. В 1887г.

Н.Н. Бенардос получил момент на способы

точечной и шовной контактной сварки

между угольными электродами. Позднее,

когда

появилась

электроды из меди и ее сплавов, эти

способы контактной сварки стали

основными. В условиях непрерывного

усложнения конструкций и роста объема

сварочных работ большую роль играет

правильная подготовка – теоретическая

и практическая – квалифицированных

рабочих – сварщиков.

институт

электросварки (ИЭС). В 1924г- 1934гг. В основном

применяли ручную сварку электродами с

тонкими ионизирующими (меловыми)

покрытиями. В эти годы под руководствам

академика В.П. Вологдина были изготовлены

первые отечественные котлы и корпуса

нескольких судов. С 1935- 1939гг. начали

применять толсто покрытые электроды,

в которых стержни изготавливали из

легированной стали, что обеспечило

широкое использование сварки в

промышленности и строительстве. В 1940-е

гг. была разработана сварка под флюсом,

которая позволила повысить производительность

процесса и качество сварных изделий,

механизировать производство сварных

конструкций. В начале 1950-х гг. в институте

электросварки им. Е.О. Патона создают

электрошлаковую сварку для изготовления

крупногабаритных деталей из литых и

кованых заготовок, что снизило затраты

при изготовлении оборудования тяжелого

машиностроения. С 1948г. получили

промышленное применение способы дуговой

сварки в защитных газах: ручная сварка

неплавящимися электродом, механизированная

и автоматическая сварка неплавящимися

и плавящимися электродами. В 1950-1952г в

ЦНИИТМаше при участии МГТУ им. Н.Э.

Баумана и ИЭС имени Е.О Патона был

разработан высокопроизводительный

процесс сварки низкоуглеродистых и

низколегированных сталей в среде

углекислого газа обеспечивающий высокое

качество сварных соединений. В последние

десятилетие создания учеными новых

источников энергий – концентрированных

электронного и лазерного лучей –

обусловило появление принципиально

новых способов сварки плавлением,

получивших название электронно-лучевой

и лазерной сварки. Эти способы сварки

успешно применяют в нашей промышленности.

Сварка потребовалась и в космосе. В

1969г. нашли космонавты В. Кубасов и Г.

Шонин и в 1984г С. Савицкая и В. Джанибеков

привели в космосе сварку, резку, и пайку

различных металлов. Газовая сварка, при

которой для плавления металла используют

теплоту горящей смеси газов, также

относятся к способам сварки плавлением.

Способ газовой сварки был разработан

в конце ХIХ.., когда началось промышленное

производства кислорода, водорода и

ацетилена, и является основным способом

сварки металлов. Наибольшее распространения

получила газовая сварка с применением

ацетилена. В настоящее время объем

газосварочных работ в промышленности

значительно сокращен, но ее успешно

применяют при ремонте изделий из

тонколистовой стали, алюминия и его

сплавов, при пайке и сварки меди, латуни

и других цветных металлов используют

в современных производительных процессах

газо-термическую резку, например при

цеховых условиях и на монтаже. К сварке

с применением давления относятся

контактная сварка, при которой используется

теплота, выделяющаяся в контакте

свариваемых частей при прохождении

электрического тока. Различают точечную,

стыковую, шовную и рельефную контактную

сварку. Основные способы контактной

сварки разработаны в конце ХlХ. В 1887г.

Н.Н. Бенардос получил момент на способы

точечной и шовной контактной сварки

между угольными электродами. Позднее,

когда

появилась

электроды из меди и ее сплавов, эти

способы контактной сварки стали

основными. В условиях непрерывного

усложнения конструкций и роста объема

сварочных работ большую роль играет

правильная подготовка – теоретическая

и практическая – квалифицированных

рабочих – сварщиков.

Инструменты

и

оборудование

Рабочее место сварщика должно быть укомплектовано с учетом характера работы необходимым инструментом, материалами и принадлежностями.

В

комплект сварщика входят: электродержатели,

щитки (ГОСТ 12.4.035—78) ручной массой не

более 0,48 кг и наголовной массой не более

0,5 кг, защитные стекла (светофильтры),

металлические щетки, молоток,

шлакоотделитель, зубило, шаблоны для

контроля сварных швов, стальное клеймо,

стальная линейка, отвес. Кроме того, в

зависимости от режима и способа сварки,

сварочный пост должен быть обеспечен

сварочными  проводами,

кабелями и флюсами требуемых марок и

видов. Сварочные провода служат для

подводки тока от силовой сети к сварочным

аппаратам и от них к рабочему месту

сварщика. От силовой сети к сварочному

аппарату проводку делают из проводов

марки КРПТ, а от сварочного аппарата к

рабочему месту из проводов марок ПРГД,

АПРГДО, КРПТ и др. Провод от сварочного

аппарата до рабочего места должен иметь

длину не более 30—40 м. Электродержатель

подключают к гибкому медному проводу

марки ПРГДО длиной 2—3 м. Соединяют

сварочные провода с помощью специальных

муфт. Сечение сварочных проводов

подбирают исходя из максимальных

значений сварочного тока. Инструменты

и электроды следует хранить в ящиках,

сумках или пеналах. Для просушки

электродов используют специальные

печи, шкафы и пеналы.

проводами,

кабелями и флюсами требуемых марок и

видов. Сварочные провода служат для

подводки тока от силовой сети к сварочным

аппаратам и от них к рабочему месту

сварщика. От силовой сети к сварочному

аппарату проводку делают из проводов

марки КРПТ, а от сварочного аппарата к

рабочему месту из проводов марок ПРГД,

АПРГДО, КРПТ и др. Провод от сварочного

аппарата до рабочего места должен иметь

длину не более 30—40 м. Электродержатель

подключают к гибкому медному проводу

марки ПРГДО длиной 2—3 м. Соединяют

сварочные провода с помощью специальных

муфт. Сечение сварочных проводов

подбирают исходя из максимальных

значений сварочного тока. Инструменты

и электроды следует хранить в ящиках,

сумках или пеналах. Для просушки

электродов используют специальные

печи, шкафы и пеналы.

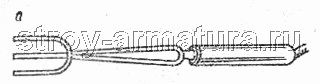

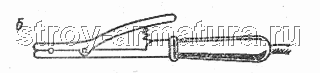

Электродержатель — приспособление, предназначенное для закрепления электрода и подведения к нему электрического тока. Виды электродержателей: - Вилочные - ЭР-1 (сварочный ток 300 А), ЭР-2 (500 А); -пассажитижные- ЭП-2 (250 л),ЭП-3 (500 А), ЭД-1201 (125 А),ЭД-3102 (315 А), ЭД-5001 (500 А); -зажимные - ЭДС-1201 (125 А),ЭДС-3101 (315 А), ЭУ-3001 (315 А),ЭУ-5001 (500 А); -винтовые - ЭВ-2 (125 А), ЭВ-3(315 А), ЭВ-4 (500 А).

Я использую электродержатель пружинного типа для сваривания арматуры.

Вилочный

электродержатель

Вилочный

электродержатель

Электродержатель

зажимного типа

Электродержатель

зажимного типа

Электродержатель

пружинного типа

Электродержатель

пружинного типа

Электродержатели должны отвечать следующим требованиям:

- Обеспечивать надежное зажатие электродов;

- Допускать зажима электрода не менее чем в двух положениях

- Перпендикулярно и под углом не

меньше 1150 до оси электрода;

- Обеспечивать быструю и легкую

замену электродов;

- Токоведущие части должны

быть надежно изолированы от случайного соприкосновения со свариваемыми изделиями или руками сварщика;

- Сопротивление изоляции должно быть не менее 5 МОм рукоятка должна быть изготовлена из изолирующего материала длиной не менее 120 мм;

поперечное сечение рукоятки должено вписываться в круг диаметром неболее 40 мм.

Применение самодельных электродержателей запрещается. Электро-

держатели должны выдерживать без ремонта 8000 зажимов электродов.

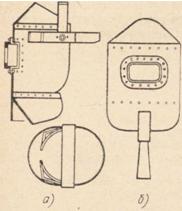

Во время сварки лицо сварщика защищается от излучения дуги, брызг металла и искр сварочным щитком или защитной сварочной маской из легкого не токопроводящего, нетоксичного и невоспламеняющегося материала. Защитная поверхность щитка или сварочной маски изготовляется из фибры или пластической массы. Щитки снабжены ручкой, сварочные маски имеют наголовники. Размеры и конфигурация отечественных щитков и масок регламентированы ГОСТ 1361 - 69. В частности, высота, ширина и глубина маски должны быть соответственно не менее 300, 220 и 150 мм. Глубина верхнего и нижнего козырьков от передней стенки должна быть не менее 50 мм. Масса щитка (без стекол) не должна превышать 0,48 кг. Масса маски - 0,50 кг.

Щитки и сварочные маски снабжены защитными светофильтрами, которые снаружи прикрывают бесцветными стеклами для предохранения светофильтров от брызг металла. Изнутри светофильтр покрывается бесцветным, небьющимся стеклом для предохранения глаз и лица сварщика от поражения осколками при случайном повреждении покровного стекла и светофильтра. Толщина покровного стекла (по ГОСТ 111 - 65) должна быть не менее 2,5 мм, защитного (по ГОСТ 9784 - 61) - не более 1 мм. Покровное стекло по мере загрязнения заменяют новым. Рамка для установки стекол имеет в свету размер 40×90 мм. В случае изготовления рамки из металла предусматривается прокладка из неметаллического материала толщиной не более 1 мм. Щитки снабжаются рукояткой длиной не менее 120 мм. Сварочные маски имеют наголовник, охватывающий голову сварщика. Лобовой пояс наголовника рассчитан на длину окружности 500 - 700 мм. Глубина наголовника регулируется в пределах 50 - 120 мм. Маска имеет устройство для удержания ее не менее чем в двух фиксированных положениях - опущенном и откинутом назад, без снятия сварочной маски с головы. Имеется ряд специализированных щитков или масок. Например, при работе в замкнутых, невентилируемых помещениях применяют маски с подачей в зону дыхания сварщика чистого воздуха или воздуха, насыщенного кислородом. Применяют щитки с откидной рамкой светофильтра и др.

Одежда сварщика должна быть сшита из плотной и трудно загорающейся ткани — брезента, асбестовой ткани и других материалов. При работе сварщик пользуется брезентовыми рукавицами. В резиновых одежде, обуви и перчатках работать нельзя, так как они легко прожигаются брызгами расплавленного металла. Одежда и обувь не должны иметь складок, открытых карманов, обшлагов, куда могут попадать капли расплавленного металла. Брюки должны быть выпущены наружу, а не заправлены в сапоги.

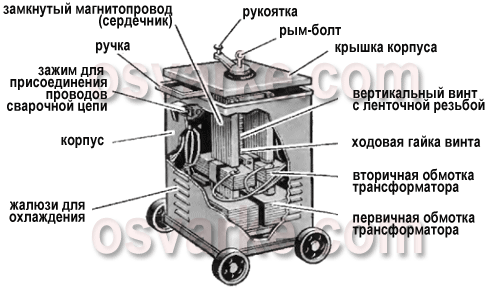

Трансформатор сварочный – устройство для сварочных приборов, которое преобразует высокое напряжение в напряжение низкое для вторичных электросетей уровня, необходимого в работе. Трансформатор сварочный применяют для сварочных работ во время производства конструкций из стали. Кроме того, трансформаторы необходимы для сварки цветных металлов. Применяются эти устройства в основном в промышленном строительстве. Их используют во время монтажа технических или строительных конструкций из металла, изготовлении деталей и во время сварки арматуры, труб и узлов. Трансформатор сварочный состоит из сердечника, изготовленного из специальной стали, на котором есть первичная и вторичная обмотка. Первая пропускает переменный ток и намагничивает магнитопровод, а во второй переменный ток нужного для сварки уровня индуктируется.

Трансформатор сварочный применяется при создании сварочных швов любого вида и назначения в любом труднодоступном месте и расположении самого работника. Используя это устройство, вы сможете практически без замены инструментов выполнять многие сварочные работы.

Я использую сварочный трансформатор марки ТДК-162

Основные технические характеристики:

Напряжение: 220/380 В

Сварочный ток мин: 55А

Сварочный ток макс: 160 А

Диаметр электрода: 2-4 мм

Габариты: 280*300*450 мм

Вес: 17,5 кг

Сварочные

материалы

Арматурой называют стальные стержни различной формы, сетки и объёмные каркасы их них, представляющие собой составную часть железобетонных конструкций и отвечающие техническим и технологическим требованиям. Требования к арматуре определяются необходимостью обеспечить совместную ее работу с бетоном на всех стадиях службы конструкции. Сталь для арматуры должна обладать прочными характеристиками, которые могут быть наиболее полно использованы при работе конструкции, и свойствами, необходимыми для выполнения арматурных работ и их индустриализации. Первое из этих требований удовлетворяют путём улучшения сцепления арматуры с бетоном. Решающие влияние на величину сцепление оказывают профиль и состояние поверхности стержня. Требования к прочности и технологическим свойствам арматуры обеспечиваются химическим составом сталей, способами их производства и обработки.

По назначению арматуру подразделяют на рабочую, распределительную, монтажную и хомуты.

Рабочая арматура (расчётная) воспринимает главным образом растягивающие усилия, возникающие от внешних нагрузок воздействие силы тяжести конструкции, а также создаёт предварительное напряжение.

Распределительная арматура (конструктивная) предназначена для закрепления стержней в каркасе путём сварке и равномерного распределения нагрузки между ними.

Монтажная арматура поддерживает при сборке каркасов отдельные стержни рабочей арматуры и способствует установке их в проектное положение. Стержни монтажной арматуры применяют также для соединения плоских арматурных элементов в один пространственный каркас.

Хомуты предназначены для предотвращения косых тещин в бетоне конструкций (балок, прогонов, колон) и для изготовления арматурных каркасов из отдельных стержней для тех же конструкций.

Ненапрягаемая арматура применяют в обычных и предварительно напряжённых конструкциях, а напрягаемую – только в предварительно напряженных конструкциях. Такое подразделение важно, так как арматурная сталь класса А-IV может быть использована в качестве как напрягаемой, так и не напрягаемой арматуры, а высокопрочную арматурную сталь применяют только в качестве напрягаемой.

Эффективность напрягаемой арматуры повышается при увеличении ее прочности, по этому в качестве напрягаемой арматуры целесообразно применять высокопрочные арматурные стали в каркасах железобетонной конструкции напрягаемую арматуру соединяют с ненапрягаемой с помощью распределительной ненапрягаемой арматуры, то есть сеток и стержней, пропущенных между ее рядами и с наружных сторон. По этому можно применять как свариваемую, так и не свариваемую напрягаемую арматуру. Напрягаемую арматуру используют в предварительно напряженных железобетонных конструкциях только в качестве рабочей, не напрягаемую- в качестве рабочей, распределительной и монтажной в самых различных конструкциях, начиная от сравнительно мелких и ажурных сборных железобетонных изделиях и кончая огромными монолитными гидротехническими сооружениями. Всю не напрягаемую арматуру следует сваривать. Это позволяет механизировать и автоматизировать арматурные работы и переходить от применения вязаной арматуры к сварным арматурным изделиям- каркасам и сеткам.

Арматурные стали классов А-I, A-II, A-III, B-I, Bр-I применяют в качестве не напрягаемой арматуры в обычных и предварительно напряженных железобетонных конструкциях, арматурные стали классов A-IV, A-V, AT-IV, AT-V, AT-VI, B-II, Bp-II, K-7, K-19, K2, K3, KП- в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций.

Железобетонные конструкции армируют укрупненными арматурными изделиями заводского изготовления, к которым относятся плоские и гнутые сетки и каркасы, пространственные (объемные) каркасы и закладные детали.

Закладные детали предназначены для соединения сборных железобетонных изделий между собой и монолитных конструкций со сборными с целью образования жесткого каркаса при возведении зданий сооружений. Закладные детали состоят из пластин – отрезков полосовой, угловой или фасонной стали с приваренными у ним тавровыми или нахлесточными соединениями нормальными или касательными анкерами предназначенными для закрепления закладной детали в бетоне изделия. Допускается заанкеривание закладной детали в бетоне путем приваривания к рабочей арматуре.

Я применяю монтажную, ненапрягаемую арматуру класса A-II.

Электроды для ручной дуговой сварки представляют собой гладкие круглые стержни. Электроды подразделяются на плавящиеся и не плавящиеся. Для сварки арматуры используют плавящиеся электроды.

Для изготовления плавящихся электродов используют сварочную проволоку (ГОСТ 2246—70*). Например, низкоуглеродистую марок Св-08, Св-10Г2; легированную марок Св-12ГС, Св-15ГСТЮЦА (всего 30 марок); высоколегированную марок Св-12Х13; Св-10Х17Т.

Согласно ГОСТ 9467—75 электроды для сварки конструкционных сталей по механическим свойствам металла шва и сварного соединения при нормальной температуре подразделяются на типы. Каждый тип электрода включает несколько марок. Так, электрод типа Э46 имеет марки АНО-5, АНО-6, ОМА-2, ОЗС-23, СМ-11 и другие. При выборе типа и марки электрода учитывают марку свариваемой стали, толщину свариваемых элементов, температуру воздуха, условия эксплуатации сварного изделия и другие факторы.

По стандарту для сварки углеродистых и низколегированных сталей предусмотрено девять типов электродов: Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 и Э60, а для сварки легированных сталей повышенной прочности — 5 типов электродов: Э70, Э85, Э100, Э125 и Э150. И технических документах электроды для сварки углеродистых и легированных сталей

обозначают по ГОСТ 9466-75, например, УОНИИ-13/45-3,0-2. В указанном обозначении УОНИИ-13/45 — минимальное временное сопротивление (МПа), 3,0 — диаметр электродного стержня (мм), 2— группа электродов. В табл. 1. приведены основные марки и типы электродов для ручной дуговой сварки, их характеристики и режимы прокаливания.

По назначению электроды для ручной дуговой сварки подразделяются на 6 видов (ГОСТ 9466—75), имеющих условные обозначения: У, Л, Т, В, Н. Электроды для сварки углеродистых и низколегированных сталей с минимальным временным сопротивлением < 600 МПа имеют обозначение У, для сварки легированных сталей с минимальным временным сопротивлением > 600 МПа — Л, для сварки легированных теплоустойчивых сталей — Т, для сварки высоколегированных сталей — В, для наплавки — Н. В некоторых случаях при соответствующем технико-экономическом обосновании целесообразно сваривать стальные элементы не электродной проволокой, а лентами. В сечении ленты бывают сплошными и полыми с порошковым заполнением.

Я использую плавящийся электрод с диаметром 4мм.

Подготовка металла к сварке

В подготовку металла под сварку входит правка, разметка и наметка, резка, холодная и горячая гибка.

Арматурную сталь, поступающую в прутках, режут на стержни требуемой длины на механических приводных станках. При небольшом объеме работ для этой цели используют ручные пресс-ножницы.Промышленность выпускает несколько моделей приводных станков для резки арматурной стали: С-150А, СМЖ-172, С-229А, СМЖ-133, НА-633, Н-5222 —для стали диаметром до 40 мм и С-445M для стали диаметром до 70 мм.Существуют также универсальные, станки, позволяющие резать не только круглые арматурные стержни, но и сортовой, и фасонный прокат: угловую, полосовую, листовую, швеллерную, двухтавровую сталь. Промышленность выпускает два типа моделей универсальных станков: с рычажными ножами — СМЖ-588, ИО-35В, И-61-18 и с вращающимися ножами — СМЖ-357, СМЖ-192, АКС-5007.Арматурщик при работе на станке обязан соблюдать правила техники безопасности. Перед началом работы необходимо проверить состояние станка, исправность пусковых и тормозных приспособлений, наполненность масленок. Установку ножей проверяют, провертывая шкив вручную. Болты, крепящие нож в станине, надо регулярно осматривать и подкручивать до отказа. Периодически следует проверять исправность заземления.При резании стержни следует держать так, чтобы расстояние от рук до ножа было не менее 200 мм. Резка арматуры длиной менее 300 мм правилами техники безопасности запрещено.Резка высокопрочной проволоки и канатов на мерные длины может быть организовано на обычных правильно-отрезных станках. Однако в ряде случаев, например при изготовлении пучков, размотку бухт проволок и отрезание мерных длин осуществляют дисковыми термофрикционными пилами.

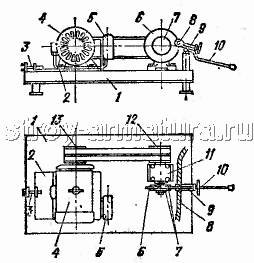

Станок для термофрикционного резания канатов:

1 — рама; 2 —

подвижная плита; 3 — натяжной винт

подвижной плиты; 4 — электродвигатель;

5 — магнитный пускатель; 6 — режущий

диск; 7 — прижимные шайбы; 8 — стальной

канат; 9 — зажим; 10 — рычаг для подачи

каната к диску; 11 — корпус для крепления

подшипников; 12 — ведомый шкив; 13 —

ведущий шкив

1 — рама; 2 —

подвижная плита; 3 — натяжной винт

подвижной плиты; 4 — электродвигатель;

5 — магнитный пускатель; 6 — режущий

диск; 7 — прижимные шайбы; 8 — стальной

канат; 9 — зажим; 10 — рычаг для подачи

каната к диску; 11 — корпус для крепления

подшипников; 12 — ведомый шкив; 13 —

ведущий шкив

Для правки стержней диаметром свыше 14 мм используют приводные станки для изгибания арматуры. Ручную правку арматуры меньших диаметров выполняют с помощью специальных плит или накидных ключей изготовленных из стали . Стержни арматуры закладывают между уголками или штырями и правят их выгибом или с помощью ключа. Рабочее место для правки арматурных стержней организуют следующим образом. На противоположных углах верстака укрепляют две правильные плиты. С одной стороны верстака, вплотную к нему устанавливают ряд высоких подставок,- а с другой, отступая на 300 мм,— ряд низких подставок, соединенных с верстаком скатами. Правку выполняет звено, состоящее из двух арматурщиков 3- или 4-го разряда. Один из них подносит и укладывает на подставки стержни, подлежащие правке, другой правит их на плитах, действуя стержнем как рычагом, и выправленные стержни скатывает на низкие подставки.

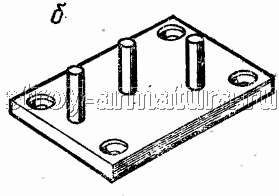

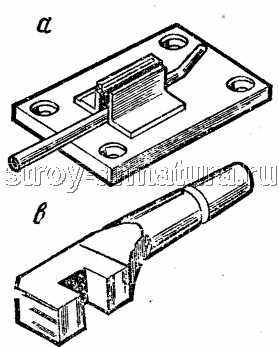

Приспособление для правки стержневой арматуры вручную:

а — плита с уголками; б — плита со штырями; в — накидной ключ

Выбор режима сварки

Режимы сварки - это совокупность различных факторов сварочного процесса, которые обеспечивают устойчивое горение дуги и получение швов заданных размеров, формы и качества. К таким факторам относятся: диаметр электрода, сила сварочного тока, тип и марка электрода, напряжение на дуге, род и полярность сварочного тока, скорость сварки, расположение шва в пространстве, предварительный подогрев и последующая термическая обработка.

Диаметр электрода устанавливается в зависимости от толщины свариваемого металла типа сварного соединения, расположение шва в пространстве, размеров детали и состава свариваемого металла.

Для сварки вертикальных, горизонтальных и потолочных швов, независимо от толщины применяют электроды диаметром до 4 мм, поскольку при этом легче предотвратить излишков сока и жира жидкого металла.

В случае многослойной сварки для лучшего провара корня шва первый шов заваривают электродом диаметром 3-4 мм, а следующие швы - электродами большего диаметра. При этом площадь поперечного сечения первого слоя (прохода) не должна превышать 30-35 мм ^ 2.

При сварке на вертикальной плоскости ток уменьшают на 10-15%, а в потолочном положении - на 15-20% по сравнению с нормально выбранной силой тока для сварки в нижнем положении.

При выполнении сварки качественными электродами силу тока необходимо устанавливать в соответствии с данными, указанными в паспортах или сертификатах на эти электроды.

Установленную силу сварочного тока проверяют контрольной наплавкой пробных роликов, определяя при этом глубину провара, ширину шва и устойчивость горения дуги.

Горение дуги должно быть устойчивым при незначительном разбрызгивании жидкого металла.

Относительно малый сварочный ток ведет к неустойчивому горению дуги, непровара, низкой производительности, а чрезмерно большой ток - к сильному нагреву электрода, увеличение скорости плавления электрода и непровара, повышенного разбрызгивания металла и ухудшения формирование шва.

Род тока и полярность устанавливают в зависимости от свариваемого металла и его толщины. При сварке обычных углеродистых сталей применяют переменный ток, как дешевле по сравнению с постоянным. Применяя постоянный ток, устанавливают прямую или обратную полярность. На прямой полярности сваривают толстые металлы, поэтому ицо на основном металле выделяется больше тепла.

Полярность используют для сварки тонких металлов, чтобы избежать прожогов и при сварке высоколегированных сталей для уменьшения их перегрева.

Скорость сварки устанавливается в зависимости от выбранного способа сварки, свойств основного металла, характеристики электрода подобное.

Во избежание перегрева металла высоколегированные стали сваривают на больших скоростях, чем обычные низкоуглеродистые и низколегированные.

Скорость перемещения электрода устанавливает сварщик.

Расположение шва в пространстве имеет большое значение при выборе основных режимов сварки. Ручная дуговая сварка используется во всех пространственных положениях шва. Удобным является нижнее положение, которое обеспечивает высокое качество сварного шва.

Для правильного ведения сварочных работ необходимо, чтобы сварочная дуга удовлетворяла следующим требованиям:

- Легко и быстро воспламеняться;

- Устойчиво гореть;

- Чувствительность дуги до изменения ее длины в заданных пределах должно быть минимальным;

- Обеспечивать необходимое проплавление основного металла.

Диаметр арматурного метала: S1 = S2 =12

S3 = 12

dэ = 4мм

Ісв= (20+6d)• dk =(20+6•4)•4•1=(20+24)•4=44•4=176A

dэ – діаметр електрода

k- коофіцент пропорційності

Технологический процесс выполнения

работ

Для правильного ведения сварочных работ необходимо, чтобы сварочная дуга удовлетворяла такие требования:

—легко и быстро зажигаться;

—стойко горела;

—чувствительность дуги к изменению ее длины в заданных пределах должна быть минимальной;

—обеспечивала необходимое проплавление основного металла.

Для соединения стержней при изготовлении сеток и каркасов применяют электродуговую и контактную точечную и стыковую сварку. Вручную дуговую сварку крестовых соединений допускается вести в исключительных случаях — при сварке стержней больших диаметров и отсутствии оборудования для контактной сварки. При дуговой сварке стержни соединяют с применением вспомогательных элементов: косынок, накладок и т. д. Дуговая сварка неэкономична. Использование ее связано с дополнительным расходом арматурной стали и затратами труда; качество же сварных соединений получается недостаточно высокое. Способ контактной стыковой сварки основан на использовании выделений тепла в местах контакта торцов стержней (из-за большого сопротивления в местах контакта) при пропускании через них электрического тока, в результате чего происходит их оплавление и при прижиме концов стержней — соединение. «Осадка» стержней продолжается некоторое время и после отключения тока. Давление сжатия торцов зависит от класса свариваемых сталей и площади стыка. Для быстрого нагрева металла и уменьшения тепловых потерь применяют высокие токи (порядка 50 000 А). Недостатками контактной сварки являются большая масса сварочного оборудования и высокие электрические мощности, что позволяет использовать их только в стационарных условиях. При контактной сварке применяют как непрерывное, так и прерывистое оплавление. В последнем случае стержни многократно сближаются (от 3 до 20 раз) до легкого соприкосновения, вследствие чего они разогреваются и непрерывно оплавляются. При способе прерывистого оплавления требуется меньшая плотность тока, что позволяет при той же мощности сваривать стержни большего диаметра, уменьшить величину оплавления и избежать закалки металла в зоне стыка. Режим стыковой сварки, характеризуемый длительностью протекания, силой и плотностью тока и зависящий от класса свариваемой арматурной стали, должен обеспечивать равномерность стыковых соединений материалов стержней при наименьшем расходе электроэнергии. Длительность прохождения тока при сварке колеблется от 1 до 20 с в зависимости от площади поперечного сечения стержней: плотность тока при прерывистом оплавлении составляет от 3 до 15 А/мм2,а при непрерывном оплавлении — от 10 до 50 А/мм2. Давление осадки стержней составляет для сталей класса А-I 3—5 кгс/мм2, классов А-II и А-III — 6—8 кгс/мм2. Жесткие режимы позволяют сократить время сварки, однако значительно увеличиваются потребные электрические мощности. Жесткие режимы целесообразны для хорошо свариваемых малоуглеродистых сталей; сваривать же более прочные стали нужно при более мягких режимах. Лучшие результаты с получением равномерного стыка с пластическими деформациями при его разрушении дает сварка малоуглеродистых сталей марок СтЗ и низколегированных сталей средней прочности периодического профиля (например, марки 25Г2С). Хуже свариваются среднеуглеродистые стали периодического профиля марок Ст5, которые хотя образуют при сварке равнопрочный стык, однако возможно хрупкое его разрушение. Неравнопрочный основному металлу стык с хрупким разрушением получается при сварке низколегированных арматурных сталей повышенной прочности класса A-IV. Термические упрочненные стали мало пригодны для сварки. Для подготовки торцов свариваемых стержней достаточно очистить их торцы от краски и ржавчины. Место контакта стержней с губками сварочных машин во избежание местных перегревов и поджога должно быть тщательно очищено.

Электродуговая сварка. При такой сварке расплавленная арматура в местах стыков соединяется за счет тепла вольтовой дуги. При сварке один провод источника тока присоединяется к арматуре, другой — к держателю электрода. Сваривать можно с помощью постоянного и переменного тока. Агрегаты постоянного тока состоят из генераторов и двигателей внутреннего сгорания. Для сварки переменным током применяют понижающие сварочные трансформаторы. Для сварки используют также сварочные полуавтоматы, в которых сварочная проволока подается в зону сварки с катушки по специальному шлангу. Качество сварочных швов во многом зависит от применяемых электродов. Они могут быть непокрытые, тонко обмазанные (0,1— 0,3 мм) и с толстым покрытием (0,5—3 м,м). Непокрытые электроды при сварке переменным током дают неустойчивую дугу; расплавленный металл окисляется и образует хрупкий шов. Вещества обмазки при расплавлении образуют шлак и газы, которые, защищая расплавленный металл, обеспечивают качественное сварное соединение. Более совершенна ванная многоэлектродная дуговая сварка под слоем флюса. При таком способе сварки концы стержней укладывают в медную съемную ванну и в зазор между их концами вводят электроды.

При каскадном методе весь шов разбивается на короткие участки длиной 200 мм Сваривают так, чтобы после окончания сварки первого слоя первого участка можно было, не останавливаясь, продолжать выполнение первого слоя на соседнем участке. Тогда каждый следующий слой накладывается на не охлажденный предыдущий слой. Этот способ применяют при толщине металла 20-25 мм и больше. Сварка горкой является разновидностью каскадного метода. Ведется одним сварщиком проходами по всей толщине металла или двумя сварщиками одновременно от середины к краям. Сварка горкой и каскадом является обратноступенчатым сваркой не только за длиной, но и за перерезом шва. Метод сварки блоками заключается в том, что шов за длиной делится на участки длиной 1 м. Шов заполняют отдельными участками по всей высоте перереза шва. Каждая участок-блок выполняется отдельным сварщиком и начинается от среднего блока. После выполнения первого прохода на первом участке, сварку начинают еще два сварщика и т., пока все участки за длиной шва не будут закреплены за сварщиками. Такое одновременное выполнение многопроходного шва за длиной и перерезом обеспечивает равномерное распределение температуры, которая уменьшает внутренние напряжения и деформации. Блочный метод применяют для сварки толстолистовой стали, которая при этом закаляется. Во избежание коробления деталей, при сварке швов средней длины применяют такие способы: от середины к краям и обратноступенчатым. При обратноступенчатым способе сварки шов разбивают на участки длиной от 100 до 350 мм, чтобы каждый участок сваривался одинаковым количеством электродов (двумя, тремя и т. д.). Переход из одного участка на другую сочетают с изменением электрода. Каждый участок сваривается в направлении, противоположном общем направлении сварки. Последний участок всегда сваривается "на выход" (в противоположную сторону). Обратноступенчатым сварки является эффективным методом уменьшения внутренних напряжений и деформаций при сварке.