Размещено на http://www.allbest.ru/

Санкт-Петербургский Государственный Технологический Институт

(Технический Университет)

Кафедра машин и аппаратов химических производств

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

«Конструирование и расчет элементов оборудования отрасли»

на тему: «Теплообменный аппарат»

Санкт-Петербург 2011

Введение

Теплообменниками называются аппараты, в которых происходит теплообмен, между рабочими средами не зависимо от их технологического или энергетического назначения (подогреватели, выпарные аппараты, концентраторы, пастеризаторы, испарители, и др.).

Технологическое назначение теплообменников многообразно. Обычно, различаются теплообменники, в которых передача тепла является основным процессом и реакторы, в которых тепловой процесс играет вспомогательную роль.

Классификация теплообменников возможна по различным признакам.

По способу передачи тепла различаются теплообменники смешения, в которых рабочие среды непосредственно соприкасаются или перемешиваются, и поверхностные теплообменники - рекуператоры, в которых тепло передается через поверхность нагрева - твердую (металлическую) стенку, разделяющую эти среды.

По основному назначению различаются подогреватели, испарители, холодильники, конденсаторы.

В зависимости от вида рабочих сред различаются теплообменники:

1) жидкостно-жидкостные - при теплообмене между двумя жидкими средами;

2) парожидкостные - при теплообмене между паром и жидкостью (паровые подогреватели, конденсаторы);

3) газожидкостные - при теплообмене между газом и жидкостью (холодильники для воздуха) и др.

По тепловому режиму различаются теплообменники периодического действия, в которых наблюдается нестационарный тепловой процесс, и непрерывного действия с установившимся во времени процессом.

В теплообменниках периодического действия тепловой обработке подвергается определенная порция (загрузка) продукта.

Вследствие изменения свойств продукта и его количества параметры процесса непрерывно варьируют в рабочем объеме аппарата во времени.

При непрерывном процессе параметры его также изменяются, но вдоль проточной части аппарата, оставаясь постоянными во времени в данном сечении потока. Непрерывный процесс характеризуется постоянством теплового режима и расхода рабочих сред, протекающих через теплообменник.

В качестве теплоносителя наиболее широко применяются насыщенный или слегка перегретый водяной пар. В смесительных аппаратах пар обычно барботируют в жидкость (впускают под уровень жидкости), при этом конденсат пара смешивается с продуктом, что не всегда допустимо. В поверхностных аппаратах пар конденсируется на поверхности нагрева и конденсат удаляется отдельно от продукта с помощью водоотводчиков. Водяной пар как теплоноситель обладает множеством преимуществ: легкостью транспортирования по трубам и регулирования температуры, высокой интенсивностью теплоотдачи и др. Применение пара особенно выгодно при использовании принципа многократного испарения, когда выпариваемая из продукта вода направляется в виде греющего пара в другие выпарные аппараты и подогреватели.

Обогрев горячей водой и жидкостями также имеет широкое применение и выгоден при вторичном использовании тепла конденсатов и жидкостей (продуктов), которые по ходу технологического процесса нагреваются до высокой температуры. В сравнении с паром жидкостный подогрев менее интенсивен и отличается переменной, снижающейся температурой теплоносителя. Однако регулирование процесса и транспорт жидкостей так же удобны, как и при паровом обогреве.

Общим недостатком парового и водяного обогрева является быстрый рост давления с повышением температуры. В условиях технологической аппаратуры пищевых производств при паровом и водяном обогреве наивысшие температуры ограничены 150-160 ˚С, что соответствует давлению (5-7) 105 Па.

В отдельных случаях (в консервной промышленности) применяется масляный обогрев, который позволяет при атмосферном давлении достигнуть температур до 200°С.

Широко применяется обогрев горячими газами и воздухом (до 300—1000°С) в печах, сушильных установках. Газовый обогрев отличается рядом недостатков: трудностью регулирования и транспортирования теплоносителя, малой интенсивностью теплообмена, загрязнением поверхности аппаратов (при использовании топочных газов) и др. Однако в ряде случаев он является единственно возможным (например, в воздушных сушилках).

В холодильной технике используется ряд хладагентов: воздух, вода, рассолы, аммиак, углекислота, фреон и др.

При любом использовании теплоносителей и хладагентов тепловые и массообменные процессы подчинены основному технологическому процессу производства, ради которого создаются теплообменные аппараты и установки. Поэтому решение задач оптимизации теплообмена подчинено условиям рационального технологического процесса.

Для нагревания и охлаждения жидких сред разработаны теплообменники разнообразных конструкций.

теплообменный аппарат фланцевый компенсатор опора

1. Описание конструкции

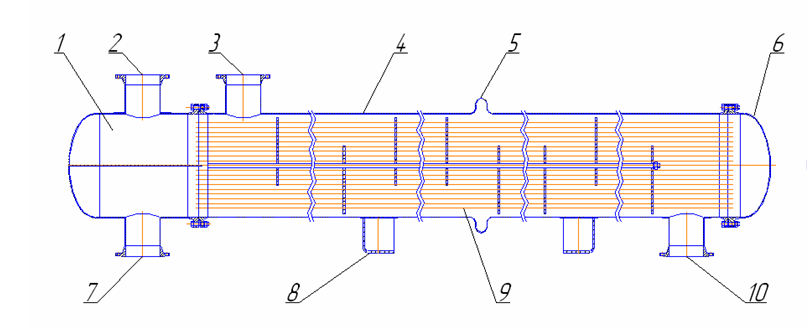

Рисунок 1- Эскиз теплообменного аппарата типа ХНКГ

1 – распределительная камера; 2 – штуцер для подвода хладагента; 3 – штуцер для подвода охлаждаемого материала; 4 – корпус; 5 – температурный компенсатор; 6 – крышка; 7 – штуцер для отвода хладагента; 8 – опора; 9 – трубный пучок; 10 – штуцер для отвода

Данный теплообменный аппарат состоит из распределительной камеры 1, в которую вварены два штуцера: в штуцер 2 поступает рабочая среда - керосин), который, проходя по трубам в трубном пучке 9, выводится из аппарата через штуцер 7. На корпусе аппарата также размещено два штуцера. В штуцер 3 поступает хладагент – 20% раствор хлористого натрия (NaCl), и после охлаждения выходит из аппарата через штуцер 10. В корпусе аппарата находится трубный пучок, который жестко соединён с корпусом, а так как различные части аппарата во время эксплуатации имеют неодинаковые температуры, вызывающие дополнительные температурные напряжения, то в данном теплообменном аппарате предусмотрен температурный компенсатор 5.

Критерием для определения габаритных размеров выбираем давление в межтрубном пространстве и площадь поверхности теплообмена.

В соответствии с [2, с. 8] и в соответствии с [2, с. 15] получаем:

Внутренний

диаметр оболочки:

![]() м.

м.

Длина

труб трубной решетки:

![]() м.

м.

Общая

длина аппарата:

![]() м.

м.

Количество ходов труб: 2.

Площадь поверхности теплообмена: 113м2

2. Расчетная часть

2.1 Выбор материала для корпуса, крышек, труб и трубных решеток

Обрабатываемый материал – керосин

Начальная температура (на входе в аппарат): 30 0С

Конечная температура (на выходе из аппарата): 5 0С

Хладагент – 20% раствор хлористого натрия (NaCl)

Температура начальная (на входе в аппарат): -14 0С

Температура конечная (на выходе из аппарата): 6 0С

В соответствии с [2,c. 16]

Рекомендуется использовать двухслойную сталь ВСт3сп5+12Х18Н10Т по ГОСТ 10885-75 (Сталь листовая горячекатаная двухслойная коррозионно- стойкая), для кожуха.

Для труб и трубных решеток сталь 12Х18Н10Т по ГОСТ 9941-81(Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали).

В соответствии с [1, c. 712]

При данной температуре 300С сталь 12Х18Н10Т в среде керосин имеет скорость коррозии менее 0,1 мм/год, что удовлетворяет наши условия.

В соответствии с [1, c. 529]

При данной температуре -14 0С сталь 12Х18Н10Т в среде 20% раствор хлористого натрия (NaCl) имеет скорость коррозии менее 0,1 мм/год, что так же удовлетворяет условия.

Итак, принимаем в качестве материала для корпуса, крышек, труб и трубных решеток сталь 12Х18Н10Т, так как она имеет относительно малую скорость коррозии в данных средах.

2.2 Расчет толщины стенки аппарата.

2.2.1 Расчет толщины стенки цилиндрической оболочки (корпуса

аппарата), нагруженной внутренним давлением p = 0.2 МПа.

Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки принимается наибольшее значение температуры стенки. При температуре ниже 20°C за расчетную температуру принимают температуру 20°C.

![]()

где:![]() – наибольшая температура среды.

– наибольшая температура среды.

![]()

Допускаемое напряжение при статических однократных нагрузках, для рабочего состояния определяется из выражения:

![]()

где:

![]() - нормативное допускаемое напряжение

при расчетной температуре.

- нормативное допускаемое напряжение

при расчетной температуре.

![]() -

поправочный коэффициент, учитывающий

вид заготовки.

-

поправочный коэффициент, учитывающий

вид заготовки.

в

соответствии с [3, c. 11] принимаем

![]() МПа

МПа

т.к.

листовой прокат, то значение

![]()

![]() МПа

МПа

Расчетное

давление

![]() определяется по формуле:

определяется по формуле:

![]()

где:![]() – гидростатическое давление среды,

определяемое по формуле:

– гидростатическое давление среды,

определяемое по формуле:

![]()

где:![]() равен внутреннему диаметру.

равен внутреннему диаметру.

![]() – плотность

среды.

– плотность

среды.

в

соответствии с [1, c. 768] принимаем

![]() кг/м3

кг/м3

значение h=0,6 м

![]() МПа

МПа

![]() МПа

МПа

![]() -

коэффициент прочности сварных соединений.

-

коэффициент прочности сварных соединений.

Значение определяется в зависимости от конструкции и способа соединения.

Принято,

что швы с двусторонним сплошным проваром

выполняются автоматической сваркой,

получаем значение

![]() .

.

Прибавка к расчетным толщинам конструктивных элементов определяется по формуле:

![]()

где:![]() – прибавка на коррозию, исходя из условий

разъедания материала стенки средой и

срока службы (15 лет), определяемая по

формуле:

– прибавка на коррозию, исходя из условий

разъедания материала стенки средой и

срока службы (15 лет), определяемая по

формуле:

![]()

где:

![]() – срок службы аппарата.

– срок службы аппарата.

![]() – проницаемость

среды в материал в соответствии с [1, c.

712]

– проницаемость

среды в материал в соответствии с [1, c.

712]

![]() мм/год

мм/год

принимаем

![]() лет

лет

значение

![]() мм/год.

мм/год.

![]() м

м

![]() – прибавка

на эрозию.

– прибавка

на эрозию.

![]() – прибавка

на минусовой допуск по толщине листа.

– прибавка

на минусовой допуск по толщине листа.

принимаем

![]()

значение

![]() м исходя из ГОСТ 3680-57 (Сталь прокатная

м исходя из ГОСТ 3680-57 (Сталь прокатная

тонколистовая)

Суммарная прибавка составит:

![]() м

м

Расчетная толщина стенки цилиндрической обечайки определяется по формуле:

![]()

![]() м

м

Фактическая толщина стенки цилиндрической обечайки определяется по формуле:

![]()

![]() м

м

Округляем до значения из стандартного ряда:

![]() м

м

Допускаемое давление в рабочем состоянии:

![]()

![]() МПа

> 0,2 МПа

МПа

> 0,2 МПа

Условие прочности выполнено.

Допускаемое давление при испытаниях:

![]()

где:

![]() – допускаемое напряжение при испытаниях,

определяемое из

– допускаемое напряжение при испытаниях,

определяемое из

соотношения:

![]()

где:![]() – предел текучести.

– предел текучести.

примем

![]() МПа,

в соответствии с [3, c. 282]

МПа,

в соответствии с [3, c. 282]

![]() МПа

МПа

![]() МПа

МПа

2.2.2 Расчет толщины стенки цилиндрической оболочки

(распределительной камеры), нагруженной внутренним давлением

p = 0,6 МПа.

Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки принимается наибольшее значение температуры стенки. При температуре ниже 20°C за расчетную температуру принимают температуру 20°C.

где: – наибольшая температура среды.

![]()

Допускаемое напряжение при статических однократных нагрузках, для рабочего состояния определяется из выражения:

где: – нормативное допускаемое напряжение при расчетной температуре.

– поправочный коэффициент, учитывающий вид заготовки.

принимаем МПа ,в соответствии с [3, c. 11]

т.к. листовой прокат, то значение

МПа

Расчетное давление определяется по формуле:

,

где: – гидростатическое давление среды, определяемое по формуле:

,

где: в соответствии с рис. 2 равен внутреннему диаметру.

– плотность среды

в соответствии с [1, c. 768] кг/м3

МПа

![]() МПа

МПа

- коэффициент прочности сварных соединений.

Значение определяется в зависимости от конструкции и способа соединения.

Принято, что швы с двусторонним сплошным проваром выполняются автоматической сваркой, получаем значение .

Прибавка к расчетным толщинам конструктивных элементов определяется по формуле:

где: – прибавка на коррозию, исходя из условий разъедания материала

стенки средой и срока службы (15 лет), определяемая по формуле:

где: – срок службы аппарата.

– проницаемость среды в материал мм/год по [1, c. 712]

принимаем лет

значение мм/год.

м

– прибавка на эрозию.

– прибавка на минусовой допуск по толщине листа.

принимаем

значение

![]() м исходя из ГОСТ 3680-57 (Сталь прокатная

м исходя из ГОСТ 3680-57 (Сталь прокатная

тонколистовая)

Суммарная прибавка составит:

![]() м

м

Расчетная толщина стенки цилиндрической обечайки определяется по формуле:

![]() м

м

Фактическая толщина стенки цилиндрической обечайки определяется по формуле:

![]() м

м

Округляем до значения из стандартного ряда:

![]() м

м

Допускаемое давление в рабочем состоянии:

![]() МПа

> 0.6 МПа

МПа

> 0.6 МПа

Условие прочности выполнено.

Допускаемое давление при испытаниях:

где: – допускаемое напряжение при испытаниях, определяемое из

соотношения:

где: – предел текучести.

в соответствии с [3, c. 282] примем МПа

МПа

![]() МПа

МПа

2.2.3 Расчет толщины стенки эллиптической крышки, нагруженной

внутренним давлением p = 0,6 МПа.

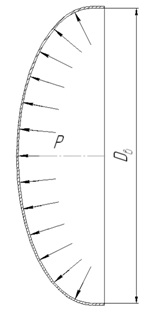

Рисунок 3 - Эллиптическое днище

Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки принимается наибольшее значение температуры стенки. При температуре ниже 20°C за расчетную температуру принимают температуру 20°C.

Допускаемое напряжение при статических однократных нагрузках, для рабочего состояния определяется из выражения:

МПа

Расчетное давление определяется по формуле:

где: – гидростатическое давление среды, определяемое по формуле:

![]()

где: в соответствии с рис. 3 равен внутреннему диаметру.

– керосина.

![]() кг/м3

кг/м3

![]() МПа

МПа

![]() МПа

МПа

- коэффициент прочности сварных соединений.

Значение определяется в зависимости от конструкции и способа соединения.

Принято, что швы с двусторонним сплошным проваром выполняются автоматической сваркой, получаем значение .

Прибавка к расчетным толщинам конструктивных элементов определяется по формуле:

где: – прибавка на коррозию, исходя из условий разъедания материала стенки средой и срока службы (15 лет), определяемая по формуле:

где: – срок службы аппарата.

– проницаемость среды в материал мм/год.

принимаем лет

значение мм/год.

м

– прибавка на эрозию.

– прибавка на минусовой допуск по толщине листа.

принимаем

значение м исходя из ГОСТ 3680-57 (Сталь прокатная

тонколистовая)

Суммарная прибавка составит:

м

Расчетная толщина стенки эллиптического днища определяется по формуле:

![]()

![]() м

м

Фактическая толщина стенки эллиптического днища определяется по формуле:

![]() м

м

Округляем до значения из стандартного ряда:

![]() м

м

Допускаемое давление в рабочем состоянии:

![]()

![]() МПа

> 0,6 МПа

МПа

> 0,6 МПа

Условие прочности выполнено.

Допускаемое давление при испытаниях:

где: – допускаемое напряжение при испытаниях, определяемое из

соотношения:

где: – предел текучести.

в соответствии с [3, c. 282] примем МПа

МПа

![]() МПа

МПа