- •А.В. Корчак, в.А. Пшеничный, а.Н. Левченко инженерные задачи

- •Содержание

- •Часть 1. Инженерные задачи строительства вертикальных стволов.

- •Часть II. Примеры проектирования строительства вертикальных стволов.

- •Предисловие

- •Исходные данные для решения инженерных задач

- •Часть 1. Инженерные задачи строительства вертикальных стволов

- •Определение формы и размеров поперечного сечения ствола

- •Скиповые стволы

- •Клетевые стволы

- •Пример расчета

- •Выбор технологической схемы строительства ствола и варианта его оснащения.1

- •Пример выбора технологической схемы строительства ствола и варианта его оснащения:

- •Расчет устойчивости пород и нагрузок на крепь, выбор типа и расчет крепи

- •Пример расчета

- •Расчет параметров буровзрывных работ

- •Выбор взрывчатого вещества (вв) и средств взрывания (св).

- •Определение диаметра шпура и конструкции заряда.

- •Удельный расход взрывчатого вещества.

- •Определение количества шпуров.

- •Определение глубины шпуров.

- •Определение общего количества вв на цикл q и массы заряда в шпурах qш.

- •Пример расчета

- •Паспорт буровзрывных работ

- •5. Выбор бурового оборудования и определение производительности и времени бурения шпуров

- •Пример расчета

- •Расчет количества воздуха для проветривания ствола и выбор вентиляторной установки٭

- •Основные характеристики центробежных вентиляторов

- •Пример расчета

- •7. Расчет производительности и времени погрузки породы

- •Значение коэффициента для различных погрузочных машин

- •Пример расчета

- •8. Расчет производительности проходческого подъема Выбор подъемной машины и вместимости бадей

- •Характеристика передвижных подъемных машин

- •Пример расчета

- •9. Расчет трудоемкости работ проходческого цикла и разработка графика организации работ٭

- •Пример расчета

- •10. Определение стоимости строительства ствола

- •11.Определение скорости и продолжительности строительства стволов٭

- •Пример расчета

- •Сводные технико-экономические показатели проходки ствола.

- •Часть 2. Примеры проектирования строительства вертикальных стволов

- •12. Основные положения по составлению проекта производства работ

- •Состав и содержание проектов производства работ.

- •Перечень чертежей.

- •1. Общие сведения.

- •2. Краткая характеристика геологических и гидрогеологических условий проходки ствола.

- •3. Основные положения проекта.

- •4. Оснащение ствола.

- •5. Общая организация работ.

- •6. Технология производства работ при прохождении и креплении ствола.

- •6.1. Бурение шпуров:

- •6. 2. Заряжание и взрывание шпуров:

- •6.3. Приведение забоя в безопасное состояние.

- •6.4. Уборка породы .

- •6.5. Возведение бетонной крепи

- •6.6. Временное_крепление.

- •6.7. Возведение железобетонной крепи.

- •6.8. Наращивание технологических трубопроводов:

- •6.8.1 Наращивание и крепление труб сжатого воздуха, водоотлива и подачи воды.

- •6.8.2. Наращивание и крепление труб вентиляции.

- •6.8.3 Наращивание и крепление труб бетона.

- •6.9. Наращивание и крепление кабелей.

- •Вентиляция.

- •Водоотлив.

- •9. Контроль за состоянием рудничной атмосферы.

- •Освещение, сигнализация, связь.

- •11. Выезд из ствола спасательной лестницей.

- •12. Контроль качества работ.

- •12.1 Контроль качества приготавливаемого бетона при проходке в обычных условиях.

- •Ситуационный план на период проходки ствола

- •Технологический разрез по стволу

- •Спецификация оборудования в стволе и поперечное сечение

- •14. Пример проекта производства работ на строительство монтажного ствола в городских условиях

- •Указания по производству работ и технике безопасности

- •Монтаж металлических поясов круглых и прямоугольных стволов.

- •Демонтаж инвентарных креплений круглых и прямоугольных стволов.

- •4. Специальные указания к сварным соединениям.

- •5. Мероприятия по технике безопасности при работе с кранами спк- 1000(2000).

- •Экспликация

- •Список литературы

Выбор технологической схемы строительства ствола и варианта его оснащения.1

Технологическая схема строительства вертикальных стволов – это взаимосвязь во времени и пространстве выполнения основных процессов проходческого цикла- выемки породы и возведении постоянной крепи, а также армирования ствола. Существующие технологические схемы достаточно подробно описаны в горнотехнической литературе [5,6,7,12,13,15], поэтому нет необходимости подробно останавливаться на каждой из них.

Основополагающим принципом выбора технологической схемы являются минимальные затраты на приведение и крепление ствола при примерно одинаковых затратах времени и средств на работы подготовительного периода, армирование ствола и рассечку сопряжений.

В производительной практике наибольшее распространение получила совмещенная схема строительства с комплексной механизацией основных процессов проходческого цикла. Ее можно рекомендовать к применению повсеместно- для стволов любой глубины и крепости пересекаемых пород. Наиболее существенно в стволах небольшой глубины (до 100-150м) область ее применения ограничивает стоимостной фактор. Монтаж и демонтаж дорогостоящего проходческого оборудования для использования его при проходки в течение всего 2-4 месяцев экономически нецелесообразно.

По этой же причине ограничивается области применения такой эффективной технологической схемы как параллельно-щитовая. Она применяется при строительстве глубоких стволов (свыше 900м). В геологическом разрезе по стволу должны преобладать устойчивые породы (I, II категорий устойчивости) и при строительстве необходимо обеспечить высокие скорости проходки. Необходимо отметить, что эта схема требует высокой квалификации инженерно-технических работников и проходческой бригады.

Последовательная схема применяется при строительстве стволов малой глубины (до 80-100м), при строительстве стволов в неустойчивых и водоносных породах, а также при строительстве устьев вертикальных стволов и технологического отхода.

Главным вопросом при выборе технологической схемы оснащения ствола является выбор копра, подъемной машины и вместительности бадей.

В зависимости от типа копрового и подъемного оборудования, применяемого для проходки ствола, можно выделить три технологические схемы оснащения- временную, постоянную и комбинированную. В первой схеме используются временные проходческие копры и подъемы, во второй- постоянные, а в третьей сочетаются различные типы постоянного и временного подъемного и копрового оборудования. Кроме того, в отдельных случаях используется схема бескопрового оснащения ствола.

Рационально выбранная схема оснащения ствола к проходке позволяет сократить общие сроки строительства и стоимость его, а также способствует достижению высокой производительности труда и механизации производственных процессов.

Схема оснащения ствола временными копрами и подъемами используется при сооружении вентиляционных и воздухоподающих стволов, на которых проектом предусматривается постоянные копры легкой конструкции и малых размеров, непригодные для проходческих целей, а также постоянные машины небольшой мощности (типа инспекторского подъема), что заведомо не обеспечит рациональный режим проходки; при сооружении центрально-сдвоенных стволов- когда по ряду причин задерживается сооружение постоянных копров (башенных, металлических и др.) и монтаж постоянных подъемных машин. В этом случае на одном из стволов (скиповом) ведут проходку с временного подъемно-копрового оборудования. Кроме того, применение временных копров целесообразно в тех случаях, когда переоборудование постоянного копра для проходческих работ сложнее и дороже, чем его надвижка после сооружения ствола. Применение временных подъемных машин возможно, когда производительность постоянного подъема недостаточна для заданной скорости проходки ствола и требуется установка дополнительного подъема.

Схема оснащения ствола временными и постоянными копрами и подъемами используется в двух вариантах- временные копры с постоянными подъемами и постоянные копры при временных проходческих подъемных машинах.

Схема оснащения стволов постоянными копрами и подъемами имеет широкое применение при строительстве крупных и глубоких шахт как при использовании постоянных металлических копров и наземных подъемных машин, так и башенных железобетонных копров с многоканатными подъемными машинами, временно переоборудованными для проходческих целей.

Применение постоянного подъемно-копрового оборудования исключает простои ствола на последующее сооружение постоянного копра и монтаж постоянных подъемов, а также дополнительные затраты на откачку воды из ствола. При этой схеме оснащения обеспечивается возможность совмещения проходки верхней части ствола (с помощью временных передвижных подъемов и лебедок) с окончанием строительства постоянного подъемно-копрового оборудования.

Окончательный выбор технологической схемы оснащения ствола для конкретных условий должен базироваться на всестороннем технико-экономическом обосновании, исходя из конкретных условий строительства горного предприятия. Применение громоздкого и дорогостоящего оборудования для оснащения неглубоких стволов с целью повышения только скорости их проходки не приводит к существенному сокращению общих сроков и повышает стоимость строительства шахты.

За последние годы в качестве основного направления в выборе техники и способа оснащения стволов к проходке принято использование мобильных комплексов передвижных или перевозимых инвентарных блоков оборудования, сооружений и фундаментов заводского изготовления и организация крупноблочного монтажа этих блоков на строительной площадке.

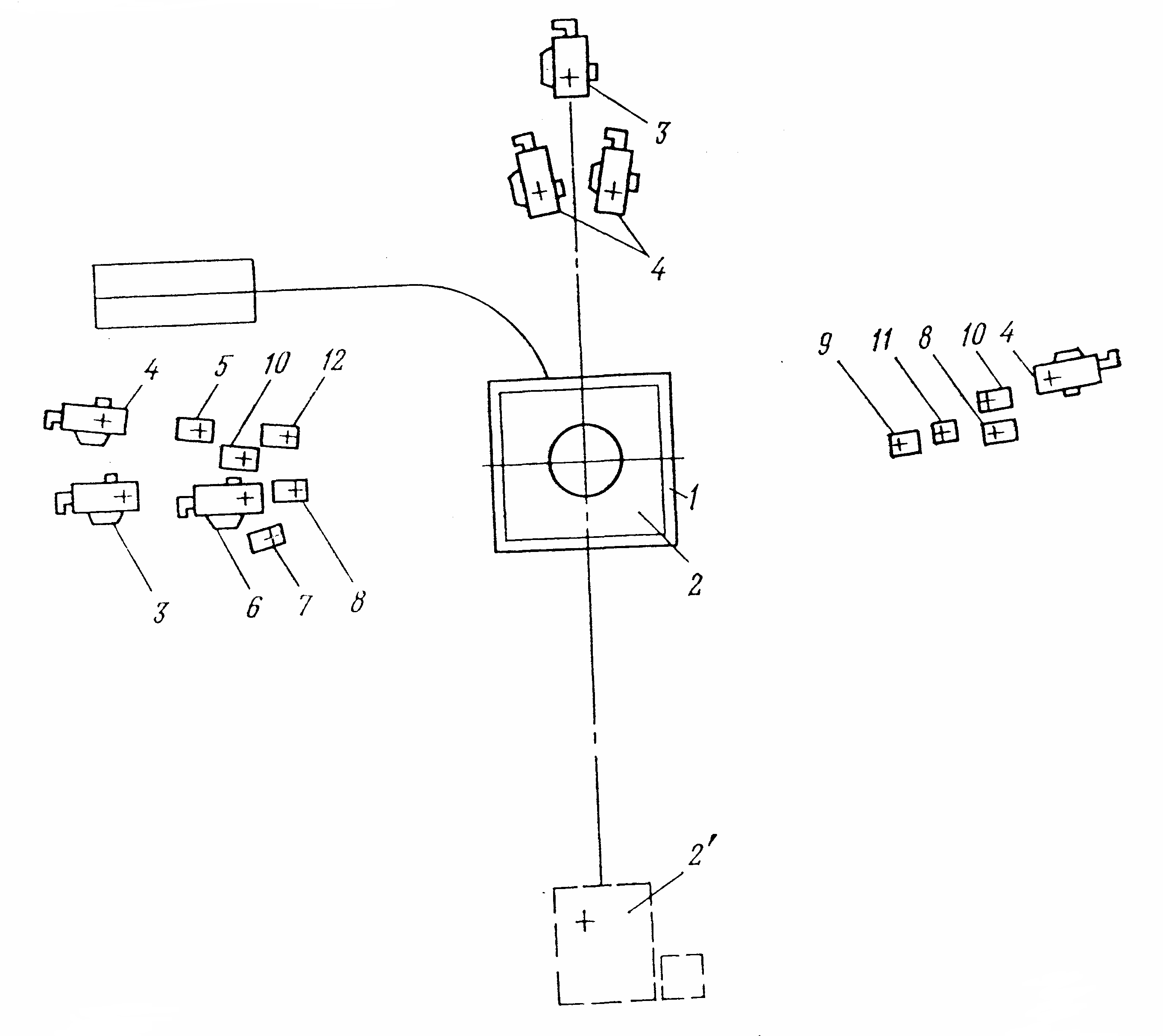

Схема I— оснащение вертикальных стволов с использованием башенных копров и многоканатных машин. Ситуационный план расположения оборудования приведен на рис. 2.1, а на рис. 2.2 показано размещение оборудования в стволе.

При этой схеме принята следующая последовательность выполнения строительно-монтажных работ: по окончании подготовительных работ выполняются работы нулевого цикла, возводятся фундаменты башенного копра, осуществляется монтаж приставного крана и скользящей опалубки.

Рис. 2.1 Ситуационный план расположения

оборудования при схеме I.

1- башенный копер;

2- подъемная многоканатная машина; 2’-

подъемная машина (МПП-6,3); 3- лебедки

подвесного полка; 4- лебедки опалубки;

5- лебедки группы кабелей; 6- лебедки

подвесного насоса; 7- лебедка кабеля

подвесного насоса; 8- лебедка телескопа;

9,10- лебедки монтажа труб вентиляции и

подачи бетона; 11,12- лебедки спасательной

лестницы и кабеля взрывания.

После возведения стен и перекрытий башенного копра и окончания

работ в машинном зале приступают к монтажу многоканатных машин и приспособлению их к работе в проходческом режиме. В копре монтируется проходческая нулевая рама, подшкивная площадка и разгрузочный станок. После установки передвижного проходческого оборудования и необходимого оснащения поверхности осуществляется технологический отход и монтаж внутристволового оборудования.

Указанная схема рекомендуется для стволов диаметром 6,5—8 м. глубиной до 1200 м и позволяет осуществить подготовку ствола к проходке за 7-8 месяцев при средней занятости рабочих на площадке 48 человек. Продолжительность переоборудования ствола для проходки горизонтальных выработок — 2-3 месяца.

-

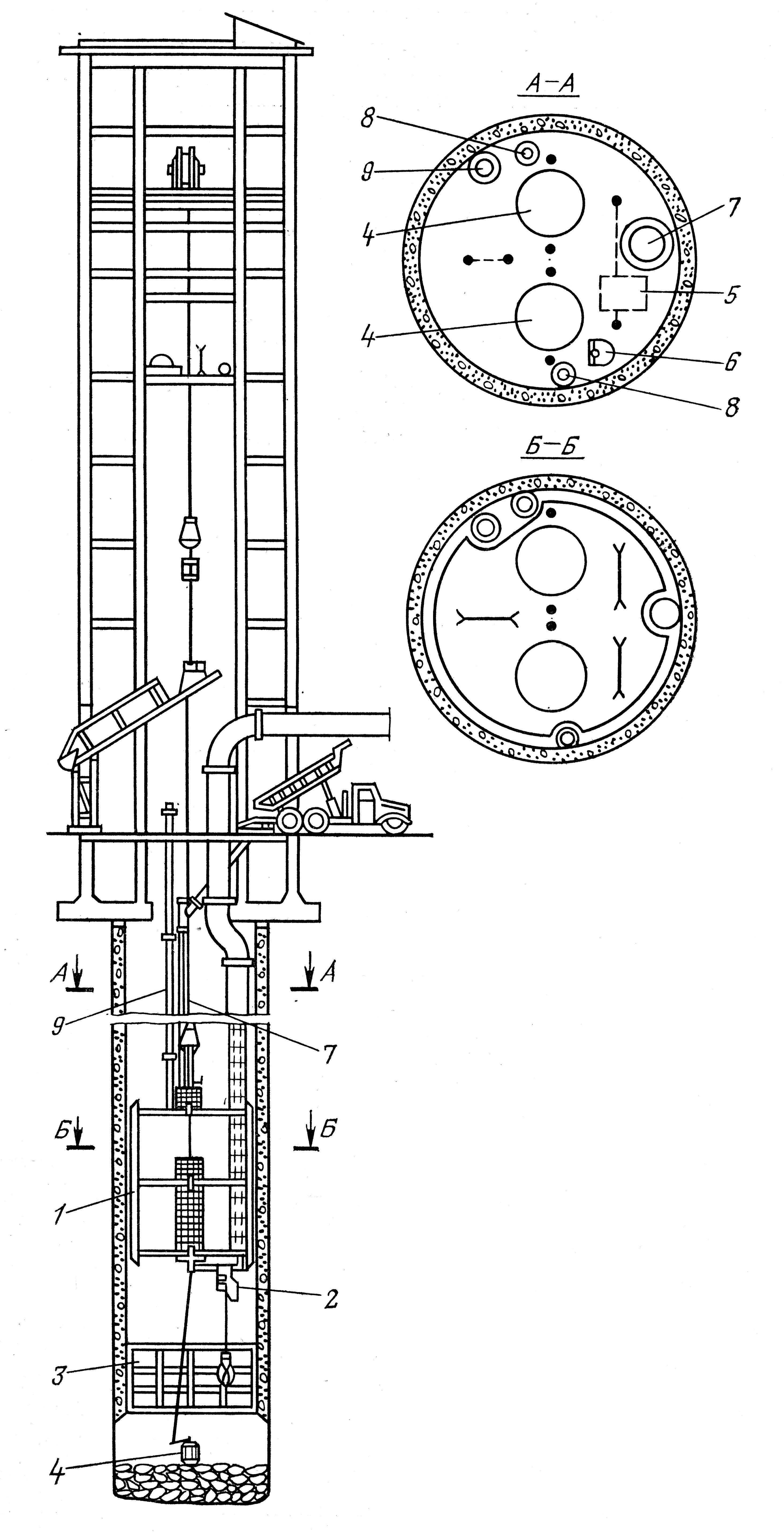

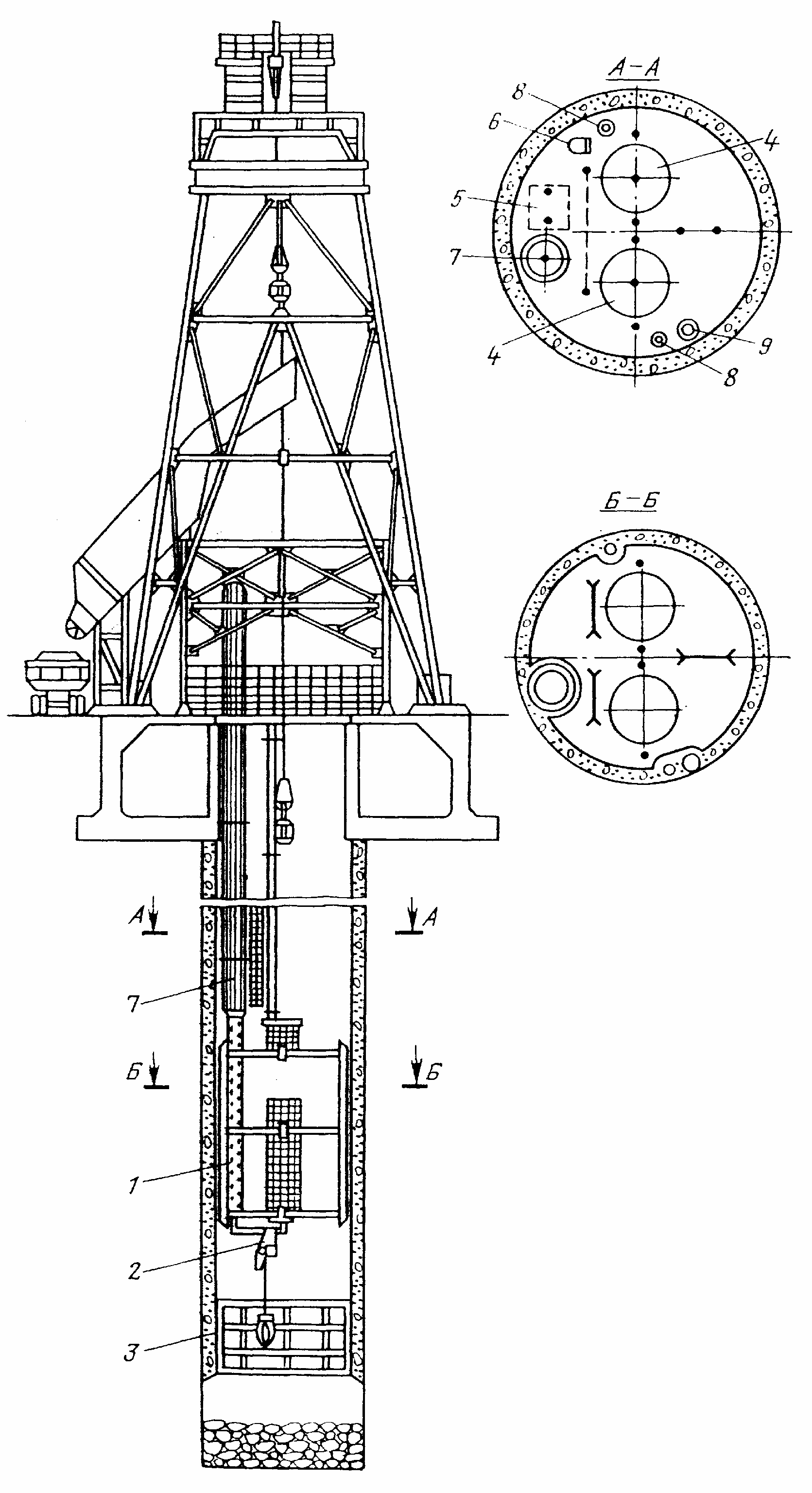

Рис. 2.2 Размещение оборудования в

стволе при схеме I.

1-полок; 2-

погрузочная машина; 3- опалубка секционная;

4- бадья проходческая; 5- насос подвесной;

6- лестница спасательная; 7- трубы

вентиляции; 8- трубы подачи бетона; 9-

трубы сжатого воздуха.

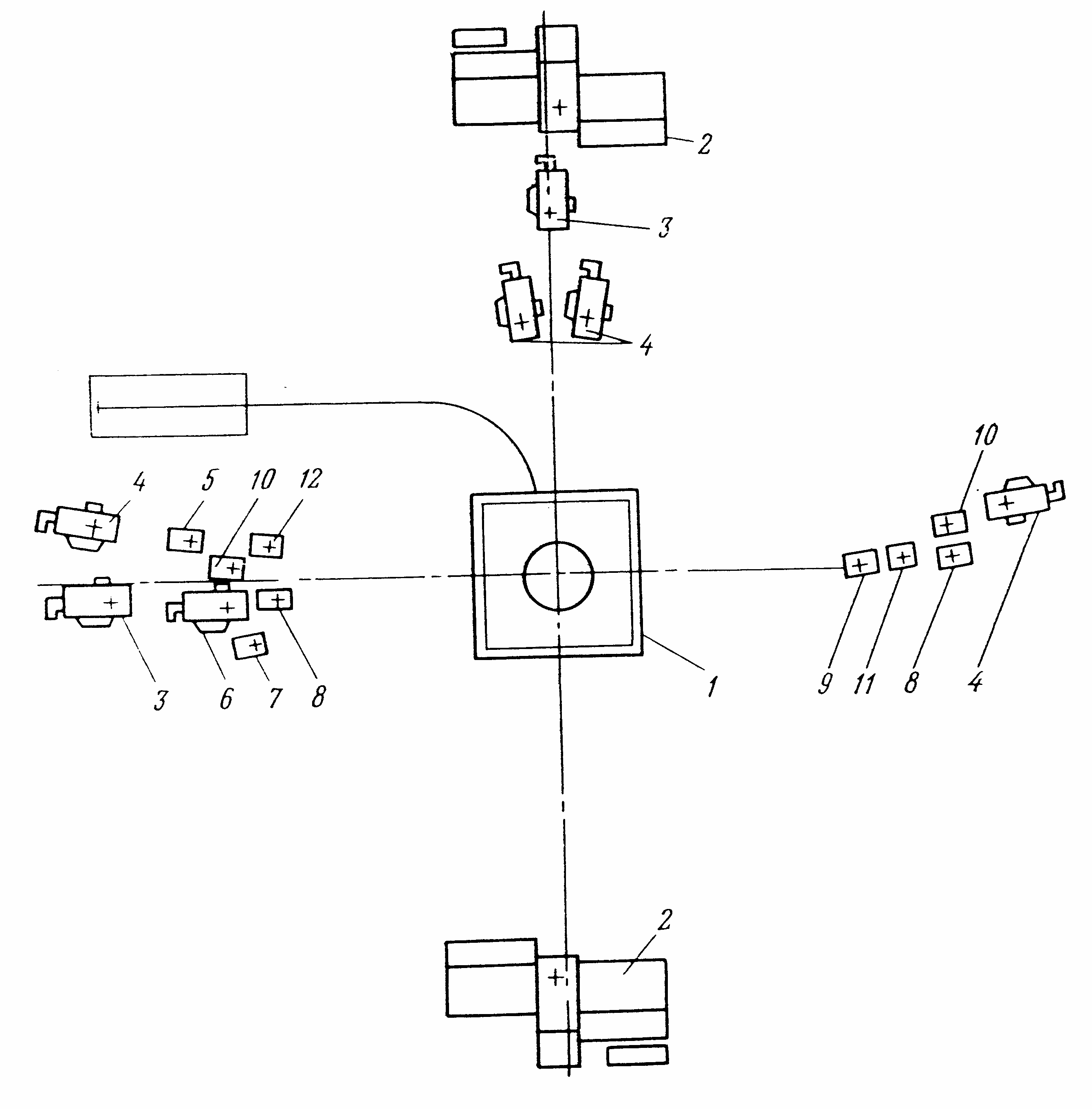

Схема II - оснащение вертикальных стволов с использованием башенных копров и временных передвижных подъемных машин. Ситуационный план расположения оборудования при этой схеме и перечень его приведены на рис. 2.3.

Рис. 2.3 Ситуационный план расположения

оборудования при схеме II.

1- башенный копер;

2- подъемная машина; 3- лебедка подвесного

полка; 4- лебедка опалубки; 5- лебедки

группы кабелей; 6- лебедки подвесного

насоса; 7- лебедка кабеля подвесного

насоса; 8- лебедка телескопа; 9,10- лебедки

монтажа труб вентиляции и подачи бетона;

11,12- лебедки спасательной лестницы и

кабеля взрывания.

При указанной схеме рекомендуется следующая последовательность выполнения работ на промышленной площадке: по окончании подготовительных работ осуществляются работы нулевого цикла - возводятся фундаменты бетонного копра, производится монтаж приставного крана и скользящей опалубки. Одновременно с вышеперечисленными работами устанавливают передвижной административно-бытовой комбинат, передвижную котельную, компрессорную и другие объекты, находящиеся в зоне безопасного ведения работ.

По возведению стен башенного копра до проектной отметки параллельно с работами по его окончании устанавливается нулевая рама, подшкивная площадка, разгрузочный станок, передвижные подъемные машины, передвижное проходческое оборудование и производится технологический отход, а также монтаж внутристволового оборудования. Монтаж подшкивной площадки, разгрузочного станка и нулевой рамы производится вне копра с последующей надвижкой и установкой в проектное положение.

Применение на период проходки передвижных или временных стационарных подъемных машин вместо многоканатных способствует сокращению продолжительности оснащения ствола за счет уменьшения затрат времени на монтаж и пуск в работу постоянных подъемных установок. Указанная технологическая схема оснащения ствола для проходки позволяет выполнить все работы 7 месяцев при средней занятости на площадке 60 человек в сутки. Продолжительность переоборудования ствола для проходки горизонтальных выработок – 2-3 месяца.

Схема применяется при условии, когда техническая характеристика запроектированных многоканатных машин не обеспечивает проходку ствола с заданной скоростью или когда к началу проходки не обеспечена их поставка.

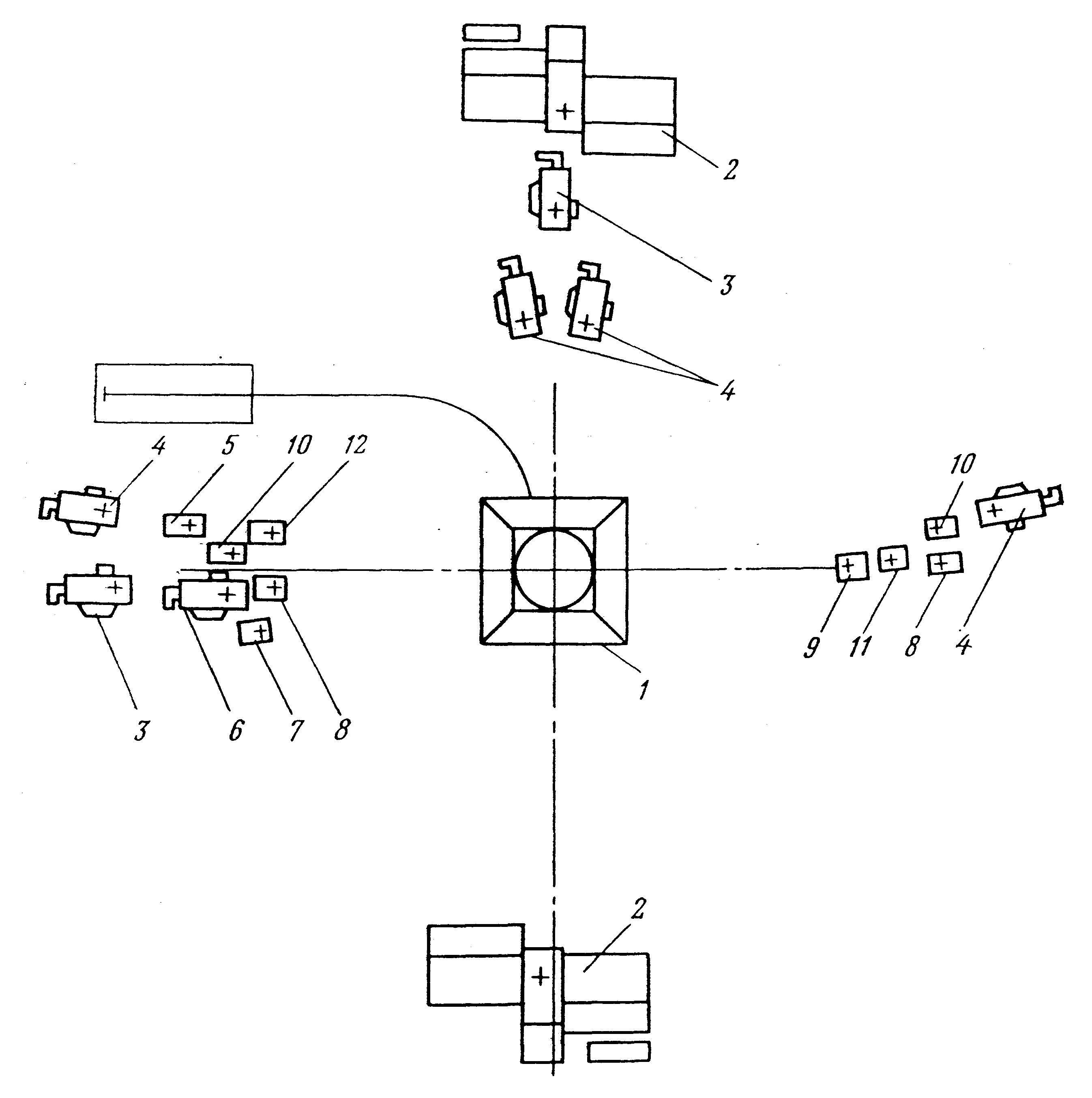

Схема III- оснащение вертикальных стволов с использованием проходческих шатровых копров и временных передвижных подъемных машин. На рис. 2.4 представлен ситуационный план расположения оборудования при этой схеме, а на рис.2.5 — размещение оборудования в стволе.

Указанная схема может быть применена в отдельных случаях, например при условии, если проходку ствола предусматривается осуществлять способом замораживания и при этом возможные нагрузки от башенного копра на ледопородный цилиндр превышают допустимые, или наоборот- возможно морозное пучение фундамента башенного копра.

После окончания подготовительных ра6от выполняют работы нулевого цикла, возводят фундаменты башенного копра и стены до отметки ±0.0 м. Затем над стволом производится монтаж нулевой рамы, крупноблочного проходческого копра, подшкивной площадки и разгрузочного станка. Параллельно с указанными выше работами осуществляется оснащение промышленной площадки передвижным проходческим оборудованием и передвижными служебными помещениями.

По окончании вышеперечисленных работ производят технологический отход и монтаж комплекса внутри стволового оборудования.

Р

Рис. 2.4 Ситуационный план расположения

оборудования при схеме III.

1- шатровый

башенный копер; 2- подъемная машина; 3-

лебедка подвесного полка; 4- лебедки

опалубки; 5- лебедки группы кабелей;

6,7- лебедки подвесного насоса и кабеля;

8- лебедка телескопа; 9,10- лебедки монтажа

труб вентиляции и подачи бетона; 11,12-

лебедки спасательной лестницы и кабеля

взрывания.

Схема IV- оснащение вертикальных стволов с использованием постоянных укосных металлических копров и постоянных подъемных машин. Указанная схема предусматривает оснащение проходки с применением постоянных металлических копров, постоянных подъемных машин, передвижного проходческою оборудовании и передвижных служебных помещений. При этой схеме предусматривается следующая последовательность работ— по окончании подготовительных работ приступают к сооружению устья ствола и монтажу постоянного укосного металлического копра, приспособленного для проходческих работ. Одновременно с этими работами выполняются работы по монтажу постоянных подъемных машин и установке передвижного проходческого оборудования и других объектов оснащения.

Рис. 2.5 Размещение оборудования в

стволе при схеме III.

1-полок подвесной;

2- погрузочная машина (КС-2у/40); 3- опалубка

секционная; 4- бадья проходческая; 5-

насос подвесной; 6- лестница спасательная;

7- трубы вентиляции; 8- трубы подачи

бетона; 9- трубы сжатого воздуха.

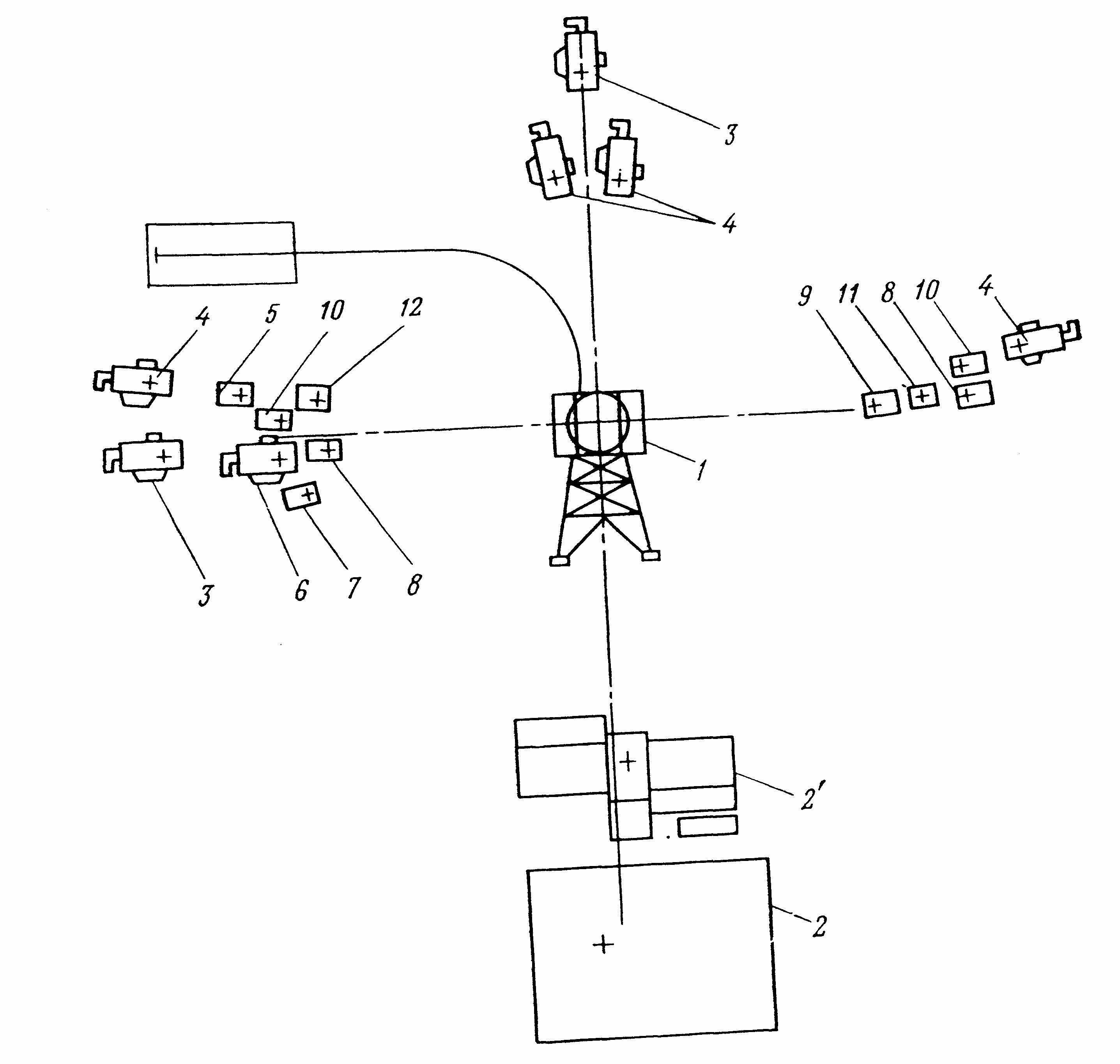

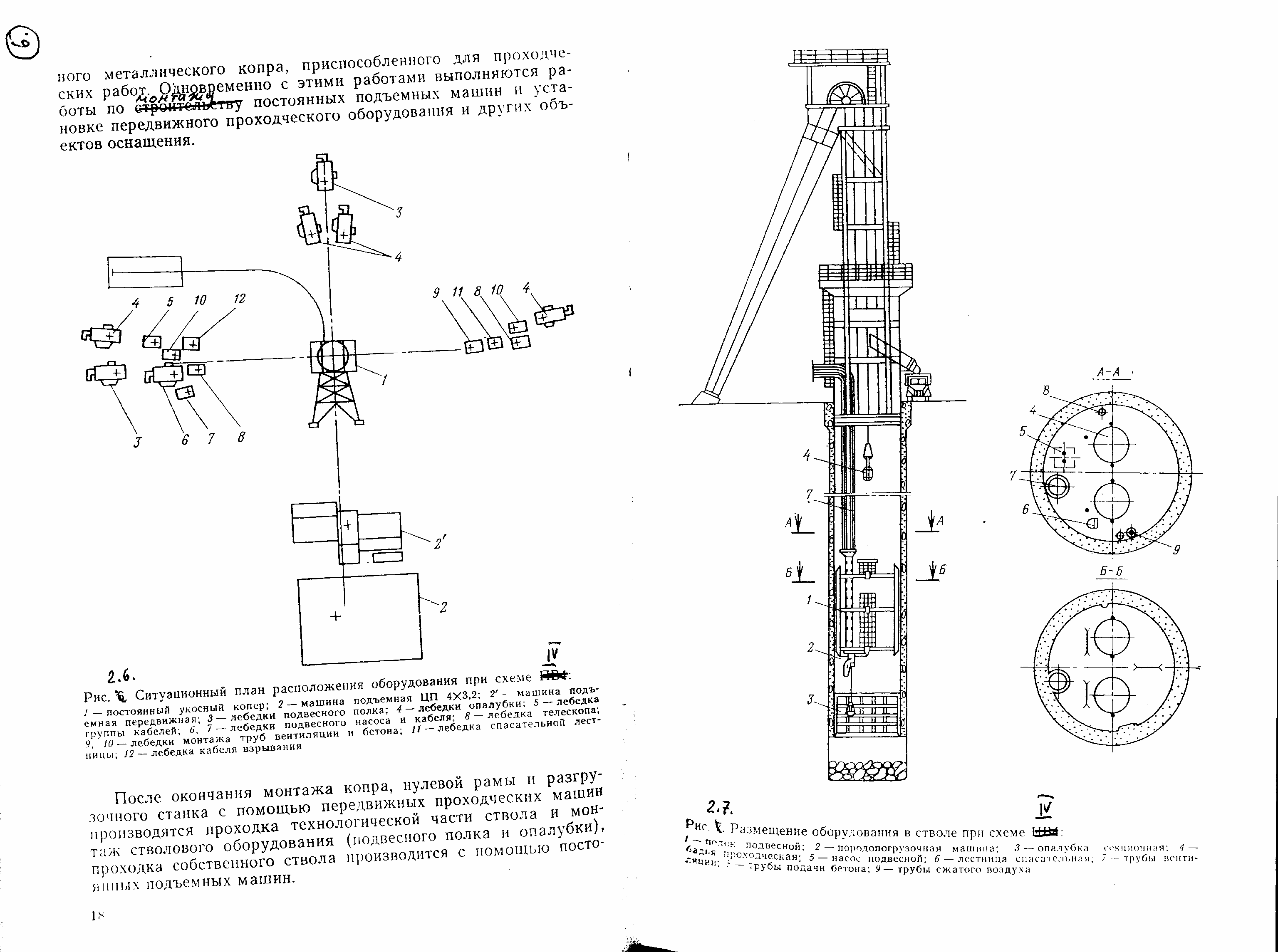

Рис. 2.6 Ситуационный план расположения

оборудования при схеме IV.

1- постоянный

укосный копер; 2- подъемная машина ЦП

4Х3,2; 2’-передвижная подъемная машина;

3- лебедки подвесного полка; 4- лебедки

опалубки; 5- лебедка группы кабелей;

6,7- лебедки подвесного насоса и кабеля;

8- лебедка телескопа; 9,10- лебедки монтажа

труб вентиляции и подачи бетона; 11,12-

лебедки спасательной лестницы и кабеля

взрывания.

После окончания монтажа копра, нулевой рамы и разгрузочного станка с помощью передвижных проходческих машин производятся проходка технологической части ствола и монтаж стволового оборудования (подвесного полка и опалубки), проходка собственного ствола производится с помощью постоянных подъемных машин.

Рис. 2.7 Размещение оборудования в

стволе при схеме IV.

1-полок подвесной;

2-погрузочная машина; 3-опалубка

секционная; 4-бадья проходческая; 5-насос

подвесной; 6-лестница спасательная;

7-трубы вентиляции; 8-трубы подачи бетона;

9-трубы сжатого воздуха.

На рис. 2.6 представлен ситуационный план расположения оборудования, а на рис. 2.7- размещение оборудования в стволе.

Применяемая схема сооружения вертикальных стволов характеризуется продолжительностью оснащения (около 10 месяцев), продолжительность переоборудования ствола для проведения горизонтальных горных выработок равна 2-3 месяца; среднесуточным выходом рабочих, занятых на оснащении ствола (45 человек).

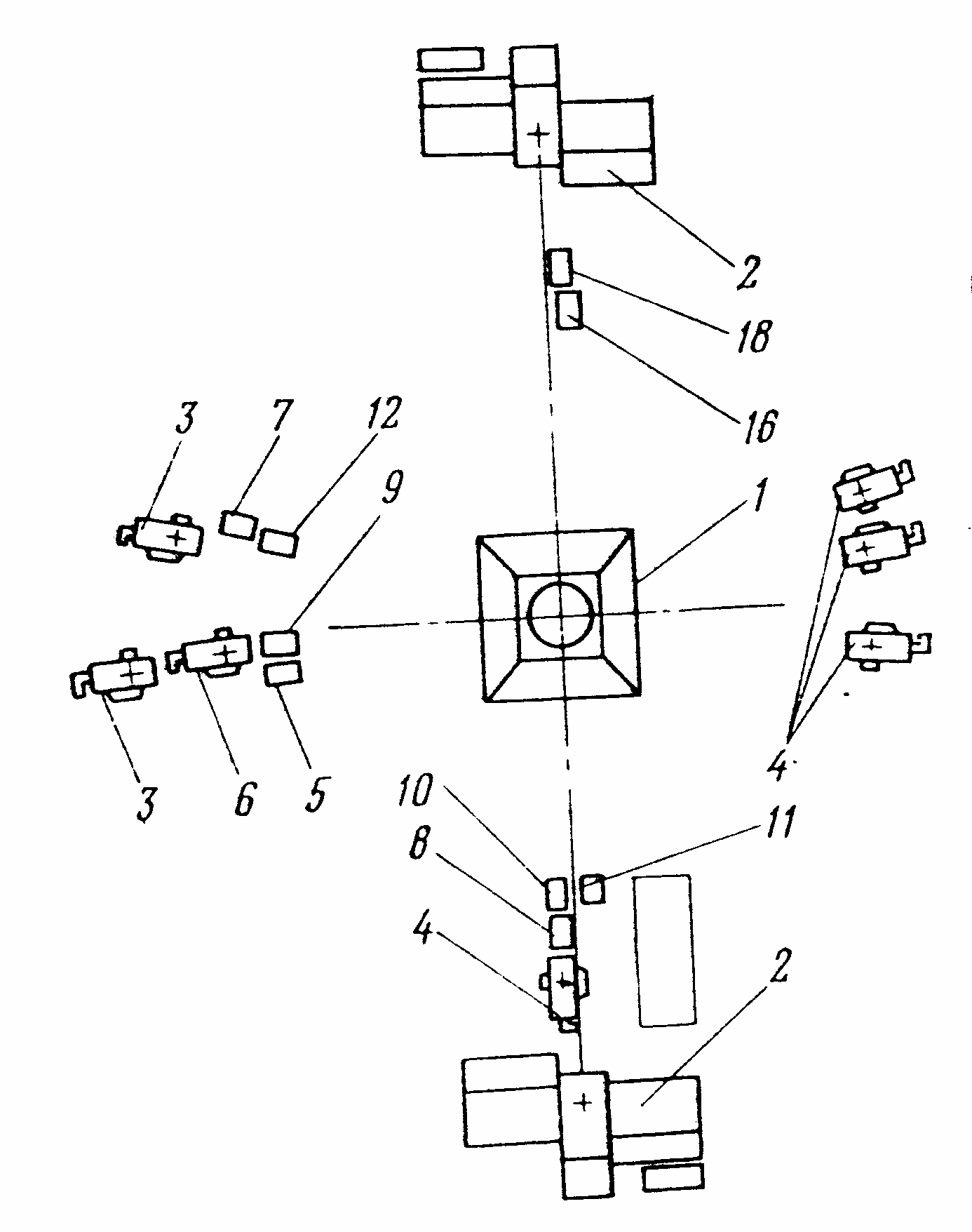

Рис. 2.8 Ситуационный план расположения

оборудования при схеме V.

1- шатровый

проходческий копер; 2- временные

передвижные подъемные машины; 3- лебедка

подвесного полка; 4- лебедка опалубки;

5- лебедка группы кабелей; 6,7- лебедки

подвесного насоса и кабеля; 8- лебедка

телескопа; 9,10- лебедки монтажа труб

вентиляции и подачи бетона; 11,12- лебедки

спасательной лестницы и кабеля взрывания.

С

Рис. 2.9 Размещение оборудования в

стволе при схеме V.

1-полок подвесной;

2- погрузочная машина; 3-опалубка

секционная; 4- бадья проходческая; 5-

насос подвесной; 6- лестница спасательная;

7- трубы вентиляции; 8- трубы подачи

бетона; 9- трубы сжатого воздуха.

В основном эта схема применима в условиях, когда проектом предусматривается на период эксплуатации стволы оборудовать постоянными копрами легкой конструкции и постоянными подъемными машинами малой мощности.

По окончании подготовительных работ приступают к устройству устья ствола и фундаментов под опоры проходческого копра. Одновременно с этими работами производится установка передвижного проходческого оборудования.

С помощью передвижных проходческих лебедок осуществляется подъем собранного проходческого копра. После надвижки на ствол нулевой рамы производятся работы по технологическому отходу, монтаж внутристволового оборудования. Сборка комплекса внутристволового оборудования осуществляется на поверхности одновременно с работами технологического отхода.

На рис. 2.8 приведен ситуационный план расположения оборудования, а на рис. 2.9- схема размещения оборудования в стволе.

Эта технологическая схема оснащения стволов позволяет осуществить оснащение ствола за 6 мес. а продолжительность переоборудования ствола для проведения горизонтальных горных выработок составляет не более 8 месяцев.