- •3. Державне управління охороною праці.

- •4. Відповідальність працівників за порушення законодавства про охорону праці(конспект)

- •13Ил і його види. Гдк пилу. Дія пилу на організм людини.

- •5. Державний нагляд і громадський контроль за охороною праці.

- •6. Триступеневий контроль стану охорони праці на підприємстві.(конспекті)

- •7. Види інструктажів з охорони праці, їх короткий зміст, хто та коли проводить.(конспекті)

- •8. Розслідування, реєстрація та облік нещасних випадків на виробництві.

- •9. Методи аналізу виробничого травматизму. Показники частоти, важкості та непрацездатності.

- •10. Класифікація причин нещасних випадків на виробництві, їх коротка суть.

- •13. Пил і його види. Гдк пилу. Дія пилу на організм людини.

- •14. Аналіз та методи визначення запиленості та загазованості повітряного середовища.

- •15. Терморегуляція в організмі людини в залежності від метеорологічних умов.

- •18. Класифікація шкідливих речовин за ступенем і характером дії на організм людини.

- •20. Схеми механічних систем вентиляції (припливної і витяжної) та характеристика їх елементів.

- •21Види місцевої вентиляції, суть методів розрахунку необхідного повітрообміну.

- •22. Системи опалення та вимоги до них. Повітряно-теплова завіса.

- •23. Засоби індивідуального захисту людини при наявності в повітрі робочої зони шкідливих речовин. Типи та порядок їх використання.

- •24. Вимоги до виробничого освітлення, вплив на органи зору.

- •26. Класифікація та характеристика видів і систем штучного освітлення.

- •27.В якості джерел штучного освітлення широко використовують лампи

- •28. Нормування штучної освітленості

- •29. Нормування природного освітлення

- •30Контроль та вимірювання освітленості у виробничих приміщеннях. Основні світлотехнічні величини

- •31Причини виникнення та фізичні характеристики вібрації. Нормування вібрації

- •32Шкідлива дія вібрації на організм людини. Вібраційна хвороба.(конспект)

- •32. Шкідлива дія вібрації на організм людини. Вібраційна хвороба.

- •33. Заходи та засоби захисту від вібрації в джерелі її виникнення та на шляху її розповсюдження.

- •35. Вимірювання вібрації та вібровимірювальна апаратура.

- •36. Джерела виникнення шуму на виробництві. Шкідлива дія шуму на організм людини.(rjycgtrn)

- •36. Джерела виникнення шуму на виробництві. Шкідлива дія шуму на організм людини.

- •37. Класифікація шумів в залежності від походження, часу, частоти та спектра шуму.

- •38Рівень інтенсивності та рівень звукового тиску. Зв'язок цих рівнів.

- •39. Засоби індивідуального захисту від шуму, ульра- та інфразвуку, їх характеристика.

- •40. Вимірювання шуму на робочих місцях. Прилади для вимірювання шуму. Граничні межі.

- •41. Ультразвук та інфразвук, їх шкідлива дія на організм людини. Захисні заходи та засоби.(конспект)

- •41. Ультразвук та інфразвук, їх шкідлива дія на організм людини. Захисні заходи та засоби.

- •Тема 7. Захист від дії іонізуючих випромінювань.

- •42. Види іонізуючих випромінювань та їх властивості.

- •43 Біологічна дія іонізуючих випромінювань на організм людини. Нормування згідно нрб-76/87 (нрбу – 97),

- •44. Нормування гдд та гд радіоактивних речовин, їх значення в залежності від групи критичних органів.

- •44. Нормування гдд та гд радіоактивних речовин, їх значення в залежності від групи критичних органів.

- •45. Умови безпеки при організації роботи з радіоактивними речовинами.

- •48. Шкідлива дія емп на організм людини. Нормування емп.

- •49 Технічний та індивідуальний захист від емп. Вимірювання напруги та густини (інтенсивності) емп.

- •52. Вимоги до розміщення та експлуатації виробничих будівель та приміщень згідно санітарних норм.

- •53. Вимоги безпеки, які ставляться до конструкції та обладнання у відповідності з гост, днаоп, нпаоп.

- •54. Небезпечні зони обладнання. Огороджувальні, захисні, блокувальні, сигнальні та запобіжні пристрої, їх схеми.?

- •57. Безпечність експлуатації котельних, компресорних установок, трубопроводів і газопроводів.

- •58. Безпека при експлуатації балонів.

- •59. Вимоги безпеки при вантажно-розвантажувальних роботах.

- •61. Дія електричного струму на організм людини та види можливих уражень. (конспект)

- •Види ураження електричним струмом

- •63. Класифікація приміщень за степеню електричної небезпеки. Допустима безпечна напруга, яка використовується в них.

- •64. Небезпека дотику до струмоведучих частин, в однофазних та трифазних мережах з глухозаземленою та ізольованою нейтраллю. (конспект)

- •64. Небезпека дотику до струмоведучих частин, в однофазних і трифазних мережах з глухозаземленою та ізольованою нейтраллю.

- •6 5. Виникнення статичної електрики, її небезпечна дія та засоби локалізації.

- •66. Призначення та принцип дії захисного заземлення. Суть його розрахунку та схема.

- •67. Штучні та природні заземлювачі, їх характеристика. Крокова напруга.

- •70. Призначення та правила експлуатації індивідуальних засобів захисту з електробезпеки.

- •70. Призначення та правила експлуатації індивідуальних засобів захисту з електробезпеки.

- •71. Процес горіння. Види горіння. Умова горіння.

- •72. Причини виникнення пожеж на виробництві, їх статистика.

- •73. Основні заходи щодо профілактики пожеж. Вогнестійкість.

- •74. Забезпечення промислових об'єктів протипожежною автоматикою та технікою. Дренчерні та спринклерні установки пожежегасіння.

- •75. Вогнегасні речовини та засоби пожежегасіння. Будова та ефективність дії вогнегасників.

- •76. Класифікація виробництв за пожежевибухонебезпекою. Класифікація будівельних матеріалів за їх здатністю до горіння.

54. Небезпечні зони обладнання. Огороджувальні, захисні, блокувальні, сигнальні та запобіжні пристрої, їх схеми.?

54. Вимоги охорони праці до обладнання і технологічних процесів Підвищення безпеки роботи обладнання і технологічних процесів здійснюється на основі ССБП, яка є основою для ССБП країн-членів СЕВ. Безпека працюючих в значній мірі залежить від властивості виробничого обладнання зберігати безпечний стан при виконані заданих функцій у визна¬чених умовах на протязі встановленого часу, тобто його безпеку. В залежності від призначення, конструкції, характеристики робочого середовища, а також умов протікання технологічного процесу обладнання поділяється на обладнання з підвищеною небезпекою і небезпечне. Підвищена небезпека обладнання визначається наявністю небезпечних і шкідливих факторів, які при порушені тих чи інших правил техніки безпеки можуть привести до аварій чи нещасних випадків. В значній мірі підвищена небезпека технологічного обладнання залежить від властивостей переробляємих речовин чи характеристики робочого середо¬вища (привести приклади різних фабрик і заводів). Виробниче обладнання повино бути безпечним при монтажі, експлуатації, ремонті, транспортуванні і зберіганні, не наносити шкоди навколишньому середовищу. Безпека обладнання забезпечується: 1. Правильним вибором конструктивної схеми і принципом дії. 2. Використанням систем механізації і автоматизації, технічних засобів захисту і виконання ергономічних і естетичних вимог. 3. Виробниче обладнання повино забезпечувати видалення в процесі роботи, вибухопожежонебезпечних речовин безпосередньо від місць їх утворення. 4. Конструкція виробничого обладнання виконується таким чином, щоб запобігалась можливість випадкового доторкання працюючих з горя¬чими, рухаючими і обертаючими частинами. Повинен передбачатися захист від ураження електричним струмом. 5. Обладнання повинно забезпечувати, щоб шум і вібрація не перевищува¬ли санітарні норми. 6. Забезпечення обладнання КВП, сигналізіруючими пристроями, по мож-ливості необхідно використовувати дистанційне управління. 7. Схеми управління поточними лініями повинні передбачати послідовність вмикання і вимикання елементів ліній при аварійних ситуаціях. 8. Необхідно передбачати систему блокування всього обладнання, якщо воно знаходиться в ліннії. 9. Виробниче обладнання потрібно забезпечувати конструктивними пристроями, які запобігають видаленню конвективного і променистого тепла, водяної пари, газів, пилу (укриття, теплоізоляція, місцеві відсмоктувані, гідротранспортери і ін.). 10.Трубопроводи для переміщення міцних кислот, лугів, ядовитих речовин нобхідно зєднувати тільки зварюванням (фланцеве зєднання допускається тільки до обладнання). 11.Конструкція обладнання не повинна затрудняти розвантаження, санітарну обробку і по можливості забезпечувати безрозбірне миття. 12.Деталі обладнання, які соприкасаются з харчовими продуктами, виго-товляють із антикорозійних матеріалів, які не оказують шкідливої дії на продукти. Матеріали повинні бути хімічно стійкими до дії кислот, лугів і солей, забезпечувати герметичність системи, зберігати свої властиво¬сті при дії температур, легко очищатися від забруднення. Основні вимоги до технологічних процесів 1. До виконання технологічних процесів допускаються особи, які мають професійну підготовку, відповідний стан здоровя і вік, навчені і пройшли інструктажі. 2. У відповідності з характером технологічного процесу робочі забезпечують небхідними санітарно-побутовими приміщеннями і пристроями. 3. При введенні технологічного процесу не можно допускати безпосереднього контакту із сировиною, готовою продукцією і відходами, які чинять шкідливу дію на працюючих 4. Небезпечні технологічні відходи своєчасно видаляють і обеззаражують. 5. Технологічні процеси не повинні проводитися виділенням шкідливих речовин в робочу зону, які перевищують ГДК. 6. Необхідно використовувати механізацію трудомістких, небезпечних і шкідливих процесів 7. Необхідно збільшувати ступінь безперервності технологічних процесів. 8. Необхідно запобігати накопиченню вибухонебезпечних речовин 9. Необхідно використовувати флегметацію (введення в реакційне середо-вище речовин, які зменшують або зупиняють небажаний напрямок реак¬ції, обривають ланцюгові реакції горіння і вибуху). 10. Використовувати системи зкидання і ліквідації вибухонебезпечних токсичних газів. 11. Необхідно використовувати резервне обладнання. 12. Необхідно виносити обладнання на відкриті площадки (аміачно-холодильні установки). Небезпечні зони обладнання, засоби і заходи захисту Загальні вимоги безпеки до технологічних процесів передбачають: - усунення безпосереднього контакту працюючих з вихідними матеріа¬лами, заготовками, напівфабрикатами, готовою продукцією і відходами виробни¬цтва, що виявляють шкідливу дію; - заміну технологічних процесів і операцій, повязаних з виникненням небезпечних і шкідливих виробничих факторів, процесами і операціями, при яких зазначені фактори відсутні чи мають меншу інтенсивність; - комплексну механізацію і автоматизацію; - герметизацію обладнання; - застосування засобів комплексного захисту працюючих; - раціональну організацію праці і відпочинку з метою профілактики монотонності і гіподинамії, а також обмеження важкості праці; - систему контролю і управління технологічного процесу, що забезпечує захист працюючих і аварійне відключення виробничого обладнання; -своєчасне отримання інформації про виникнення небезпечних і шкідли¬вих виробничих факторів на окремих технологічних операціях; -видалення і знезараження відходів виробництва, які є джерелами небез-печних і шкідливих виробничих факторів. При експлуатації технологічного обладнання в результаті дії небезпечних факторів створюється можливість травматизму. Простір в якому постійно чи періодично діють ці фактори називається небезпечною зоною. Небезпечні зони виникають біля ремінних, зубчатих та ін. передач, транспортерів у місцях набігання стрічки на барабан чи ролик, валиків вальцевих станків, ріжучих інструментів, робочих органів вантажопідйомних машин і т.п. Розміри небезпечних зон можуть бути постійними (у передач, вальцевих верстатів і т.п.) і змінними (різання при зміні режимів обробки, перемонтування матеріалу, навантажувально-розвантажувальні роботи і т.п.). Для захисту від дії небезпечних факторів застосовуються колективні та індивідуальні засоби захисту. Можливо виділити чотири групи колективних засобів захисту: огороджувальні пристрої, запобіжні сигналізаційні системи відключення системи попередження і системи дистанційного управління технологічними процесами. 1. Огороджувальні пристрої бувають стаціонарні, зйомні і переносні. Стаціонарні огородження постійно закривають доступ до небезпечних зон і знімаю¬ться лише на час огляду, змащування і ремонту робочих органів. Такими огоро¬дженнями є корпуса обладнання, суцільні кожухи, барєри, незйомні огороджен¬ня передач тощо. Зйомні огородження ставлять на обладнання в місцях, потребуючих періодичного доступу до небезпечних зон для допоміжних операцій, наприклад заміни інструменту, його заточки, завантаження і розміщення сировини в машинах пе¬ріодичної дії і т.п. Зйомні огородження слід блокувати з робочими органами, що забезпечують неможливість експлуатації машини при відкритих огородженнях. Блокувальні пристрої, що використовують в зйомних огородженнях, бу-вають механічні, електричні, фотоелектричні, електромеханічні і т.п. Переносні огородження небезпечних зон встановлюються на час прове¬дення ремонтно-будівельних робіт, наприклад для огородження траншей, мон¬тажних та інших прорізів. 2. Запобіжні пристрої служать для попередження аварій і поломок окре¬мих частин обладнання і повязаною з цим небезпекою травматизму. При пору¬шенні встановлених параметрів запобіжні пристрої спрацьовують автоматично, відключаючи відповідне обладнання чи його вузол. По способу поновлення працездатності виключеного ланцюгу запобіжні пристрої підрозділяють на три групи систем: - з автоматичним поновленням ланцюгу після того, як контролюємий пара-метр прийшов у норму (наприклад, запобіжний клапан установок, працюючих під тиском); -з ручним поновлення ланцюгу органом управління (наприклад, електро-магнітні розцеплювачі); - з поновленням ланцюгу шляхом заміни вибулого з ладу слабкого запобі-жного пристрою (наприклад, запобіжні мембрани, плавкі вставки, зрізуючіся шти-фти). Запобіжні пристрої надзвичайно різноманітні по призначенню і конструктивному устрою і встановлюються майже на всіх видах обладнання. Так, на ван¬тажопідйомних пристроях встановлюються обмежувачі висоти підйому (кінцеві вимикачі), на центрифугах - обмежувачі швидкості, на верстатах - пристрої, попе¬реджуючі перевантаження (самовідновлюючі запобіжники, зрізаючі штифти і шпильки, фрикційні муфти і т.д.). 3. Сигналізаційні пристрої призначені для інформації персоналу про роботу обладнання і виникаючих при цьому небезпечних і шкідливих виробничих факто-рів. Сигналізація буває оперативна, попереджувальна та ін. По способу сповіщен-ня оперативна і попереджувальна сигналізація поділяється на знакову, індикатор-ну, світлову, звукову, кольорову і комбіновану і використовується для контролю різних параметрів: кількості продукту, тиску, температури і вологості середовища, хімічного складу, швидкості, параметрів вібрації і шуму тощо. До попереджу-вальної сигналізації відносяться також написи, що вивішуються на обладнанні: "Не включати - працюють люди!", "Обережно, яд!" і т.п. 4. Системи дистанційного управління дозволяють усунути дію на організм людини теплових випромінювань, запиленості, вібрації, шуму та інших шкідливих і небезпечних факторів. Дистанційне управління застосовується на підприємствах по зберіганню і переробці зерна, хлібопекарних, кондитерських, пивоварених та ін. Впровадження в харчову промисловість потоково-механізованих ліній з пуль-тами дистанційного управління дозволяє не тільки покращити умови праці, але і підвищити її продуктивність. До індивідуальних засобів захисту відносять: одяг, взуття, каски, шлеми та ін. Основні вимоги безпеки до устрою та експлуатації техно¬логічного обладнання Загальні вимоги безпеки до конструкції виробничого обладнання встанов¬лені ДНАОП. Безпека виробничого обладнання забезпечується дотриманням: при проектуванні - принципів технологічності і ергономічності конструкції, застосуванням раціональних кінематичних схем, принципу безперервності процесу, дистанцій¬ного або автоматичного управління, забезпечення запобіжними та захисними си¬стемами; при виготовленні - застосуванням сучасних технологій машинобудуван¬ня, дотримання передбачених допусків та посадок; при збірці та монтажі - точним дотриманням технології; при експлуатації - своєчасним обслуговуванням та про¬філактичними оглядами, дотриманням експлуатації тощо. Виробниче обладнання повинно бути пожежо- і вибухонебезпечним. Воно не повинно створювати небезпеки в результаті дії вологості, сонячної радіації, механічних коливань, високих і низьких тисків і температур, агресивних речовин, мікроорганізмів тощо. Важливою умовою безпечної експлуатації обладнання є дотримання вимог санітарних норм і правил, галузевих стандартів і правил техніки безпеки щодо розмірів виробничих приміщень, галерей і тунелів, мінімальної висоти до низу виступаючих будівельних конструкцій, ширини проходів тощо. Матеріали, що застосовуються в конструкції виробничого обладнання, не повинні бути небезпечними і шкідливими. Складові частини обладнання (в тому числі трубопроводи, проводка, кабелі і т.п.) повинні виконуватися з таким розра-хунком, щоб виключалась можливість їх випадкового пошкодження, що може створити небезпеку. Конструкція обладнання, що має газо-, паро-, пневмо-, гідро-та інші системи, повинна відповідати вимогам безпеки, які діють для цих систем. Рухомі частини обладнання, що є джерелом небезпеки, повинні бути огороджені, за виключенням частин, огородження яких не допускається їх функціона¬льним призначенням. У цих випадках передбачається сигналізація попереджувальна про пуск машин в роботу, і засоби зупинки і відключення джерел енергії. При наявності машин значної довжини (наприклад, транспортерів) засоби зупинки повинні розмішуватись не рідше, як через кожні 10 м їх довжини. Елементи конструкцій виробничого обладнання не повинні мати гострих кутів, кромок і поверхонь з нерівностями, що становлять собою джерело небезпе-ки, якщо їх наявність не визначається функціональним призначенням обладнання. Конструкція обладнання повинна виключати можливість випадкового до¬тику працюючих до гарячих і переохолоджених частин. Виділення і поглинання обладнанням тепла, а також виділення їм вологи у виробничих приміщеннях не повинно перевищувати гранично допустимі рівні (концентрації) в межах робочої зони. Виробниче обладнання, обслуговування якого повязане з переміщенням персоналу, повинно бути обладнане безпечними і зручними по конструкції і роз-мірам проходами і пристосуваннями до ведення робіт (робочими майданчиками, драбинами тощо). При необхідності, конструкція обладнання повинна передбачати установку місцевого освітлення, що відповідає умовам експлуатації, при цьому повинна виключатись можливість випадкового доторкання людини до струмоведучих частин системи освітлення. Конструкцією виробничого обладнання повинна передбачатися сигналіза¬ція, а в необхідних випадках і засоби автоматичної зупинки і відключення облад¬нання від джерел енергії при небезпечних несправностях, аваріях і при режимах роботи, близьких до небезпечних. В необхідних випадках виробниче обладнання повинно мати засоби гальмування, ефективність дії яких повинна бути достатня для забезпечення безпеки і відповідати вимогам стандартів на вироби. Спрацюва¬ння термінової зупинки не повинно створювати небезпеки для працюючих або аварійної ситуації. Робочі органи обладнання, що мають зажимні і підйомні пристрої та їх при-води, повинні бути обладнані засобами, що запобігають виникненню небезпеки при повному чи частковому припиненні подачі енергоносіїв (електричного струму, рідини в гідросистемах, стисненого повітря тощо), а також засобами, які вик-лючають самовключення приводів робочих органів при відновленні подачі енер-гоносіїв. Конструкція обладнання повинна передбачити захист від ураження електричним струмом (включаючи випадки помилкових дій обслуговуючого персона¬лу), а також виключати можливість накопичення зарядів статичної електрики в небезпечних кількостях. Виробниче обладнання, в якому є ланцюги, вміщуючі електричні ємності, повинно обладнуватися пристроями для зняття залишкових електричних зарядів. Виробниче обладнання повинне мати вбудовані пристрої для виводу шкід-ливих, вибухо- і пожежонебезпечних речовин, що виділяються в процесі роботи, безпосередньо від місць їх утворення і накопичення, або мати місця для встанов-лення таких пристроїв, якщо вони не входять в конструкцію обладнання. Конструкція виробничого обладнання повинна забезпечувати виключення чи зниження до регламентованих рівней шуму, ультразвуку, вібрації. Стандарти і ДНАОПи вміщують такі вимоги до органів управління виробничим обладнанням і засобами захисту, що входять в конструкцію виробничого обладнання. Зокрема, зазначається, що зйомні, відкриті і розсувні спорудження робочих органів, що ві-двертають небезпеку при роботі обладнання, а також двері, кришки, щитки в огородженнях чи корпусах обладнання, що відчиняються, повинні мати пристрої, які виключають їх випадкове зняття і відмикання за допомогою інструменту тощо, а при необхідності мати блокування, що забезпечує припинення робочого проце¬су при зніманні чи відчиненні огороджень. Важливе значення має правильне проектування, устрій та експлуатація ор-ганів управління обладнанням, як одного із основних елементів систем, що за-безпечує його безпечну експлуатацію. Органи управління повинні відповідати та-ким вимогам: кнопки "Пуск", для уникнення випадкового їх включення, повинні бути заглиблені в корпуси коробок управління; кнопки "Стоп" повинні виступати і бути пофарбовані в червоний колір і встановлені в тих місцях, де частіше всього виникає чи може виникнути необхідність в терміновій зупинці обладнання. Гарячі поверхні теплоізолюються, і допустима температура поверхні ізоля¬ції не повинна перевищувати 35°C - для приміщень особливо небезпечних і підви-щеної небезпеки згідно з ПУЕ і 45°C- для приміщень без підвищеної небезпеки. Обладнання, яке в процесі роботи виділяє виробничі шкідливості (пил, дим, пару, газ, вологу) в навколишнє середовище, повинно бути герметизоване і забезпечене аспіраційно вентиляційними установками. З метою попередження перевантаження окремих елементів машин, апара¬тів, посудин, що працюють під тиском встановлюють запобіжні пристрої (муфти, клапани і гідравлічні пристрої). На вантажопідйомних машинах мають бути обмежувачі ходу. Крім цього, існує ще цілий ряд запобіжних способів і методів, які викорис-товуються в залежності від умов технологічного процесу і конструктивних особливостей обладнання, що експлуатується. Сигнально-попереджуючі пристрої і фарбування обладнання. Для попередження про небезпеку як сигнальні елементи, застосовують знакові, світлові і кольорові сигнали. Сигнальні пристрої встановлюються а зонах ви¬димості і слухового відчуття обслуговуючого персоналу. Сигнали небезпеки по-винні чітко сприйматися у виробничій обстановці. Нормативами визначаються основні і допоміжні сигнальні кольори. Основ-ними сигнальними кольорами є червоний - забороняючий, засвідчуючий про без-посередню небезпеку, жовтий - зосереджуючий увагу і застерігаючий про мож¬ливу небезпеку, і зелений - позначаючий безпеку. Допоміжними сигнальними кольорами прийняті оранжевий, синій, чорний. Вони призначені для виробничо інформаційного посилення контрасту ос¬новних чи забороняючих кольорів і для попереджуючих надписів, що виконані основним сигнальним кольорам. Сигнальні кольори наносяться на технологічне підйомно-транспортне обладнання, трубопроводи, елементи будівельних конструкцій та інші споруди. Сигнально-попереджувальне фарбування (жовтими і чорними смугами) наноситься на елементи будівельних конструкцій і міжцехового транспорту. Так, жовто-чорною смугою позначаються низькі балки, виступи і перепади у площині підлоги, краї люків і колодязів, кабіни і перила кранів, вантажні крюки, бічні поверхні електрокарів, навантажувачів, візків, стріл автокранів тощо. Огородження небезпечних зон із зовнішньої сторони фарбують в жовтий колір з внутрішньої - в червоний. Двері аварійних і рятувальних виходів для евакуації людей, пунктів швид¬кої допомоги, аптечки і місця зберігання спеціальних засобів фарбуються в зеле¬ний сигнальний колір. Габарити проїздів, проходи і робочі місця на підлозі виробничих примі¬щень позначаються смугою чи штриховими лініями білого чи жовтого кольору. Вимоги до технологічних трубопроводів -Трубопроводи у відповідності з ГОСТ 14202-69 з метою захисту від зовнішньої корозії та позначення роду середовищ, що транспортуються, повинні бути пофарбовані в такі кольори: трубопроводи для транспортування води - зелений; трубопроводи для транспортування пари - червоний; трубопроводи для транопортування повітря - синій; трубопроводи для транспортування газів - жовтий; трубопроводи для транспортування кислот - оранжевий; трубопроводи для транспортування лугів - фіолетовий; трубопроводи для транспортування органічних рідин - коричневий; трубопроводи для транспортування решти речовин - сірий. На поверхні трубопроводів, якими транспортуються найнебезпечніші речовини, повинні бути нанесені фарбою попереджувальні кільця: червоного кольору - для легкозаймистих та інших вибухопожежонебезпечних речовин; жовтого кольору - для отруйних та токсичних речовин.

На робочих місцях основними технічними засобами охорони праці колективного захисту є захисні та блокувальні пристрої. Захисні пристрої застосовуються для виключення впливу на робочих шкідливих і небезпечних виробничих факторів. Вони поділяються на огороджувальні, блокувальні, запобіжні, спеціальні, гальмівні, автоматичного контролю і сигналізації, дистанційного управління (ГОСТ 12.4.125-83).

Огороджувальні пристрої - це захисна перешкода між небезпечними, шкідливими факторами і людиною: кожухи, екрани, щити, козирки та бар'єри і т. д.

Вони можуть бути стаціонарними, пересувними, знімними, рухомими і нерухомими. Вимоги до огорож викладені в (ГОСТ 12.2.062-82), ССБТ.

«Обладнання виробниче. Огородження захисні ». Огорожа повинна бути забезпечене зручними ручками, скобами для зйомки, а поверхня забарвлюється у сигнальний колір із застосуванням попереджувального знаку.

Блокуванням називається сукупність методів і засобів, призначених для запобігання аварійних і травмонебезпечних ситуацій. За принципом дії вони поділяються на: механічні, електронні, електромагнітні, електричні, комбіновані та ін

Блокувальні пристрої виключають включення механізму без засобів захисту (знятий кожух).

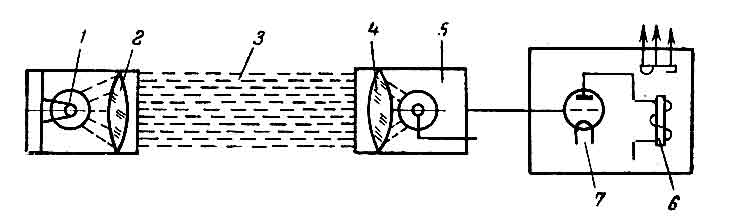

Рис. 3.1.1. Схема дії захисного блокування з застосуванням фотоелемента:

1 - джерело світла; 2, 4 - лінзи, 3 - пучок паралельних світлових променів, 5 - приймач світлових променів; 6 - контрольне реле; 7 - підсилювач.

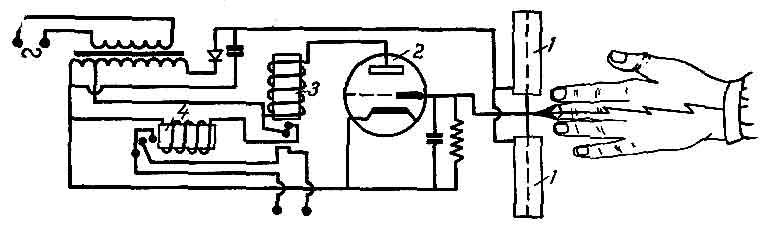

Рис. 3.1.2 Схема радіоактивної автоблокування:

1 - трубка Гейгера; 2 - тиратронах лампа, 3 - контрольне реле; 4 - аварійне реле.

Блокувальні пристрої служать засобом для розмикання магнітних датчиків при впливі на робочих і прилеглої до них території електромагнітних полів вище допустимих значень (час спрацьовування - 0,01 сек.). Блокувальні пристрої можуть спрацьовувати на замикання включення педалі, рукоятки, приводу при знаходженні людини або його частин тіла (рука, нога) в небезпечній зоні (фотоелектричний ефект).

До спеціальних пристроїв безпеки відносяться:

вловлювачі у ліфтах і підйомниках, система захисту від ураження електричним струмом, блок-замки, обмежувачі обертання або переміщення вантажу і т. д.

Запобіжні пристрої призначені для автоматичного відключення устаткування при виникненні аварійних ситуацій в працюючому обладнанні, внаслідок перевищення допустимих робочих параметрів: перевищення швидкості, тиску, температури, електричної напруги, механічних навантажень і т.д. (Запобіжні клапани, розривні мембрани плавкі вставки і т.д.).

Гальмівні пристрої призначені для уповільнення або зупинки рухомого обладнання або їх частин при виникненні небезпечних виробничих факторів (робочого, стоянкового, екстреного гальмування).

Світлова та звукова сигналізація попереджають про включення в роботу механізму, про роботу в небезпечній зоні, про досягнення граничної концентрації шкідливих речовин у робочій зоні, граничних температурах чи тиску в установках (комбіновані - светозвуковая сигналізація).

Кольори сигнальні та знаки безпеки регламентуються ГОСТ 12.4.026-76 *.

ГОСТ встановлює сигнальні кольори з наступними значеннями: червоний - "Стоп", "Заборона", "Явна небезпека"; жовтий-"Увага", "Попередження про можливу небезпеку"; зелений - "Безпека", "Дозвіл", "Шлях вільний" ; синій - "Інформація". Для посилення контрастусигнальних кольорів, а також для виконання пояснювальних написів і символічних зображень на знаках слід застосовувати ахроматичні кольори: білий-на червоному, зелений - на синьому, чорний - жовтому і білому фонах.

Червоний сигнальний колір застосовують: а) у забороняють знаки; б) для виконання написів і символів на знаках пожежної безпеки; в) для позначення відключається пристроїв машин і механізмів, в тому числі аварійних; г) для позначення внутрішніх поверхонь кожухів і корпусів, огороджувальних рухомі елементи машин і механізмів, та їх кришок, рукояток кранів аварійного скидання тиску, пожежної техніки (вогнегасників, пожежного інвентарю тощо); д) для фарбування сигнальних ламп, що вказують порушення умов безпеки;

е) для окантовки щитів білого кольору, до яких прикріплюють пожежний інструмент і вогнегасники (ширина окантовки від 30 до 100 мм).

Жовтий сигнальний колір застосовують: а) у попереджуючих знаках, б) для фарбування огорож небезпечних зон, місць складуваннябудівельних конструкцій і матеріалів, позначення елементів будівельних конструкцій, які становлять небезпеку для працюючих (низьких балок, виступів і перепадів в площині підлоги, малопомітних ступенів, пандусів , країв люків і колодязів, звуження проїздів); в) для позначення крайок огороджувальних пристроїв, не повністю закривають небезпечні місця обладнання (наприклад, огородження абразивнихкіл, зубчастих коліс, приводних ременів, ланцюгів і ін), поручнів естакад розчинних вузлів, виносних прийомних майданчиків; г) для позначення елементів будівельних машин і механізмів, обойм вантажних гаків, захоплень і майданчиків вантажопасажирських (вантажних) підйомників, бамперів і бічних поверхонь навантажувачів, візків, зовнішніх бічних стінок ковшів екскаваторів; д) для фарбування рухомих монтажних пристроїв або їх елементів вантажозахоплювальних пристосувань, рухомих частин кантувачів, траверс, рухомих частин монтажних вишок і сходів; е) для фарбування ємностей, що містять речовини з небезпечними і шкідливими властивостями (фарбу наносять смугою шириною 50-150 мм в залежності від розмірів ємкості).

Попереджувальну забарвлення об'єктів, зазначених у пунктах б, г, д, слід виконувати у вигляді похилих під кутом від 45 ° до 60 ° смуг шириною 30-200 мм жовтого і чорного кольорів при співвідношенні ширини смуг 1:1.

Зелений сигнальний колір застосовують у розпорядчих знаках, для фарбування пристроїв і засобів забезпечення безпеки, аварійних та рятувальних виходів, пунктів першої допомоги, аптечок, а також сигнальних ламп, що сповіщають про нормальному режимі роботи машин і механізмів.

Синій сигнальний колір використовують в вказівних знаках і для позначення елементів виробничо-технічної інформації (наприклад, в'їздів і виїздів на будівельному майданчику, робочих входів, місць стоянки автотранспорту, марок будівельних конструкцій в зоні складування і др.).

Сучасні умови будівельно-монтажних робіт вимагають швидкої віддачі і точної інформації про можливу виробничої небезпеки. Для цієї мети повинні застосовуватись знаки безпеки згідно з ГОСТ 12.4.026-76 *. Знаки безпеки призначені для привернення уваги працюючих до безпосередньої небезпеки, попередження про можливу небезпеку, припису та дозволу певних дій з метою забезпечення безпеки, а також для необхідної інформації. Але вони не замінюють необхідних заходів щодо безпеки праці і засобів захисту працюючих.

Знаки безпеки слід встановлювати в місцях, перебування в яких пов'язано з можливою небезпекою для працюючих, а також на виробничому обладнанні, що є джерелом такої небезпеки.

Знаки безпеки, встановлених біля в'їзду (входу) на об'єкт (ділянку), означають, що їх дія поширюється на об'єкт (ділянку) в цілому. При необхідності обмежити зону дії знаку відповідну вказівку слід приводити в пояснюючим написи, що розміщується під знаком.

Знаки безпеки повинні контрастно виділятися на навколишньому фоні і перебувати в полі зору людей, для яких вони призначені. Їх розташовують так, щоб їх було добре видно, не відволікали уваги працюючих і самі по собі не становили небезпеки. ” (номер знака 2.7. по ГОСТ 12.4.026-76* ) рекомендуется устанавливать на высоте 0,5 м от верхнего горизонтального элемента ограждения опасной зоны до нижней стороны знака через 20-25 м. Знак безопасности “Вход (проход) воспрещён” (номер знака 1.3 по ГОСТ 12.4.026-76*) рекомендуется устанавливать у входа в опасную зону на высоте 0.5 м от верхнего элемента ограждения до нижней стороны знака. Так, знак безпеки "Обережно! Працює кран!" (Номер знака 2.7. За ГОСТ 12.4.026-76 *) рекомендується встановлювати на висоті 0,5 м від верхнього горизонтального елемента огородження небезпечної зони до нижньої сторони знаку через 20-25 м. Знак безпеки "Вхід (прохід) заборонено" (номер знака 1.3 за ГОСТ 12.4.026-76 *) рекомендується встановлювати біля входу в небезпечну зону на висоті 0.5 м від верхнього елементу огорожі до нижньої сторони знака.

Місця та розташування інших знаків безпеки, їх число і варіанти розмірів встановлюються керівниками організацій. Для уточнення, обмеження або посилення дії знаків безпеки допускається застосовувати додаткові таблички прямокутної форми з пояснюючими написами або з вказівною стрілкою (голівка стрілки по ГОСТ 10807-78 *). Додаткові таблички розміщують горизонтально під знаком безпеки або вертикально праворуч від нього. Довжина додаткової таблички повинна бути не більше діаметра та довжини відповідної сторони знака безпеки.

Додаткові таблички повинні мати сигнальний колір знаку, разом з яких їх застосовують. Пояснюють написи і вказівні стрілки на них слід виконувати контрастним кольором.

Знаки безпеки бувають: забороняючі, попереджуючі, розпорядчі та вказівні.

Заборонні знаки призначені для заборони певних дій. Форма знака: коло червоного кольору з білим полем усередині, білої по контуру каймою і символічним зображенням чорного кольору на внутрішньому білому полі, перекресленим похилій смугою червоного кольору (кут нахилу 45 °, зліва зверху направо вниз). Ширина кільця червоного кольору повинна бути 0.09 - 0.1 зовнішнього діаметра, а ширина похилій червоної смуги - 0.08 зовнішнього діаметра, ширина білої облямівки по контуру знака - 0.02 зовнішнього діаметра.

Допускається застосовувати заборонні знаки з написом-, виконаної шрифтом чорного кольору. При цьому похилу червону смугу не завдають. На знаках пожежної безпеки написи, що пояснюють необхідно виконувати червоним кольором.

Попереджувальні знаки призначені для попередження працюючих про можливу небезпеку. Форма знака: рівносторонній трикутник з округленими кутами жовтого кольору, звернений вершиною вгору, з каймою чорного кольору шириною 0.05 сторони з символічним зображенням чорного кольору.

Розпорядчі знаки призначені для дозволу певних дій працюючих при виконанні конкретних вимог безпеки праці (обов'язкове застосування засобів захисту працюючих, вжиття заходів щодо забезпечення безпеки праці), вимог пожежної безпеки і для вказівок шляхів евакуації.

Форма знака: квадрат зеленого кольору з білою облямівкою по контуру завширшки 0.02 сторони квадрата і білим полем квадратної форми всередині його, сторона якого дорівнює 0.7 сторони квадрата зеленого кольору. Усередині білого квадратного поля повинні бути нанесені чорним кольором символічне зображення або пояснюючий напис. На знаках пожежної безпеки написи, що пояснюють необхідно виконувати червоним кольором.

Вказівні знаки призначені для зазначення місцезнаходження різних об'єктів і пристроїв, пунктів медичної допомоги, питних пунктів, пожежних постів, пожежних кранів, гідрантів, вогнегасників, пунктів сповіщення про пожежу, складів, майстерень. Форма знака: синій прямокутник, окантований білою облямівкою по контуру, шириною 0.02 меншої сторони прямокутника з білим квадратом з боку, що дорівнює 0.7 меншої сторони прямокутника. Усередині білого квадрата повинні бути нанесені символічне зображення або пояснюючий напис чорного кольору, за винятком символів і пояснюють написів пожежної безпеки, які необхідно виконувати червоним кольором.

Вантажно-розвантажувальні роботи і транспортування є дуже травмонебезпечними роботами. Так, згідно зі статистичними даними 70% нещасних випадків зі смертельним результатом відбувається через падіння піднімається або переміщуваного вантажу, 18% з-за поразки електричним струмом, перекидання вантажів, вантажопідіймальних машин, падіння робітників з висоти і т.д.

Основними причинами травматизму, при цьому є: неправильна організація робіт, низька підготовка обслуговуючого персоналу, низький контроль з боку ІТР за веденням робіт. Невідповідність застосовуваного обладнання технологічного процесу вантажно-розвантажувальних і транспортувальних робіт, використання технологічного та вантажопідйомного обладнання, що не пройшов технічний огляд і випробування, робота без засобів індивідуального захисту.

Для ведення вантажно-розвантажувальних робіт допускаються особи не молодше 18 років, які пройшли медичний огляд і цільовий інструктаж з охорони праці. При веденні розвантажувальних робіт небезпечних вантажів (токсичних речовин, кислот і лугів, вибухових речовин і т.д.) робітники проходять спеціальне навчання з обов'язковою їх атестацією.

У залежності від ступеня небезпеки вантажно-розвантажувальні роботи поділяються на чотири групи:

група - малонебезпечні (метал, лісо-і будматеріали);

група - небезпечні (з урахуванням габаритів вантажів);

група - пилять і гарячі (цемент, вапно, крейда, гіпс, асфальт, бітум);

група - небезпечні (небезпечні за рахунок можливості вибуху, пожежі, отруєння, опромінення, опіку, хвороби та інші).

55. Причини аварій систем, які працюють під тиском. Системи які реєструються та контролюються Держгірпромнаглядом охорони праці.Недотримання правил улаштування і безпечної експлуатації обладнання, що працює під тиском більше атмосферного, призводить до вибуху, а відтак і до руйнування обладнання, будівель і до травматизму. Основними причинами більшості аварій і несправностей обладнання є недостатня кваліфікація персоналу, порушення експлуатаційним персоналом правил технічної експлуатації, правил техніки безпеки і виробничих інструкцій, низька трудова і технологічна дисципліна, погана якість ремонтних робіт. Практика показує, що багато аварій і несправностей носять ідентичний характер або є повторними, що свідчить про недостатню роботу щодо боротьби з аваріями. Для запобігання таким явищам необхідно, щоб кожна аварія, несправність або брак у роботі обладнання ретельно розслідувались і вивчались експлуатаційним персоналом з метою своєчасного їх усунення. Причиною багатьох аварій з тяжкими наслідками є переповнення або упускання води в паровому котлі. При значному переповненні вода разом з паром потрапляє в паропровід на великій швидкості, що стає причиною виникнення гідравлічних ударів такої сили, яка призводить до розриву паропровода. Тривалість вибуху обладнання становить десяті долі секунди, тому потужність під час вибуху досягяє величезної сили. Вибух посудини під тиском — це таке руйнування її стінок, при якому внутрішній тиск миттєво знижується до атмосферного. Перегріта (понад 100 °С) вода має величезний запас енергії. При миттєвому падінні тиску вона раптово перетворюється на пару, збільшуючись в об'ємі приблизно в 1700 разів. Це явище носить назву адіабатичного розширення (вибуху). Основні причини вибухів посудин, що працюють під тиском, різноманітні, але в загальному вигляді їх можна звести до таких: підвищення тиску вище за допустиме, механічна або хімічна дія, дефекти виготовлення, порушення технологічного режиму і правил експлуатації, несправність приладів і арматури, корозія металу. Вибух посудин під тиском супроводжується великими руйнівними наслідками. Найнебезпечнішими є вибухи парових котлів. Причиною вибухів котлів є перенапруження металу. Метал посудин, що працюють під тиском вище атмосферного, постійно знаходиться під дією високих температур і тиску. Внаслідок цього у металі відбуваються пластичні деформації. Тому міцність металу знижується, збільшується відносне подовження стінок посудин і зменшується поперечний переріз стінок котла. При дії великих напружень з підвищенням температури в металі розвивається явище повзучості. Корозія металу буває двох типів: загальна, при якій вся поверхня металу руйнується з однаковою швидкістю, і місцева, яка активно розвивається в місцях клепки внаслідок порушення структури металу. Механічний розрив стінок котла виникає тоді, коли у посудині недостатня кількість води. Коли за недоглядом у котлі падає рівень води, тоді теплота, що розрахована на її нагрівання і випаровування, не відводиться, а перегріває стінки котла. Внаслідок явища повзучості металу стінки котла випинаються, потоншуються до утворення тріщин, з появою яких котли розриваються. До появи тріщин причиною аварії може стати подача води у такий перегрітий котел. У цьому випадку, при появі на котлі випучин, треба перекрити подачу теплоти і випустити пар, а не подавати в нього воду. Перекачка або упускання води в котлі відбувається в основному внаслідок халатного відношення до обов'язків або недостатньої кваліфікації обслуговуючого персоналу. Досвід експлуатації парових котлів показує, що несправності і аварії бувають внаслідок порушення водного режиму (наприклад, незадовільне хімводоочищення, неправильний режим фосфотування та ін.). Усе це призводить до утворення на внутрішніх стінках накипу. Накип небезпечний для котла, як з фізичної, так і з хімічної точки зору. Статистичні дані свідчать, що на кожні 100 аварій, які пов'язані з порушенням водного режиму, 83 виникають внаслідок відкладання накипу і шлаку, 17 — внаслідок корозії металу. Накип і шлам характеризується низьким коефіцієнтом теплопровідності, що призводить до недопустимого підвищення температури стінок, в результаті чого міцність металу різко падає і елементи котла руйнуються. Причиною несправності обладнання під тиском може бути потрапляння сторонніх предметів (піску, бруду, та ін.) під час монтажу або капітального ремонту, що веде до порушення циркуляції. Несправності труб виникають також і з інших причин, наприклад, внаслідок зносу їх летючими речовинами при спалюванні багатозольно- го палива або агресивності котельної води, а також низької якості металу або його зварювання. Вибухи і спалахи палива часто є причиною пошкодження котельних установок. Вони переважно відбуваються внаслідок недотримання" правил роботи на пилоподібному, рідкому та газоподібному паливі. Пошкодження барабанів котла є найбільш небезпечним, тому що може призвести до великих аварій — вибухів. Вибухи котлів відбуваються також внаслідок міжкристалічної корозії. Це дуже небезпечний вид корозії. Міжкристалічна корозія починає розвиватися в місцях, не доступних для огляду — в заклепочних і завальцьованих з'єднаннях барабанів. Тому при зовнішніх оглядах цих з'єднань тріщини важко виявити. При сильному розвитку вони призводять до вибуху котла. Для спостереження за правильною роботою та безпечною експлуатацією котли обладнують арматурою, контрольно-вимірювальними приладами та приладами безпеки. Контрольно-вимірювальні прилади слугують для систематичного контролю відповідності основних параметрів котла (тиск, температура та ін.) номінальним, а також для вимірювання кількості отриманої пари, витрати води, палива, повітря та ін. За показниками цих приладів визначають режим роботи котла. Тому всі контрольно-вимірювальні прилади мають бути встановлені на видному місці, зручному для спостереження за їх показниками. Усі контрольно-вимірювальні прилади умовно поділяються на дві основні категорії: показуючі та реєструючі. Показуючі застосовують тоді, коли допускаються періодичні записи режиму роботи котла. Реєструючі самописні прилади застосовують, коли необхідно знати параметри роботи агрегату постійно або за будь-який проміжок часу. На щитку управління котла переважно встановлюються всі як показуючі так і реєструючі контрольно-вимірювальні прилади. За допомогою цих приладів здійснюється спостереження (і контроль) за такими величинами і параметрами:температурою і тиском перегрітої пари на виході;• тиском пари в котлі;• тиском і температурою води, що живить котел;• розрідженням в топці котла і перед димосмоком;• температурою і тиском повітря до і після повітропідігрівання;• рівнем води в котлі;• кількістю пари, що виробляє котел;• кількістю води, яка надходить в котел;• вмістом С02 і H2 в димових газах. Для вимірювання тиску використовуються манометри різної конструкції, що можуть вимірювати надлишковий тиск у дуже широких межах — від десятих долей до тисяч кг/см2. За шкалою манометра, яка градуйована в одиницях тиску (кг/ см2), судять про величину тиску. Манометр на котлі встановлюється так, щоб його покажчик було добре видно обслуговуючому персоналу. Циферблат манометра має знаходитися у вертикальній площині або з нахилом вперед до 30°. На циферблаті манометра має бути нанесена червона риска по тиску, який відповідає вищому допустимому робочому тиску для даного котла. Для вимірювання температури використовуються термометри. Простішими з них є рідинні ртутні термометри. Для дистанційного вимірювання високих температур перегрітої пари і димових газів використовуються термопари. Для регулювання теплових процесів вводиться автоматичне управління котельним агрегатом. Сутність усякого регулювання полягає у підтримуванні заданих кількісних і якісних показників виробничих процесів. Так, якщо споживання пари збільшиться або зменшиться, то щоб уникнути пониження або підвищення тиску зверх нормального, одночасно має бути збільшений або зменшений її виробіток. Автоматикою безпеки передбачається автоматичне відключення подачі газу до пальників у випадку ненормальної роботи окремих пристроїв котла.Основними деталями автоматики безпеки є запобіжні клапани. Запобіжні клапани автоматично спрацьовують, якщо тиск у котлі підвищується до відповідного значення. За принципом дії запобіжні клапани бувають важільно-вантажні, важільно-пружинні та пружинні, за конструктивним виконанням — відкритими або закритими. Вони встановлюються на котлі спарено або поодиноко. Запобіжні клапани забезпечуються пристроями, які захищають обслуговуючий персонал від опіків, коли спрацює клапан або перевіряється їх дія. Крім цього, запобіжні клапани мають сигнальні пристрої у вигляді свистка, щоб при виході пари з котла на робочому місці подавався сигнал. За допомогою автоматики передбачено спеціальні пускові прилади, що забезпечують безпечне розпалювання котлів. Пускові прилади автоматики безпеки допускають подачу газу в газопровід перед робочими пальниками тільки при наявності в топці полум'я запалювального пальника і при умові, що крани перед робочими пальниками і на скиді в атмосферу закриті. Автоматика безпеки здійснює контроль за процесом горіння і нагрівання води у котлі. У випадку порушення нормальної роботи котла і його параметрів, контролюючі прилади діють на запобіжну систему і відключають подачу газу до котла. Перед пуском котла в роботу прилади автоматики мають бути перевірені і відрегульовані за заданим режимом. До арматури котельних установок належать водовказівні прилади, за допомогою яких контролюється рівень води у котлі. Водовказівні прилади діють за законом рівності рівнів рідин в сполучених посудинах. Водовказівні прилади безпосередньо приєднуються до котла за допомогою верхньої і нижньої труб, включених в паровий і водяний простір.

56. Посудини, що працюють під тиском-це герметично закриті ємності, призначені для хімічних і теплових процесів, а також для зберігання і перевезення стиснених, зріджених і газів і рідин, які знаходяться під надлишковим тиском. Правила, які визначають вимоги безпеки до оснащення, виготовлення, монтажу, ремонту та експлуатації посудин, що працюють під тиском, поширюються на: -Посудини, що працюють під тиском понад 0,07 МПа (0,7 кгс/см2) без урахування гідростатичного тиску; -Цистерни та бочки для перевезення зріджених газів тиск пари яких при температурі до 500С перевищує 0,07 МПа; -Посудини, що працюють під тиском води з температурою вище 1150С, і судини під тиском інших рідин з температурою вище точки кипіння при тиску 0,07 МПа; Правила не поширюються на: -Прилади парового і водяного опалення; -Судини та балони місткістю менше ніж 25 л, в яких добуток ємності в літрах на робочий тиск в атмосферах не перевищує 200; -Частини машин, які не представляють собою самостійних посудин; судини з неметалічних матеріалів; -Трубниие печі незалежно від діаметра труб; -Судини, які складаються з труб з внутрішнім діаметром не більше ніж 150 мм; -Повітряні резервуари гальмового обладнання транспортних засобів; -Посудини, що працюють під тиском води з температурою не вище 1150С, і судини під тиском інших рідин з температурою не вище точки кипіння при тиску 0,07 МПа; -Судини спеціального призначення військового відомства. Кожна посудина, виготовлений за проектом, поставляється заводом-виробником замовнику з паспортом та інструкцією щодо її монтажу та безпечної експлуатації. Всі посудини, що працюють під тиском, повинні виготовлятися за технологією, яка забезпечує високу герметичність і міцність зварних швів. Зварні з'єднання контролюються ультразвукової дефектоскопії і просвічуванням рентгенівським або гамма-променями. Дозвіл на експлуатацію посудин, які не підлягають реєстрації в органах Держгірпромнагляду, видає особа, призначена наказом по підприємству для нагляду за судинами, на підставі результатів їх технічного огляду.