- •Раздел I.

- •Раздел II. Эксплуатационные свойства механического оборудования Основные понятия о качественных показателях оборудования

- •Технико-экономические показатели

- •Раздел III. Теоретические основы эксплуатации и ремонта оборудования и комплексов Основные понятия

- •Трение в составных частях машин и оборудования

- •Классификация видов изнашивания

- •Факторы, влияющие на характер и интенсивность изнашивания деталей

- •Закономерности изнашивания элементов механического оборудования

- •Раздел IV. Организация и технология технического обслуживания и ремонта оборудования.

- •Планирование работ по техническому обслуживанию и ремонту оборудования

- •Внешний уход за оборудованием

- •Крепежные работы

- •Контрольно-регулировочные работы

- •Меры безопасности при проведении работ по техническому обслуживанию

- •Виды смазочных материалов

- •Смазочные масла

- •Пластические смазочные материалы

- •Раздел V техническая диагностика механического оборудования.

- •Виды технического диагностирования

- •Диагностические параметры

- •Методы и средства технического диагностирования

- •Служба технической диагностики

- •Раздел VI. Смазка оборудования.

- •Виды смазочных материалов

- •Выбор смазочных материалов

- •Раздел VII. Технология ремонта оборудования

- •Методы ремонта

- •Организация труда при ремонте

- •Сетевое планирование при организации ремонта оборудования

- •Разборка оборудования.

- •Контроль и сортировка деталей.

- •Комплектование и пригонка деталей.

- •Балансировка деталей.

- •Сборка составных частей.

- •Механизация сборочных работ.

- •Испытание агрегатов и машин после ремонта.

- •Раздел VIII ремонт деталей машин

- •Восстановление и ремонт деталей способами механической и слесарней обработки: путем замены части детали, путем повертывания, постановки дополнительных (добавочных) деталей.

- •Ремонт деталей способом пластической деформации (давлением): раздача, осадка, вдавливание, правка, накатка.

- •Ремонт деталей полимерными материалами, заделка трещин и пробоин.

- •Технология нанесения синтетических материалов.

- •Ремонт деталей машин сваркой и наплавкой, общие понятия о ремонте деталей электросваркой и наплавкой.

- •Ремонт деталей газовой сваркой и наплавкой.

- •Ремонт чугунных деталей сваркой и наплавкой.

- •Ремонт деталей машин механизированными способами сварки и наплавки под флюсом, в среде защитных газов.

- •Р ис.60.График зависимости оптимальной скорости перемещения дуги при наплавке тел вращения по винтовой линии от диаметра наплавляемого изделия

- •Ремонт деталей способом вибродуговой наплавки.

- •Ремонт деталей машин методом наращивания поверхности металлизацией, электролитическим наращиванием.

- •Pиc. 67. Зависимость скорости осаждения от величины катодно-анодного отношения

- •Ремонт типовых деталей машин: валов, осей, подшипников скольжения, зубчатых колес, восстановление зубьев и посадочных мест зубчатых колес и шестерен, ремонт шкивов, муфт, цепных передач.

- •Охрана труда при ремонте деталей машин.

- •Методы повышения износостойкости деталей оборудования. Упрочнение пластическим деформированием: дробеструйная обработка деталей, обкатка деталей стальными и шариками, наклеп.

- •Покрытие (наплавка) поверхностей трения износостойкости материалами – твердыми сплавами.

- •Раздел IX методы повышения изностостойкости деталей оборудования

- •Наплавка поверхностей трения твердыми сплавами

- •Раздел X особенности ремонта и монтажа оборудования предприятий для производства строительных материалов

- •Ремонт щековых дробилок

- •Ремонт молотковых дробилок

- •Ремонт шаровых мельниц

- •Ремонт оборудования для производства вяжущих материалов и керамических изделий Ремонт виброплощадок

- •Ремонт листоформовочных машин

- •Ремонт вращающихся цементных печей р ис. 92. Вращающаяся цементная печь: 1 — корпус; 2 — бандажи; 3 — привод; 4 — контрольные станции; 5 — опорные станции (опорные ролики); б — цепная зона

- •Раздел XI основы проектирования ремонтных предприятий

- •Типы ремонтно-механических предприятий

- •Порядок и стадии проектирования ремонтных предприятий

- •Расчет основных цехов и участков Определение производственной программы ремонтного предприятия

- •Режимы работы и годовые фонды времени

- •Расчет количества оборудования рабочих постов

- •Определение численности производственных рабочих и обслуживающего персонала

- •Расчет площадей производственных участков

- •Компоновка цехов и генеральный план предприятия Состав цехов и участков предприятий

- •Компоновка участков производственного корпуса

- •Генеральный план ремонтно-механических предприятий

- •Технологическая планировка производственных участков

- •Выбор типа внутризаводского транспорта

- •Технико-экономические показатели ремонтных предприятий

- •Энергетические и санитарные требования Требования к электроснабжению

- •Санитарные требования

- •Теплоснабжение

- •Расчет потребности в сжатом воздухе

Компоновка участков производственного корпуса

Зная суммарную площадь ремонтного предприятия и площади участков и выбрав габариты производственных зданий, сетку колонн, ширину пролета и высоту пролетов приступают к компоновке производственных участков каждого корпуса. Для этого вычерчивают схематический план предприятия, в котором в соответствии с проведенным расчетом выделяют площади цехов и отделений. Грузопоток машин, сборочных единиц и деталей должен, по возможности, совпадать с направлением производственного процесса. Для этого необходимо выяснить, какие детали и в какой последовательности движутся по цехам и отделениям, и определить их массу. С этой целью составляют таблицу, в которую заносят этапы производственного процесса, связанные с транспортировкой, массу деталей, участвующих в каждом этапе, и наименование помещений или отделений, в которых протекают этапы производственного процесса. Для облегчения выполнения компоновки по данным таблицы строят схему грузопотока. При составлении вариантов компоновок цехов и отделений нужно стремиться к тому, чтобы, по возможности, не было обратных потоков грузов.

График грузопотока помогает правильно скомпоновать цехи и отделения ремонтного предприятия и выявить участки, где должны применяться соответствующие транспортные устройства.

Технологическую компоновку необходимо производить в нижеследующем порядке.

1. Намечают схему производственного потока.

Расчетную площадь производственного корпуса, состоящую из суммы площадей цехов и отделений, увеличивают на 10—15 % с учетом межцеховых проходов.

По общей площади определяют габаритные размеры корпуса, сообразуясь с конфигурацией участка, сеткой колонн и длиной поточных линий разборки и сборки машин.

Определив габаритные размеры основного производственного здания, размещают в пролетах корпуса цехи и помещения так, чтобы избежать излишних грузопотоков.

Тепловые цехи рекомендуется располагать группой в одном из пролетов корпуса и отделять огнестойкими стенами от других цехов. Испытательную станцию следует размещать в одном из крайних пролетов корпуса недалеко от сборочного цеха и рядом с моторным участком. Разборочно-моечное отделение должно быть изолировано от основного производства и располагаться в одном из крайних пролетов или в отдельно стоящем здании. Комплектовочное отделение со складом должно размещаться непосредственно у сборочных участков основного производства и иметь по соседству склад запасных частей и материалов.

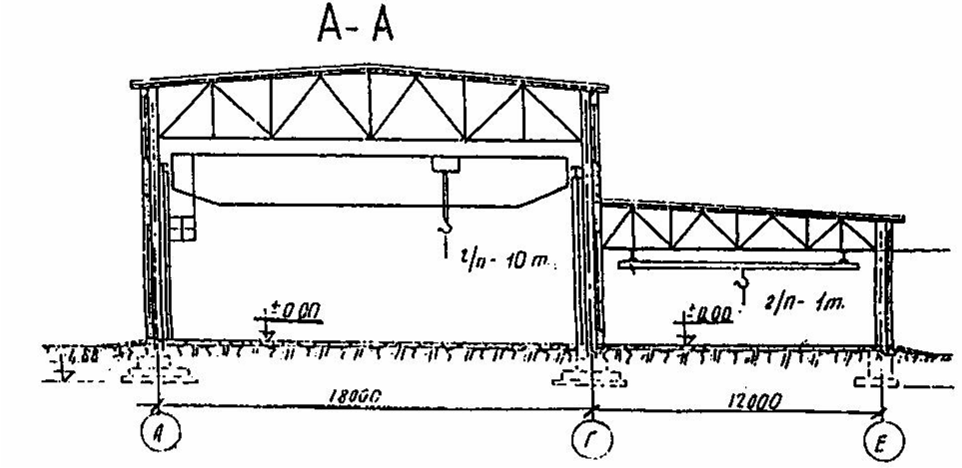

Для удешевления строительства, сокращения протяженности межцехового транспорта и обеспечения лучших условий управления производством необходимо стремиться к максимальному объединению цехов ремонтного предприятия в одном здании. Пример компоновки производственного корпуса приведен на рис. 100.

Рис.100. Компоновка производственного корпуса: I — сварочное и кузнечно-термическое отделение; II — механический цех; III — склад запчастей; IV — инструментально-раздаточная кладовая; V — промежуточная кладовая; VI — электроотделение; VII — конторские помещения; VIII — бытовые помещения; IX — разборочно-сборочный цех