- •Содержание

- •Введение

- •1 Вехи истории

- •2 Основные задачи Воткинской гэс

- •3 Технико-экономические показатели Воткинской гэс

- •4 Характеристика основного энергетического оборудования

- •4.1 Турбина

- •4.2 Генератор

- •4.3 Трансформаторы

- •4.4 Линии электропередач

- •5 Масляное хозяйство Воткинской гэс

- •5.1 Краткое описание помещений и оборудования маслохозяйства

- •5.2 Чистка масла от воды и механических примесей

- •5.3 Регенерация отработанных энергетических масел

5.2 Чистка масла от воды и механических примесей

Продукты, ухудшающие исходные свойства масла, могут быть растворенными и нерастворенными в нем. Механической очисткой можно удалить из масла продукты, находящиеся в нем в нерастворенном состоянии, такие как вода, шлам, уголь и другие механические примеси.

Наиболее опасной примесью в масле является вода, ее присутствие в количестве 0,005% может снизить пробивное напряжение до недопустимой величины, т.е. не более 20,0.

Вода в масле может находиться в виде осадка, эмульсии или растворенной.

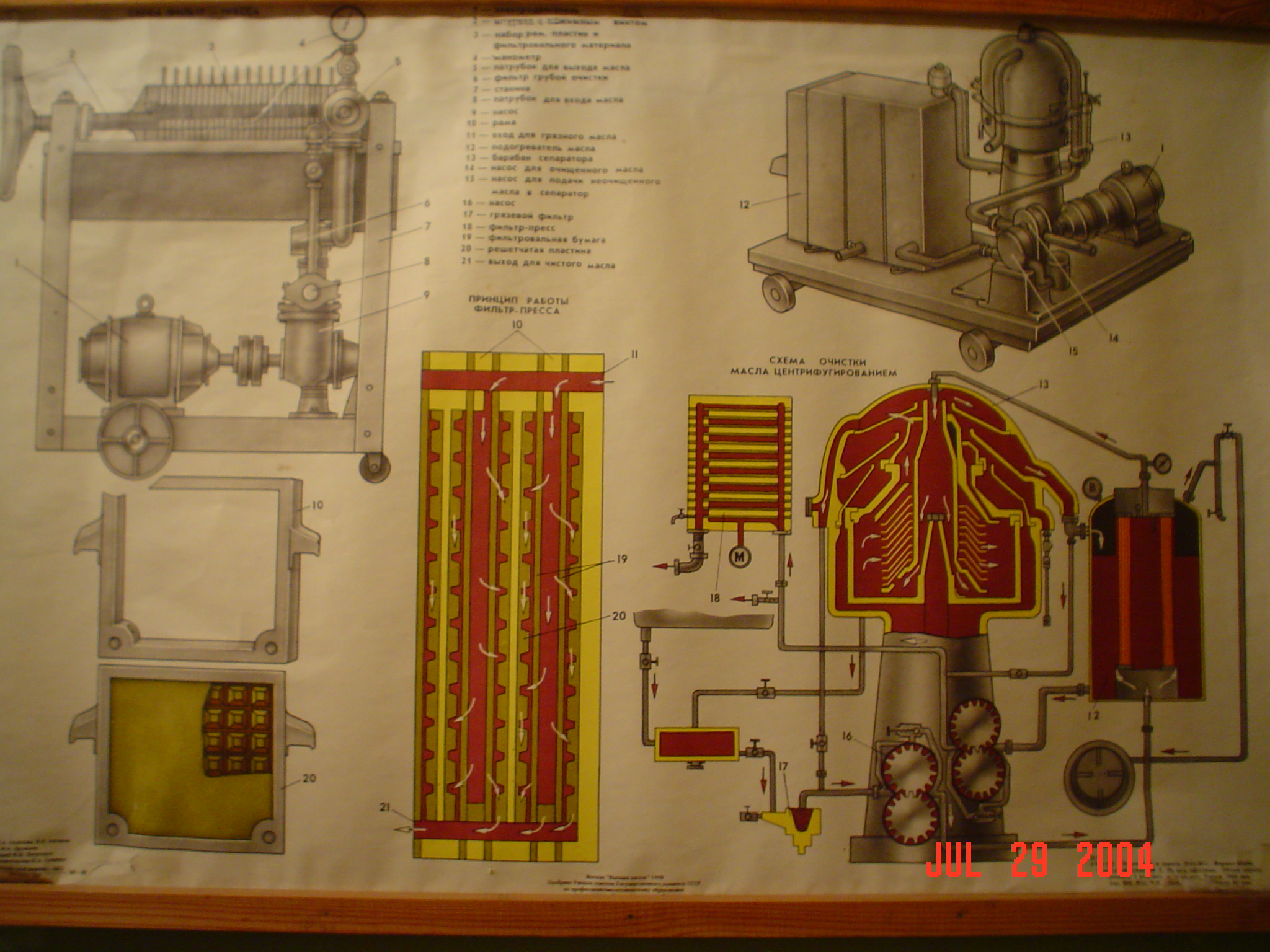

Для удаления влаги из масел и механические примесей используют сепараторы и фильтпрессы.

Рисунок 4 – Фильтпресс и центрифуга

Существенное значение имеет правильный выбор температурного режима и способа очистки масла. С повышением температуры масла взвешенная в нем влага выделяется легче и производительность сепаратора повышается, но при этом возрастает растворимость влаги в масле. Нагрев масла следует производить в пределах температур 40-60ºС.

Для очистки от угля рекомендуется применять фильтрпрессы.

При очистке масла от шлама относительно лучшие результаты дает сепаратор с барабаном кларификатором.

При применении одного бака очищенное масло смешивается с неочищенным и длительность процесса очистки возрастает. При очистке масла целесообразно применять два бака. Во второй поступает только очищенное масло. Необходимо, чтобы очистка масла производилась за 1-2 цикла. При большом числе циклов очистки необходим многократный подогрев масла, что может ухудшить его стабильность.

Очистка масла в сепараторах основана на действии центробежной силы, развиваемой в их барабанах. В зависимости от характера загрязнения масло можно очищать одним и тем же сепаратором по способу кларификации и пурификации.

Способ очистки барабаном-пурификатором производится в случае очень сильного обводнения масла. С использованием клорификатора способ очистки применяется для отделения масла от мех.примесей, шлама, угля и воды в небольшом количестве.

Продукты очистки собираются в грязевике барабана.

Сборка барабана пурификатора производится в основном так же, как и сборка барабана-кларификатора. Отличие заключается в том, что на распределительную крестовину прежде всего надевают нижнюю тарелку с отверстиями, после чего сборку производят также, как и сборку барабана-кларификатора.

Для работы фильтрпресса используют фильтровальную бумагу или картон. Перед работой бумага просушивается. Смена бумаги производится 1 раз в смену.

В процессе сушки масла следует периодически отбирать пробы для определения электрической прочности масла (трансформаторное) и содержания воды в масле. Необходимо периодически очищать грязевик барабана и сетку всасывающего насоса сепаратора.

Один раз в смену проверять наличие масла в ванне червячного редуктора и по мере надобности доливать масло.

После окончания сушки отбирают пробу масла для определения его электрической прочности и для физико-химического анализа.

5.3 Регенерация отработанных энергетических масел

Основными признаками старения масла является повышение органической кислотности (кислотного числа), появление низкомолекулярных водорастворимых кислот (реакция водной вытяжки) и образование шлама. Для возможности дальнейшего использования масла производят его регенерацию.

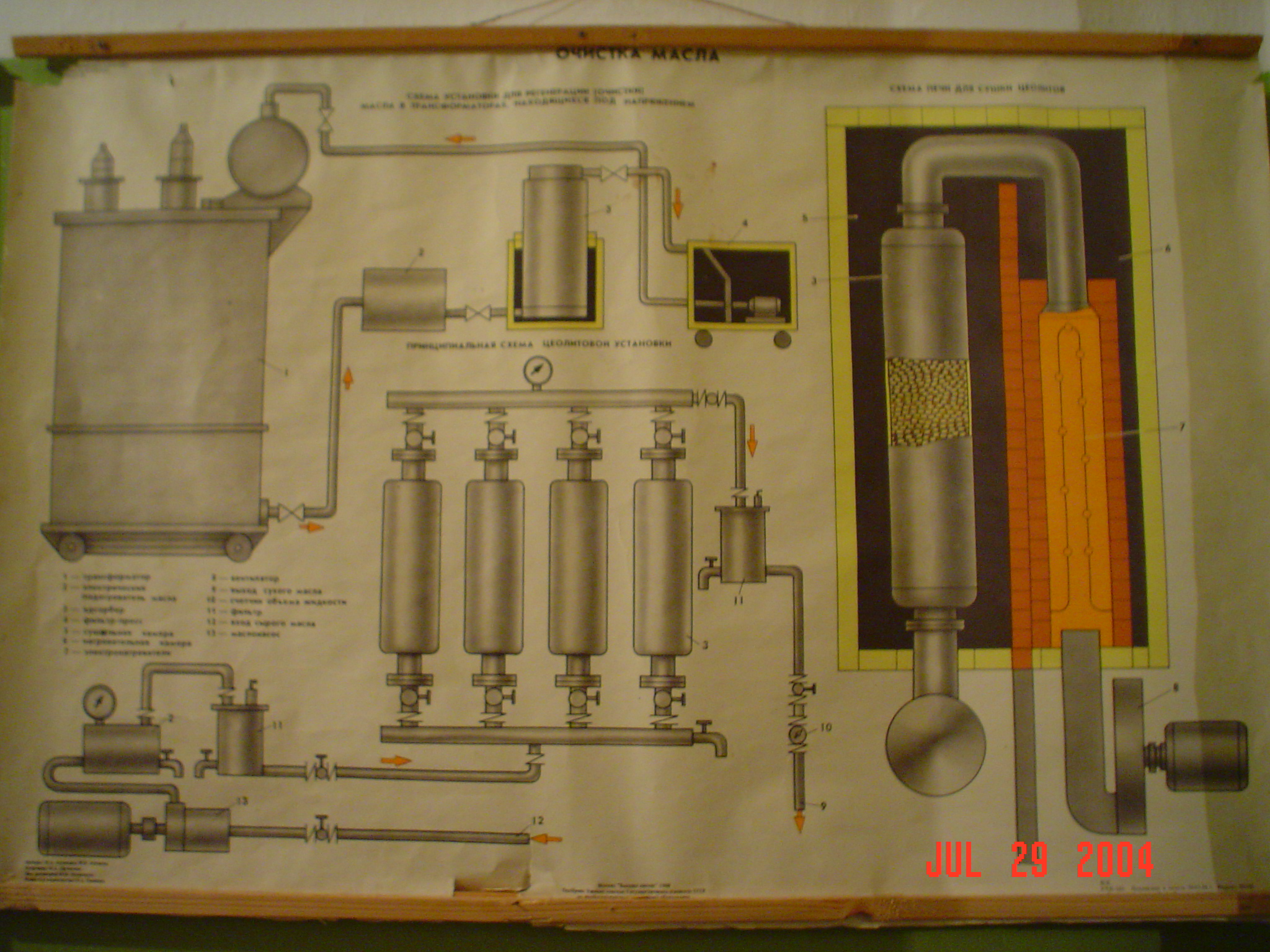

Рисунок 5 – Схема установки для регенерации масла в трансформаторах, находящихся под напряжением

Регенерация (восстановление) заключается в удалении из отработанного масла продуктов окисления тем или иным способом. Для восстановления отработанных масел на Воткинской ГЭС применяются следующие методы регенерации:

регенерация водным раствором тринатрийфосфата;

отделивающей землей;

регенерация масел силикагелем, активированным газообразным аммиаком;

регенерация масла водным раствором тринатрийфосфата;

регенерация масла тринатрийфосфатом применяется при наличии в масле повышенной кислотности и высоком содержании водорастворимых кислот;

технология регенерации масла устанавливается в химической лаборатории, для этого определяется кислотное число масла и наличие водорастворимых кислот;

отработанное масло обрабатывается 5-10%-ным водным раствором тринатрийфосфата, причем количество раствора устанавливают в зависимости от кислотного числа.

Регенерация масла производится в баке №12 емкость 15 м³. На дне бака расположен трубопровод с мелкими отверстиями для подачи воздуха и подведен водопровод – горячей воды. Слив отработавшего щелочного раствора производится через аварийную задвижку № 12 в аварийную емкость.

Порядок проведения регенерации следующий:

через нижний люк бака №12 загружается размельченный тринатрийфосфат и растворяется в горячей воде при температуре не ниже 40ºС, заливается регенерируемое масло. Перемешивание масла с водным щелочным раствором производится сжатым воздухом, т.е. в масло через отверстия металлических трубок, установленных на дне бака, подается воздух из компрессорной с таким расчетом, чтобы перемешивание шло снизу вверх;

перемешивание производится 1-2 часа в зависимости от объема масла, пока масло не примет смесь эмульсии;

отстой масла производится 1-2 суток;

нижний отстоявшийся слой водно-щелочного раствора слить. Слив производят до появления в сливной трубе масла;

после регенерации отбирается проба масла для определения реакции водной вытяжки. Если реакция водной вытяжки по фенолфталмин будет щелочной, то масло следует дополнительно промыть водой.

Регенерированное масло подвергается сепарации, вначале методом пурификации, т.е. отгоняют большое количество водного раствора. Затем, когда в масле останутся следы воды, сепарируют методом кларификации и фильтруют через фильтрпресс с подогревом масла до температуры 50-60ºС. Чистка масла производится до тех пор, пока диэлектрическая прочность не достигнет 60 кВ.

Обработка масла отбеливающей землей, необходимой для регенерации масла любой степени старения:

отбеливающая земля перед регенерацией должна иметь влажность не более 10%. Сушиться при температуре 120-200ºС;

расход отбеливающей земли зависит от ее активности, от степени просушки земли, рода масла и степени его окисления;

перед регенерацией масло должно быть должно быть очищено от воды, механических примесей и произведен химический анализ;

процесс обработки масла землей производится в баке №8 емкостью – 5 м³;

перед засыпкой отбеливающей землей, масло нагревается до температуры 60ºС;

определенное количество земли 1-10% постепенно вводится в масло через верхний люк бака, количество отбеливающей земли определяется предварительной лабораторной пробой в химической лаборатории, при непрерывном перемешивании воздухом (2-5атм.) от компрессорной. После всей засыпки земли перемешивать масло продолжают 1-2 часа. После перемешивания масло оставляют отстаиваться на 1-2 суток с тем, чтобы земля успела осесть, после чего отстоявшееся масло пропускают через фильтр-пресс. Фильтрование производят через бельтинг, фильтровальную бумагу в бак №4 для последующей очистки, а отработанную отбеливающую землю через нижний люк выбрасывают с очисткой конуса бака в контейнер-тележку.

Регенерация масла при помощи силикагеля применяется для масла, кислотное число которого не превышает 0,15 мг КОН на 1г. масла. Для повышения эффективности силикагеля применяется насыщение его аммиаком.

Регенерация масла силикагелем, насыщенного аммиаком, производится в двух адсорберах, соединенными последовательно (емкость каждого адсорбера 250,0 кг силикагеля марки ПСП).

Перед засыпкой в адсорберы, силикагель просеивают и просушивают при температуре 200-250ºС в течении суток, до содержания остаточной влаги – 0,5%. Силикагель в первом (по ходу поступления масла) адсорбере насыщается аммиаком, второй адсорбер заполняется просушенным силикагелем.

Насыщение силикагеля аммиаком производится в следующей последовательности:

баллон с аммиаком присоединяют через гибкий шланг к нижнему вентилю первого адсорбера и взвешивают динамометром;

открывают воздушный кран на крышке адсорбера;

открывают (постепенно) вентиль баллона с аммиаком и пропускают аммиак до появления его запаха на выходе из адсорбера. При появлении запаха воздушный кран закрывают. Давление насыщения 0,3 кг/см².

Продолжительность насыщения в минутах, количество подаваемого аммиака в кг, устанавливается химической лабораторией в зависимости от кислотного числа в мг КОН на 1г. (масла, водорастворимых кислот и влажности силикагеля).

После насыщения закрывают вентиль на баллоне, затем на адсорбере и отсоединяют баллон от адсорбера. Масло, поступающее на регенерацию, должно быть подогрето до температуры 50ºС.

После первого цикла пропуска масла через силикагель производится химический анализ масла, если кислотное число с мг КОН на 1г масла и водорастворимые кислоты не уменьшаются, производится повторное насыщение силикагеля аммиаком и масло пропускается по второму циклу.

Таким образом, может осуществляться 2-3-кратное повторение пропуска масла через силикагель с подпиткой аммиака. Если повторное 2-3-кратное насыщение будет неэффективным, то необходимо заменить силикагель.

1953 г. |

Разработка проектного задания институтом Гидроэнергопроект. |

19.12.62 |

Пуск г/а № 7 |

1956 г. |

Разработка технического проекта Ленинградским отделением Всесоюзного ордена Ленина проектно-изыскательского и научно-исследовательского института “Гидропроект “ им. С.Я.Жука. |

28.04.63 |

Пуск г/а № 8 |

05.09.56 |

Воткинское строительно-монтажное управление КамГЭСстроя реорганизовано в Воткинскгэсстрой. |

30.06.63 |

Пуск г/а № 9 |

06,1957 |

Начато возведение земляных перемычек котлована 1ой очереди |

27.09.63 |

Пуск г/а № 10 |

05.09.57 |

Уложен 1ый кубометр бетона. |

20.12.63 |

Пуск г/а № 1 |

28.09.61 |

Затоплен котлован строящейся ГЭС. |

Июнь 1964 |

Впервые водохранилище заполнено до проектной отметки 79,0 м. |

06.10.61 |

Перекрытие реки Кама. |

Июль 1966 |

Воткинская ГЭС принята в промышленную эксплуатацию. |

20.12.61 |

Заполнение водохранилища до отметки 78,0 м. Пуск гидроагрегата № 2 на холостые обороты. |

1966 г. |

Ввод автооператора на базе ЭВМ УМ-1НХ. |

23.12.61 |

Включение в сеть г/а № 2. |

1969 г. |

Введена система регулирования напряжения на шинах 110,220,500 кВ на базе серийной ЭВМ УМ-1НХ. |

27.12.61 |

Включение в сеть г/а № 3. |

1971 г. |

Введена система противоаварийной автоматики Уральского кольца 500 кВ. |

29.03.62 |

Пуск г/а № 4 |

1975 г. |

Введена АСУ ТП на базе АСВТ М-6000. |

02.07.62 |

Пуск г/а № 5 |

01.11.86 |

Воткинская ГЭС окупила затраты на строительство. |

29.10.62 |

Пуск г/а № 6 |

|

|

Приложение 1. «Вехи истории»