- •Введение

- •Общие указания к выполнению лабораторных работ

- •Техника безопасности

- •Оборудование и реактивы

- •Основные термины и понятия, необходимые для освоения данной работы

- •Описание метода эксперимента

- •Проведение эксперимента

- •Обработка результатов измерений

- •Не самопроизвольная первичная кристаллизация

- •Форма кристаллов и строение слитков

- •Устройство микроскопа Levenhuk 740

- •Использование микроскопа

- •Литература

- •Основные термины и понятия, необходимые для освоения лабораторной работы

- •Состав, структура и классификация сталей

- •Металлографический анализ

- •Дефекты сварных швов

- •Микроскопическое исследование

- •Микроструктуры железоуглеродистых сплавов (схемы структур)

- •Металлографический микроскоп и микроскринер

- •Задание

- •Контрольные вопросы и задачи

- •Основные теоретические положения

- •Структурные составляющие железоуглеродистых сплавов

- •Критические точки сплавов

- •Превращение в диаграмме Fe–Fe3c

- •Последовательность образования равновесной структуры

- •Задания

- •Контрольные задания

- •Вопросы для повторения

- •Обработка результатов, их обобщение и выводы

- •Основные термины и понятия, необходимые для освоения лабораторной работы

- •Теоретические основы испытания материалов на ударную вязкость

- •Работа удара

- •Ударная вязкость

- •Размерность

- •Виртуальный лабораторный комплекс Активные клавиши

- •Маятниковый копер мк-зоа

- •Стол с испытуемыми образцами

- •Контрольные вопросы

- •Список литературы

- •Обработка результатов, их обобщение и выводы

- •Теоретические основы испытания материалов на сжатие

- •Размерность

- •Виртуальный лабораторный комплекс Активные клавиши

- •Пресс гидравлический (псу-10)

- •Контрольные вопросы:

- •Обработка результатов, их обобщение и выводы

- •Основные термины и понятия, используемые в лабораторной работе

- •Теоретические основы испытания материалов на растяжение

- •Показатели прочности

- •Показатели пластичности

- •Литература

- •Цель работы

- •Рабочее задание

- •Проведение испытания

- •Обработка результатов, их обобщение и выводы

- •Размерность

- •Порядок оформления отчёта

- •Основные термины и понятия

- •Теоретические основы испытания материалов на кручение

- •Испытательная машина км-50-1.

- •Контрольные вопросы

- •Литература

- •Цель работы

- •Рабочее задание

- •Проведение испытания

- •Обработка результатов, их обобщение и выводы

- •Порядок оформления отчёта

- •Виртуальный лабораторный комплекс Активные клавиши

- •Основные термины и понятия

- •Теоретические основы испытания материалов на изгиб

- •Контрольные вопросы

- •Оборудование и материалы

- •Порядок выполнения работы

- •Обработка результатов, их обобщение и выводы

- •Порядок оформления отчета

- •Основные термины и определения

- •Теоретические основы термической обработки сталей

- •Назначение и условия проведения основных видов термической обработки

- •Описание установок

- •Параметры процессов термической обработки

- •Контрольные вопросы

- •Контрольные задания

- •Литература

- •Задачи по разработке технологического процесса термической обработки конструкционных, инструментальных и специальных сталей и чугунов.

- •Термины основных свойств металлов

Размерность

1кгс = 9,8 Дж.

1 кгс = 9,80665 ньютонов точно 1 Н ≈ 0,10197162 кгс.

1 кгс/см2 = 0,1Мпа; 1 кгс/мм2 = 9,81 МПа

1МПа = 1000000 Па

1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Порядок оформления отчёта

Каждый студент должен оформлять отчёт индивидуально в следующей последовательности:

номер работы и ее название;

цель работы и задачи, подлежащие решению;

краткое описание используемых установок и приборов;

теоретические основы построения технологического процесса эксперимента;

описание экспериментальной части работы;

график зависимости угла закручивания от крутящего момента М;

вычисления основных механических характеристик;

выводы.

Основные термины и понятия

Брус

Закон Гука

Касательные напряжения

Крутящий момент

Моментоизмеритель

Модуль сдвига

Нормальные напряжения

Полярный момент

Пластический момент

Предел прочности

Разрушающий момент

Угол закручивания

Чистый сдвиг

Остаточные деформации

Экстензометр

Теоретические основы испытания материалов на кручение

При кручении бруса круглого поперечного сечения в плоскостях, перпендикулярных к его продольной оси, и в плоскостях совпадающей с этой осью, возникают только касательные напряжения, в плоскостях, расположенных под углом 45° к оси бруса - только нормальные напряжения (главные). Напряженное состояние во всех точках - чистый сдвиг. Нормальные и касательные напряжения по величине равны между собой, поэтому разрушение образца при кручении может произойти от сдвига или отрыва. Так как сопротивление сдвигу или отрыву у различных материалов неодинаково, разрушение образцов при испытании на кручение будет происходить различно.

Рис. 6.4. Характер разрушения образцов при кручении: А) – разрушение стального образца, вызванное сдвигом по поперечному сечению образца; Б) – разрушение чугунного образца от отрыва по винтовой поверхности с углом наклона 45° к оси образца; В) – разрушение деревянного образца, вызванное сдвигом в продольном осевом сечении.

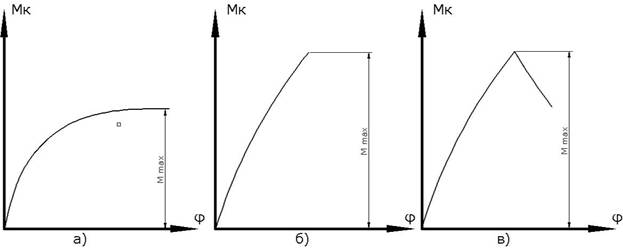

Рис. 6.5. Диаграмма кручения образцов: а - стального; б - чугунного; в – деревянного

Диаграмма зависимости угла закручивания φ от крутящего момента Мк наглядно отражает процесс деформации образца при кручении. Сначала деформация (угол закручивания) увеличивается пропорционально нагрузке (крутящему моменту) и на диаграмме – прямая (закон Гука) (рис.6.5, а); затем деформация растет значительно быстрее нагрузки, и на диаграмме появляется криволинейный участок. Диаграмма обрывается при наибольшем значении крутящего момента, соответствующего разрушению образца.

Разрушение чугунного образца происходит внезапно по наклонному сечению. Зернистый характер излома является средством разрушения от отрыва. На диаграмме кручения чугунного образца (рис.6.5, б) видно, что чугун не совсем строго подчиняется закону Гука (кривая имеет несколько выпуклый характер) и не получает при разрушении от кручения значительных остаточных деформаций.

На диаграмме кручения деревянного образца (рис.6.5, в) вначале момент возрастает пропорционально углу закручивания, затем после достижения максимальной величины начинает заметно уменьшаться вследствие образования в образце продольной трещины.