Применение ректификации для очистки и разделения металлов и соединений

Рассмотрим кратко несколько примеров того, где можно успешно применить ректификацию для разделения и очистки металлов.

Щелочные металлы не имеют соединений, которые в достаточной степени разделялись бы и очищались ректификацией. Однако для лития, натрия, калия, рубидия и цезия ввиду их легкоплавкости весьма перспективной может быть ректификация их непосредственно в виде металлов. Также успешно путем ректификации могут быть очищены от примесей ртуть, кадмий, цинк.

Для разделения циркония и гафния наиболее перспективно разделение их ректификацией в виде тетрахлоридов. Поскольку тройная точка указанных хлоридов находится при давлении выше атмосферного, их ректификацию необходимо осуществлять при повышенном давлении.

При разделении титана и ниобия методом ректификации по своим физическо-химическим свойствам могут быть использованы их высшие фториды, хлориды и бромиды. Наиболее же важное значение имеют разделение и очистка тантала и ниобия ратификацией тетрахлоридов. Проведение экспериментальных работ подтверждают эффективность этого метода.

Для

ректификационной очистки ванадия

наиболее удобным по своим физико-химическим

свойствам соединением является хлорокись

ванадии ( ).

).

Для

разделения и очистки методом ректификации

вольфрама и молибдена могли быть

использованы их некоторые хлориды и

хлорокиси ( ,

,

,

,

,

,

).

Ректификации олова может быть осуществлена

в виде его дигалогенидов и тетрахлоридов,

а также металлорганических соединений.

).

Ректификации олова может быть осуществлена

в виде его дигалогенидов и тетрахлоридов,

а также металлорганических соединений.

Процесс ректификации может быть успешно применен для предварительной или глубокой очистки соединений многих элементов, используемых в полупроводниковой технике, так как большинство этих элементов образует легколетучие галогениды с удобными для ректификации физико-химическими свойствами. Эти галогениды, как правило, являются исходными продуктами для получения указанных элементов в виде простых веществ.

Кроме хлоридов германия и кремния, может быть достигнута высокая степень очистки галлия, бора, мышьяка, сурьмы ректификацией их галогенидов и металлорганических соединений. Может также осуществить непосредственную ректификацию для очистки селена и теллура в виде простых веществ.

Понятие об азеотропной и экстрактивной ректификации

Нередко возникает проблема разложения твердых смесей, компоненты которых имеют близкую относительную летучесть или образует азеотропы. Разделить такие смеси методом обычной ректификации чрезвычайно затруднительно или вообще невозможно. Это вызвало к жизни новые методы разделения – азеотропную и экстрактивную ректификации.

Суть азеотропной и экстрактивной ректификации заключается в проведении процесса разделения в присутствии специально подобранных веществ – разделяющих агентов, изменяющих в желательном направлении относительную летучесть компонентов заданной смеси.

Проведение процессов ректификации в присутствии разделяющих агентов является общим признаком азеотропной и экстрактивной ректификации. Однако между ними существует различие.

В процессе азеотропной ректификации один или несколько компонентов заданной смеси отгоняется в виде азеотропов с разделяющим агентом. Поэтому применяемые здесь разделяющие агенты обязательно должны образовывать легколетучие азеотропы с радеющими компонентами. При этом разделяющий агент выводится из ректификационной системы в составе азеотропов в виде дистиллята.

В процессе же экстрактивной ректификации применяют обычно разделяющие агенты со значительно меньшей относительной летучестью, чем у компонентов заданной смеси. Такой агент как бы экстрагирует часть этих компонентов и выводит их из системы вместе с ними в составе кубовой жидкости. В процессе экстрактивной ректификации образование азеотропов разделяющих агентов с отгоняемыми агентами не только необязательно, но и нежелательно.

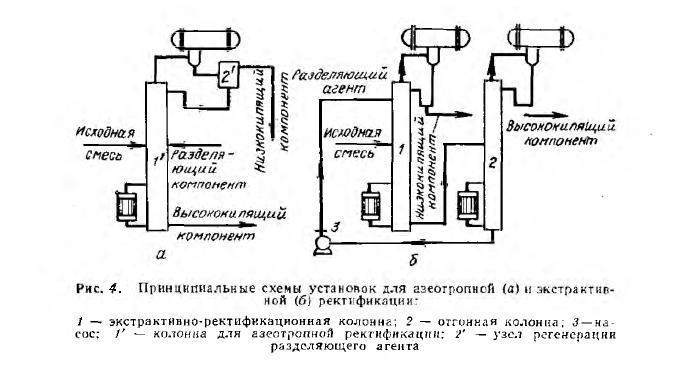

На рис. 4 приведена установка для проведения процесса азеотропной ректификации. Исходная смесь и разделяющий агент подаются в ректификационную колонну (1’) из которой в качестве дистиллята отбираются азеотропные смеси разделяющего агента с отгоняемыми компонентами. Кубовая жидкость, являющаяся одним из продуктов разделения, может быть получена с минимальным содержанием разделяющего агента. Дистиллят направляется в узел регенерации (2’), где в чистом виде выделяются компоненты исходной смеси, отогнанные в колонне 1’. Специфика регенерации разделяющегося агента в процессе азеотропной ректификации заключается в том, что низкокипящий компонент должен выделяться из азеотропной смеси, что можно сделать, например, путем экстракции.

Установка для проведения процесса экстрактивной ректификации (рис. 4 б) состоит из экстартивно-ректификационной колонны, в разные по высоте точки который подаются исходная смесь, разделяющий агент и флегма. Часть конденсата, образующегося в дефлегматоре (конденсаторе), отбирается в качестве дистиллята, являющегося одним из продуктов разделения. В виде кубов жидкости отбираются смесь разделяющегося агента с компонентами, являющимися вторым продутом разделения. Эта смесь направляется в отгонную колонну 2, в которой в качестве кубовой жидкости получается разделяющий агент, возвращаемый на орошение колонны 1.

Ввиду большого различия в относительной летучести компонентов заданной смеси и разделяющего агента регенерация последнего обычно легко осуществляется обычной ректификацией.

ЗАКЛЮЧЕНИЕ

Ректификация используется для очистки не только жидких препаратов. Общеизвестно применение ректификации для разделения сжиженных газов (кислород, азот, инертные газы и т. д.).

В последние годы с помощью ректификации стали очищать многие твердые вещества, сравнительно легко испаряющиеся. Удалось успешно очистить хлористый алюминий (от Fe), серу (от Se), SiCl4, Zn, Cd, SbСl3. Содержание примесей понижается до 10-4 и даже до 10-7 %.

Таким образом, ректификация может быть отнесена к чрезвычайно эффективным методам глубокой очистки. Особенно эффективно протекают процессы ректификационной очистки при низких температурах; при повышении температуры резко возрастает загрязнение очищаемого вещества материалом аппаратуры.

БИБЛИГРАФИЧЕСКИЙ СПИСОК

Беляев, А.И. Физико-химические основы отчистки металлов и полупроводников. – Москва: Изд-во Металлургия, 1973. – 224 с.

www.wikipedia.ru

Кнунянц, И.Л. Химическая энциклопедия в 5-ти томах. – Москва: 196 1. – 631 с.