- •Введение

- •Общие сведения о дипломном проектировании

- •Организация дипломного проектирования

- •1.2 Структура дипломного проекта

- •1.3 Требования к оформлению пояснительной записки дипломного проекта

- •1.4 Рекомендации по подготовке и защите дипломного проекта

- •2 Информация о расчетах параметров организации производства вагоноремонтных предприятий

- •2.1 Расчёт основных параметров производственных процессов

- •2.2 Расчет основных параметров и планировка вагоноремонтных участков

- •3 Расчет оборудования участков

- •3.1 Ремонтно-комплектовочный участок

- •3.2 Тележечный участок

- •3.3 Колесный участок

- •3.4 Отделение роликовых подшипников

- •3.5 Кузнечный участок

- •3.6 Механический участок

- •3.7 Деревообрабатывающий участок

- •4 Характеристика комплекса по промывке цистерн и ремонту вагонов на станции Нефтяная

- •4.1 Определение мощности комплекса

- •4.2 Организация производства

- •4.3 Основные производственные участки (отделения) комплекса

- •4.4 Определение площадей основных производственных участков депо

- •4.5 Организация технологических потоков комплекса

- •4.6 Размещение комплекса

- •5 Выписка из Регламентов технической оснащённости 5.1 Вагоносборочный участок

- •5.2 Тележечный участок

- •5.3 Колёсно-роликовый участок

- •5.4 Контрольный пункт автосцепки (кпа)

- •5.5 Контрольный пункт автотормозов (акп)

- •5.6 Средства неразрушающего контроля

- •5.7 Примерное техническое оснащение пунктов текущего отцепочного ремонта грузовых вагонов

- •Типичные приёмы поиска новых конструкторских решений инженерных задач

- •7 Примеры конструкций средств механизации производственных процессов, которые подлежат модернизации

- •7.1 Средства механизации в вчд

- •7.2 Средства механизации на пто

- •7.3 Средства механизации на акп

- •8 Заключение

- •9 Приложения

- •9.1 Строительные требования к проектированию участков вагонных депо

7.2 Средства механизации на пто

Для обеспечения постоянного технически исправного состояния вагонного парка и бесперебойной его работы важное значение имеет техническое оснащение и правильное размещение технологического оборудования на ПТО.

Технические устройства в парках размещают таким образом, чтобы каждая ремонтно-смотровая группа имела все необходимое для выполнения работ по техническому обслуживанию вагонов (рис.7.25.).

Рисунок 7.25. Схема оснащения парков отправления сортировочных станций:

I, II, III, IV— зоны работы комплексных групп ремонтной бригады; 1 — сигналы ограждения составов; 2 - самоходные ремонтные установки типа РУ или им подобные;

3 - колонка; 4 -разгрузочный люк тоннеля; 5 —колонка оповестительной громкоговорящей связи; 6 — блок электропневматических приводов; 7 —разводящая линия; 8 — сварочный пост; 9 - тоннель; 10 - дежурное отделение для обогрева и кратковременного отдыха ремонтных групп- 11 - узкоколейный путь; 12- стационарные домкраты; 13 - пути для текущего отцепочного ремонта; 14 ~- козловой кран; 15 — кладовая; 16— перевалочная площадка для запасных частей и материалов; 17 — здание ПТО; 18— пульт централизованного опробования автотормозов; 19 — устройство для централизованного ограждения обрабатываемых составов; 20 —воздухопровод и кабель дистанционного управления блоком электропневматических приводов; 21 — воздухоразборная колонка; 22— пешеходный настил.

Размещение оборудования должно быть выполнено с учетом прохода машин для очистки путей от снега и производства путевых работ на станции. Наиболее целесообразно основное здание ПТО разместить в середине или в головной части парка. В нем должны быть предусмотрены помещение для оператора, инструментально-раздаточное отделение, место для зарядки аккумуляторных батарей, комнаты для обогрева людей, приема пищи, сушки одежды, душевые, гардеробные. Кладовая запасных частей и материалов обычно размещается поблизости от помещения ПТО, но часто и в самом здании.

Стационарные сигналы централизованного ограждения составов устанавливают с правой стороны каждого конца пути по направлению возможного заезда на этот путь. Иногда система ограждения запрещающими световыми сигналами дополняется звуковой сигнализацией, включающейся автоматически, в случае проезда сигнала ограждения.

Централизованные посты опробования автотормозов целесообразно предусмотреть в середине парка, если поезда отправляют в обоих направлениях, или со стороны выходных стрелок, когда поезда отправляют в одном направлении. Эти посты имеют компрессоры, воздухопроводную сеть с разборными колонками и пульт для централизованного опробования автотормозов. На станциях, где локомотивы от поездов не отцепляются, посты централизованного опробования автотормозов не строят.

Переговорные колонки двусторонней оповестительной парковой связи следует располагать с таким расчетом, чтобы их было достаточно в зоне каждой ремонтной группы. Громкоговорители должны обеспечивать нормальную слышимость в любом месте станции, где производят работы по осмотру и ремонту вагонов. При этом, как и недостаточное количество громкоговорителей, излишек их или неправильное размещение по длине путей только ухудшает слышимость, так как в этом случае они заглушают друг друга. На рис. 7.26. приведена самоходная машина для текущего ремонта, которая требует модернизации.

Рисунок 7.26. Самоходная машина для текущего ремонта крытых вагонов:

1-тельфер грузоподъемностью 1 т; 2 - Т-образная консольная балка; 3 - электродвигатель мощностью 10 кВт; 4 - рама двухосной платформы; 5 - гидравлический насос со шлангами высокого давления.

На рис. 7.27 приведена передвижная машина для ремонта крытых вагонов, которая требует модернизации.

Рисунок 7.27. Передвижная машина для ремонта крытых вагонов:

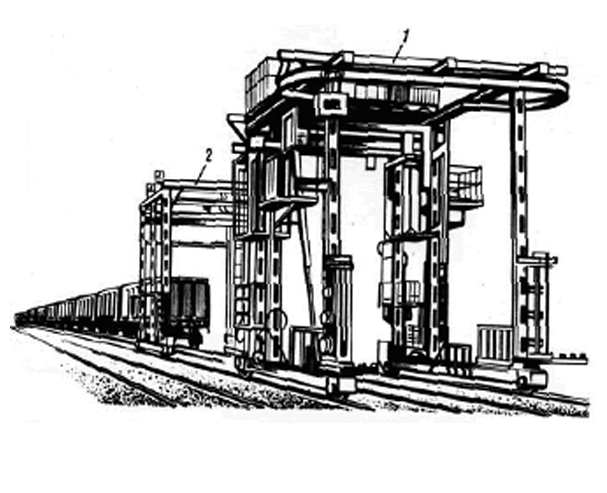

1— консольные площадки для ремонта кузовов; 2— воздухосборник для питания пневмоинструмента; 3 — устройство для вертикального перемещения консольных площадок; 4 — токосъемник; 5 — портал; 6 — тельфер; 7 — гидропривод; 8 - вакуум-насосная установка; 9- ведущая тележка; 10— устройство для поднятия букс и их заправки; 11 — устройство для смены поглощающих аппаратов. На рис.7.28. приведены машины «Донбасс 1 и 2», которые требуют модернизации. Подготовка вагонов к перевозкам является одной из наиболее трудоёмких работ, поэтому для их облегчения применяют различные вагоноремонтные машины в зависимости от типа подготавливаемых вагонов.

При

подготовке полувагонов к перевозкам

часто используют машины типа «Донбасс»,

«Волжанка» и др.

Рисунок 7.28.

Вагоноремонтные машины "Донбасс"-1

и "Донбасс"- 2: 1 —

для правки металлических частей кузова;

2— для

постановки дверей, крышек люков,

автосцепок и других

узлов и

деталей. С

помощью машины "Донбасс-1" можно

производить такие работы, как правка

крышек люков, верхней обвязки кузова

(вертикальных и пропеллерных изгибов),

торцовых дверей, стоек и раскосов;

сварочные работы с выправкой, подогревом

и прижатием во время сварки деформированных

частей; удаление старых сварных швов

воздушно-дуговой резкой; устранение

уширения и сужения кузова по верхней

обвязке. Машина "Донбасс-2"

используется при необходимости смены

обшивки кузова, торцовых дверей, крышек

люков, автосцепок, пружин и эллиптических

рессор тележек.

Рисунок 7.28.

Вагоноремонтные машины "Донбасс"-1

и "Донбасс"- 2: 1 —

для правки металлических частей кузова;

2— для

постановки дверей, крышек люков,

автосцепок и других

узлов и

деталей. С

помощью машины "Донбасс-1" можно

производить такие работы, как правка

крышек люков, верхней обвязки кузова

(вертикальных и пропеллерных изгибов),

торцовых дверей, стоек и раскосов;

сварочные работы с выправкой, подогревом

и прижатием во время сварки деформированных

частей; удаление старых сварных швов

воздушно-дуговой резкой; устранение

уширения и сужения кузова по верхней

обвязке. Машина "Донбасс-2"

используется при необходимости смены

обшивки кузова, торцовых дверей, крышек

люков, автосцепок, пружин и эллиптических

рессор тележек.

Основанием обеих машин является несущий портал, состоящий из правой и левой панелей, соединенных между собой в верхней части тремя поперечными балками, образующими П-образный каркас. На каркасе размещены все устройства и механизмы. Одновременно он является упором, воспринимающим реакции механизмов, работающих при ремонте вагонов.

Каждая машина имеет четыре колеса, из которых два ведущих и два — ведомых, передвигающихся по рельсам, уложенным на полушпалках. Ширина колеи для машин 4530 мм. Наличие двух скоростей; транспортной - 32 м/мин и рабочей - 9 м/мин - делают машины маневренными. Питаются они электроэнергией от сети переменного тока напряжением 380 В. Все силовые операции по правке элементов полувагонов машиной "Донбас-1" выполняются гидроцилиндрами, управляемыми кнопочной системой посредством золотниковых кранов с электромагнитами.

Для сварочных работ машина оборудована двумя сварочными агрегатами, резаком и шкафом, где установлен баллон с кислородом. Машина "Донбасс-2" снабжена еще монорельсом, на котором смонтирован электротельфер грузоподъемностью 2 т, используемый для снятия неисправных торцовых дверей и корпусов автосцепок и постановки исправных. Для хранения снятых дверей и запаса исправных на машине имеются две площадки. Кроме того, выделено место для контейнеров, в которых находятся крышки люков. С помощью механического устройства эти крышки устанавливают на вагон взамен неисправных.

На машине перевозится также запас корпусов автосцепок, которые размещают в зоне крайних стоек со стороны ведомых колес. Для их удержания хвостовики автосцепок закрепляются в гнездах валиками. Сжатый воздух, необходимый для работы пневматического инструмента, вырабатывает имеющийся на машине компрессор.

Однако обе машины "Донбасс-1" и "Донбасс-2" не приспособлены для работ по смене колесных пар, букс, надрессорных балок и т. п. Поэтому возникла необходимость иметь специальные ремонтные позиции, оснащенные стационарными электродомкратами и кран-балками или козловыми кранами для выполнения таких работ.

Для исправления повреждений кузовов четырех- и восьмиосных полувагонов используют машины проекта Т-337 ПКБ ЦВ. С помощью такой машины производят правку уширения и сужения кузова, продольных, горизонтальных изгибов верхней обвязки, стоек, раскосов, металлической обшивки с деформацией внутрь и наружу кузова, стоек торцовых дверей без снятия их с вагона, крышек люков, верхних листов промежуточных балок рамы, отдельных мест хребтовой балки, сварочные работы с прижатием свариваемых элементов при наличии зазора между ними, смену крышек люков, дверей, автосцепок.

Техническая характеристика машины

Производительность полувагонов за 8 ч .......................... .30

Количество работающих на машине, чел. ......................... 4

Внутренний габарит для прохода подвижного состава ....... Тпр

Колея портала машины, мм. ....................... ……………...4530

Масса, кг ..................................................................... .16 600

Скорость передвижения, м/с ........................................ .0,3 и 0,47

Грузоподъемность электроталей механизмов подъема и

монорельса, т .................................................................... .2

Давление в гидросистеме, МПа......................................... .20

Усилие пресса правки, кН:

сужение кузова .......................................................... .245

крышек люка ............................................................. .157

Напряжение в цепи. В:

силовой .................................................................. .220/380

управления .................................................................. .36

На рис.7.29. приведена эстакада для поперечной транспортировки материалов, которая требует модернизации.

Для доставки запасных частей к стеллажам, размещенным на междупутьях, обычно используют мотовозы, мотодрезины с прицепными платформами, тракторы с прицепами и другие транспортные средства. Однако использование этих средств в значительной степени зависит от поездного положения на станции, так как для развозки запасных частей необходимо закрыть тот или иной станционный путь. Поэтому на крупных ПТО для доставки запасных частей и материалов к местам технического обслуживания вагонов под станционными путями прокладывают специальные тоннели, а если участок неэлектрифицирован, над путями обычно строят поперечные транспортировочные эстакады (рис.7.29)

Рисунок 7.29. Эстакада для поперечной транспортировки материалов и запасных частей на пункте технического обслуживания вагонов

.

Рисунок 7.30. Схема устройства самоходной вагономоечной установки

Устройство для подачи воды состоит из насоса 10, бака 4 емкостью 1000 л и двух разбрызгивателей, прикрепленных в вертикальном положении к боковым стойкам кожуха щетки. На разбрызгивателях смонтировано 47 веерных сопел с отверстиями диаметром 2,2 мм.

Приборы управления механизмами машины расположены на щитке, который установлен в кабине водителя. Включение в работу того или иного механизма контролируется зажиганием соответствующей лампочки.

В кабине водителя имеется щиток с тремя сигнальными лампочками для контроля за правильностью движения вагономоечной машины относительно обмываемой стены вагона и степенью прижатия щетки к последней. При нормальном прижатии щетки горит зеленая лампа, когда щетка не соприкасается со стеной вагона, — желтая, а при чрезмерном прижатии — загорается красная лампа.

При обмывке вагонов машину можно использовать универсально, т. е. для нанесения эмульсии-растворителя с последующей обмывкой вагона (при втором заезде) водой этой же машиной; обмывки вагона без применения эмульсии-растворителя; обмывки вагонов с разбавленной эмульсией; обмывки вагона с обеих сторон состава. Запаса воды и эмульсии примерно хватит на обмывку одной стороны состава, состоящего из 14—16 вагонов.

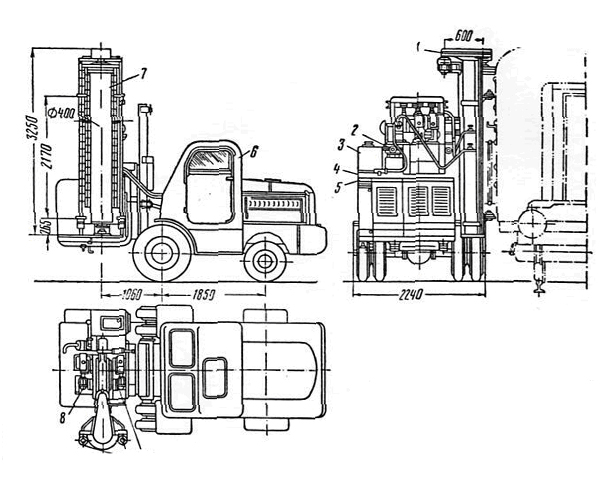

На рис. 7.31. приведена передвижная ремонтная установка, которая требует модернизации.

Рисунок 7.31. Передвижная ремонтная установка

На многих станциях доставка деталей на стеллажи ПТО, а также уборка негодных деталей с путей станций проводится мотовозами и автодрезинами. На ряде ПТО дорог Урала и Сибири создана передвижная ремонтная установка (рис. 7.31.), которая предназначена для: транспортировки запасных частей, материалов и приспособлений, необходимых для осмотра и ремонта вагонов; механизированной погрузки неисправных деталей и разгрузки запасных частей и материалов; смены корпуса автосцепки, рессорных комплектов, дверей крытых вагонов, бортов платформ и ряда других работ. Перемещение установки осуществляется вдоль станционных путей по рельсовой колее шириной 600 мм.

Установка состоит из электрокары 2 грузоподъемностью 2 т, поворотного крана 5 грузоподъемностью 0,25 т, гидропривода 4, состоящего из насоса, гидравлического распределителя с предохранительным клапаном, силовых цилиндров дроссельного клапана и баков для масла; контроллера 3, аккумуляторной батареи 7г электродвигателя с приводом 1 и контейнеров 6, установленных на площадке электрокары.

Рабочее давление масла в гидросистеме 50—65 кг/см2. Гидравлический привод служит для приведения в движение рабочих цилиндров, а насос — для нагнетания рабочей жидкости в силовые цилиндры. Установка приводится в движение тяговым двигателем, электрокары. Гидравлический распределитель предназначен для распределения рабочей жидкости в силовые цилиндры и отвода ее в масляный бак.

Особенно эффективно применять подобные установки в условиях напряженно работающих станций.

Безрельсовый транспорт. На ПТО применяются бетонные, асфальтобетонные, щебеночные и гравийные дороги, а также простые деревянные настилы. Такие дороги создали возможности для широкого применения автопогрузчиков, электрокар, мотороллеров и автомашин, что повысило уровень механизации транспортных работ и высвободило значительное количество рабочих, выполнявших эту работу вручную.

Рисунок 7.32. Универсальная самоходная машина типа РУ для безотцепочного ремонта грузовых вагонов:

1 - поворотный консольный кран; 2 - шкаф-стеллаж для запасных частей и приспособлений; 3 — защитный навес; 4— сиденье для водителя; 5— пульт управления машиной; 6 — резервуары для хранения масла; 7 - приспособление; 8 — поворотное устройство для перемещения гидравлического домкрата; 9 - домкрат; 10 — боковые упоры; 11 - токоприемник от троллейного провода, уложенного между рельсами по всей длине узкоколейного пути.

Установка оборудована радиомикрофонными колонками для связи с оператором ПТО, гидравлическими домкратами, баками с электроподогревом. Установленные прожекторы обеспечивают хорошее местное освещение в темное время суток. Технические характеристики применяемых ремонтных машин приведены в табл. 7.1.

Характеристика машины и ее агрегатов

|

Тип машин

|

||||||||

РУ-4М

|

УСМ-2

|

РМ-4

|

РУЛ-6

|

РУ-4Ф

|

ПТО

|

ЭРА-1

|

РУ-1

|

РУ-6

|

|

Габаритные размеры, мм:

|

|

|

|

|

|

|

|

|

|

длина

|

4900

|

5100

|

4940

|

6360

|

3020

|

6000

|

3950

|

5500

|

3500

|

ширина

|

700

|

800

|

890

|

700

|

620

|

800

|

800

|

870

|

710

|

высота

|

1200

|

1050

|

1070

|

1200

|

1500

|

1400

|

1400

|

1500

|

1400

|

Ширина колеи, мм

|

530

|

170

|

190

|

610

|

580

|

170

|

610

|

640

|

530

|

Масса машины, кг

|

1800

|

1950

|

2100

|

2500

|

1200

|

4000

|

1500

|

3500

|

1000

|

Количество электродвигателей

|

2

|

3

|

3

|

4

|

2

|

5

|

2

|

3

|

1

|

Общая мощность электродвигателей

|

.5,5

|

6,85

|

6,7

|

6,7

|

8,0

|

9,55

|

5,5

|

7,05

|

2,5

|

кВт

|

|

|

|

|

|

|

|

|

|

Мощность гидропривода, кВт

|

4,0

|

4,0

|

4,0

|

2,0

|

4,0

|

4,0

|

4,0

|

1,75

|

_

|

Грузоподъемность домкрата, т

|

20*

|

31

|

16

|

30

|

20

|

32

|

18

|

36

|

20

|

|

40

|

|

|

|

|

|

|

|

|

Радиус действия домкрата, м

|

5

|

2,2

|

5,5

|

5,5

|

55

|

2,2

|

5,5

|

2,3

|

5,5

|

Масса, домкрата, кг

|

33*

|

110

|

21,5

|

36

|

28

|

110

|

32

|

260

|

28

|

|

ТТТ

|

|

|

|

|

|

|

|

|

Рабочий ход домкрата, мм

|

156*

|

220

|

240

|

155

|

135

|

160

|

135

|

165

|

190

|

|

125

|

|

|

|

|

|

|

|

|

Предохранительное устройство домкрата |

Гидро- замок |

Гайка штока

|

Гидро- замок |

Гайка штока |

Гайка и Гайка штока Обратный клапан |

Гидро- замок

|

Обратный клапан |

||

Трубогибдлн гибки подводящих трубок тормозной магистрали

|

Ручной

|

|

Гидрав- лический

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Передача от привода на ведущую

|

Червячный редуктор

|

Цепная

|

|

Червяч-

|

Клино ре- Сцепная

|

||||

ось

|

|

|

|

|

|

|

ный ре-

|

манная

|

муфта

|

|

|

|

|

|

|

|

дуктор

|

|

|

Скорость передвижения, км/ч

|

3-15

|

3-12

|

3-12

|

3-12

|

3-12

|

3-12

|

3-12

|

4-12

|

<15

|

Число выполняемых ремонтных

|

10

|

7

|

10

|

8

|

5

|

7

|

5

|

5

|

7

|

операций

|

|

|

|

|

|

|

|

|

|

Электрооборудование установки состоит из токосъемников, электродвигателей, двух фар освещения и электроаппаратуры.

С помощью ремонтных машин выполняют в основном одни и те же работы, но сами машины имеют некоторые конструктивные отличия. Так, например, универсальная машина УСМ-2, спроектированная на ПТО станции Курган, оснащена радиостанцией для оперативной связи между ремонтными бригадами и оператором пункта технического обслуживания. Машина Эра-1 ПТО станции Свердловск-Сортировочный проста по конструкции, с ее помощью можно поднять вагон, осветить ночью рабочее место и подвезти запасные части и материалы к месту работы.

С использованием ремонтной установки РУ-6 выполняют работы по замене пружин, смене маятниковых подвесок и центрирующих балочек, поджатию крышек люков.

Особенностью установки РУ-6 является то, что на ней имеется один двигатель, так как привод гидронасоса осуществляется от электродвигателя привода передвижения установки посредством втулочно-пальцевой муфты.

Рисунок 7.33. Передвижная ремонтная установка РУ-П:

1- ведущая тележка; 2 — шкаф с набором механизмов и приспособлений;

3 -лебедка; 4 - подъемник; 5- рессора; 6- сварочный агрегат;

7 - прицепная тележка; 8- автосцепка

Техническое обслуживание пассажирских вагонов в поездах или составах в пунктах формировании, оборота, на ПТО в пути следования можно выполнять с помощью передвижной ремонтной установки РУ-П (рис. 7.33.). Предусмотренный набор механизмов позволяет выполнить такие работы, как крепление гайки шпинтона тележки, снятие и постановку гидравлического гасителя колебаний, рессоры, а также постановку гаек предохранительных болтов центрального рессорного подвешивания. С помощью механизмов и приспособлений, имеющихся на РУ-П, регулируют и заменяют тяги тормозной рычажной передачи, пружинный механизм башмака тормозной колодки, а также заменяют подвеску башмака тормозной колодки, предохранительные скобы траверсы, тормозной соединительный рукав и его прокладочное кольцо и воздухораспределитель. Помимо этого, выполняют и работы по ремонту автосцепного устройства: укрепляют ослабшие или ставят недостающие болты и гайки поддерживающей планки, клина тягового хомута, заменяют или ставят отсутствующие маятниковые подвески центрирующего прибора, цепочку расцепного привода и др.

Технологическая оснастка установки РУ-П позволяет выполнять электросварочные работы, а также работы по техническому обслуживанию подвагонного оборудования: выравнивать и закреплять наклонившиеся элементы аккумуляторных батарей; укреплять ослабшие болты осевого шкива, подвески генераторов, зачищать и разделывать места под сварку; устанавливать отсутствующие болты, гайки, шайбы, валики, шплинты. На установке РУ-П имеется наружное освещение мест производства работ в темное время суток. Масса ремонтной установки РУ-П 2700 кг при грузоподъемности 3000 кг. На установке РУ-П транспортируют узлы автосцепного устройства, рессоры, пружины и другие детали, необходимые для технического обслуживания пассажирских вагонов.

На рис. 7.34. приведено приспособление для стягивания рычажной передачи тормоза вагона, которое требует модернизации. Если выход штока тормозного цилиндра больше допустимой величины, то рычажную передачу тормоза вагона необходимо стянуть и тем самым уменьшить выход штока. Такие работы выполняются как на пассажирских, так и на грузовых вагонах в условиях сортировочных станций при осмотре и ремонте вагонов в проходящих поездах. Это трудоемкая операция и требует участия не менее 2—3 человек. Внедрение в эксплуатацию шести и восьмиосных вагонов еще больше осложняет выполнение работы по стягиванию рычажной передачи.

В целях облегчения труда и ускорения процесса по стягиванию рычажных передач применяются различные приспособления. Одно из них наиболее совершенное по конструкции показано на рис. 7.34.

А-А

Рисунок 7.34. Приспособление для стягивания рычажной передачи тормоза вагона

Оно состоит из стального корпуса 3, изготовленного в виде трубы с усиливающим ребром Р, которое служит одновременно и рукояткой для переноса приспособления. С левой стороны в корпус ввернут левый упорный кронштейн 2. Внутрь корпуса через отверстие в кронштейне вводится полая штанга Д, имеющая на этом конце сквозной продольный паз, а на другом упорный буртик. На правый конец штанги устанавливается правый опорный кронштейн 4 и неподвижно закрепляется на месте двумя стопорными винтами 6. Внутрь штанги справа вставляется тяга 5, которая жестко соединяется с корпусом фасонной чекой 8 и нажимной гайкой 7, ввертываемой в корпус и зажимающей чеку. На левом конце штанги 1 расположена трещотка, через гайку 13 которой проходит тяговый винт 14 с ленточной прямоугольной резьбой. Трещотка является реверсивным ключом для вращения гайки и состоит из корпуса 10, по ходовой посадке установленного на штанге. Внутри корпуса размещается гайка 13, упирающаяся с одной стороны в торец штанги, а с другой— в опорную гайку 12. Наружная поверхность гайки 13 имеет зубчатый венец, в зубья которого в зависимости от направления вращения упирается левая или правая собачка 15. Собачки шарнирно закреплены на осях 17 в корпусе 10 трещотки и постоянно находятся под действием пружины 16, На цилиндрическом отростке корпуса устанавливается нажимная муфта 11. Внутренняя рабочая поверхность муфты имеет эксцентрично расположенную проточку П, к которой постоянно прижимаются молоткообразные концы собачек.

Вращением нажимной муфты на 90о по или против часовой стрелки включают в работу одну или другую собачку, которая упирается в зубцы гайки. При вращении корпуса трещотки собачка поворачивает гайку 13, которая перемещает тяговый винт.

На рис. 7.35. приведён стенд для правки рам вагонов, который требует модернизации.

Рисунок 7.35. Стенд для правки рам вагонов:

1 — балки; 2 —поперечные балки; 3 — продольные балки: 4— укосины; 5 —упорные валки: 6 —стойки; 7 —поперечина перекладины; 8— продольные балки для закрепления приспособлений; 9 - лебедки; 10 — упорные поперечные балки; 11 — вспомогательные рельсы; 12 — средняя опора.