- •Глава 1. Теоретические основы формирования практических умений и навыков при обучении технологии

- •Глава 2. Методика формирования практических умений и навыков по технологии изготовления табурета

- •Введение

- •Глава 1. Теоретические основы формирования практических умений и навыков при обучении технологии

- •1.1 Психолого-педагогический анализ понятий «умение» и «навык»

- •1.2 Процесс формирования практических умений и навыков на уроках технологии

- •Глава 2. Методика формирования практических умений и навыков по теме технология изготовления табурета

- •2.1 Анализ учебных программ и методической литературы по изучению тем деревообработки в 5 классе

- •2.2 Организация практической деятельности учащихся в столярной мастерской

- •Правила поведения в учебных мастерских:

- •Организация рабочего места

- •Оборудование и вспомогательный инструмент

- •Порядок и описание основных этапов разработки и изготовления табуретки.

- •Технологическая карта.

- •Технические условия на изготовление и приемку табурета.

- •Правила техники безопасности при производстве столярных работ

- •Правила при работе ручным электроинструментом

- •Правила при работе на деревообрабатывающих станках

- •2.3 Этапы формирования умений и навыков ручной обработки древесины в 5 классе

- •2.4 План-конспект урока по теме «Пиление столярной ножовкой»

- •Заключение

- •Список используемой литературы

Технические условия на изготовление и приемку табурета.

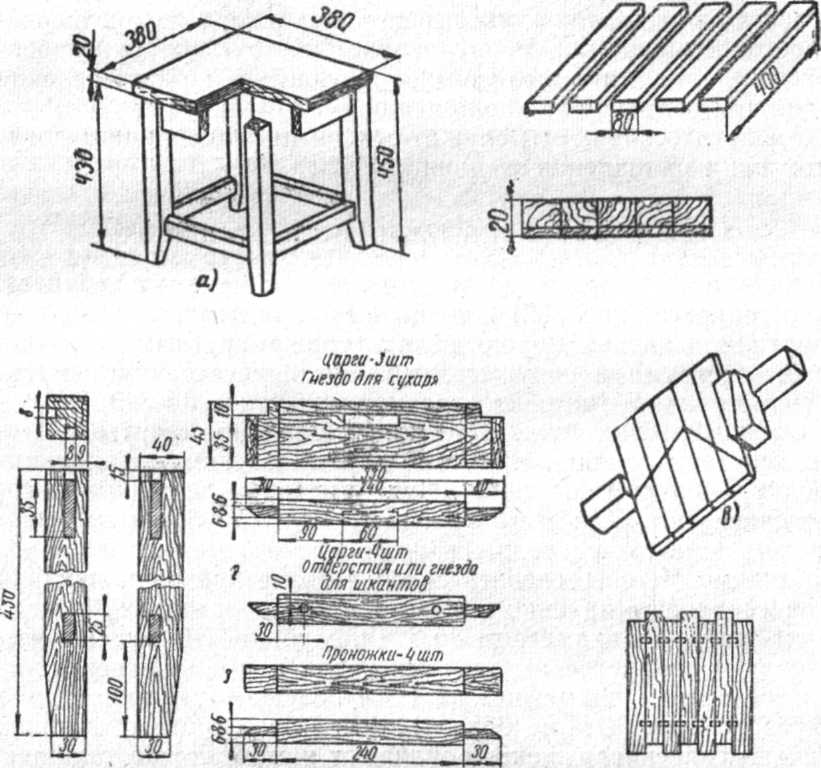

Ножки табурета (рис. 9) должны быть прямыми, а крышка — квадратной. Сиденье можно делать также круглым. Сиденья бывают жесткими и полужесткими. У табурета с круглым сиденьем могут быть три ножки, размер сиденья 300—340 мм.

Делянки крышки точно прифуговывают одну к другой. Чтобы не спутать делянки при склеивании, по ним карандашом проводят под углом две линии. Прифугованные делянки для сиденья склеивают. Для этого бруски ставят на ребро и смазывают клеем, а затем, расположив их согласно отметкам, зажимают в сжиме. Чтобы сделать сиденье более прочным, делянки иногда соединяют на шкантах. Для этого в крышках брусков сверлят отверстия диаметром до 8 мм, глубиной 10 мм. Шканты изготовляют из древесины твердых ^пород и для большей плотности соединения диаметром на 1 мм больше отверстия. Длина шкантов должна быть не более 14 мм. После соответствующей выдержки склеенное сиденье опиливают и строгают по толщине, а затем застрагивают по периметру кромки. Углы сиденья немного закругляют.

Для крепления сиденья к каркасу табурета применяют сухари. Гнезда для сухарей делают только на трех царгах, а у четвертой просверливают на верхней кромке два отверстия глубиной 20 мм под шканты. Сухари привинчивают шурупами, заранее в центре каждого из них просверлив отверстие. Царги соединяются заподлицо с наружными плоскостями ножек или с отступом от их кромок на несколько миллиметров. Шипы же

должны быть расположены обязательно на внутренней плоскости с одной стороны царг.

Материалом для табурета может служить древесина любых пород. Влажность древесины в готовом изделии не должна превышать 12%.

Гниль, червоточина, табачные сучки и сквозные трещины не допускаются.

В лицевых деталях допускаются здоровые сросшиеся с древесиной сучки диаметром до 15 мм в количестве не более двух сучков на деталь, а также несквозная синева и краснина. Косослой допускается во всех деталях с отклонением волокон от прямого направления не более 2 см на 1 м детали. В шиповых соединениях и на кромках деталей не должно быть сучков.

Допускается заделка сучков и дефектных мест на клею при условии тщательного выполнения, плотной пригонки и совпадения направления волокон; размеры заделок не должны превышать половины ширины детали. Допускаемое количество заделок не свыше одного места на деталь и пяти на весь табурет. В проножках сучки и заделки не допускаются.

Рисунок 9. Табурет:

а — общий вид, б — разметка деталей табурета: / — ножки, 2 — царга, 3 — проиож-ка; в —детали сиденья и склеивание сиденья в сжиме, г — соединение деталей сиденья на шкантах

Строгание деталей должно быть чистым и гладким, без отколов, отщепов, выхватов и пропусков. Все детали должны быть .хорошо отшлифованы и иметь гладкую поверхность. Наружные кромки в углах должны быть смягчены шкуркой.

Сиденье склеивают из 5—6 делянок шириной 7—15 см. В заготовительных и чистовых размерах деталей допускаются отклонения ±2 мм.

Правила техники безопасности при производстве столярных работ

Основные правила при работе ручным инструментом

Инструменты должны быть плотно посажены на рукоятки, ручки топоров и ударных инструментов, расклинены деревянными или металлическими клиньями. Древесина рубанков, ручек молотков и стамесок должна быть гладкой. Ручки должны иметь овальную форму и постепенно утолщаться к свободному концу.

Длина рукояток стамесок, долот и других инструментов должна быть равной 120—140 мм, ширина верхней части рукоятки 25—40 мм с сужением ее книзу.

У обдирочного рубанка наклон железки в колодках устанавливается под углом 39°, у рубанков чистого строгания — под углом 48° и у двойных рубанков—под углом 52°. Клин должен быть плотно подогнан и наглухо прижат к железке.

Воспрещается выбивать и устанавливать железки рубанков и им подобных инструментов без поддержания железки большим пальцем левой руки.

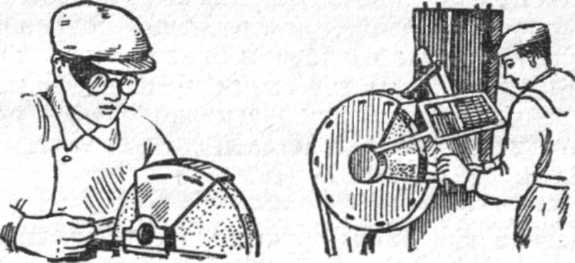

Работать следует всегда заточенным правленым инструментом. При заточке инструмента на наждачном круге необходимо соблюдать установленные правила и обязательно надевать предохранительные очки или пользоваться защитным экраном (рис. 10).

6. Окружная скорость точильных кругов, применяющихся для заточки инструментов, допускается в пределах 20—30 м/сек.

7. На верстак нельзя укладывать инструмент лезвием вверх.

Переносить и перевозить инструменты с открытыми зубьями и лезвиями запрещается. Это можно делать только в специальных футлярах, а также подсумках или в особых ящиках.

При пилении пилой не допускается ставить палец или руку у пропила для направления пилы по риске.

При распиливании материал должен быть прочно укреп- лен. Укладывание материала на колено при распиливании не допускается. Окончание пропила нужно производить осторожно, предупреждая падение на ногу отрезанной части материала.

а) 6)

Рисунок 10 Работа на наждачном круге: а — в предохранительных очках, б — с защитным экраном

При резании стамеской нельзя поддерживать обрабатываемый предмет рукой по направлению движения лезвия стамески, а также резать на себя и на весу.

При сверлении следует проверить прочность закрепления сверла в патроне.

Пользоваться нажимным инструментом (напильниками, рашпилями и т. д.) без ручек воспрещается. Ручки для этих инструментов должны иметь металлические кольца.

При теске топором необходимо становиться так, чтобы отесываемая деталь находилась между ногами. Ногу со стороны отесываемой поверхности надо отставлять возможно дальше от детали. Деталь должна быть прочно закреплена на подкладках.

После окончания работы инструмент надо очистить oт опилок, пыли и положить в соответствующее место для хранения. Держать инструменты в инструментальных шкафчиках навалом воспрещается.

Инструмент, имеющий отточенное лезвие или острие (долота, стамески, железки рубанков, шила, сверла), следует пере» давать другому лицу только рукояткой вперед.

Клееварка должна быть расположена в изолированном помещении и оборудована приточно-вытяжной вентиляцией, а цехи и отделения, в которых приготовляются клеи, — общеобменной вентиляцией.

Если клей на детали наносится кистями, то на ручки кис* тей нужно надевать круглые пластинки, чтобы предохранить руки работающего от попадания клея.

При пользовании казеиновыми и синтетическими смоляными клеями, содержащими фенол, формальдегид и кислоты, рабочие должны обеспечиваться резиновыми перчатками.

Скорость вращения клеевых вальцов устанавливается такой, чтобы клей не разбрызгивался и не вспенивался.

Со стороны подачи материала в вальцы должно быть устроено приспособление, исключающее возможность приближения рук станочника к вальцам ближе чем на 250 мм.

Управлять пневматическими, механическими и гидравлическими ваймами нужно одновременно обеими руками.

Ячейки для укладки деталей следует систематически очищать от клея.