- •«Анализ массообменных процессов в промежуточном ковше и механизмов удаления неметаллических включений из расплава»

- •Содержание

- •1 Промежуточный ковш в современной технологии непрерывной разливки 4

- •2 Анализ химического состава и причин образования неметаллических включений 6

- •Введение

- •1 Промежуточный ковш в современной технологии непрерывной разливки

- •2 Анализ химического состава и причин образования неметаллических включений

- •2.1 Основные вредные примеси

- •3 Анализ взаимодействия неметаллических включений с расплавом и возможных механизмов их удаления

- •3.1 Всплытие включений

- •3.2 Вынос включений потоками

- •3.3 Флотация включений пузырями

- •3.5 Коагуляция включений.

- •3.4 Фильтрация неметаллических включений.

- •3.5 Десульфурация.

- •3.6 Экстракция газа из расплава

- •3.7 Абсорбция газа из отдельного пузырька

- •3.8 Характерные зоны в затопленной двухфазной струе и режимы её образования

- •3.9 Оценка диаметра газовых пузырьков

- •Литература

3.3 Флотация включений пузырями

При всплывании пузырей неметаллические включения могут достичь их поверхности. В этом случае происходит осаждение включений на пузыре, и включение вместе с пузырем удаляется из расплава.

Эффективность осаждения Е* определяется отношением числа частиц, достигших поверхности пузыря, к числу частиц, заключенных в цилиндрическом столбе жидкого металла, имеющего радиус R всплывающего пузыря [6].

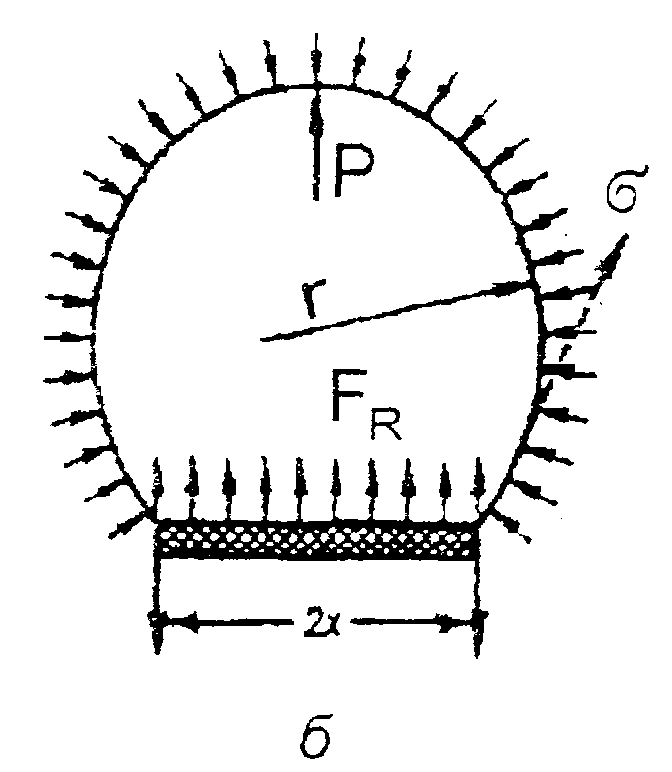

Прочность прилипания неметаллического включения (подложки) к газовому пузырьку [3] зависит от разности давления газа внутри пузырька и давления на него, создаваемого внешними силами (рис. 1.1). Разница этих противоположно действующих сил составляет.

,

где

V –

объем газового пузырька,

х –

радиус подложки.

,

где

V –

объем газового пузырька,

х –

радиус подложки.

Рисунок.1.1 – Распределение сил при удалении из расплава неметаллических включений и газов

Из приведенной зависимости следует, что с уменьшением радиуса неметаллического включения (подложки) прочность прилипания увеличивается.

Флотация дисперсной фазы, взвешенной в жидкости, всплывающими пузырями является одним из направлений химической технологии, изучавшихся во многих работах [3, 5]. Найденные закономерности флотации были использованы при исследовании процессов удаления из металлов неметаллических включений, несмотря на то, что размеры пузырей, образующихся при продувке расплавов, значительно отличаются от используемых в химической технологии, что может повлиять на гидродинамику процесса флотации.

В соответствии с законами физико-химической гидродинамики могут быть рассмотрены следующие варианты механизма осаждения.

Инерционное осаждение. Под действием сил инерции частица отклоняется от линии тока, спрямляя траекторию в тех точках течения, в которых происходит изгиб линии тока (рис. 1.2). Критерием инерционного осаждения является число Стокса:

,

где

u– скорость всплывания

пузырей.

,

где

u– скорость всплывания

пузырей.

Существует минимальное критическое значение числа Стокса, при котором частица преодолевает увлечение ее жидкостью и достигает поверхности пузыря (или, точнее, проходит от поверхности пузыря на расстоянии меньшем, чем собственный радиус rв). Инерционное осаждение включений на пузырь возможно при условии St>Stкрит= 0,08. Тогда

,

где

,

где

![]() – эффективность инерционного осаждения.

– эффективность инерционного осаждения.

Рисунок 1.2 – Схема инерционного осаждения и захвата частиц: 1 – включение; 2 – линия инерции частицы; 3 – пузырь; 4 – линии тока

Осаждение при зацеплении. Если пренебречь инерционным эффектом и считать, что траектория частицы точно следует за линиями тока, то частица войдет в контакт с поверхностью пузыря, когда ее траектория проходит на расстоянии, равным ее радиусу (рис. 1.1). Коэффициент осаждения оказывается отличным от нуля и тогда, когда инерционное осаждение отсутствовало бы. Эффективность осаждения при зацеплении определяется уравнением

.

.

Диффузионное

осаждение. В первых двух случаях

не учитывается наличие пограничного

слоя

![]() на пузыре. Если размеры частиц малы по

сравнению с

,

то приближение потенциального течения

является недостаточным. Поскольку при

больших числах Рейнольдса Re

толщина пограничного слоя мала, то

частицы размером

на пузыре. Если размеры частиц малы по

сравнению с

,

то приближение потенциального течения

является недостаточным. Поскольку при

больших числах Рейнольдса Re

толщина пограничного слоя мала, то

частицы размером

![]() будут обладать значительным коэффициентом

диффузии. Эффективность диффузионного

осаждения из ламинарного потока на

пузырь (сферу) описывается соотношением:

будут обладать значительным коэффициентом

диффузии. Эффективность диффузионного

осаждения из ламинарного потока на

пузырь (сферу) описывается соотношением:

,

где

,

где

![]() –

коэффициент броуновской диффузии, м2/с;

k – постоянная Больцмана

(1,38∙10-23

Дж/К); T–абсолютная

температура, К;

– кинематическая вязкость, м2/с;

– динамическая вязкость,

Пас.

–

коэффициент броуновской диффузии, м2/с;

k – постоянная Больцмана

(1,38∙10-23

Дж/К); T–абсолютная

температура, К;

– кинематическая вязкость, м2/с;

– динамическая вязкость,

Пас.

Эффективность диффузионного осаждения из турбулентного потока описывается формулой [7]:

,

где

,

где

–

скорость диссипации энергии при, передаче

ее от крупных пульсаций к мелкомасштабным;

–

скорость диссипации энергии при, передаче

ее от крупных пульсаций к мелкомасштабным;

![]() – изменение скорости на протяжении

наибольшего масштаба пульсации

(принимается равной скорости всплывания

пузырей); l – характерный

масштаб пульсаций (в расчетах принят

равной средней ширине ванны 3,5м).

– изменение скорости на протяжении

наибольшего масштаба пульсации

(принимается равной скорости всплывания

пузырей); l – характерный

масштаб пульсаций (в расчетах принят

равной средней ширине ванны 3,5м).

Коэффициент

осаждения частиц на пузыре в турбулентном

потоке составляет

,

где

,

где

![]() ;

и в

– плотность

флотирующей среды и дисперсной фазы; R

– радиус

пузыря; ж

– коэффициент кинематической вязкости

жидкости;

;

и в

– плотность

флотирующей среды и дисперсной фазы; R

– радиус

пузыря; ж

– коэффициент кинематической вязкости

жидкости;

![]() – удельная диссипация энергии

при барботаже; и

– перепад скорости по потоку; -

характерный размер турбулентного

потока.

– удельная диссипация энергии

при барботаже; и

– перепад скорости по потоку; -

характерный размер турбулентного

потока.

Количество пузырей Nk, которое надо пропустить через каждую ячейку, чтобы снизить в ней содержание включений в К раз:

;

;

![]() .

.

Зная

величину Nk

и величину E*, можно

определить величину К и степень

удаления включений из ванны К* (%) в

результате флотации пузырей

![]() .

.

Степень

удаления включений в результате флотации

зависит от продолжительности барботажа,

расхода газа и размера пузырей. Крупные

включения

![]() удаляются почти полностью после 10мин;

при этом радиус пузырей практически не

влияет на полноту удаления крупных

включений. Степень рафинирования металла

от включений среднего и малого размера

(rв

≤ 10 мкм) существенно зависит от

размера пузырей: пузыри радиусом >0,0132м

производят слабое флотирующее действие.

удаляются почти полностью после 10мин;

при этом радиус пузырей практически не

влияет на полноту удаления крупных

включений. Степень рафинирования металла

от включений среднего и малого размера

(rв

≤ 10 мкм) существенно зависит от

размера пузырей: пузыри радиусом >0,0132м

производят слабое флотирующее действие.

При

низких значениях межфазного натяжения:

на границе металл–включение, свойственных

включениям с повышенным содержанием

оксидов, железа и марганца (![]() 500

мДж/м2) часть столкновений не

приводит к захвату, а следовательно, к

удалению включений, или «связка»

пузырь–включение распадается при

подъеме, т. е. фактическая степень

удаления включений флотацией будет

ниже расчетной.

500

мДж/м2) часть столкновений не

приводит к захвату, а следовательно, к

удалению включений, или «связка»

пузырь–включение распадается при

подъеме, т. е. фактическая степень

удаления включений флотацией будет

ниже расчетной.

Если при малом размере пузырей следует предполагать потенциальное обтекание их жидкостью при всплывании, то в металлургических системах в случае продувки через фурмы, благодаря большому размеру пузырей, они всплывают в турбулентном режиме обтекания. Можно предположить, что при всплывании крупных пузырей, за которыми образуется след, процессы флотации могут определяться одним из следующих механизмов: осаждением частиц на поверхности пузыря в турбулентном потоке, переносом в следе или продольной диффузией в барботируемой ванне.

Интенсивное удаление неметаллических включений при искусственном перемешивании отмечается в работе [ОЙКС1], где проанализировано влияние продувки стали в ковше аргоном на процесс удаления включений. В результате продувки аргоном стали в ковше содержание включений снизилось в среднем с 0,024 % до 0,011 %, причем удалялись преимущественно включения, богатые глиноземом. В работе [ДЬЯКОНОВ1] показано, что при вакуумировании стали с невысоким содержанием углерода основным механизмом удаления неметаллических включений является агрегация и всплывание частиц при перемешивании стали пузырьками выделяющейся CO. Ускоренная коагуляция неметаллических включений за счет барботажа жидкой стали пузырьками инертного газа отмечается в работе [ПОПЕЛЬ1].

С целью модифицирования и рафинирования металла от неметаллических включений, а также гомогенизации температуры и химического состава жидкого металла, интенсификации процессов раскисления, наряду с использованием разделительных перегородок с фильтрационными элементами, применяется продувка металла инертными газами [ЕФИМОВ2, BOLGER1]. При этом эффективность обработки расплава зависит от интенсивности перемешивания взаимодействующих фаз, физико-химических свойств стали и газа, геометрических параметров ковша и т.д.

Перемешивание металла газами осуществляется путем подачи его через пористые или канальные пробки, устанавливаемые в днище ковша (рис.1.11), либо через ложный стопор, опущенный до днища ковша (рис.1.12) [БАКАНОВ1]. Основным недостатком такой продувки является несовершенная конструкция продувочных устройств. Все применяемые в настоящее время в металлургическом производстве продувочные устройства представляют собой пористый, либо многоканальный блок круглого или кольцеобразного сечения диаметром, не превышающим 100-200 мм. При этом эффективное газоподводящее сечение не превышает 50-70 % площади сечения фурмы [БАКАНОВ1, КУЗНЕЦОВ1, КУЗНЕЦОВ2]. Продувка через такое сечение требует больших объемов расхода газа. Кроме того, подаваемый через фурмы продувочный газ воздействует на объемы металла, находящиеся непосредственно над фурмой, а его воздействие, с точки зрения перемешивания, носит локальный характер, что не обеспечивает осуществление перемешивания всего объема металла. Поэтому наиболее целесообразно использовать протяженные фурмы, устанавливаемые в днище ковша. Такая фурма при продувке создает сплошную газовую завесу, не допускающую попадания неметаллических включений в область гидродинамического воздействия разливочного стакана промежуточного ковша.

Р ис.

1.10 Схема ввода аргона в металл через

пористый огнеупорный блок: 1 – ковш; 2 –

пористая или канальная продувочная

пробка.

ис.

1.10 Схема ввода аргона в металл через

пористый огнеупорный блок: 1 – ковш; 2 –

пористая или канальная продувочная

пробка.

Рис. 1.12 Схема ввода аргона в расплав через ложный стопор: 1 – ковш; 2 – ложный стопор; 3 – пористый наконечник