- •2.1. Сплавы

- •Твердого раствора замещения

- •Твердого раствора внедрения

- •Классификация углеродистых сталей

- •2.2.2. По содержанию углерода:

- •2.3. Маркировка углеродистых сталей

- •2.3.1. Углеродистые стали обыкновенного качества

- •Механические свойства сталей

- •Химический состав стали

- •Обозначение марок стали по гост 380-2005 и международным стандартам

- •2.3.2. Углеродистые качественные конструкционные стали

- •Механические свойства углеродистой конструкционной качественной стали по (гост 1050-88)

- •2.3.3. Инструментальные углеродистые качественные и высококачественные стали.

- •2. 4. Чугуны.

- •2. 5. Металлографические исследования

- •4.2. Методика выполнения лабораторной работы

- •5. Приборное оснащение и образцы

- •Цель работы.

- •Теоретические сведения

- •1. Цель работы.

- •Рекомендуемая литература:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

МОЛОДЕЖИ И СПОРТА УКРАИНЫ

НАЦИОНАЛЬНАЯ АКАДЕМИЯ ПРИРОДООХРАННОГО И КУРОРТНОГО СТРОИТЕЛЬСТВА

Кафедра: «Металлические и деревянные конструкции»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторной работы № 7

по дисциплине

«Металловедение и сварка»

ИЗУЧЕНИЕ МИКРОСТРУКТУР УГЛЕРОДИСТЫХ СТАЛЕЙ И ЧУГУНОВ

для студентов строительных специальностей

дневной и заочной формы обучения

Симферополь, НАПКС 2011г.

Методические указания к выполнению лабораторной работы №7 по дисциплине «Металловедение и сварка» для студентов всех специальностей / составители: Корохов В.Г., Бусарова Н.Я. – Симферополь: НАПКС, 2011г. – с.30.

Одобрено и рекомендовано к печати на заседании учебно-методической комиссии АСФ 2011 года. Протокол № .

Рассмотрено и одобрено на заседании кафедры «Металлические и деревянные конструкции» 17 октября 2011г., протокол № 2.

Составители: В.Г. Корохов, к.т.н., профессор НАПКС

Н.Я. Бусарова, преподаватель

Рецензент: И.В. Головченко, к.т.н., доцент

Ответственный за выпуск: заведующий кафедрой «Металлические и деревянные конструкции» Морозов А.Д., кандидат технических наук, профессор.

Лабораторная работа №7

«Изучение микроструктур

углеродистых сталей и чугунов»

Цель работы.

Изучить методику металлографического анализа и микроструктуры сплавов железа с углеродом – сталей и чугунов, получить сведения о взаимосвязи состава и строения сплавов с их механическими свойствами, а также о рациональном применении этих сплавов в строительстве и других областях техники.

Теоретические сведения.

Металлические конструкционные материалы широко используются в различных областях техники: строительстве, машиностроении, транспорте, приборостроении. Наиболее широко применяются сплавы на основе железа - это стали и чугуны. Из всего многообразия сплавов черных и цветных металлов доля железоуглеродистых сплавов- сталей и чугунов, применяемых в технике, составляет более 90%.

Сталь – это сплав железа с углеродом, содержащий углерода от сотых долей процента до 2,14%. На практике применяют, стали, содержащие не более 1,5% углерода.

Сталь представляет собой сложный сплав, его механические свойства в большой мере зависят от количества содержащегося в нем углерода. Чем выше его содержание, тем больше прочность и твердость стали, но меньше пластичность.

Чугуны отличаются от сталей значительно большим содержанием углерода – от 2,14% до 6,67%. Они обладают меньшей прочностью и большой хрупкостью.

Вместе с тем, благодаря хорошим литейным свойствам, их применяют для изготовления литьем изделий сложной геометрической формы, предназначенных для восприятия небольших нагрузок.

Такие свойства металлических конструкционных материалов, как механические, физические, химические предопределяют возможность надежной и длительной эксплуатации изготовляемых из них деталей и целых конструкций.

В инженерно-технической практике проектирования конструкций и руководства их изготовлением, очень важно грамотно и правильно выбрать требуемый материал (металлический сплав) для изготовления из него изделий, способных выдерживать действующие нагрузки, температуру, химическое воздействие среды при эксплуатации этих изделий. Для этого необходимо знать комплекс свойств металлических конструкционных материалов.

Физические, химические, механические и технологические свойства, применяемых конструкционных материалов, в значительной мере зависят от химического состава и внутреннего строения - структуры этих металлических сплавов.

Прочностные и эксплуатационные расчеты конструкций базируются на таких механических свойствах конструкционных материалов, как предел прочности, предел текучести, ударная вязкость, пластичность, упругость. Вместе с тем, часто возникает необходимость принимать во внимание и такие физические свойства, как плотность материалов, температурное расширение, теплопроводность, а также технологические свойства, как свариваемость, обрабатываемость резанием, штампуемость. Некоторые металлические сплавы, предназначаемые для ответственных конструкций и особых условий эксплуатации, должны обладать комплексом специальных свойств, таких как жаропрочность, жаростойкость, высокая износостойкость.

Прочностью называется способность металла не разрушаться под действием внешней нагрузки. Это свойство характеризуется пределом прочности – наибольшей удельной нагрузкой, вызывающей разрушение металла. Предел прочности для сталей с различным содержанием углерода колеблется в пределах от 40 кгс/мм2 до 150 кгс/мм2. Наиболее часто приводимой первичной характеристикой стали является предел прочности при растяжении. При проектировании деталей и конструкций, предназначенных для определенных условий эксплуатации, в прочностных расчетах используют также пределы прочности: при изгибе, кручении, сдвиге (срез), а также предел прочности на смятие поверхностей контактируемых деталей.

Предел текучести – это неизменяемое напряжение, при котором образец, деформируясь, получает остаточное удлинение. Для сталей предел текучести находится в пределах от 18 кгс/ мм2 до 100 кгс/мм2.

Пластичность стали – это способность изменять геометрическую форму под действием внешней нагрузки и сохранять ее после прекращения действия нагрузки. Пластичность характеризуется величиной относительного удлинения образца при его разрыве и для сталей находится в пределах от 10% до 35%.

Упругость – это тоже способность металла деформироваться под действием внешней нагрузки, но восстанавливать первоначальную геометрическую форму после прекращения действия нагрузки. Характеризуется пределом упругости, его значения для сталей бывают в пределах от 15 кгс/мм2 до 70 кгс/мм2.

Твердость – это способность металла противодействовать проникновению в него под действием внешней нагрузки более твердого тела, не получающего остаточных деформаций в поверхностном слое. При испытаниях на твердомерах в металл вдавливают, при определенной нагрузке, специальный наконечник, называемый индентором. Для твердых закаленных сталей – это алмазный конус. Твердость измеряют по системе Роквелла и она может быть пределах HRC 30 … 65. Мягкие металлы типа алюминия, меди и неоднородные сплавы, такие как серый чугун, испытывают вдавливанием в образец или деталь стального шарика. При использовании шарика диаметром 10 мм значения твердости сплавов по системе Бринелля составляют НВ 90 … 450. Если ожидаемое значение больше, то используют метод Роквелла.

2.1. Сплавы

В технике чистые металлы, как правило, не используются, а применяются сплавы металлов с металлами, металлов с неметаллами. Благодаря этому получают металлические конструкционные материалы с требуемыми свойствами. Компоненты сплавов вступают между собой в различные взаимодействия, образуя сплавы разного типа и, соответственно, с различными свойствами. Особенности взаимодействия компонентов между собой зависят от многих факторов: от строения ядра и атомных размеров компонентов, от вида кристаллических ячеек, от химической активности компонентов и их соотношения в сплаве, а также от температуры плавления. Различают несколько основных разновидностей сплавов. Это такие как, механические смеси, твердые растворы замещения, твердые растворы внедрения и химические соединения.

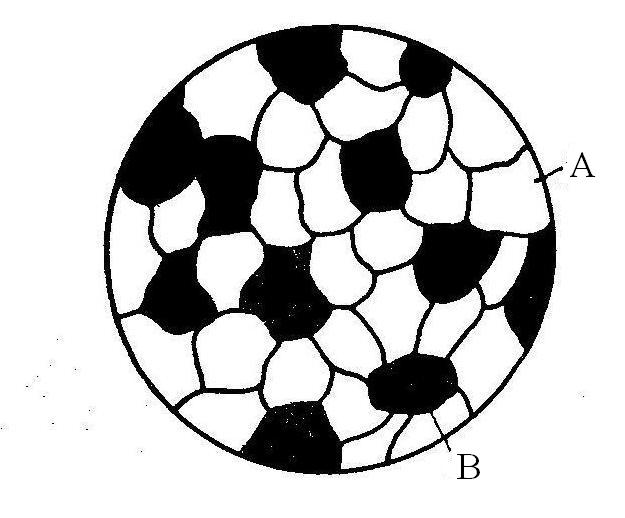

Рис. 1. Микроструктура механической смеси (схема)

А – один компонент; В – другой компонент

Механические смеси (Рис. 1) представляют собой смесь кристаллов каждого из компонентов, образующихся в процессе охлаждения и кристаллизации жидкого раствора

Компонентами могут быть металлы с металлами, металлы с неметаллами и сложные соединения.

Каждый из кристаллов идентичен своему компоненту по внутреннему строению и свойствам. Свойства такого сплава зависят от количественного соотношения компонентов, от размера и формы кристаллов и приближаются к свойствам того компонента, которого больше в этом сплаве.

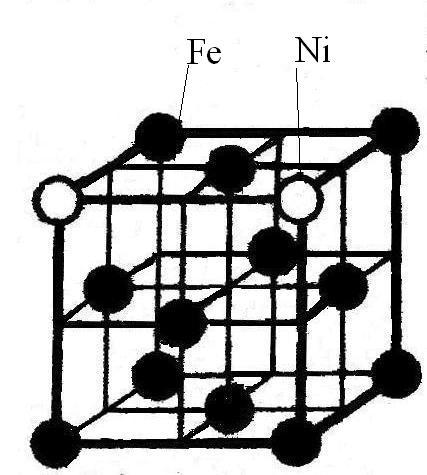

Твердые растворы замещения (Рис. 2) образуют только металлические компоненты со сравнительно слабо различающимися ранее перечисленными факторами, характеризующими их строение. В процессе кристаллизации этих сплавов образуется кристаллическая ячейка основного компонента, которого больше, а в некоторых узлах этой ячейки располагаются атомы второго компонента. Например, в ячейках железа - атомы никеля.

Рис. 2 Кристаллическая ячейка

Твердого раствора замещения

Взаимодействие между собой рядом расположенных разнородных атомов, приводит к изменению свойств сплава, в сравнении со свойствами компонентов.

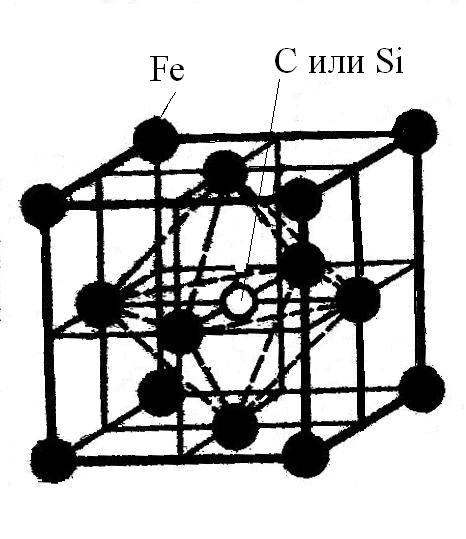

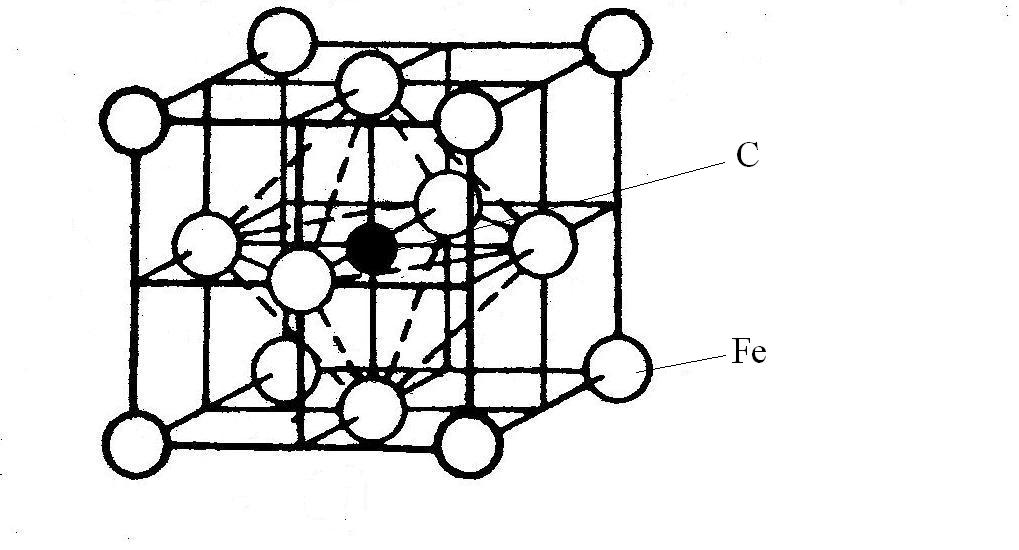

Твердые растворы внедрения (Рис. 3) образуют металлические компоненты с неметаллическими. В процессе кристаллизации этих сплавов образуется кристаллическая ячейка металлического компонента, внутри которой располагается атом неметаллического компонента. Например, в ячейке железа располагается атом углерода или кремния.

Рис. 3. Кристаллическая ячейка

Твердого раствора внедрения

Химические соединения образуют компоненты, обладающие взаимной химической активностью и вступающие во взаимодействие при определенном их соотношении. В этом случае при кристаллизации раствора выстраивается совершенно новая кристаллическая ячейка атомами обоих компонентов. Она отличается от ячеек каждого из компонентов – это новая молекула. И, новое расположение, соседство разнородных атомов между собой с иным взаимодействием порождает возникновение новых свойств в образовавшемся сплаве. Например, при количестве хрома более 12% в сплаве с железом образуется нержавеющая сталь.

Сталь – представляет собой сложный сплав железа с углеродом, механические свойства которого в большой мере зависят от содержания в ней углерода, с увеличением которого возрастают прочность и твердость стали, но снижается пластичность до появления хрупкости.

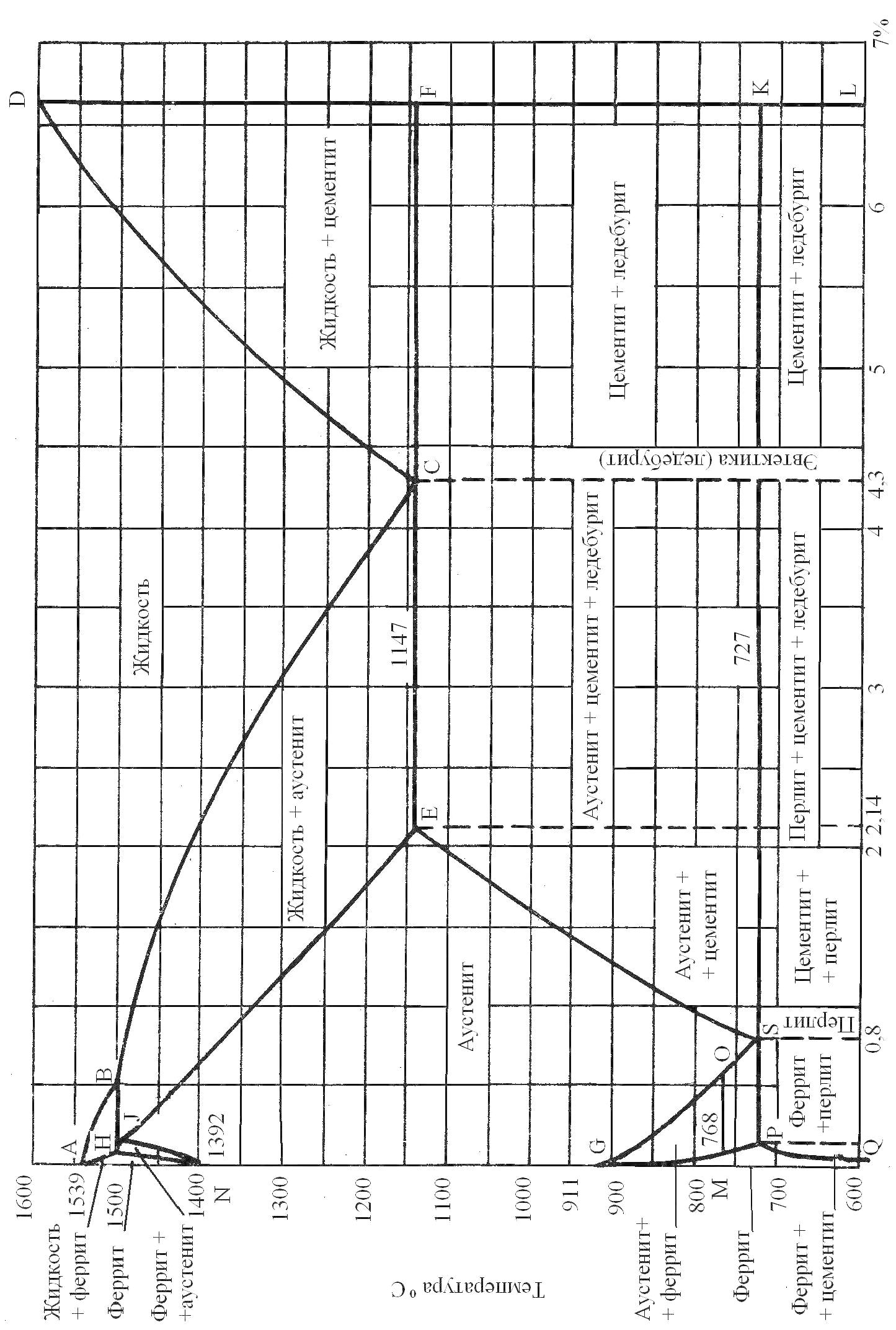

Стали и чугуны представляют собой сплавы сложного внутреннего строения, называемого структурой, и для них характерен широкий диапазон свойств. Изменение структурного состава этих сплавов (влияющего на свойства) в зависимости от содержания углерода и температуры показано на диаграмме состояния «Железо-углерод» (Рис. 4), разработанной ученым металловедом Д.К.Черновым в 1868 году.

Диаграмма состояния «Железо-углерод» рассматривает сплавы, содержащие углерода до 6,67%. Линии на диаграмме указывают о происходящих структурных превращениях в сплавах – об изменении внутреннего строения и свойств, как при различном содержании углерода, так и при различных температурах, начиная с температуры плавления. Буква А на оси ординат указывает температуру плавления чистого железа 15390 С. Линии АВС и СД означают температуру плавления или начало кристаллизации охлаждаемых сплавов. Они называются линиями ликвидуса. Ниже линии АВС в жидкости образуются кристаллы аустенита, т.е. твердого раствора внедрения атомов углерода в кристаллическую ячейку железа - гранецентрированного куба. Аустенит обладает малой прочностью и малой твердостью НВ 150 … 180. Под микроскопом имеет вид светлых зерен с двойными линиями.

Рис. 5. Кристаллическая ячейка аустенита

Ниже линии СD в жидкости образуются кристаллы цементита, т.е. химического соединения железа с углеродом, имеющего сложную кристаллическую ячейку, построенную атомами как углерода, так и железа и по своему виду отличающуюся от ячеек каждого из них. Он очень твердый НВ 800 и хрупкий. Под микроскопом обнаруживается в виде светлой сетки или светлых игл.

Линии АНЕСF – это линии конца кристаллизации охлаждающихся сплавов и они называются линиями солидуса. Сплавы, находящиеся между линиями ликвидуса и солидуса двухфазны, т.е. фаза жидкости и фаза твердых образующих кристаллов.

Ниже линии солидуса находятся горячие закристаллизовавшиеся сплавы. Характерна точка Е на линии солидуса при содержании углерода 2,14%. Она определяет границу между сталями, расположенными слева, и чугунами - справа. Характерно, что горизонтальная линия ЕСF означает завершение кристаллизации только чугунов, причем при постоянной температуре 11470 С.

Если слева и справа от точки С, происходит кристаллизация сплавов в интервале температур между линиями ликвидуса и солидуса, то в точке С, при содержании углерода 4,3%, это происходит при одной температуре. Эта точка называется точкой эвтектики, где образуется механическая смесь, называемая ледебурит. Он состоит из кристаллов аустенита и цементита.

Линия АЕ указывает, что стали, при разном содержании углерода завершают кристаллизацию при разных температурах, т.е. с увеличением содержания углерода температура конца кристаллизации снижается. Ниже линии АЕ все стали находятся уже в твердом состоянии и представлены аустенитом.

Все остальные линии на диаграмме указывают, что сплавы в твердом, закристаллизовавшемся состоянии, продолжают претерпевать структурные превращения (изменяют внутреннее строение).

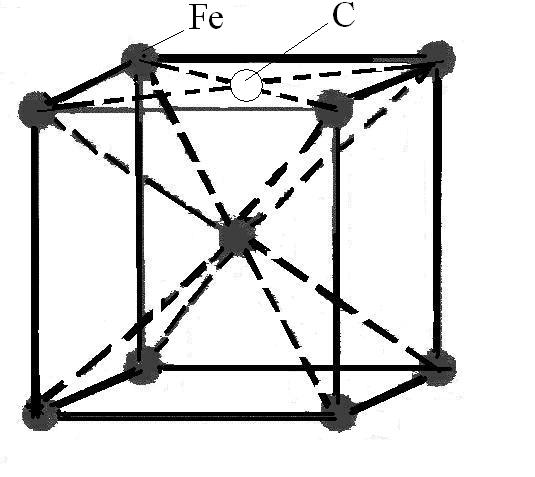

На треугольном участке между осью ординат и линиями РG и PQ образуется феррит – твердый раствор внедрения углерода в ячейку железа объемно-центрированный куб. Феррит пластичный и мягкий, имеет твердость НВ 60 … 90. Под микроскопом обнаруживается в виде светлых пятен.

Рис. 6. Кристаллическая ячейка феррита.

На треугольном участке между линиями PG, GS и SP образуется механическая смесь феррита с аустенитом.

Ниже линии SE стали представлены другой механической смесью - аустенита и цементита. В точке S, подобной точке С по образованию сложной механической смеси, но при содержании углерода 0,8% образуется перлит – механическая смесь феррита и цементита. Он обладает значительной прочностью и твердостью, НВ 190 … 230. Под микроскопом обнаруживается в виде серых зерен.

Точка S называется точкой эвтектода, а стали, содержащие 0,8% углерода называются эвтектоидными.

Линия PSK при температуре 7270С – это линия магнитных превращений, ниже которой сплавы приобретают магнитные свойства.

Поскольку в технике

используются стали и чугуны в основном

в интервале температур

![]() 500С,

то структуру этих сплавов следует

изучать при температуре ниже 7270С.

500С,

то структуру этих сплавов следует

изучать при температуре ниже 7270С.

Рассмотрим изменение структуры сплавов при разном содержании углерода вдоль оси абсцисс:

- при малом содержании углерода, левее линии PQ, сталь имеет структуру феррита; на участке, при содержании углерода менее 0,8% - доэвтектоидные стали, они имеют структуру механической смеси феррита и цементита, причем по мере увеличения содержания углерода до 0,8% в сплавах все больше и больше преобладают серые (темные) кристаллы перлита, что указывает на увеличение твердости и прочности стали;

- эвтектоидные стали, содержат углерода 0,8%, они имеют структуру перлита, все зерна темного цвета;

- заэвтектоидные стали, содержат углерода от 0,8% до 2,14%, они имеют структуру перлита, с увеличивающимся количеством светлых цементитных игл (прожилок), что указывает на еще большее увеличение прочности и твердости.

Белые чугуны, содержащие углерода более 2,14% показаны на диаграмме. Они практически не используются в технике (а поступают на переплавку в сталь), имеют структуру механической смеси - перлита, цементита и ледебурита. Белый цвет, высокую твердость и хрупкость этим чугунам придает цементит, в том числе, и входящий в состав перлита и ледебурита.

Таким образом, диаграмма позволяет проследить изменение структуры (внутреннего строения) железо-углеродистых сплавов при различном содержании в них углерода, а следовательно, позволяет проследить и изменение механических свойств этих сплавов.