- •3.1.2. Устройство и процесс работы оборудования агрегата

- •Техническая характеристика триерного блока бтц-700

- •Комплект шнеков тчз-700

- •Зернопроводы

- •Арматура металлическая

- •Контрольные вопросы

- •3.2. Зерноочистительный агрегат зав-20у

- •3.2.1. Назначение, устройство и процесс работы агрегата

- •3.2.2. Устройство, процесс работы и обслуживание машин и оборудования агрегата

- •Техническая характеристика аспирационной системы

- •3.2.3. Особенности зерноочистительного агрегата зав-20у-01

- •Контрольные вопросы

- •3.3. Семяочистительная приставка сп-10б

- •3.3.1. Назначение, техническая характеристика, устройство и процесс работы приставки

- •3.3.2. Устройство и процесс работы зерносемеочистительных машин, входящих в состав приставки

- •Контрольные вопросы

- •Глава 4. Зерносемеочистительно-сушильные комплексы

- •4.1. История создания комплексов

- •Техническая характеристика комплексов первого поколения

- •Устройство и процесс работы комплекса для послеуборочной обработки зерна и семян в зонах с повышенным увлажнением

- •4.3. Схемы реконструкции зерноочистительно-сушильных комплексов и их отделений

- •Контрольные вопросы

- •Глава 5. Тенденции совершенствования процессов послеуборочной обработки и хранения зерна и семян

- •5.1. Методы и средства повышения эффективности технологий и поточных линий для обработки зерна и подготовки семян

- •I класса, поступающие на хранение

- •I класса, поступающие на хранение

- •5.2. Перспективы совершенствования методов и средств хранения зерна

- •Контрольные вопросы

- •Глава 6. Обоснование технологических параметров, выбор машин и оборудования комплексов и их оценка

- •6.1. Методика обоснования технологических параметров машин и оборудования

- •6.2. Энергетическая и экономическая оценки проектируемых агрегатов и комплексов

- •6.2.1. Методика энергетической оценки

- •6.2.2. Методика технико-экономической оценки

- •Глава 7. Техника безопасности при работе на агрегатах и комплексах

- •Заключение

- •Литература

- •Список условных сокращений

- •Приложение 2 Технические характеристики зерносемяочистительных агрегатов

- •Журнал оператора Приложение 3

- •Приложение 4

- •Учебное издание

- •Агрегаты и комплексы для послеуборочной обработки и хранения зерна и семян

- •196605, Г. Санкт-Петербург-Пушкин, Петербургское шоссе, 2.

Техническая характеристика комплексов первого поколения

Показатели |

КЗС-10Б |

КЗС-10Ш |

КЗС-10Б2 |

КЗС-20Ш |

КЗС-20Б |

КЗС-25Ш |

КЗР-5 |

КЗШ-40С |

Производительность, т/ч |

8 |

8 |

8 |

16 |

16 |

20 |

16 |

16 |

Установленная мощность, кВт |

53,7 |

74,2 |

61,9 |

131,5 |

100,6 |

201,0 |

249,8 |

160,1 |

Габаритные размеры основного сооружения, м: - длина - ширина - высота сушильного отделения |

21,2 8,7

12,8 |

22,2 8,7

13,0 |

21,1 8,7

12,7 |

25,7 11,3

16,0 |

29,5 19,6

10,4 |

26,3 18,5

17,0 |

21,8 11,3

15,0 |

25,7 8,4

16,0 |

Масса комплекта, кг |

26707 |

26679 |

26679 |

38915 |

43559 |

69000 |

59600 |

51500 |

*При сушке продовольственного зерна пшеницы со снижением влажности с 20 до 14%.

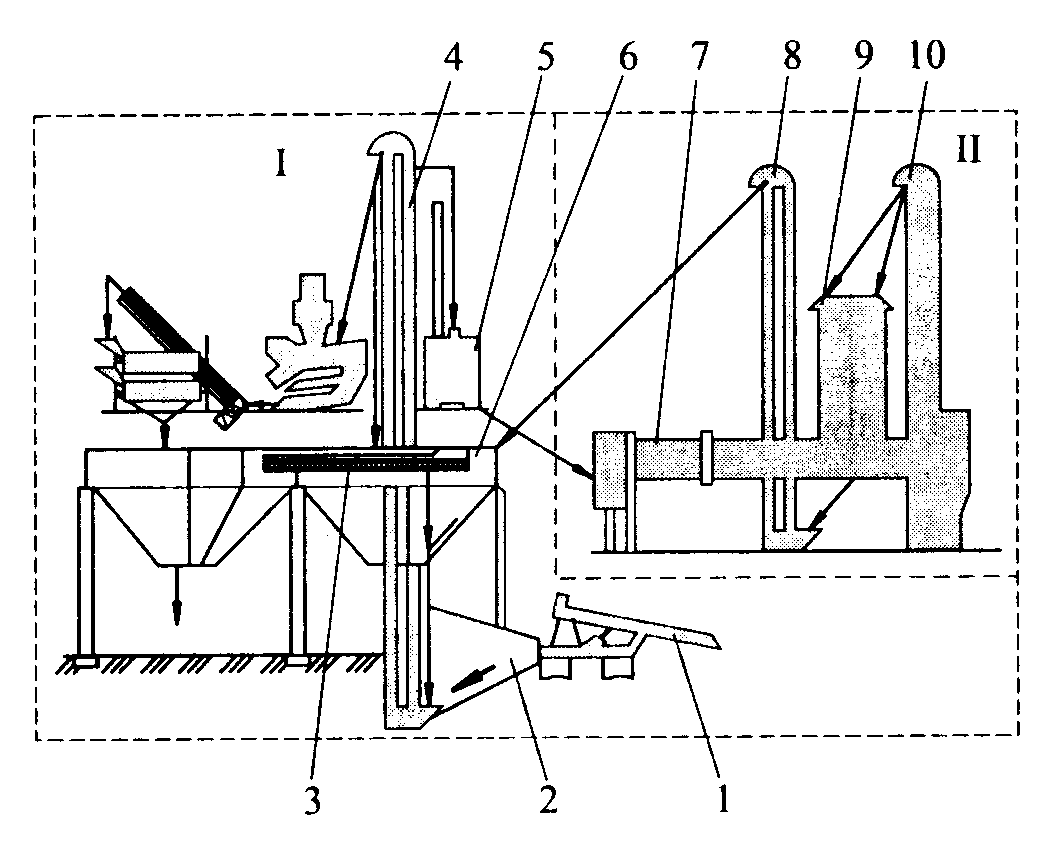

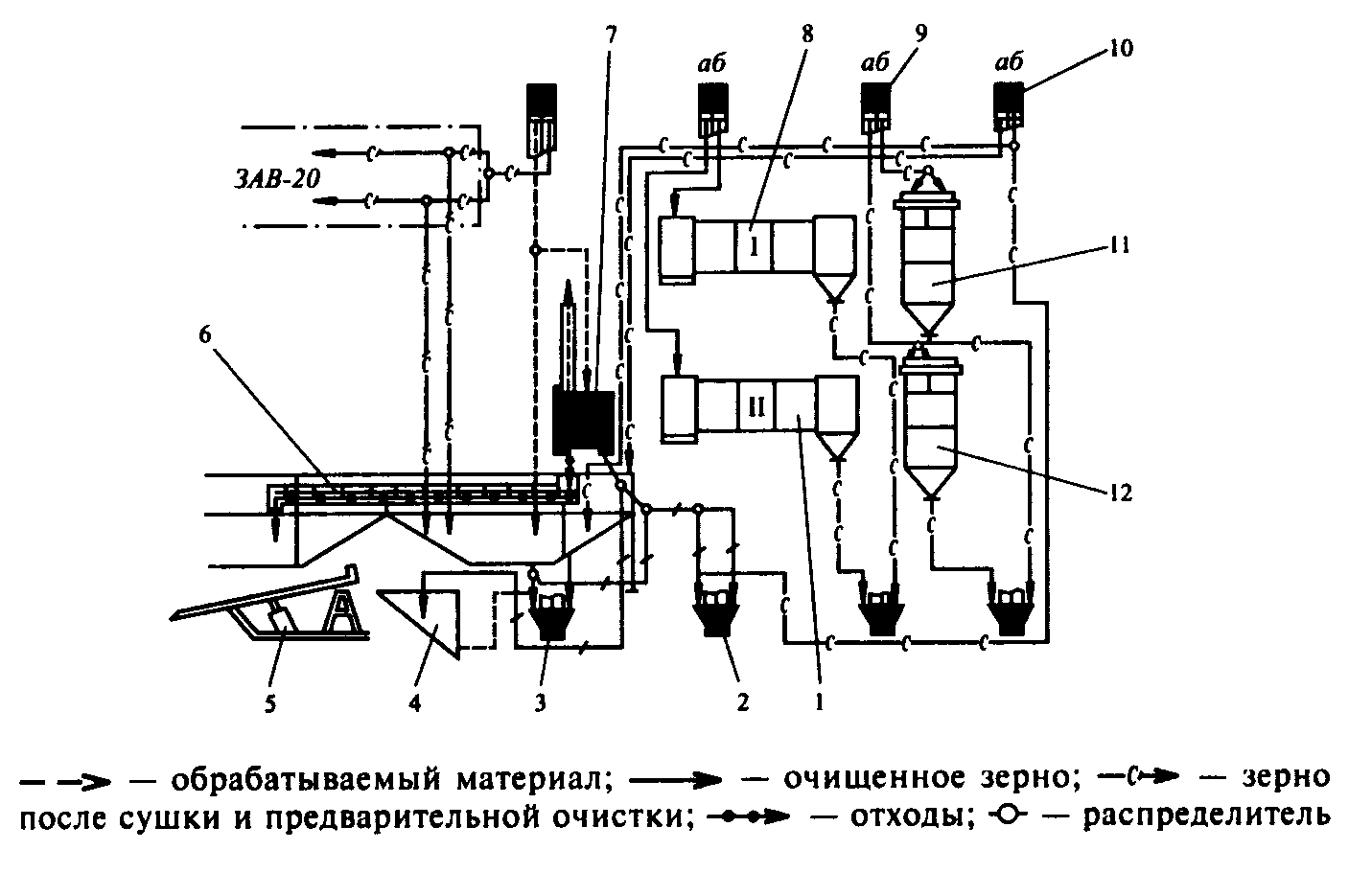

Рис. 4.1. Технологическая схема комплекса КЗС-10Б:

I - зерноочистительный агрегат ЗАВ-10; II - сушильное отделение: 1 – автомобилеразгрузчик; 2 - приемный бункер; 3 - транспортер отходов; 4 - загрузочная нория 2НСЗ-10; 5 - машина предварительной очистки ЗД-10.000; 6 - промежуточный бункер; 7 - барабанная сушилка СЗСБ-8; 8 – нория НСЗ-10; 9 - охладительная колонка, 10 – нория НСЗ -10

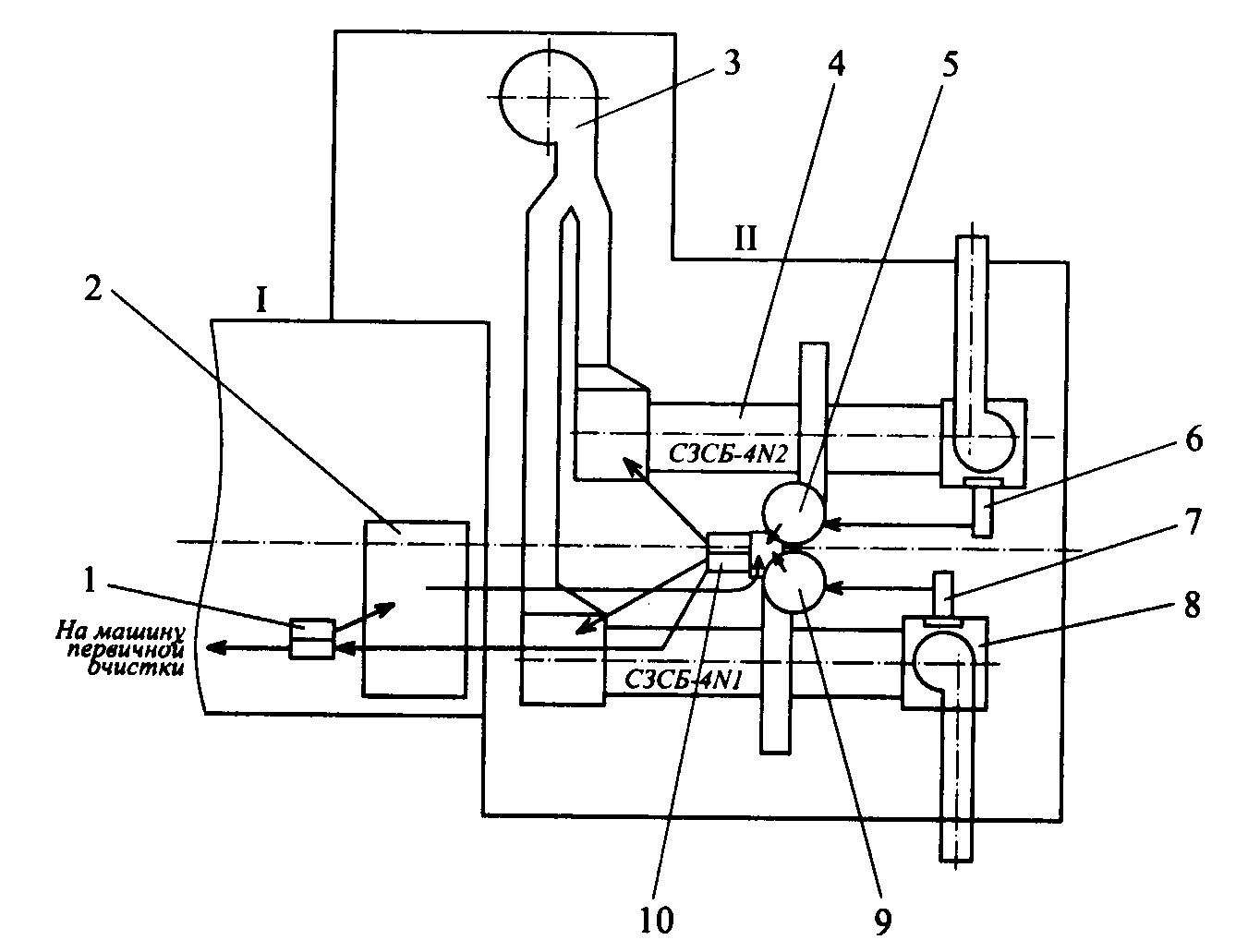

Рис.4.2. Технологическая схема комплекса КЗС-10Б2:

I - зерноочистительный агрегат ЗАВ-10; II - сушильное отделение; 1, 6, 7, 10 - нории; 2 - машина предварительной очистки ЗД-10.000; 3 - топка, 4, 8 - зерносушилки СЗСБ-4; 5, 9 - охладительные колонки

Рис.4.3. Технологическая схема комплекса КЗС-10Ш:

I - зерноочистительный агрегат ЗАВ-10; II - сушильное отделение; 1 - автомобилеразгрузчик; 2 - приемный бункер; 3 - компенсационный бункер; 4 - бункер для резервного зерна; 5 - транспортер для отходов; 6 - бункер для отходов; 7 - бункер для фуражного зерна; 8 - бункер для чистого зерна; 9 - триерный блок; 10 - скребковый транспортер; 11 - централизованная воздушная система; 12 - машина первичной очистки ЗАВ-10.30.000; 13, 15, 17, 18, 20 - нории; 14 - машина предварительной очистки ЗД-10.000; 16, 21- охладительные колонки; 19 - зерносушилка СЗШ-8; 22 - топка сушилки

Рис.4.4. Технологическая схема комплекса КЗС-20Ш:

1 - автомобилеразгрузчик; 2 - приемный бункер; 3 - компенсационный бункер; 4 - бункер резервного зерна; 5 - бункер фуражного зерна; 6 - бункер отходов; 7 - бункер чистого зерна; 8 - передаточный транспортер; 9- триерный блок ЗАВ-10.90.000; 10 - централизованная воздушная система; 11 - машины первичной очистки ЗАВ-10.30.000; 12, 15, 17, 18, 20, 21 - нории; 13 - транспортер отходов; 14 - машины предварительной очистки ЗД-10.000; 16, 22 - охладительная колонка;

19 - зерносушилка СЗШ-16; 23 - топка сушилки

Рис. 4.5. Технологическая схема комплекса КЗС-20Б:

1, 8 - зерносушилки; 2, 3, 9, 10 - нории; 4 - приемный бункер; 5 - автомобилеразгрузчик; 6 - транспортер для отходов; 7 - машина предварительной очистки ЗД-10.000; 11, 12 - охладительные

колонки

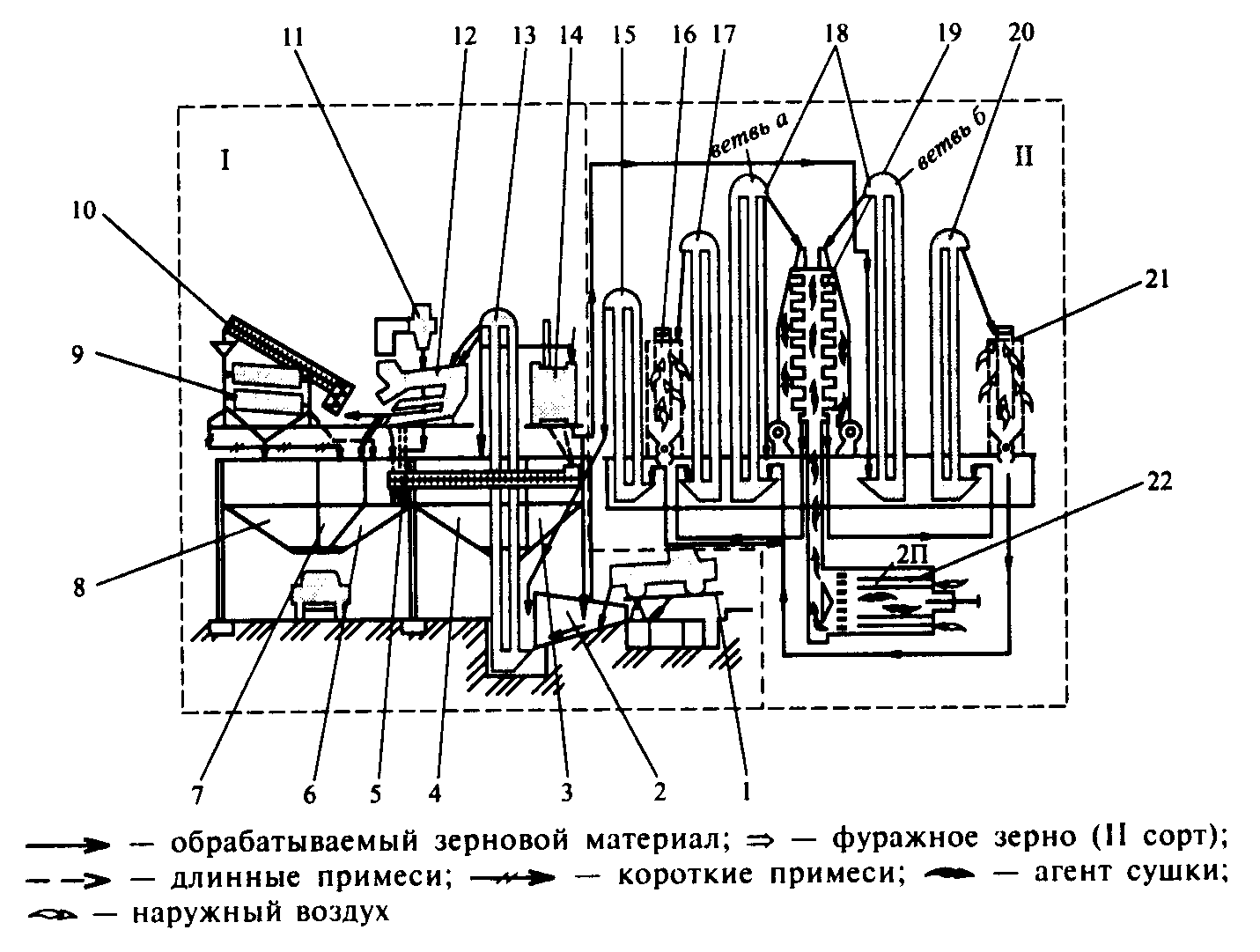

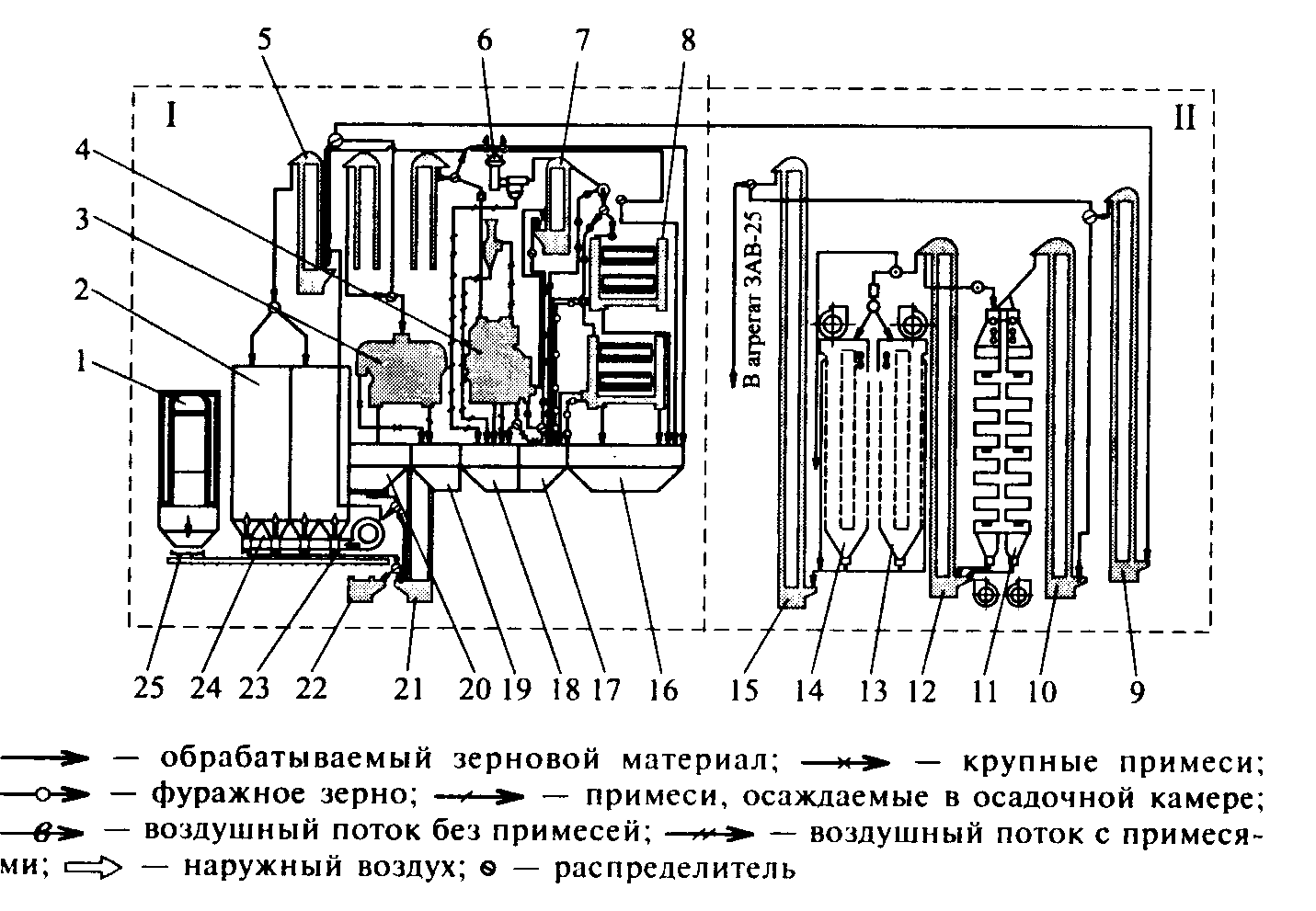

Рис. 4.6. Технологическая схема комплекса КЗС-25Ш:

I - зерноочистительный агрегат ЗАВ-25; II - сушильное отделение; 1 - автомобилеразгрузчик; 2 - бункер временного хранения; 3 - машина предварительной очистки МПО-50; 4 - машина первичной очистки ЗВС-20; 5, 7, 9, 10, 12, 15, 21, 22 - нории; 6 - система аспирации; 8 - триерные блоки; 11 - сушилка; 13, 14 - охладительные колонки; 16 - бункер чистого зерна; 17 - бункер фуражного зерна; 18, 19 - бункера отходов; 20 - бункер предварительно очищенного зерна; 23 - скребковый транспортер; 24 - система аэрации; 25 - питатель-дозатор

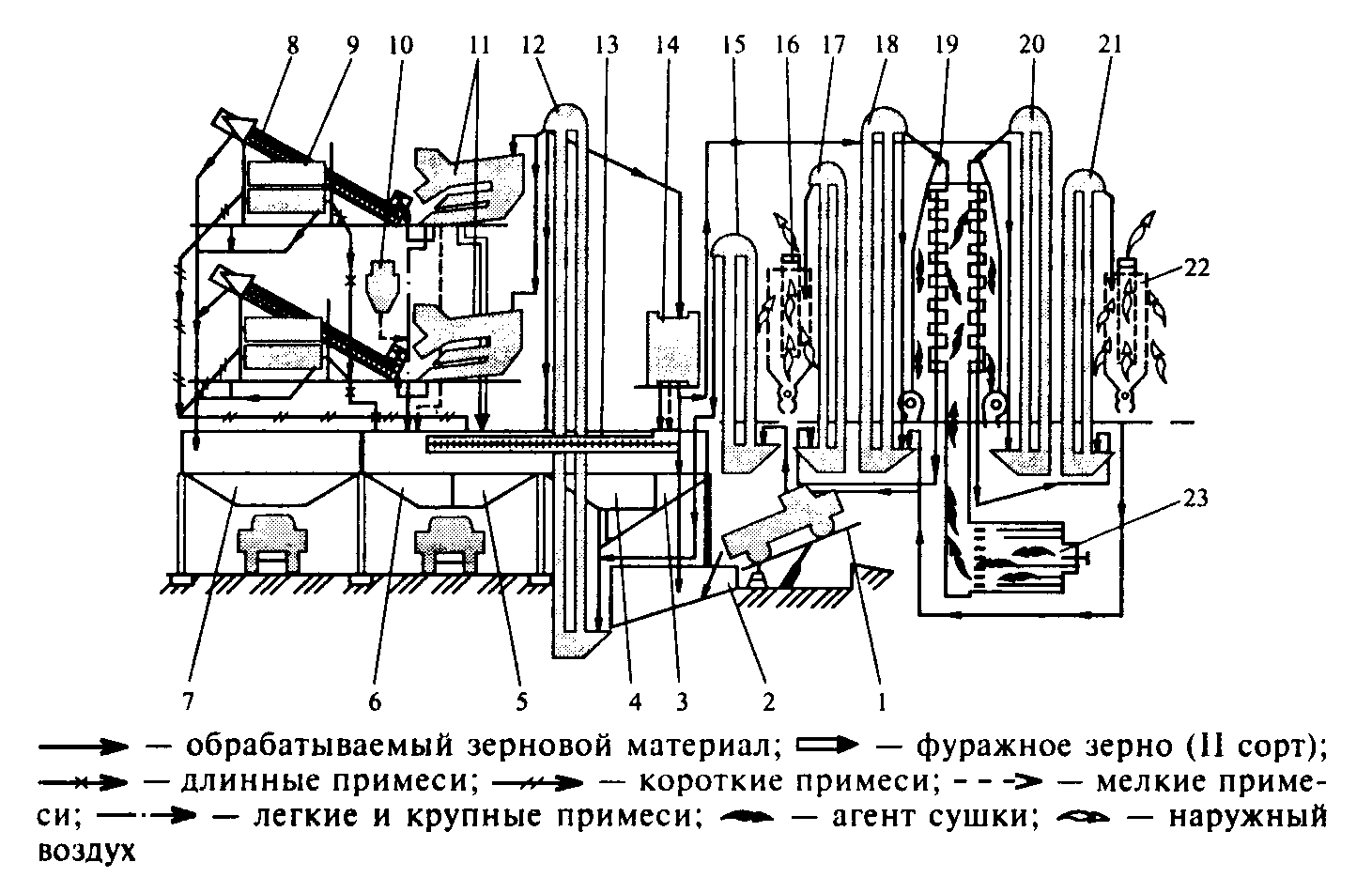

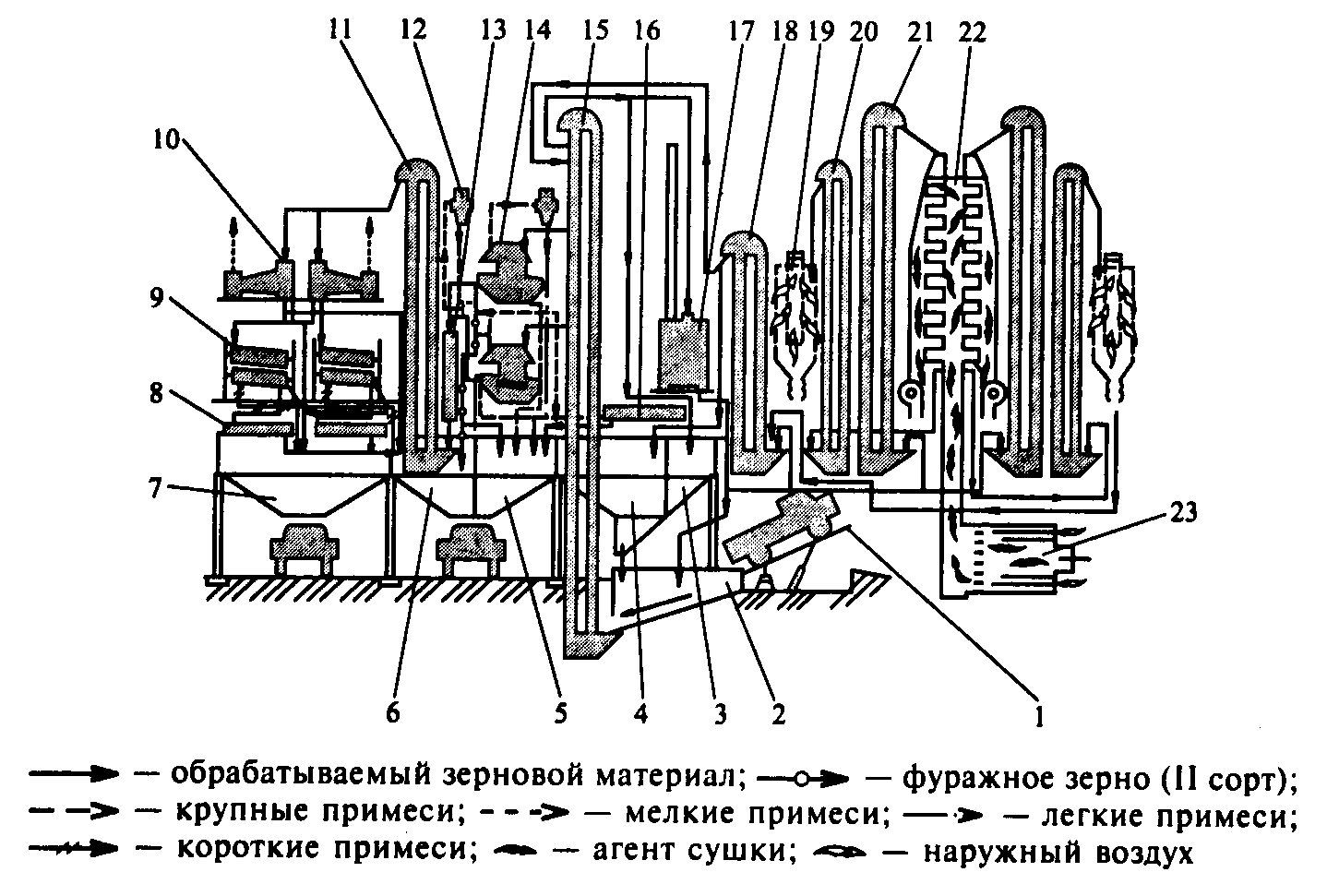

Рис. 4.7. Технологическая схема комплекса КЗС-40Ш:

1 - автомобилеразгрузчик; 2 - приемный бункер; 3 - компенсационный бункер; 4 - бункер резервного зерна; 5 - бункер отходов; 6 - бункер фуражного зерна; 7 - бункер чистого зерна; 8 - шнек отходов; 9 - триерный блок ЗАВ-10.90.000А; 10 - центробежно-пневматический сепаратор ЗАВ-40.02.000; 11, 15, 18, 20, 21- нории; 12 - система аспирации; 13 - промежуточный шнек; 14 - машина первичной очистки ЗВС-20; 16 - транспортер отходов; 17 - машина предварительной очистки ЗД-10.000; 19 - охладительная колонка; 22 - зерносушилка; 23 - топка сушилки

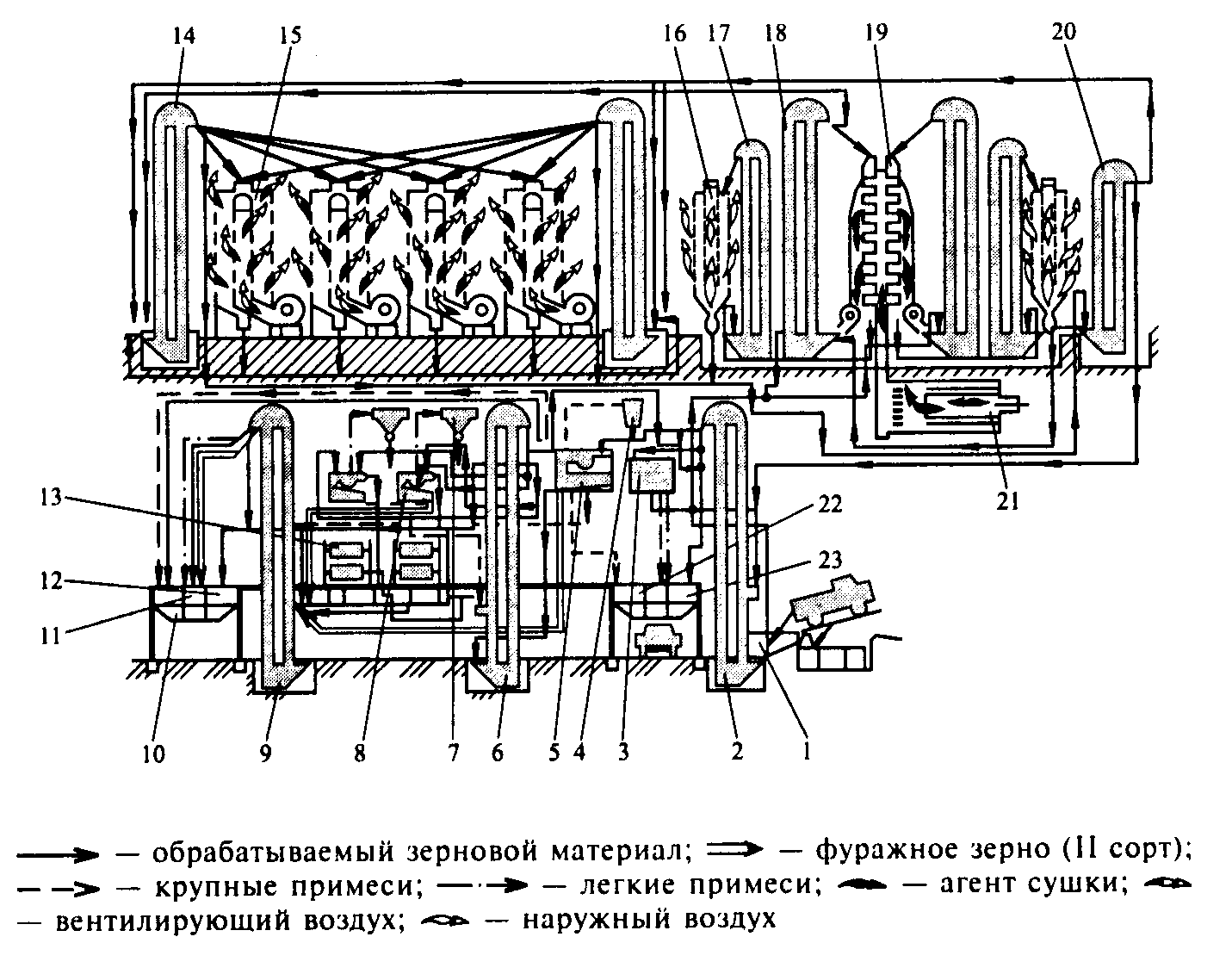

Рис. 4.8. Технологическая схема комплекса КЗР-5:

1 - приемный бункер; 2, 6, 9, 14, 17, 18, 20 - нории; 3 - машина предварительной очистки ЗД-10.000; 4 - пылеуловитель; 5 - машина первичной очистки ЗВС-20; 7 - циклон; 8 - машина вторичной очистки СВУ-5; 10 - бункер подсева; 11 - бункер фуражного зерна; 12 - бункер чистого зерна; 13 - триерный блок БТ-5; 15 - бункеры активного вентилирования БВ-25; 16 - охладительная колонка; 19 - зерносушилка СЗШ-16Р; 21 - топка; 22 - бункер отходов; 23 - бункер резерва

В процессе эксплуатации созданных комплексов в зонах с повышенной влажностью зерна, выявлено ряд недостатков.

Во-первых, приемник зернового вороха имеет малую вместимость. Это приводит к накоплению больших объемов влажного зерна на территории комплекса и снижению его продовольственных и семенных свойств. Кроме этого, в весеннее время приемник зерна и нижняя головка нории постоянно затопляется водой, что приводит к их коррозии и сокращению срока службы.

Во-вторых, в большинстве комплексов отсутствуют емкости с активным вентилированием для временного хранения предварительно очищенного влажного зерна. Это приводит к снижению сезонной производительности сушилок.

В третьих, машины предварительной очистки имеют низкую эффективность выделения мелких сорных примесей, относительное содержание которых в структуре засорителей комбайнового вороха составляет в увлажненных зонах свыше 80%. Это приводит к повышению затрат энергии как за счет расхода топлива на сушку примесей, так и увеличения сопротивления слоя зерна при наличии в нем мелких примесей.

И, наконец, в четвертых, технологическое оборудование для сушки зерна не позволяет за один пропуск доводить его до требуемой влажности. Это приводит к повторным пропускам зернового материала через сушилки и, как следствие, ведет к повышенному травмированию, снижению его посевных качеств и производительности комплекса в целом.

Для повышения эффективности работы комплексов первого поколения в зонах с высокой влажностью комбайнового вороха были разработаны усовершенствованные технологические схемы послеуборочной обработки.