- •1. Сварочный пост

- •1. Проволока сварочная стальная

- •2. Порошковая проволока

- •3. Покрытия электродов

- •4. Классификация электродов

- •5. Типы электродов для сварки конструкционных сталей

- •6. Неплавящиеся электроды

- •7. Флюсы для дуговой сварки

- •2. Кислородно-дуговая резка металлов

- •3. Воздушно-дуговая резка

- •4. Плазменно-дуговая резка металлов

- •5. Дуговая резка под водой

2. Порошковая проволока

Порошковая проволока представляет собой стальную оболочку с запрессованным в ней порошком. Порошковая проволока применяется как для сварки, так и для наплавки.

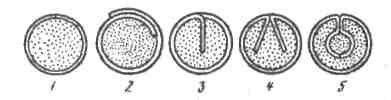

Рис. 5. Конструкция оболочек порошковых проволок

Современная порошковая проволока изготавливается в основном пяти типов (рис. 5): трубчатая, трубчатая с нахлестом, с загибом в оболочке (двух типов) и двухслойная

Таблица 4

Технические характеристики порошковой проволоки

Марки проволоки |

Диаметр, мм |

Конструкция |

Основные компоненты порошка |

Положение сварки |

Прочность металла шва по сравнению с выполненными электродами |

Примечание |

ПП-АН1 |

2,8 |

простая трубчатая |

рутил и целлюлоза |

Н |

Э50 |

Для сварки неответственных конструкций |

ПП-АА3 |

3,0 |

двухслойная |

мрамор, рутил, плавиковый шпат |

Н |

Э50А |

Для сварки ответственных конструкций |

ПП-АА7 |

2,3 |

двухслойная |

то же |

Н, В1, Г |

Э50А |

То же |

ПП-АН11 |

2,0-2,4 |

двухслойная |

то же |

Н, В2, Г, П |

Э50А |

То же |

ЭПС-15/2 |

2,5 |

с двумя загибами оболочки |

то же |

Н |

Э50А |

То же |

ПП-2ДСК |

2,3 |

с одним загибом оболочки |

плавиковый шпат |

Н |

Э50А |

То же |

СП-1 |

1.6 |

— |

мрамор, плавиковый шпат |

В1, Г |

Э50 |

Для сварки неответственных конструкций |

Обозначения положение сварки: Н — нижнее; В1 — вертикальное «снизу вверх»; В2 — вертикальное «сверху вниз»; Г — горизонтальное; II — потолочное.

Технические характеристики некоторых марок порошковой проволоки приведены в табл. 4.

Порошковая проволока выпускается диаметром от 1,6 до 3,6 мм. Для оболочки используется лента из низкоуглеродистой стали марки 08КП холодного проката в состоянии «мягкая» или «особо мягкая».

Проволока выпускается с пятью видами порошков (шихты):

рутило-целлюлозная;

корбонатно-флюоритная (флюорит — плавиковый шпат CaF2);

флюоритная;

рутило-флюоритная;

рутиловая.

3. Покрытия электродов

Покрытия электродов выполняют сразу много функций: стабилизируют горение дуги, защищают расплавленный металл от кислорода и азота воздуха, способствуют удалению средних примесей, легируют металл шва для улучшения его свойств и т. д.

Электродные покрытия состоят из шлакообразующих, раскисляющих, газообразующих, легирующих, стабилизирующих и связующих компонентов.

Шлакообразующие компоненты защищают расплавленный металл от воздействия кислорода и азота воздуха, а также частично очищают его. Шлакообразующие компоненты уменьшают скорость охлаждения металла и способствуют удалению неметаллических включений.

Шлакообразующие компоненты могут включать в себя марганцевую руду, титановый концентрат, каолин, мел, полевой шпат, мрамор, кварцевый песок, доломит, а также некоторые вещества, стабилизирующие горение дуги.

Раскисляющие компоненты обеспечивают раскисление расплавленного металла сварочной ванны. К таким веществам относятся элементы, обладающие большим средством к кислороду, чем железо, например, марганец, алюминий, кремний, титан и др. Как правило, раскислители вводятся в электродное покрытие в виде ферросплавов.

Газообразующие компоненты создают при сгорании защитную газовую среду, которая предохраняет расплавленный металл от кислорода и азота воздуха. В качестве газообразующих используют такие вещества, как декстрин, древесная мука, целлюлоза, крахмал.

Легирующие компоненты вводятся в состав электродных покрытий для придания металлу шва специальных свойств: высокая механическая прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. В качестве легирующих компонентов служат хром, титан, марганец, молибден, ванадий, никель и некоторые другие элементы.

Стабилизирующие компоненты. В качестве стабилизирующих вводятся элементы, имеющие небольшой потенциал ионизации, — такие как натрий, калий и кальций.

Связующие компоненты применяются для связывания составляющих компонентов покрытия между собой и со стержнем электрода. Для этого используют декстрин, желатин, натриевое или калиевое жидкое стекло и другие вещества. Основным связующим веществом служит, как правило, жидкое стекло.

В табл. 5 приведены составы наиболее часто встречающихся электродных покрытий

Таблица 5

Составы распространенных видов электродных покрытий

Вид покрытия |

|

|

Содержание по массе, % |

|

|

|

|||

|

Силикаты |

Руды |

Дву-окись титана |

Карбонаты |

Плави-ковый шпат |

Ферросплавы |

Железный порошок |

Органичес-кие компоненты |

|

Кислый |

25-35 |

25-36 |

- |

0-15 |

- |

20-30 |

- |

0-5 |

|

Рутиловый |

10-25 |

0-5 |

30-50 |

5-10 |

_ |

10-15 |

0-20 |

2-8 |

|

Рутиловый высокопроизводительный |

6-12 |

10-15 |

10-30 |

0-10 |

— |

6-12 |

40-60 |

1-3 |

|

Основной |

5-20 |

- |

ОМО |

25-50 |

15-35 |

5^-15 |

0-20 |

0-2 |

|

Основной высокопроизводительный |

5-8 |

- |

0-10 |

5-20 |

6-15 |

7-12 |

40-60 |

0-2 |

|

Целлюлозный |

5-15 |

0-5 |

15-30 |

0-8 |

- |

10-15 |

0-10 |

25-40 |

|