- •Тема 8 "Машины и оборудование для земляных работ" (12 часов)

- •1. Машины для подготовительных работ;

- •2. Землеройно-транспортные машины;

- •8.1.2. Физико-механические свойства грунтов.

- •8.2. Машины для подготовительных работ.

- •8.2.1. Кусторезы.

- •8.2.4. Расчет производительности.

- •8.3. Землеройно-транспортные машины.

- •8.3.1. Бульдозеры.

- •Трансмиссия

- •8.3.2. Скреперы.

- •8.3.4. Грейдеры-элеваторы.

- •8.3.5. Расчет производительности.

- •8.4.2. Устройство одноковшового экскаватора и виды сменного рабочего оборудования.

- •8.4.3. Расчет производительности одноковшового экскаватора.

- •8.4.4. Многоковшовые экскаваторы.

- •8.5. Машины для буровых работ.

- •8.6. Машины и оборудование для уплотнения грунтов.

- •8.8 Контрольные вопросы

- •Тема 9 "Машины и оборудование для свайных работ" (2 часа)

- •9.6 Контрольные вопросы. 482

- •9.1 Способы устройства свайных фундаментов

- •9.2. Копры и копровое оборудование

- •9.3. Способы, машины и оборудование для бескопрового погружения свай.

- •9.4. Свайные молоты

- •9.5. Вибропогружатели и вибромолоты.

- •9.6 Контрольные вопросы.

8.4.2. Устройство одноковшового экскаватора и виды сменного рабочего оборудования.

Одноковшовый экскаватор состоит из следующих основных частей: ходового устройства 1 поворотной части 3 и рабочего оборудования 2. Ходовое устройство воспринимает и передает на основание (грунт) нагрузки от массы машины и нагрузки, возникающие при работе, а также обеспечивает передвижение экскаватора.

Ходовое устройство экскаваторов бывает следующих типов:

Г - гусеничное с минимально допустимой

опорной поверхностью гусениц;

- гусеничное с минимально допустимой

опорной поверхностью гусениц;

ГУ - гусеничное с увеличенной опорной поверхностью гусениц, предназначенное для работы на грунтах с низкой несущей способностью;

П - пневмоколесное, позволяющее увеличить мобильность экскаватора, облегчить и ускорить его переброску собственным ходом с одного строительного объекта на другой;

ТТТ — специальное шасси автомобильного типа, отличающееся от типа П тем, что, кроме двигателя, установленного на поворотной части экскаватора, на шасси установлен более мощный двигатель, обеспечивающий передвижение экскаватора с большой скоростью; ходовое устройство типа Ш имеет прочную и низкую специальную раму, отличающуюся по конструкции от рамы шасси грузового автомобиля;

А - шасси грузового автомобиля;

Тр - тракторное (обычно используют пневмоколесные тракторы). Поворотная часть состоит из поворотной платформы с механизмами и силовым оборудованием и рабочего оборудования.

Поворотная платформа опирается через специальное роликовое опорно-поворотное устройство на раму ходового устройства и может поворачиваться относительно него в горизонтальной плоскости. Одна и та же поворотная платформа может быть установлена на ходовые устройства различных типов. В зависимости от угла поворота поворотной платформы в горизонтальной плоскости экскаваторы называют полноповоротными или неполноповоротными. Поворотная часть полноповоротного экскаватора может вращаться вокруг вертикальной оси на неограниченный угол.

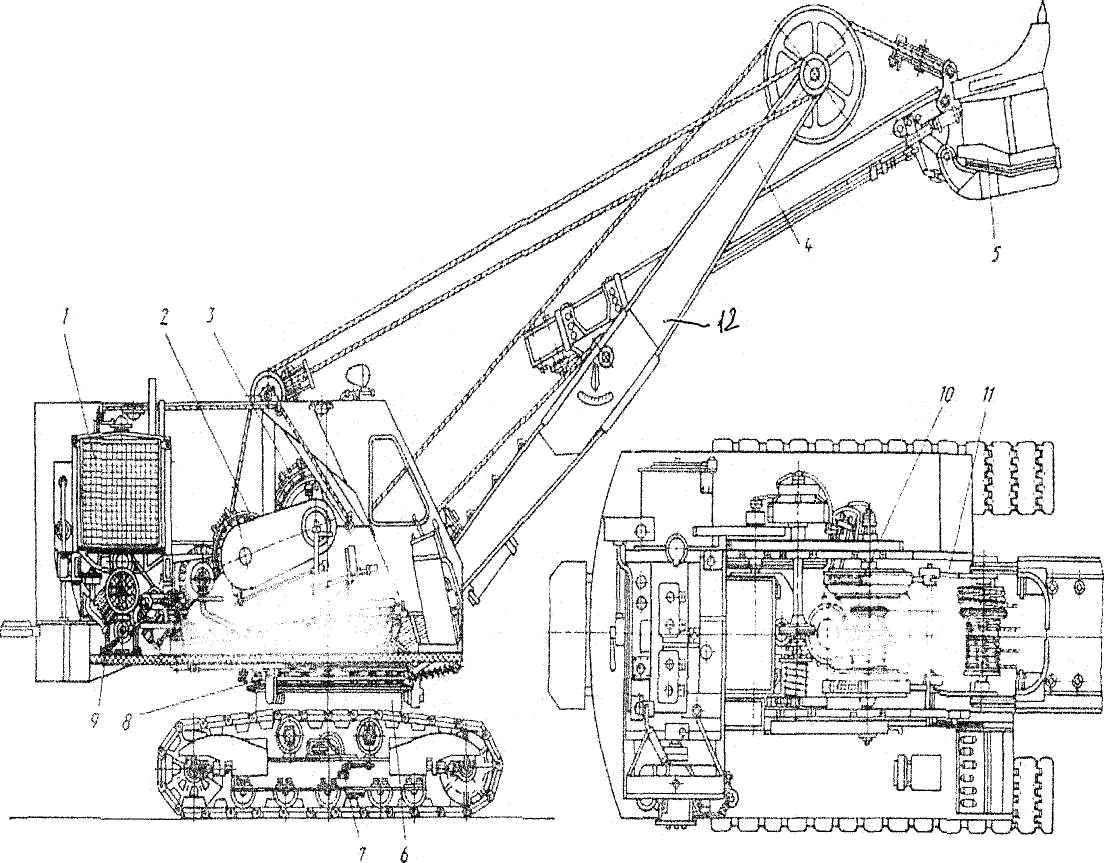

Конструктивная схема одноковшового (Рис. 8.58.) полноповоротного экскаватора. Ходовое устройство 7 с механизмом передвижения экскаватора, обеспечивающее его реверсивное перемещение. На раме ходового устройства 6 размещены опорно-поворотное устройство 8 и механизм поворота 10. На первом смонтирована поворотная платформа 11. На поворотной платформе закреплены ДВС, противовес, многобарабанная лебедка 2, 3 механизмы привода и управления. Сверху все это закрыто кузовом, в передней части которого размещена кабина управления. В передней части поворотной платформы прикрепляют рабочее оборудование 4, 5, 12.

Рис. 8.58. Гусеничный одномоторный экскаватор ЭО-411Б с гибкой подвеской прямой лопаты:

двигатель; 9. компрессор;

стрелоподъемная лебедка; 10. поворотный механизм;

главная лебедка; 11. поворотная платформа;

стрела; 12. стрела.

ковш;

рама;

ходовая гусеничная тележка;

опорно-поворотное устройство;

Р ис.

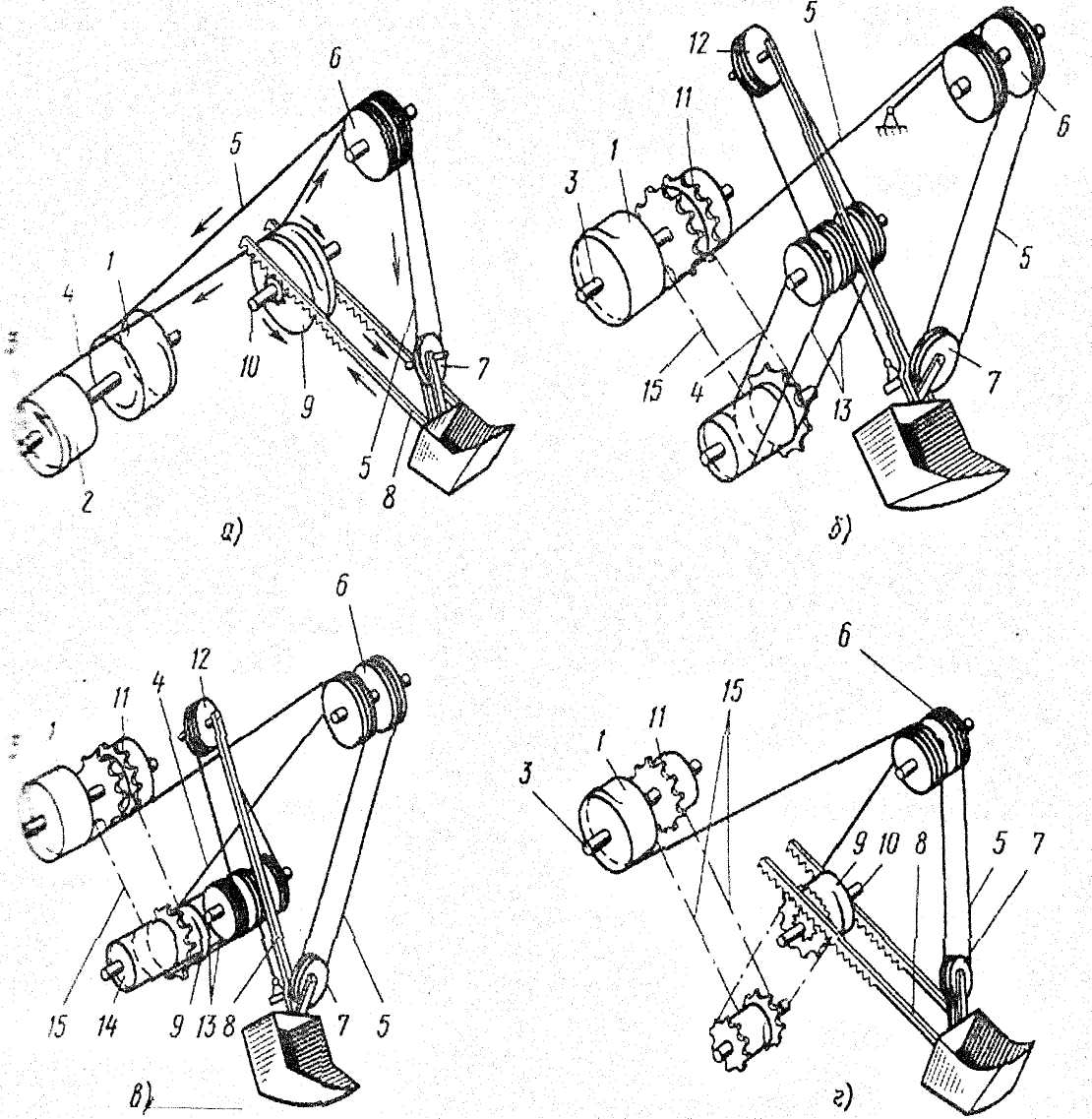

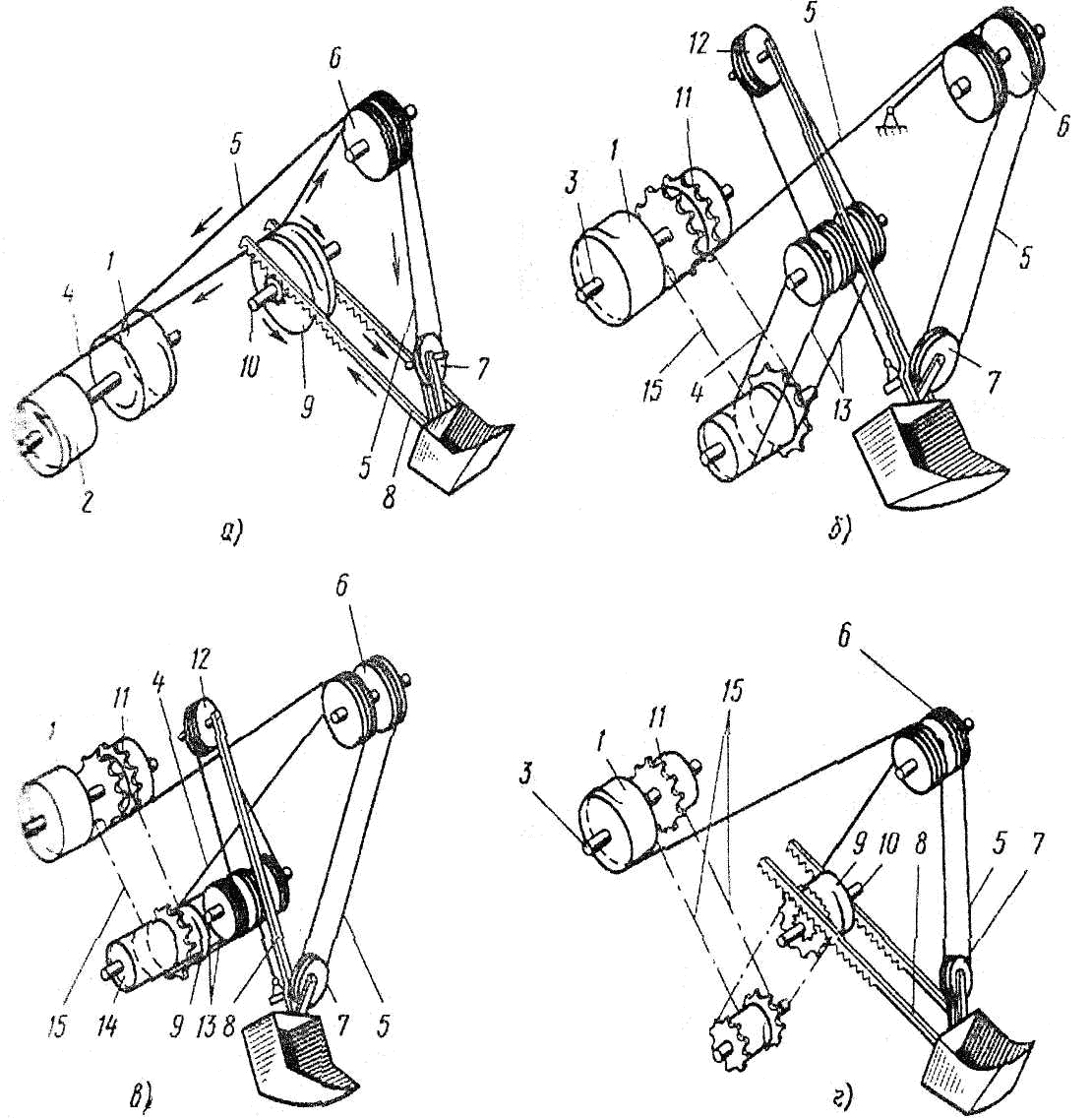

8.59 Схемы напорных механизмов экскаваторов

ис.

8.59 Схемы напорных механизмов экскаваторов

с гибкой подвеской прямой лампы:

a - зависимы зубчато-реечный; б - независимый канатный;

в - комбинированный канатный; г - комбинированный зубчато-реечный;

I - подъемный барабан; 2 -возвратный барабан; 3 - вал главной лебедки;

4 - возвратный канат; 5 - подъемный канат, 6 - головные блоки; 7 - блок ковша; 8 - рукоять ковша; 9 - дополнительный барабан; 10 - напорный вал; 11 - звёздочка напорного механизма; 12 - уравнительный блок;

13 - напорный канат; 14 - напорный барабан; 15 – напорная цепь.

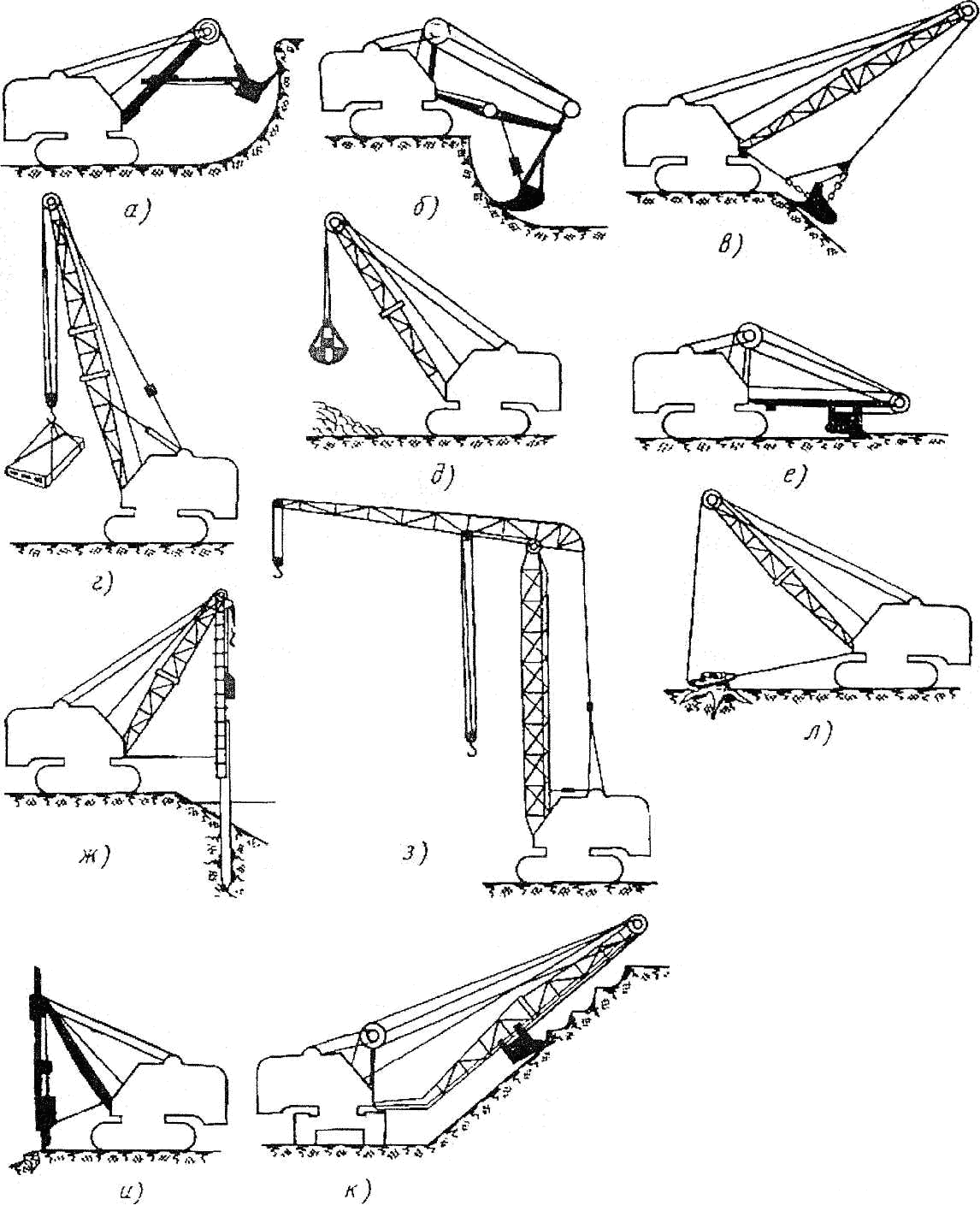

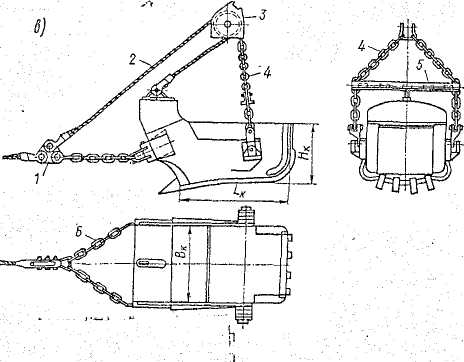

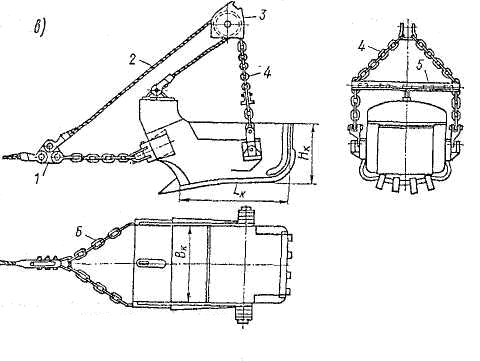

Рис.8.60.

Схемы универсального экскаватора с различными

видами сменного рабочего оборудования:

а - прямая лопата; б - обратная лопата; в - драглайн; г - кран; д - грейфер; е - струг; ж - копер для забивки свай; з - башенный кран; и - рыхлитель; к - планировщик откосов; л - корчеватель.

Подъем и опускание ковша (поворот рукояти) осуществляют при помощи подъемного полиспаста, канат с которого наматывается на барабан (3).

Напорные механизмы (Рис. 8.59.) выполняют либо с канатным, либо с зубчато-реечным приводов перемещения. Канат, сбегающий с подъемного барабана, огибает блок, установленный в верхней части стрелы, уравнительный блок, располагаемый на ковше, блок. Второй конец этого каната закреплен на барабане напорной лебедки. Этот барабан установлен на оси стрелы и приводится во вращение цепной передачей. На барабане закреплены оба конца каната. Этот канат огибает обводные блоки, установленные на оси седлового подшипника и уравнительный блок, размещаемый на рукояти. При вращении барабана по часовой стрелке канатом и против нее канатом рукоять соответственно выдвигается и убирается, то есть происходит независимое от работы механизма подъема ковша перемещение рукояти (независимый напор). При отключенной цепной передачи и вращении барабана поднимается ковш (то есть поворот, рукояти). За счет усилия, возникающего при копании, второй конец подъемного каната поворачивает барабан и обеспечивает автоматически выдвижение рукояти (зависимый напор). При этом реализуется определенное соотношение на зубьях ковша между подъемным и напорным усилиями. Таким образом достигается плавная работа подъемного и напорного механизмов и легкость управления перемещениями ковша. Однако создаваемое напорное перемещение не обеспечивает копание грунта при оптимальном угле резания. Фактически используется комбинированный напор, реализуемый при вращении барабанам периодическом включении барабана. Поэтому копание, выполняемое в основном по схеме зависимого напора, происходит с меньшими избыточными усилиями напора и сопутствующими им потерями мощности, а холостые движения осуществляются с помощью независимого напора, что обеспечивает их быстроту и четкость. Схема напорного механизма с зубчато-реечным приводом и двухблочной рукоятью, охватывающей однобалочную стрелу. При помощи цепной передачи приводится во вращение вал, установленный на оси стрелы, а при помощи цепной передачи вал, являющимся осью седлового подшипника. На валу закреплены шестерни, находящиеся в зацеплении с зубчатыми рейками, установленными на балках рукояти. Эта схема обеспечивает независимый напор. Чтобы создать зависимый, или комбинированный напор, необходимо соединить между собой валы цепной передачи и барабана. В любом случае напорные механизмы оборудуют тормозами для фиксации рукояти относительно стрелы. Днище монтируется на ковше шарнирно и фиксируется в закрытом положении подпружиненной задвижкой. Задвижка соединена дополнительным канатом, который огибает блок, установленный на оси седельного шарнира, и блоки, смонтированные на рычаге, шарнирно закрепленном на стреле. Конец каната намотан на напорный барабан. Чтобы открыть ковш, необходимо пневмоцилиндром повернуть рычаг против часовой стрелки. При этом канат натянется и отодвинет подпружиненную задвижку, а днище ковша под действием собственного веса опускается. Экскаватор с оборудованием прямая лопата работает следующим образом. Его устанавливают в забое, возможно ближе к разрабатываемой поверхности. Стрелу располагают под углом около 45° рукоять опускают вниз, ковш подводят механизмом напора к подошве забоя. При одновременной работе механизмов подъема и напора производится подъем ковша и копание грунта. Если ковш не заполнился за одно перемещение, целесообразно повторить операцию копания.

В верхней части забоя (в конце подъема) при помощи механизма напора ковш отодвигают от поверхности забоя и начинают поворот на выгрузку. В зависимости от координаты положения, в котором необходимо произвести выгрузку, поворачивают, выдвигают или втягивают рукоять, у безнапорных экскаваторов производят необходимый поворот стрелы. Затем открывают днище ковша и высыпают его содержимое. Если грунт в ковше прилип, необходимо встряхнуть ковш, предварительно растормозив барабан подъемной лебедки (при этом ковш начнет падать), а затем вновь затормозив его. После разгрузки производят поворот экскаватора в забой. Растормозив механизм подъема, бросают рукоять, при этом днище ударяет по ковшу, задвижка захлопывается, фиксируя днище в закрытом положении. Ковш устанавливается в исходное положение и начинается новый цикл, каждый последующий процесс копания проводится обычно рядом с предыдущим, при этом экскаватор разрабатывает дугообразный в плане забой. Периодически ковш перемещают в сторону забоя либо механизмом напора, либо наклоном стрелы, либо передвижной экскаватора. Экскаватор с оборудованием прямая лопата предназначен для разработки грунта выше уровня стоянки. Обычно, чтобы подготовить себе забой, такой экскаватор может копать грунт и несколько ниже уровня стоянки, однако производительность его при этом будет крайне низкая. Такой экскаватор может осуществлять разгрузку в отвал либо в транспортные средства (автомобили — самосвалы). Ковш прямой лопаты поднимает при копании, т.е. не требуются дополнительные затраты времени.

Экскаватор с оборудованием обратная лопата (Рис. 8.60. б) разрабатывает грунт ниже уровня стоянки. Разгрузку также можно осуществлять в отвал либо в транспорт, однако разгрузку в транспорт осуществлять несколько сложнее, рабочее оборудование содержит шарнирно закрепленную на поворотной платформе стрелу. Последняя шарнирно соединена с рукоятью, имеющей неподвижный ковш. Лебедка содержит барабаны, на которые наматываются подъемный к тяговый канаты. Когда один из барабанов заторможен, а на другом происходит наматывание либо сматывание каната, стрела и рукоять поворачиваются одновременно. Копание осуществляют в основном за счет поворота рукояти. В конце копания ковш подтягивается к стреле, поднимается вверх и производит на выгрузку, выгрузку осуществляют поворотом рукояти. Затем рабочее оборудование возвращается и цикл повторяется. Экскаватор-драглайн (Рис. 8.60. в) обычно разрабатывает грунты ниже уровня стоянки и даже под водой. Его используют и для устройства глубоких выемок, так как глубина копания ограничена не размерами рабочего оборудования, а канатовместимостью барабанов. Драглайн оборудуют решетчатой стрелой, шарнирно закрепленной на поворотной платформе. Стрела удерживается и поворачивается при помощи барабана и каната (полиспасты на схеме не показаны). Ковш драглайна снабжен аркой и подвешен на подъемном и тяговом канатах, которые наматываются на барабаны. Канаты крепятся к ковшу цепями. Тяговый проходит через механизм наводки (систему направляющих блоков и (или) роликов). На подъемном канате закреплен блок, который огибается разгрузочным канатом, один конец последнего закреплен на арке ковша, а другой на тяговом канате. Работу с оборудованием драглайн осуществляют следующим образом. Наматывая на барабан подъемный канат, поднимают ковш вверх. Если при этом притормаживается барабан тягового каната, то ковш перемещается вдоль стрелы. В верхнем положении ковша при расторможении барабана ковш подобно

маятнику отклонится от стрелы. Растормозив подъемный и тяговый барабаны, можно забросить ковш, т.е. есть увеличить радиус копания. При падении ковш ударяется яркой и опрокидывается на днище. При наматывании тягового каната на барабан ковш драглайна скользит по грунту, производя копание подобно ковшу скрепера. Эту операцию выполняют обычно снизу вверх, но можно и в горизонтальной плоскости. В конце копания, когда ковш наполнится, его поднимают, наматывают, наматывая подъемный канат на барабан и притормаживая тяговый барабан. При этом натягиваются как тяговый, так и разгрузочный канаты, что предотвращает опрокидывание ковша и его разгрузку. Затем производят поворот на выгрузку. Разгрузку осуществляют поворотом ковша при расторжении тягового барабана.

Грейферное экскаваторное (Рис. 8.60. д) оборудование - единственный вид оборудования, позволяющий копать колодец с вертикальными стенками. На механическом экскаваторе устанавливают канатный грейфер, который дает возможность разрабатывать глубокие выемки, однако заглубление ковша в грунт происходит только действием веса ковша, что не позволяет копать прочные грунты, поэтому такое оборудование часто используют при погрузке сыпучих материалов. Грейферное оборудование обычно монтируют на короткой решетчатой стреле. Грейферный (челюстной) ковш чаще подвешивают на двух канатах - подъемном и замыкающем. Ковш содержит две створки (челюсти), соединенные шарнирно, две жесткие тяги и обойму. При подъеме (опускании) за оба каната ковш либо закрыт, либо открыт. При подъеме за замыкающий канат ковш закрывается, за подъемный канат - открывается. При установке крюковой подвески экскаватор можно использовать как стреловой самоходный кран.

Экскаваторы с гидравлическим приводом (Рис. 8.60.) составляют большую часть выпускаемых в настоящее время в СНГ одноковшовых строительных экскаваторов. Их параметры регламентированы. По сравнению с механическими экскаваторами при равной мощности двигателя гидравлические имеют приблизительно на 30 % меньшую металлоемкость и на 30 % более высокую производительность. Объясняется это меньшей металлоемкость гидрообъемного привода по сравнению с механическим. Кроме того, гидрообъемный привод обеспечивает принудительное перемещение рабочего оборудования в любом направлении с заданными скоростями, большое количество основных и вспомогательных движений рабочего оборудования, большие углы поворота элементов рабочего оборудования, что позволяет не только повысить производительность, но и расширить технологические возможности. Рабочее оборудование содержит шарнирно закрепленную на поворотной платформе стрелу, к которой шарнирно присоединена рукоять. К последней шарнирно прикреплен ковш. Гидроцилиндры поворачивают эти элементы. Поскольку угол поворота ковша достаточно велик, опорожнение последнего производится его поворотом. Можно навешивать и широкий ковш для выполнения погрузочных работ. Приблизительно 90 % всех гидравлических экскаваторов выпускают с рабочим оборудованием обратная лопата. Стрелу этих экскаваторов выполняют моноблочной либо составной. К ней шарнирно крепят рукоять, а к последней — ковш.

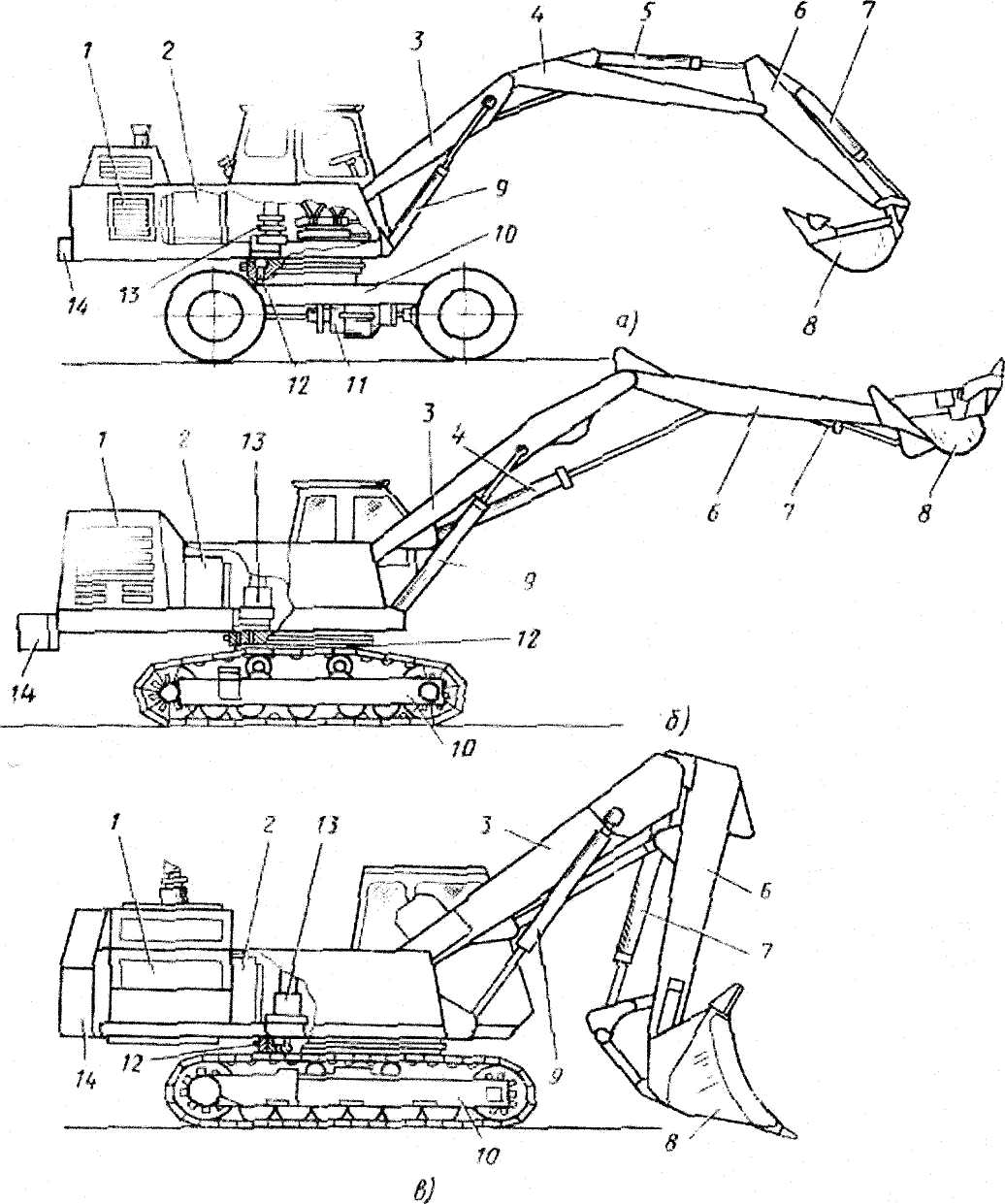

Рис. 8.61.

Полноповоротные гидравлические экскаваторы:

а) - ЭО-3322А с оборудованием обратной лопаты и ковшом вместимостью 0.5м; б) - ЭО-4121 с оборудованием прямой лопаты и ковшом вместимостью 1м;

в) - 30-5122А с оборудованием погрузчика и ковшом 2,8м;

1 - силовая установка; 2 - бак гидросистемы; 3 - нижняя часть стрелы;

4 - верхняя часть стрелы; 5 - гидроцилиндр рукояти; б - рукоять;

7 - гидроцилиндр ковша; 8 - ковш; 9 - гидроцилиндр стрелы; 10- ходовая тележка; 11- механизм привода хода; 12 - роликовый опорно-поворотнный круг; 13 - механизм поворота платформы; 14 - противовес.

Все элементы поворачиваются гидроцилиндрами. На гидравлический экскаватор можно устанавливать и грейферный ковш. В этом случае он внедряется в грунт принудительно с помощью гидроцилиндров рабочего оборудования. Это позволяет эффективно разрабатывать плотные грунты. Створками ковша управляют при помощи гидроцилиндра. В тех случаях, когда необходимо обеспечить большое вертикальное перемещение грейферного ковша (например, при возведении подземных методов «стена в грунте»), между рукоятью и ковшом дополнительно монтируют телескопическую штангу. До 6 % гидравлических экскаваторов изготавливают с телескопическим рабочим оборудованием. Также экскаваторы более универсальны, могут производить планировку откосов, зачистку дна, стенок котлованов и пр. На поворотной платформе шарнирно прикреплена телескопическая стрела. Элементы стрелы могут выдвигаться гидроцилиндрами (на схеме не показаны). Угол наклона стрелы в вертикальной плоскости изменяется гидроцилиндром. Последняя секция стрелы может поворачиваться относительно своей продольной оси. На стреле шарнирно прикреплен ковш, который может поворачиваться гидроцилиндром. Гидравлические экскаваторы можно использовать как манипуляторы при оборудовании их различного рода захватами. При навешивании на рабочее оборудование гидро- либо пневмомолотов экскаваторы применяют для уплотнения дна котлована и разгрузки мерзлых грунтов.

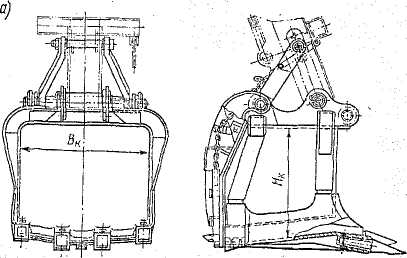

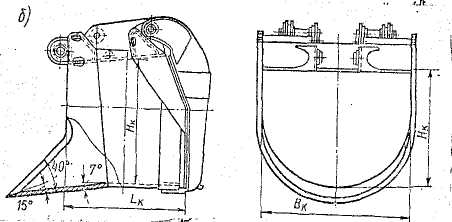

Конструкция ковшей.

Р ис.

8.62.

ис.

8.62.

ковш драглайна (Рис. 8.62. в) имеет форму совка - он открыт спереди и сверху. В комплект ковша входит упряжь, состоящая из тяговых цепей 6, подвесных цепей 4, распорного коромысла 5, разгрузочного каната 2, опрокидного блока 3 и соединительного звена 1. Ковши драглайнов выполняют как с зубьями, как и со сплошной режущей кромкой. К боковым стенкам ковша приваривают проушины для подвески его к подъемным цепям, а впереди, в верхней части ковша, - проушина для крепления разгрузочного каната. Основными параметрами, характеризующими ковш, являются его емкость q (mj), которая зависит от ширины Вк, длины Lк и высоты Нк (Рис. 8.62.)

На процесс копания значительное влияние оказывает форма режущей кромки ковша. До последнего времени у большинства ковшей режущая кромка дополнительно снабжалась сменными зубьями, которые крепятся в гнездах передней стенки или козырька, прикрепленного к передней стенке.

Длину зубьев выбирают так, чтобы грунт не высыпался между передней кромкой ковша и забоем. Расстояние между зубьями не должно превышать 40-50 % от толщины стружки.

Расчет производительности.

Производительность экскаватора зависит от продолжительности цикла /ц и объема грунта, который ковш разрушает, набирает и переносит за один цикл. Этот объем зависит от емкости ковша q и степени наполнения, характеризуемой коэффициентом наполнения Ки.

При разработке ковш наполняется разрыхленным или взорванным грунтом. Поэтому при определении производительности надо учитывать и степень разрыхления грунта, т.е. коэффициент разрыхления Кр. Продолжительность отдельных операций, а также величина Ки зависят от конструкции экскаватора, условий работы и опыта машиниста. Способы определения продолжительности отдельных операций даны выше. Коэффициент Кр в основном зависит от категории грунта, в меньшей степени от емкости и конструкции ковша, а также толщины стружки.

Эксплуатационная производительность определяется с учетом квалификации механика и легкости управления (Ку = 0,88^-0,96), потерь времени на передвижки (2-8 %), технические осмотры, ожидание транспорта и т.п. В среднем все потери можно учесть коэффициентом использования времени смены. Фактически при

работе

в транспорт ксм

= 0,74^0,75, при работе в отвал ксм

= 0,8

![]() 0,93. При определении

выработки за более длительные периоды

учитывается сменность, а также потери

времени на переходы на новое место

работы и на ремонты.

0,93. При определении

выработки за более длительные периоды

учитывается сменность, а также потери

времени на переходы на новое место

работы и на ремонты.

Практически число часов чистой работы экскаватор в год на хорошо организованных стройках не должно быть меньше 2500 ч. Для выработки годовой нормы 100-150 тыс. м3 на 1 м3 емкости ковша достаточно 1000 ч чистой работы экскаватора.