- •Введение

- •Теоретическая часть. Классификация видов термической обработки.

- •Собственно термическая обработка (сто)

- •1.1. Отжиг

- •1.2. Закалка

- •1.3. Отпуск

- •1.4. Старение

- •2. Деформационно-термическая обработка

- •3. Химико-термическая обработка

- •3.1 Цементация

- •3.2. Азотирование

- •3.3. Нитроцементация, цианирование сталей

- •3.4. Диффузионное насыщение металлами

- •Лабораторная работа № 1 термическая обработка стали 40

- •Краткие сведения из теории

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Превращение аустенита при непрерывном охлаждении

- •Задание

- •Методика выполнения работы Методика закалки

- •Методика отпуска

- •Оформление отчета

- •Разделы программы, которые нужно знать при выполнении и сдаче лабораторной работы

- •Лабораторная работа № 2 термическая обработка легированных сталей

- •Краткие сведения из теории

- •Закаливаемость и прокаливаемость стали

- •Особенности термической обработки легированных сталей

- •Режимы термической обработки стали 40хнма:

- •Методика выполнения и оформления работы.

- •Для выполнения работы необходимо знать следующие разделы программы:

- •Маркировка легированных сталей

- •Определение влияния температуры нагрева и скорости охлаждения на структуру и свойства стали 40.

- •Проведение отпуска стали 40 после закалки на структуру мелкоигольчатого мартенсита

- •Изотермическая закалка

1.2. Закалка

|

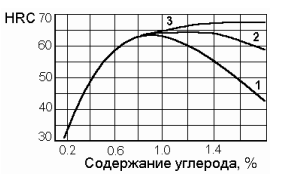

Рисунок 7. Зависимость твердости стали в зависимости от содержания углерода и температуры закалки: 1- нагрев выше Ас3, 2- нагрев выше Ас1, 3- твердость мартенситной структуры (по А.П.Гуляеву) |

При выборе условий закалки стараются обеспечить возможно более полное получение мартенситной структуры. Излишний нагрев заэвтектоидных сталей выше Аc1 нецелесообразен, поскольку твердость получающейся структуры снижается, а деформация возрастает. При нагреве под закалку заэвтектоидных сталей необходимо обеспечить получение зернистой структуры цементита. Поэтому перед закалкой сталь подвергают нормализации или сфероидизирующему отжигу.

1.3. Отпуск

Отпуском стали называется операция термической обработки, при которой сталь нагревается ниже Ac1, выдерживается при этой температуре и затем охлаждается. Отпуск является заключительной операцией термической обработки сталей, отпуск проводится сразу после закалки сталей с целью уменьшения внутренних напряжений, возникших при закалке, повышения пластичности и получение необходимых физико-механических свойств изделий.

Структура закаленной стали, состоящей из мартенсита и остаточного аустенита, а в заэвтектоидной стали, кроме того, вторичного цементита, является неустойчивой. Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного α-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением тетрагональности кристаллической решетки, образование и коагуляция частиц цементита. При низких температурах отпуска образуется метастабильный карбид, отличный от цементита. В технической литературе он обозначается как ε-карбид и имеет формулу, близкую Fe2C. При температурах 300 – 400 ºС происходит превращение ε → Fe3C. В зависимости от температуры нагрева формируются следующие структуры: мартенсит, троостит и сорбит отпуска, при этом соответственно изменяются механические свойства стали (рисунок 8).

|

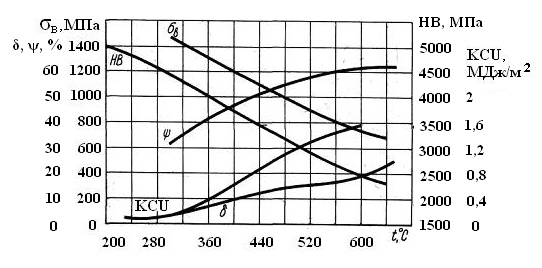

Рисунок 8. Механические свойства стали марки 40 от температуры отпуска |

Как видно из этого рисунка с повышением температуры отпуска предел прочности (σв) и твердость (HB) понижаются, а пластичность (δ) и ударная вязкость (KCU) повышаются. В соответствии с техническими требованиями, предъявляемыми к изделиям, на практике применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск (150 – 250°C) применяется для изделий, где требуется высокая твердость (НRС 56 – 64) и износостойкость. При низком отпуске сохраняется высокая твердость, снижаются внутренние напряжения и несколько повышается вязкость стали. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяется для калибров, шаблонов, метчиков, зубил, клейм, штампов холодного деформирования, волочильных колец, изделий из цементуемых сталей.

Структура стали после отпуска – отпущенный мартенсит чаще всего игольчатого строения.

Средний отпуск (300 – 400°C) обеспечивает в изделиях относительно высокую твердость (НRС 40 – 54) и максимальный предел упругости при достаточном пределе прочности. Этот вид отпуска чаще всего применяют при изготовлении рессор и пружин.

Структура изделий после такого отпуска – троостит зернистого строения.

Высокий отпуск (500 – 650°C) применяется для деталей, от которых требуется определенное сочетание прочности (σв = 80 – 100 кг/мм2), ударной вязкости и твердости. Этот отпуск применяют при изготовлении шатунов, ответственных крепежных изделий и деталей машин, изготовляемых из конструкционных сталей.

Термическую операцию – закалку с высоким отпуском – называют улучшением. Структура стали в термически улучшенном состоянии – сорбит зернистого строения.