- •Введение

- •Теоретическая часть. Классификация видов термической обработки.

- •Собственно термическая обработка (сто)

- •1.1. Отжиг

- •1.2. Закалка

- •1.3. Отпуск

- •1.4. Старение

- •2. Деформационно-термическая обработка

- •3. Химико-термическая обработка

- •3.1 Цементация

- •3.2. Азотирование

- •3.3. Нитроцементация, цианирование сталей

- •3.4. Диффузионное насыщение металлами

- •Лабораторная работа № 1 термическая обработка стали 40

- •Краткие сведения из теории

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Превращение аустенита при непрерывном охлаждении

- •Задание

- •Методика выполнения работы Методика закалки

- •Методика отпуска

- •Оформление отчета

- •Разделы программы, которые нужно знать при выполнении и сдаче лабораторной работы

- •Лабораторная работа № 2 термическая обработка легированных сталей

- •Краткие сведения из теории

- •Закаливаемость и прокаливаемость стали

- •Особенности термической обработки легированных сталей

- •Режимы термической обработки стали 40хнма:

- •Методика выполнения и оформления работы.

- •Для выполнения работы необходимо знать следующие разделы программы:

- •Маркировка легированных сталей

- •Определение влияния температуры нагрева и скорости охлаждения на структуру и свойства стали 40.

- •Проведение отпуска стали 40 после закалки на структуру мелкоигольчатого мартенсита

- •Изотермическая закалка

Закаливаемость и прокаливаемость стали

Закаливаемость – способность стали повышать твердость в результате закалки, которая зависит, главным образом, от содержания в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают небольшое влияние на закаливаемость.

Прокаливаемостью называется способность стали закаливаться на ту или иную глубину от поверхности. Количественно прокаливаемость оценивается глубиной закаленной зоны в мм.

В процессе закалки деталь охлаждения быстро с поверхности, а сердцевидные слои охлаждаются значительно медленнее, чем меньше теплопроводность материала, тем медленнее идет охлаждение. В сердцевине детали скорость охлаждения минимальная. Если скорость охлаждения в сердцевине будет меньше Vкр, то изделие закалится только на некоторую глубину, т.е. прокаливаемость будет неполной.

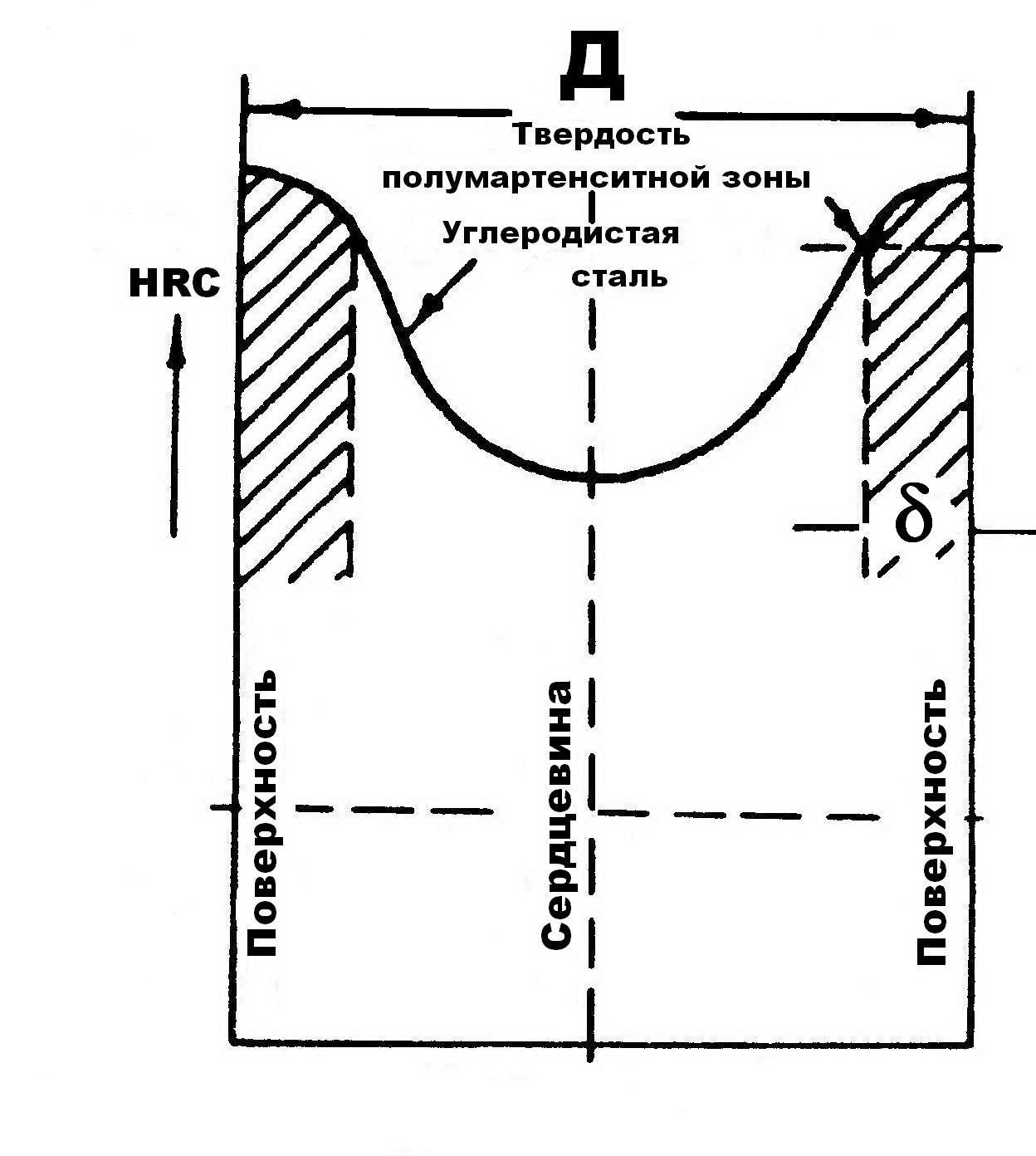

Условно за глубину закаленного слоя принимается расстояние от поверхности до полумартенситной зоны (50% мартенсита и 50% троостита). Полумартенситную зону легко определить по микроструктуре, но еще проще по твердости.

На рисунке 19 показано изменение твердости по сечению закаленной цилиндрической детали с содержанием углерода 0,5%. Из значения твердости по сечению детали следует, что при диаметре цилиндра Д деталь закалилась только на глубину δ. Критическим диаметром Дк называют наибольший диаметр такого образца, который в данных условиях охлаждения прокаливается насквозь, т.е. упрочняется при термической обработке по всему сечению. Прокаливаемость стали в общем случае определяют методом торцевой закалки (ГОСТ 5657 – 69).

|

Рисунок 19.- Изменение твердости по сечению закаленной цилиндрической детали |

Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Чем меньше критическая скорость закалки, тем выше прокаливаемость стали. Легированные стали вследствие меньшей критической скорости закалки прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость стали Mg, Cr, Mo, B. Снижают прокаливаемость Co, наличие нерастворимых частиц, карбиды титана, оксиды, а также уменьшение размера зерна стали.

Для деталей ответственного назначения, работающих в жестких условиях нагружения, а также для деталей типа пружин, рессор и подавляющего большинства инструментов требуется, чтобы после закалки структура по всему сечению состояла из 100%-го мартенсита. Это обеспечивает однородную структуру и высокие свойства после отпуска.

Для деталей машин, работающих в условиях менее жесткого нагружения (в основном на изгиб и кручение), за критерий прокаливаемости принимается 100%-ный мартенсит на глубине 0,5 радиуса детали.

Итак, на прокаливаемость оказывают влияние:

1. Состав стали. Углерод до 0,8-0,9% повышает прокаливаемость, т.к. уменьшается критическая скорость закалки, а при содержании углерода больше 0,9% прокаливаемость уменьшается.

2. Размеры изделия также влияют на прокаливаемость. Увеличение площади поперечного сечения, начиная с появления незакаленной зоны, уменьшает прокаливаемость.

3. Скорость охлаждения. При увеличении скорости охлаждения критический диаметр Дк увеличивается.