- •Введение

- •Теоретическая часть. Классификация видов термической обработки.

- •Собственно термическая обработка (сто)

- •1.1. Отжиг

- •1.2. Закалка

- •1.3. Отпуск

- •1.4. Старение

- •2. Деформационно-термическая обработка

- •3. Химико-термическая обработка

- •3.1 Цементация

- •3.2. Азотирование

- •3.3. Нитроцементация, цианирование сталей

- •3.4. Диффузионное насыщение металлами

- •Лабораторная работа № 1 термическая обработка стали 40

- •Краткие сведения из теории

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Превращение аустенита при непрерывном охлаждении

- •Задание

- •Методика выполнения работы Методика закалки

- •Методика отпуска

- •Оформление отчета

- •Разделы программы, которые нужно знать при выполнении и сдаче лабораторной работы

- •Лабораторная работа № 2 термическая обработка легированных сталей

- •Краткие сведения из теории

- •Закаливаемость и прокаливаемость стали

- •Особенности термической обработки легированных сталей

- •Режимы термической обработки стали 40хнма:

- •Методика выполнения и оформления работы.

- •Для выполнения работы необходимо знать следующие разделы программы:

- •Маркировка легированных сталей

- •Определение влияния температуры нагрева и скорости охлаждения на структуру и свойства стали 40.

- •Проведение отпуска стали 40 после закалки на структуру мелкоигольчатого мартенсита

- •Изотермическая закалка

Лабораторная работа № 2 термическая обработка легированных сталей

Цель работы:

Изучение влияния легирующих элементов на свойства стали.

Изучение прокаливаемости и закаливаемости, а также зависимость их величин от содержания углерода в стали.

Изучение особенностей термической обработки легированной конструкционной стали 30ХГСА или 40ХНМА по сравнению с углеродистой (сталь 30 или сталь 40), т.е. при одинаковом содержании углерода.

Краткие сведения из теории

Легирование стали может преследовать следующие цели:

Повышение прочностных характеристик.

Повышение прокаливаемости стали.

Получение особых физико-химических свойств (коррозионной стойкости, жаропрочности и жаростойкости).

Легирующие элементы образуют с железом твердые растворы замещения или внедрения, химические соединения с железом и углеродом и между собой. От типа образующихся структурных составляющих, их размеров и формы зависят свойства стали.

Ввиду малой скорости диффузии как легирующих элементов, так и углерода в легированных сталях превращение аустенита в перлит при их охлаждении имеет ряд особенностей:

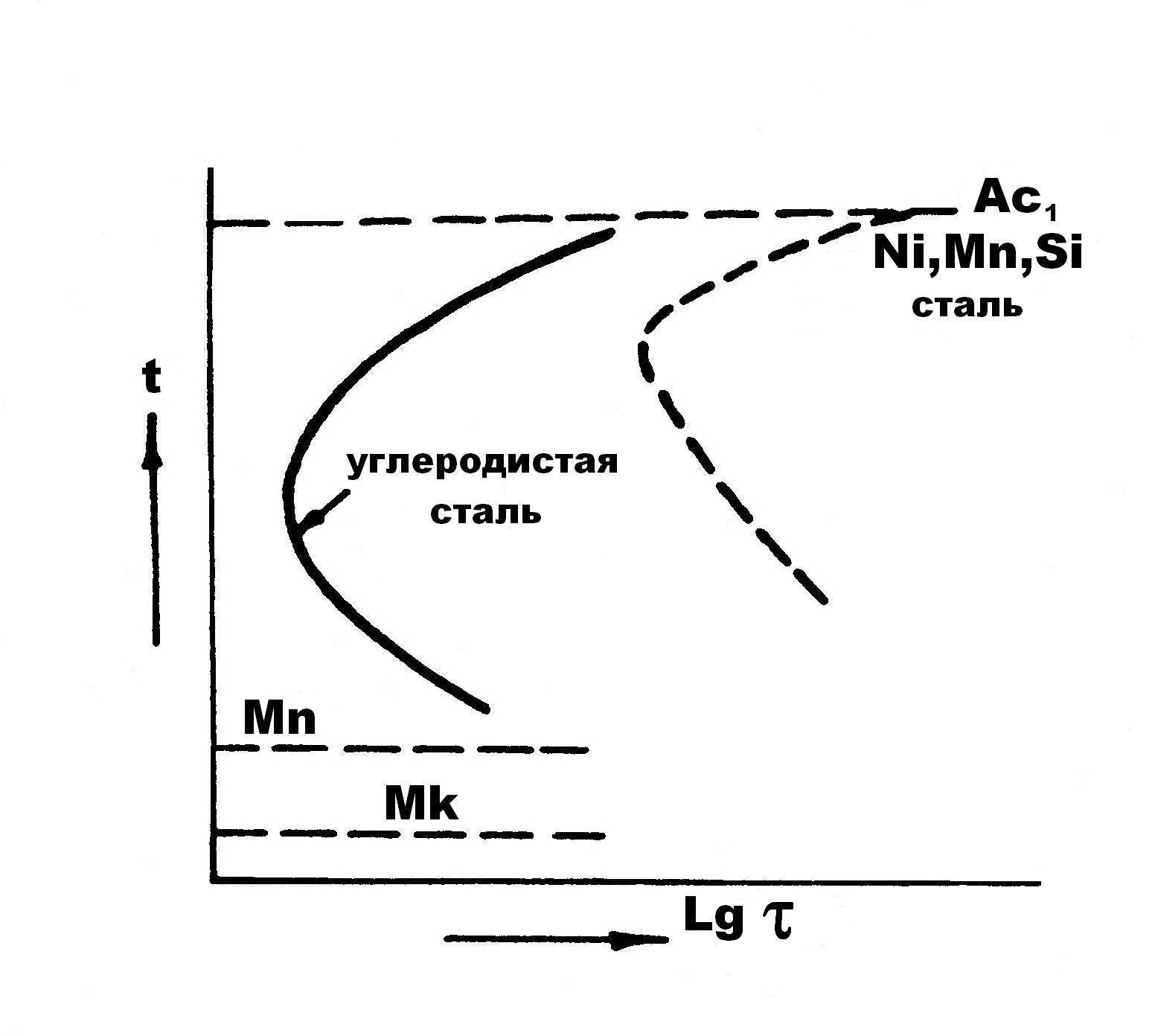

некарбидообразующие элементы Ni, Si, Al, Cu – замедляют превращения аустенита в перлит (они смещают линии начала и конца превращения аустенита вправо, не изменяя вида С-диаграммы);

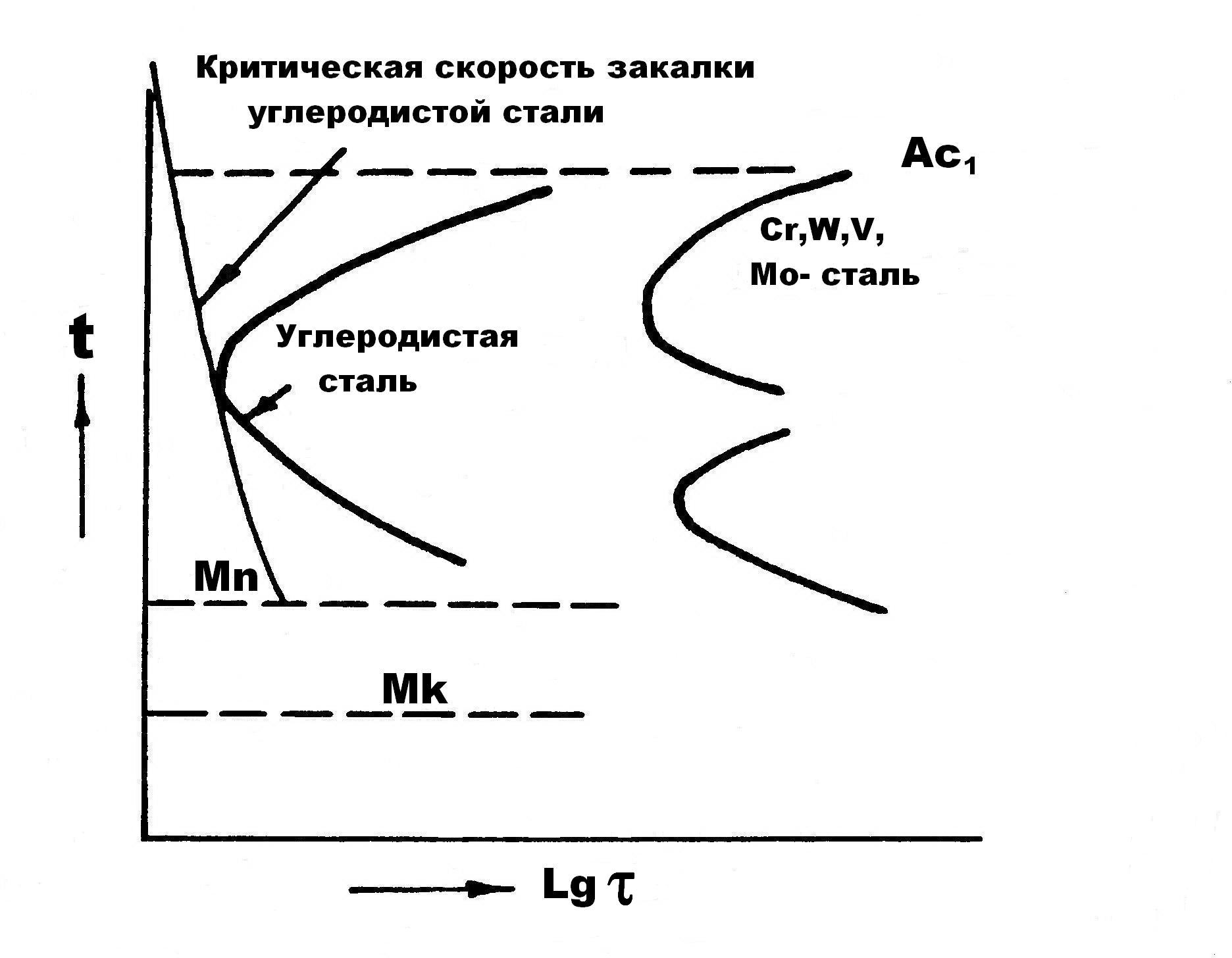

карбидообразующие элементы Cr, Mn, Mo, W, Nb, V, Li, Ta, Zr, (типа Fe3C, MnC и т.д., или сложные карбиды типа Fe2MO2C, Fe2W2C и т.д.) при температуре 400 – 500 °C замедляют превращение аустенита в перлит (это отражается на форме кривых изотермического превращения аустенита – на ней появляются два максимума);

время максимальной устойчивости аустенита увеличивается с увеличением степени легирования стали;

в некоторых сталях (с 0,3 – 0,4% С и 10 – 12% Cr) отсутствует промежуточное превращение;

для сталей с повышенным содержанием Cr, W, Mo отсутствует перлитное превращение и реализуется только промежуточное превращение.

Таким образом, диаграммы изотермического превращения аустенита легированных сталей отличаются от таковых для углеродистых и могут быть различны.

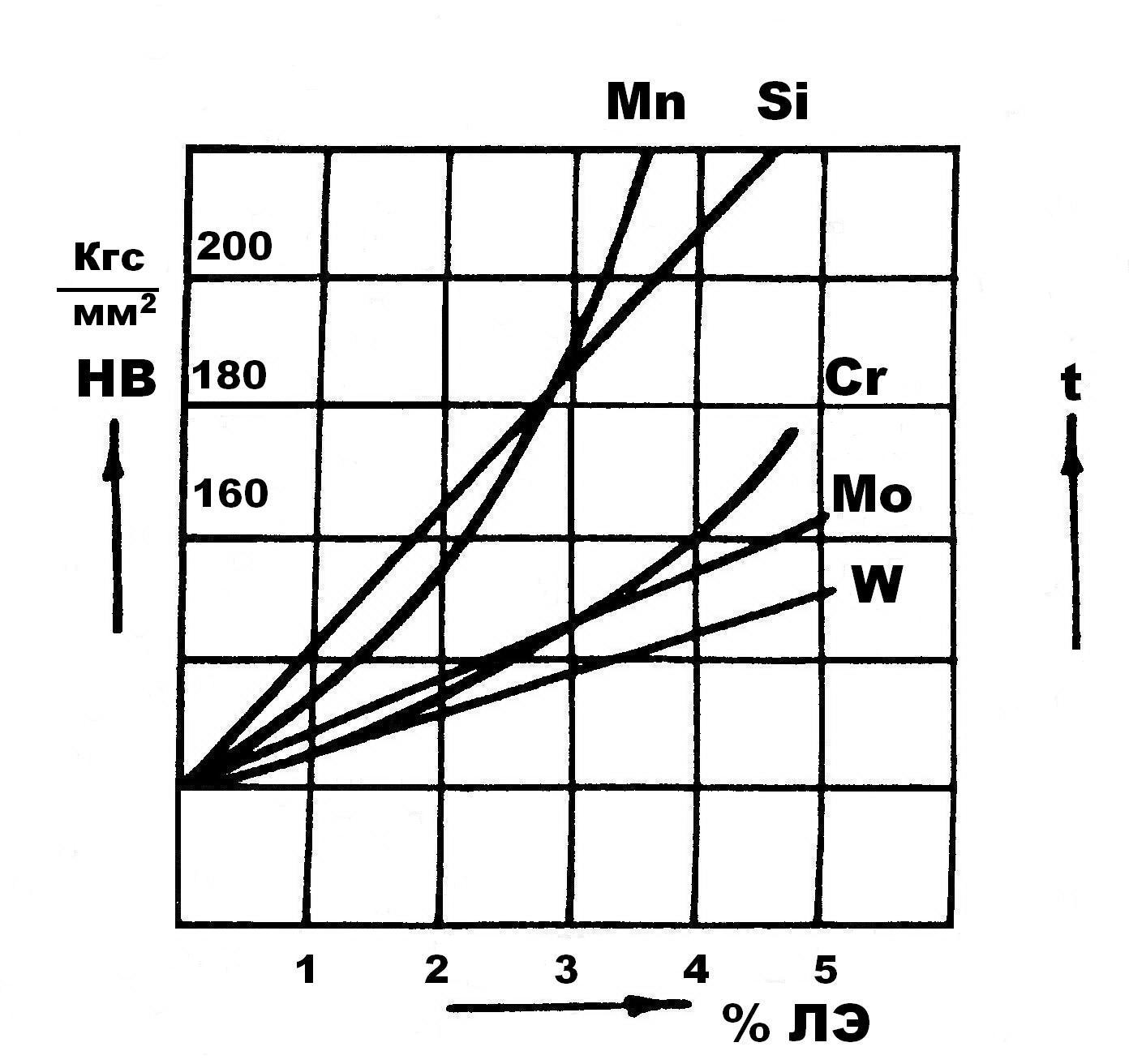

Все карбиды, особенно сложные, обладают высокой твердостью, хрупкостью и, присутствуя в стали, повышают ее прочность, теплостойкость, но понижают пластичность. Элементы, образующие с железом твердый раствор, повышают прочность феррита и снижают критическую скорость закалки, способствуя повышению прокаливаемости. Для получения мартенситной структуры для большинства легированных сталей достаточно охлаждения в масле, в то время как углеродистые требуют охлаждения в воде. Легирующие элементы, образуя твердый раствор с железом, существенно повышают прочность и твердость пластической основы стали (феррита), т.е. сама пластическая основа, подлежащая упрочнению, имеют более высокую начальную прочность. Все легирующие элементы повышают твердость и прочность феррита, но в разной степени (рисунок16).

|

Рисунок 16 – влияние легирующих элементов на твёрдость феррита. |

На рисунке 17 представлены кривые начала распада аустенита углеродистой стали с добавкой Ni, Mn или Si, а на рисунке 18 - с добавкой Cr, W, V, Mo и др. сильно карбидообразующих элементов.

|

|

Рисунок 17 – влияние легирующих элементов на положение кривых изотермического распада аустенита легированной стали. |

Рисунок 18 – влияние легирующих элементов на вид кривых изотермического распада аустенита легированной стали. |

Положение кривых изотермического распада аустенита определяет ту скорость охлаждения стали при закалке, при которой случается нужная структура. Одной из важнейших характеристик стали является критическая скорость закалки - минимальная скорость охлаждения, при которой получается структура мартенсита. Легирующие элементы, сдвигая кривую изотермического распада вправо, повышают устойчивость аустенита, т.е. снижают критическую скорость закалки. Легированные стали даже при закалке с охлаждением в масло, а иногда и при охлаждении в воздухе, закаливаются на структуру мартенсит, что является технологическим преимуществом легированных сталей.