- •Оглавление

- •Классификация мэт

- •Проводниковые материалы

- •Физическая природа электропроводности металлов

- •Зависимость электропроводности металлов от температуры и примеры

- •Электрические свойства металлических сплавов

- •Сопротивление проводников на высоких частотах

- •Сопротивление тонких металлических плёнок. Размерный эффект

- •Контактные явления в металлах

- •Материалы высокой проводимости. Медь

- •Алюминий

- •Сверхпроводящие металлы и сплавы

- •Специальные сплавы

- •Сплавы для термопар

- •Сплавы для корпусов приборов

- •Тугоплавкие металлы

- •Благородные металлы

- •Неметаллические проводящие материалы

- •Полупроводники. Классификация полупроводниковых материалов

- •Собственные и примесные полупроводники

- •Температурная зависимость концентрации носителей заряда.

- •Подвижность носителей заряда в полупроводниках

- •Электрофизические явления в полупроводниках.

- •Кремний

- •Физико-химические и электрические свойства Si

- •Марки кремния.

- •Германий

- •Физико-химические и электрические свойства германия

- •Карбид кремния (SiC)

- •Полупроводниковые соединения аiii вv

- •Твердые растворы на основе аiii вv

- •Полупроводниковые соединения aiibvi и трз на их основе

- •Полупроводниковые соединения aivbvi и трз на их основе

- •Диэлектрики, классификация, основные свойства

- •Электропроводность диэлектриков

- •Потери в диэлектриках

- •Пробой диэлектриков

- •Полимеры в электронной технике

- •Композиционные пластмассы и пластики

- •Электроизоляционные компаунды

- •Неорганические стекла

- •Ситаллы

- •Керамики

- •Активные диэлектрики

- •Сегнетоэлектрики

- •Пьезоэлектрики

- •Пироэлектрики

- •Электреты

- •Жидкие кристаллы

- •Материалы для твердотельных лазеров

- •Магнитные материалы. Их классификация

- •Магнитомягкие материалы

- •Магнитотвердые материалы

- •Технология получения материалов электронной техники Методы получения тонких пленок

- •Вакуумные методы. Термическое вакуумное напыление.

- •Кинетика процесса конденсации. Роль подложки

- •Создание вакуума в вакуумных установках

- •Измерение вакуума

- •Вакуумные установки термического напыления

- •Катодное вакуумное распыление (диодное)

- •Ионно - плазменное распыление

- •Эпитаксиальные процессы в технологии материалов электронной техники

- •Механизм процесса эпитаксии

- •Автоэпитаксия кремния

- •Гетероэпитаксия кремния

- •Эпитаксия полупроводниковых соединений аiiibv и трз на их основе

- •Температурно - временной режим эпитаксии

- •Эпитаксия SiC

- •Оборудование для наращивания эпитаксиальных слоев

- •Элионные технологии

- •Ионно-лучевые установки

- •Механическая обработка полупроводниковых материалов

- •Шлифование и полирование пластин

- •Химическая обработка поверхности полупроводника

- •Методы отчистки поверхности

- •Фотолитография (операции, материалы)

- •Нанотехнология, определения и понятия

- •Инструменты для измерения наноструктур

- •Наноструктуры и наноустройства

- •Методы нанотехнологий

Вакуумные методы. Термическое вакуумное напыление.

Иногда называется методом вакуумной конденсации. Метод один из самых простых в техническом отношении и наиболее распространен. Сущность метода заключается в нагреве вещества в высоком вакууме при давлении не более 10-3Па до температуры, при которой давление его собственных паров на несколько порядков превысит давление остаточных газов с последующей конденсацией вещества на подложку.

Процесс разбивается на 3 этапа:

1. испарение вещества;

2. пролет атомов вещества к подложке;

3. конденсация паров на подложке и образца пленочной структуры.

С хема

установки имеет вид:

хема

установки имеет вид:

1 металлический или стеклянный колпак

2 нагреватель подложки

3 держатель подложки

4 подложка

5 заслонка

6 испаритель

7 опорная плита

Остаточное давление газов измеряется вакуумметром.

Температура, при которой давление паров вещества над его поверхностью составит 10-2 мм.рт.ст., называется температурой испарения Тисп.. для некоторых веществ она равна: Al – 999С, Ge – 1251С, Cd – 264С (сублимация), Si – 1342С, Se – 234С, W - 3309С.

Испарение вещества - это результат разрыва химических связей. Скорость испарения определяется количеством вещества, испарившегося с единицы площади в 1 секунду и определяется уравнением Ленгмюра:

![]() ,

где М – молекулярный вес, г-моль, Т - К,

Р – давление при Т, Па ; [V]=

гсм2/с.

,

где М – молекулярный вес, г-моль, Т - К,

Р – давление при Т, Па ; [V]=

гсм2/с.

Для большинства веществ при Тисп. Vисп. 0,1 мг/см2·с. Уравнение справедливо при остаточном давление газов менее 10-4 Па и когда давление пара вещества менее 1-2 Па. При большем давлении пара вещества длина пролета атомов уменьшается из-за образования облачка вещества, которое мешает пролету.

На каждые 10-15% повышения Тисп. Рs увеличивается на порядок. Так повышение Тисп. на 30% в 100 раз повысит Vисп.

Как правило, всегда используется форсированный режим испарения при получении тонких пленок, чтобы снизить вредное влияние остаточных газов. Между Тпл. и Тисп. вещества нет прямой связи. Тисп меньше Тпл. у Cr, Cd, а может быть и наоборот. При большой Vисп к подложке направляется не молекулярный поток газа, а туман (частицы жидкости), что значительно ухудшает качество пленок. При чрезмерно форсированном режиме испарения на подложку могут попадать крупные капли вещества. В особенности это относится к диэлектрикам и полупроводникам (веществам с плохой теплопроводностью). В этом случае организуют поток пара из отверстий или узкой щели.

При испарении из жидкой фазы сплавов или веществ сложного состава может происходить изменение их состава в паровой фазе за счет обеднения ее по труднолетучему компоненту. При сублимации этого не происходит.

Качество пленки сильно зависит от конструкции и материала испарителя.

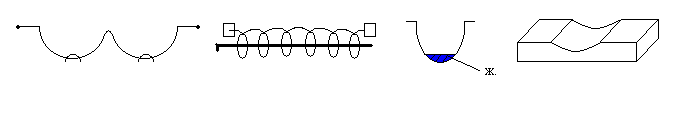

По способу нагрева испаряемого материала испарители классифицируют на:

1. резистивные испарители с прямым нагревом;

2. резистивные испарители с косвенным нагревом;

3. электронно- лучевые испарители;

4. импульсные лазерные испарители;

5. индукционные испарители (нагрев высокочастотным электромагнитным полем);

6. взрывные испарители.

1 тип. Электрический ток пропускают непосредственно через нагреваемый материал в виде проволоки, ленты. Достоинство – не загрязняется пленка материалом испарителя. Применение ограничено сублимирующими металлами.

2 тип. Испарители с косвенным нагревом имеют проволочный или ленточный нагреватели, либо используются специальные тигли.

с проволочн. нагр.

Материалы испарителей: W, Mo, Ta, Nb, Pt, графит, керметы. Графитовые испарители используют для материалов не реагирующих с углеродом. Тигельные испарители изготавливают из кварца для веществ с низкой Тисп.; из Al2O3 (алунд) для веществ с Тисп. менее 1600С; из BeO до Тисп.=1750С; из ThO2 до Тисп.=2200С; из графита, керметов для веществ с Тисп. более 2200С.

3 тип. Испарение обеспечивается за счет нагрева вещества потоком электронов. Испаритель содержит термоэмиссионный катод, магнитную фокусировку электронов. Анодом служит испаряющееся вещество. Недостатки – нестабильность нагрева и ионизация остаточных газов и газов выделяемых испаряющимся материалом.

Параметры электронно-лучевых испарителей ИЭЛ-2ЭМ, ИЭЛ-2ПМ. Uанод=6-10 кВ, Iнакала катода=14А, пятна от 10-60 до 3-15 мм2.

4 тип. Импульсные лазерные испарители работают в режиме коротких импульсов =1-10мкс с Еимп=10 кДж/см2. Перспективы для испарения многокомпонентных веществ. Недостаток – сложное оборудование с необходимостью иметь генератор лазерного излучения.

5 тип. Разогрев испаряющегося вещества

осуществляется высочастотным магнитным

полем (f=1МГц),

создаваемым катушкой – индуктором.

Вещество помещается в тигель из керамики.

Из-за вытягивания вещества в столб под

действием вихревых токов. Контакт его

с материалом тигля минимальный. Существуют

конструкции в которых вещество массой

0,1-1,0 г удерживается во взвешенном

состоянии. Достоинства – малое или

отсутствие загрязнений от материала

тигля. Недостатки – непостоянная

скорость испарения, т.к. с уменьшением

объема навески ее температура возрастает.

тип. Разогрев испаряющегося вещества

осуществляется высочастотным магнитным

полем (f=1МГц),

создаваемым катушкой – индуктором.

Вещество помещается в тигель из керамики.

Из-за вытягивания вещества в столб под

действием вихревых токов. Контакт его

с материалом тигля минимальный. Существуют

конструкции в которых вещество массой

0,1-1,0 г удерживается во взвешенном

состоянии. Достоинства – малое или

отсутствие загрязнений от материала

тигля. Недостатки – непостоянная

скорость испарения, т.к. с уменьшением

объема навески ее температура возрастает.

6 тип. Во взрывных испарителях навеска

вещества (10-50мг) с помощью вибродозатора

сбрасывается на перегретый лабиринт

испарителя (2000

оС). Время

испарения составляет до 0,1с. Перспективны

для испарения многокомпонентных веществ.

тип. Во взрывных испарителях навеска

вещества (10-50мг) с помощью вибродозатора

сбрасывается на перегретый лабиринт

испарителя (2000

оС). Время

испарения составляет до 0,1с. Перспективны

для испарения многокомпонентных веществ.

II этап. Пролет атомов вещества к подложке.

Основное влияние на этом этапе оказывает степень вакуума. От нее зависит длина свободного пробега молекул до столкновения. Если молекулы испаряющегося вещества движутся прямолинейно, направленно и не претерпевают на своем пути изменений, то поток называется молекулярным.

Из кинетической

теории газов длина свободного пробега

молекул

![]() ,

где N

– число молекул газа в 1 см3;

- эффективный

молекул, см.

,

где N

– число молекул газа в 1 см3;

- эффективный

молекул, см.

При Р = 10-2 мм.рт.ст. 10-3 10-4 10-5 10-6

= 0,55 см 5,5 54,7 547 5470

Т.к. между испарителем и подложкой обычно расстояние 15-20 см, степень вакуума должна быть ~ 10-4 мм.рт.ст.

К молекулярному потоку пара применимы законы Ламберта – Кнудсена:

Закон первый: Интенсивность излучения частиц с поверхности испарителя под углом к нормали пропорциональна cos.

Закон второй: Количество испаряющихся атомов, достигших подложки в единицу времени при точечном испарении обратно пропорционально квадрату расстояния от испарителя до подложки.

Законы используются с допущениями, т.к. часть испаряющихся молекул адсорбируется поверхностью камеры, а затем десорбируется.

III этап. Конденсация паров испаряемого вещества на подложке.

Конденсация - переход материала из газообразной фазы в твердую фазу. Процесс конденсации пленки достаточно сложен и зависит от концентрации остаточных газов, материала подложки и ее температуры, плотности атомного пучка, физико-химической природы испаряемого вещества.

Существует такая температура подложки Ткр , при повышении которой все атомы отражаются от подложки и пленка не образуется. Как правило это 100-400°С. Она подбираются экспериментально. С другой стороны увеличение температуры подложки выгодно для обеспечения десорбции воды, примесных атомов и молекул остаточных газов. Поглощение остаточных газов – основная причина плохой адгезии пленки к подложки. При выборе температуры ищут компромиссное решение. На подложку подается 2 разных потока: полезный поток испаряемого вещества и паразитный (фоновый) поток молекул остаточных газов. При Рисп в-ва = 10-2 мм.рт.ст. и Рост газ = 10-5 соотношение этих потоков около двух, т.е на 2 атома испаряемого вещества адсорбируется 1 атом примеси. При увеличении Рисп в-ва до 1 мм.рт.ст. отношение увеличивается до 50, т.е становится уже приемлемым. Отсюда конденсация пленок зависит также от плотности пучка, ν атомов испаряемого вещества. Существует νкр , ниже которого пленка не образуется. Между Тисп и νкр . Френкелем теоретически была выведена зависимость

![]()

где А – const для вещества , U1- энергия связи атомов, адсорбированных поверхностью.

Особо важен начальный момент конденсации пленки, т.к. он определяет во многом ее последующие свойства.

Газовая атмосфера в вакуумной камере формируется за счет следующих источников:

Натекание воздуха сквозь.

Дегазация внутренних поверхностей камеры.

Работа масла вакуумных насосов.

Дегазация испаряемого материала.

Остаточное количество газов при неполном вакууме.

Особенно сильное отрицательное влияние оказывают пары воды, т. к они могут легко образовывать химические связи с веществом пленки, а также хемосорбируются на поверхности подложки.

Даже после 10 часов откачки вакуумной камеры на подложке остаются следы воды. Ее удаляют обычно ионной бомбардировкой поверхности подложки.

Однако молекулы воды могут играть и положительную роль, реагируя с атомами некоторых металлов, создавая тонкий окисный слой, который обеспечивает хорошую адгезию пленки к подложке (Cr, Fe) Частицы Au и Ag не взаимодействуют с водой, поэтому адгезия пленки этих металлов к подложке слабая. Для ее увеличения наносят подслой более активного металла, например, хрома.