- •1.2 Исходные данные

- •2.1 Обоснование размера производственной партии

- •2.2 Выбор рационального способа восстановления детали

- •2.3 Последовательность операций технологического процесса

- •2.4 Расчет припусков на механическую обработку

- •2.5 Выбор оборудования, режущего и измерительного инструмента

- •2.6.2 Примеры расчета режимов обработки и норм времени

- •2.8 Расчет количества производственных рабочих

- •2.9 Расчет количества основного оборудования ( )

- •2.10 Расчет площади и планирование участка с расстановкой оборудования

- •2.11 Общая характеристика участка

- •2.12 Охрана труда и окружающей среды

- •2.12.2 Расчет вентиляции

- •2.12.3 Техника безопасности, производственная гигиена и санитария

Министерство образования и науки Российской Федерации

Уральский Государственный колледж имени Ивана Ивановича Ползунова

КП.190604.09

Проект участка восстановительного ремонта распределительного вала автомобиля ЗиЛ 431810

Руководитель: Разработал:

__________ /С.П. Кочнев/ __________ /А.В.Зарубин/

Екатеринбург 2011

Содержание

Задание………………………………………………………………………………………........

1 ОБЩАЯ ЧАСТЬ………………………………………………………………………………..

1.1 Введение………………………………………………………………………………………

1.2 Исходные данные…………………………………………………………………………….

2 Расчетно – технологическая часть…………………………………………………………….

2.1 Обоснование размера производственной партии………………………………………….

2.2 Выбор рационального способа восстановления детали…………………………………...

2.3 Последовательность операций технологического процесса………………………………

2.4 Расчет припусков на механическую обработку…………………………………………….

2.5 Выбор оборудования, режущего и измерительного инструмента…………………………

2.6 Расчет режимов обработки и норм времени…………………………………………………

2.6.1 Определение основного времени для работ……………………………………………….

2.6.2 Примеры расчета режимов обработки и норм времени…………………………………..

2.6.3 Определение подготовительно - заключительного времени……………………………..

2.7 Расчет годовой трудоемкости работ на участие……………………………………………..

2.8 Расчет количества производственных рабочих………………………………………………

2.9 Расчет количества основного оборудования………………………………………………….

2.10 Расчет площади и планирование участка с расстановкой оборудования………………….

2.11 Общая характеристика участка……………………………………………………………….

2.12 Охрана труда и окружающей среды…………………………………………………………

2.12.1 Расчет естественного и искуственного освещения……………………………………….

2.12.2 Расчет вентиляции…………………………………………………………………………..

2.12.3 Техника безопасности, производственная гигиена и санитария…………………………

2.13 Заключение…………………………………………………………………………………….

1 Общая часть

1.1 Введение

Значительный рост всех отраслей промышленности требует перемещения большого количества грузов и пассажиров. Высокая маневренность, проходимость и приспособленность для работы в различных условиях делает автомобиль одним из основных средств перевозки грузов и пассажиров.

Автомобильный транспорт в России обслуживает все отрасли народного хозяйства и занимает одно из ведущих мест в единой транспортной системе страны. На долю автомобильного транспорта приходится свыше 80% грузов, перевозимых всеми видами транспорта вместе взятыми, и более 70% пассажирских перевозок.

Автомобильный транспорт создан в результате развития автомобильной промышленности, которая на современном этапе является одним из основных звеньев отечественного машиностроения.

За последние годы заводами автомобильной промышленности освоены многие образцы модернизированной и новой автомобильной техники, в том числе для сельского хозяйства, строительства, торговли, нефтегазовой и лесной промышленности.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материалов, из которого они изготовлены.

В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании и ремонте.

Ремонт представляет собой комплекс операций по восстановлению неисправности или работоспособности деталей.

Необходимость и целесообразность ремонта автомобилей обусловлены, прежде всего, неравно прочности их составных частей. Известно, что создать равнопрочный автомобиль, все детали которого изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Поэтому в процессе эксплуатации автомобили проходят на автотранспортном предприятии периодическое техническое обслуживание и при необходимости текущий ремонт, который осуществляется путем замены отдельных агрегатов, и восстановления деталей. Это позволяет поддерживать автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают такого состояния, когда их ремонт в условиях автотранспортного предприятия становится технически невозможным или экономически не целесообразным. В этом случае они направляются в централизованный текущий или капитальный ремонт на авторемонтное предприятия.

Текущий ремонт должен обеспечивать гарантированную работоспособность автомобиля на пробеге до очередного планового ремонта, причём этот пробег должен быть не меньше пробега до очередного ТО-2, в случае возникновения отказов выполняют неплановый текущий ремонт, при котором заменяют или восстанавливают детали и сборные единицы в объёме, определяемом техническим состоянием автомобиля.

Капитальный ремонт должен обеспечивать исправность и полный (либо близкий к полному) ресурс автомобиля или агрегата путём восстановления и замены любых сборочных единиц и деталей, включая базовые. Базовой называют деталь, с которой начинают сборку изделия, присоединяя к ней сборочные единицы и другие детали. У автомобилей базовой деталью является рама, у агрегатов - корпусная деталь, например блок цилиндров двигателя, картер коробки передач.

Основным источником экономической эффективности капитального ремонта автомобилей является использование остаточного ресурса их деталей. Около 70 - 75% деталей автомобиля, поступивших на КР могут быть использованы повторно, либо без ремонта, либо после небольшого ремонта.

Детали, полностью исчерпавшие свой ресурс и, подлежащие замене, составляют 25 - 30% всех деталей. Это поршни, кольца, подшипники качения, резино - технические изделия и др. детали, износ рабочих поверхностей которых находится в допустимых пределах, что позволяет использовать их без ремонта достигает 30 - 35%. Остальные детали автомобиля 40 - 45% могут быть использованы вторично только после их восстановления, к ним относятся большинство более сложных, метало емких деталей автомобиля, в частности блок цилиндров, коленчатый вал, головка цилиндров, картеры коробки передач заднего моста и др. Стоимость восстановления этих деталей не превышает 10 - 50% стоимости их изготовления.

Себестоимость капитального ремонта автомобиля не превышает 60 - 70% стоимости новых агрегатов. Высокая эффективность централизованного ремонта обусловила развитие авторемонтного производства, которое всегда занимало значительное место в промышленном потенциале нашей страны.

Ремонтное производство располагает достаточным числом способов, чтобы восстанавливать практически все изношенные и поврежденные детали, кроме резиновых, пластмассовых и деревянных. Выбор способа восстановления деталей во многом зависит от формы и износа рабочих поверхностей.

В связи с этим появилась необходимость создания восстановительных участков по ремонту агрегатов и узлов автомобиля на авторемонтных предприятиях.

1.2 Исходные данные

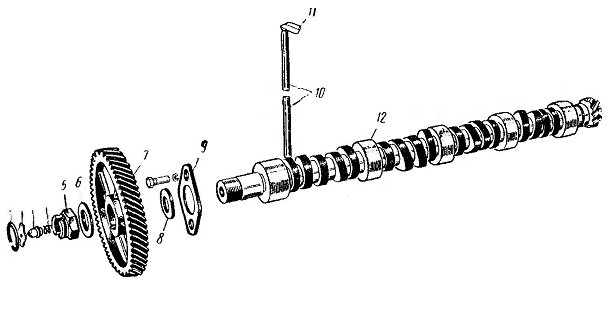

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя.

Распределительные вал изготовлен из стали 45 (ГОСТ 1050 – 60). Кулачки, эксцентрик, опорные шейки и зубья шестерен закалены на глубину 2 – 5 мм. Твердость кулачков и эксцентрика - HRC 56 – 62, опорных шеек – HRC 54 – 62. и зубьев шестерни – HRC 40 – 56.

Распределительный вал установлен в блоке цилиндров на пяти подшипниках скольжения, представляющие биметаллические втулки, запрессованные в блок цилиндров. В продольном направлении распределительный вал удерживается фланцем, надетым на него и прикрепленным к блоку двумя болтами.

Характерные неисправности распределительного вала, появляющиеся в процессе работы: биение опорных шеек вала, износ опорных шеек вала, кулачков и шпоночной канавки. Допуск радиального биения соответствует 0,025 мм.

Перед механической обработкой проверяют прогиб распределительного вала; биение промежуточных опорных шестерен по отношению к крайним допускается не более 0,05 мм. При большем биении шеек распределительный вал правят прессом.

Центровые фаски вала исправляют на токарно-винторезном станке. Допустимое биение опорных шеек после исправления центровых фасок не более 0,05 мм.

Распределительный вал подлежит ремонту и восстановлению при наличии следующих дефектов: - отколов по торцам у вершин кулачков не более 3,0 мм по ширине кулачка; - изгибе вала (биение по средней опорной шейке более 0,05 мм); - рисках, задирах и износе опорных шеек; - износе впускных и выпускных кулачков по высоте, когда разность между наибольшими и наименьшими размерами кулачков не превышает для всех кулачков 5,80 мм; - износе шейки под распределительную шестерню до размера менее 30,0 мм; - износе шпоночного паза по ширине до размера 6,02 мм; - износе эксцентрика привода топливного насоса до размера менее 42,50 мм; - износе и срыве резьбы более двух ниток.

Данная деталь относится к классу прямых круглых стержней с фасонной поверхностью. Наиболее характерные дефекты этой детали, чаще всего устраняются токарной и слесарной обработкой, в противном случае деталь не подлежит восстановлению и бракуется.

Таблица № 1 – Дефектная карта

№ |

Наименован дефекта |

Размеры, мм |

Заключение |

||

Номинальный размер |

Допустимый для ремонта |

Допусти мый без ремонта |

|||

1 |

Изгиб вала |

Биение промежуточных опорных шеек не более 0,025 при установке вала в призмы на крайние шейки |

Биение промежуточных опорных шеек не более 0,05 |

Биение промежуточных опорных шеек не более 0,05 |

Править |

2 |

Износ передней и промежуточных опорных шеек |

|

|

Менее 50,98 |

Шлифовать до ремонтного размера. Осталивать или хромировать |

3 |

Износ задней опорной шейки |

|

|

» 44,983 |

Шлифовать до ремонтного размера. Осталивать или хромировать |

4 |

Износ шейки под распределительную шестерню |

|

30,00 |

» 30,00 |

Шлифовать до ремонтного размера. Осталивать или хромировать |

5 |

Износ впускных и выпускных кулачков по высоте |

а – в = 6,75 |

а – в = 5,8 |

а – в = менее 5,8 |

Наплавить и шлифовать по копиру |

6 |

Износ цилиндрической части впускных и выпускных кулачков |

|

34,00 |

|

Наплавить и шлифовать по копиру Браковать при размере менее 34,00 мм |

7 |

Износ шпоночного вала |

|

6,10 |

Более 6,10 |

Заварить и фрезеровать новый паз |

8 |

Износ и срыв резьбы М30×2 кл.1 |

|

|

|

Рассверливание отверстия до ближайшего большего стандартного диаметра и последующее нарезание резьбы большего размера |

9 |

Износ поверхности зубьев шестерни |

- |

- |

- |

Браковать |

10 |

Трещины любого размера и расположения |

- |

- |

- |

Браковать |

11 |

Повреждение фасок центровых отверстий |

- |

- |

- |

Исправить центры |

Примечание. а – высота профиля кулачка; в – диаметр цилиндрической части кулачка.

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ