- •Общий раздел

- •Описание детали. Анализ технологичности конструкции детали.

- •Материал детали и его свойства

- •Технологический раздел

- •Обоснование типа производства

- •Технические характеристики токарно-винторезного станка 16к20.

- •2.4.2. Выбор режущего и измерительного инструмента

- •2.4.3 Выбор приспособления

- •2.4.4 Выбор установочных баз

- •2.5 Разработка операционной технологии

- •2.8 Планировка механического участка

2.4.2. Выбор режущего и измерительного инструмента

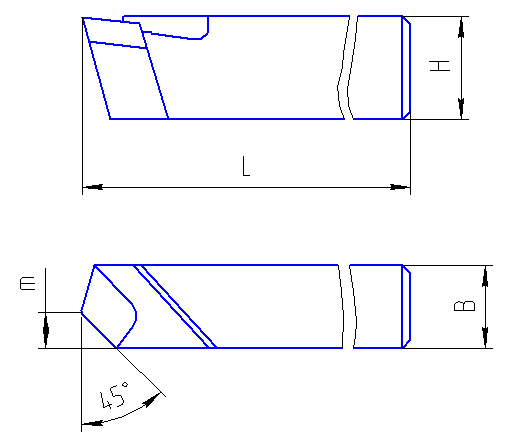

Для подрезки торцов и обработки детали по контуру применяем резцы токарно–проходные с углом ∅ = 92 о, оснащенные твердосплавными паянными пластинами.

Рисунок 3 – Резец токарный проходной

Таблица 12.2 – Габаритные размеры резца, мм

H |

B |

L |

B1 |

32 |

32 |

130 |

40 |

Для обработки отверстий применяем резцы токарно - расточные с твердосплавными пластинами.

Рисунок 4 - резец токарно - расточной с твердосплавными пластинами.

Таблица 13.2 – параметры резца токарно– расточного с твердосплавными пластинами.

Сечение резца НхВ |

L1 |

d1 |

a |

n |

h |

h1 |

h2 |

h3 |

№пластинки по ГОСТ 2209-69 |

16х16 |

15/30 23/48 |

9,5 12,0 |

8 8 |

6,1 6,1 |

3,9 5,5 |

- - |

4 5 |

6,4 8,0 |

D201A |

Резец канавочный

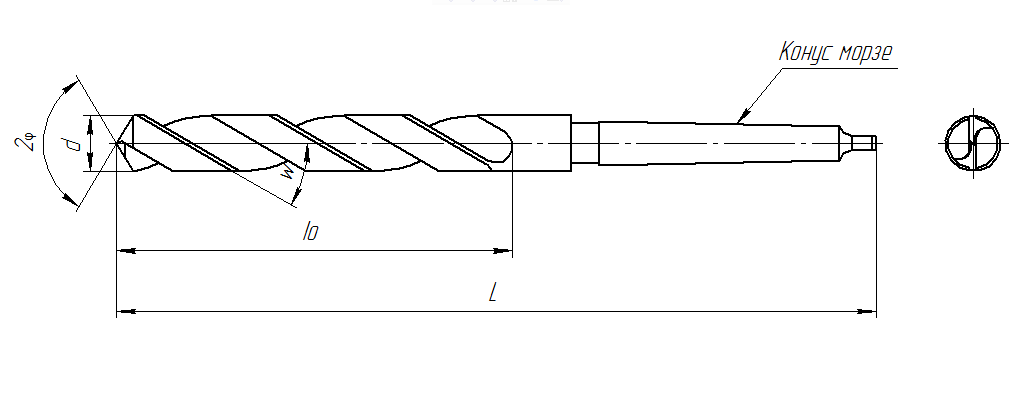

Для сверления отверстия применяем сверло спиральное Т15К10

Рисунок 5 - сверло спиральное Р6М5.

Таблица -

Сверло |

Диаметр сверла |

1 |

42,4 |

2 |

4 |

Таблица 13.2 – Параметры сверла

h |

b |

l |

p |

n |

L |

32 |

25 |

280 |

160 |

12 |

25 |

Для сверления двух отверстий отверстий ∅11Н14 применяем сверло спиральное.

Для фрезерования паза применяем концевую фрезу

Рисунок - концевая фреза

Для фрезерования шестигранника применяем торцевую фрезу

Рисунок – торцевая фреза

Для фрезерования червяка применяем фрезу модульную пальцевую

Рисунок – фреза модульная пальцевая

Для измерения обрабатываемых поверхностей используют калибр-пробку и калибр-скобу.

Калибрами называются безшкальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей детали.

К калибрам-пробкам относятся:

Пробки двусторонние с цилиндрическими вставками от 1 до 6 мм.

Пробки двусторонние с коническим хвостовиком от 3 до 50 мм.

Пробки с цилиндрическими насадками от 3 до 100 мм.

Пробки неполные от50 до 150 мм.

К калибрам-скобам относятся:

Скобы листовые односторонние от 1 до 180 мм.

Скобы листовые двусторонние от 1 до 180 мм.

Скобы штампованные односторонние от 3 до 50 мм.

Калибры изготавливают из стали У8А, У10А или У12А по ГОСТ 1435-90.

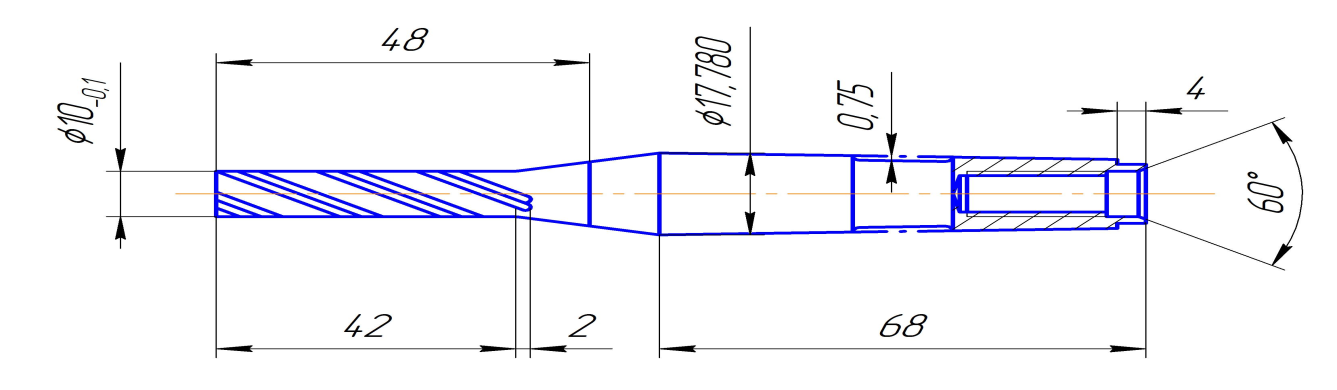

Рисунок 6 - Калибр – пробка ∅42,4

Рисунок 7 – калибр скоба

Диаметры, измеряемые скобой: ∅70; ∅75; ∅85; ∅130; ∅80; ∅68; ∅55.

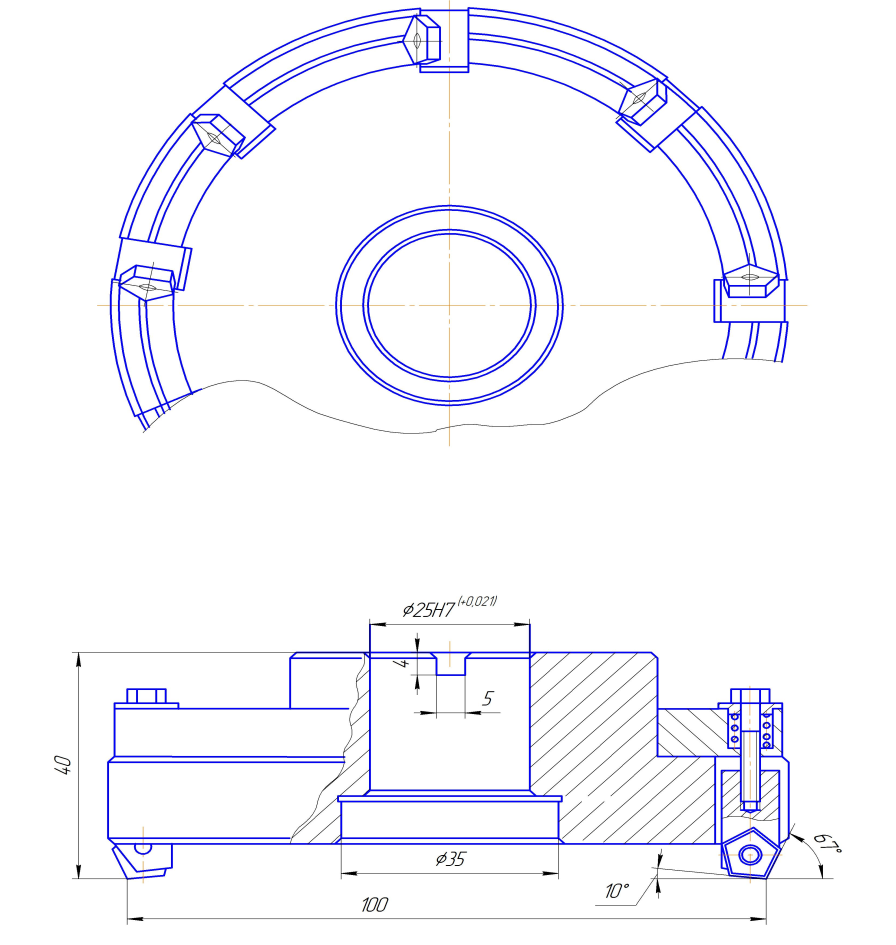

2.4.3 Выбор приспособления

2.4.4 Выбор установочных баз

Базой называется поверхность или совокупность поверхностей, ось, точку детали или сборочные единицы по отношению, к которой ориентируются другие детали изделия или поверхности детали, образуемые или собираемые на данной операции.

По назначению базы подразделяются на конструкторские, технологические и измерительные. Конструкторские базы подразделяются на основные и вспомогательные, учёт которых при конструировании имеет существенное значение. Основная база определяет положение самой детали в изделии, а вспомогательная база-положение присоединяемой детали относительно данной. Технологической базой называют поверхность, определяющую положение детали в процессе их изготовления. Измерительной базой называют поверхность, определяющую положение детали и средств контроля.

По числу лишаемых деталь степеней свободы базы делят на:

Направляющие, опорные, установочные.

Для повышения точности обработки а, следовательно, и лучших эксплуатационных результатов следует стремиться к выполнению принципа постоянства баз, заключённого в сохранении базовых поверхностей во время всей обработки детали и принципе совмещения баз конструкторских, измерительных и технологических поверхностей.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные. Основные поверхности – это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности - это поверхности, выполняющие служебное назначение детали.

Свободные поверхности – это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.