- •Содержание

- •Список литературы………………………………………………………….…...29 Выбор электродвигателя

- •Определение общего передаточного числа и разбивка его по ступеням

- •Определение мощности, частоты вращения и крутящего момента для каждого вала.

- •Выбор материала и определение допускаемых напряжений тихоходной ступени

- •Определение основных параметров тихоходной передачи

- •Выбор материала и определение допускаемых напряжений быстроходной ступени

- •Определение основных параметров быстроходной передачи

- •Определение диаметров всех валов

- •Выбор подшипников качения

- •Проверка подшипников наиболее нагруженного вала по динамической грузоподъемности

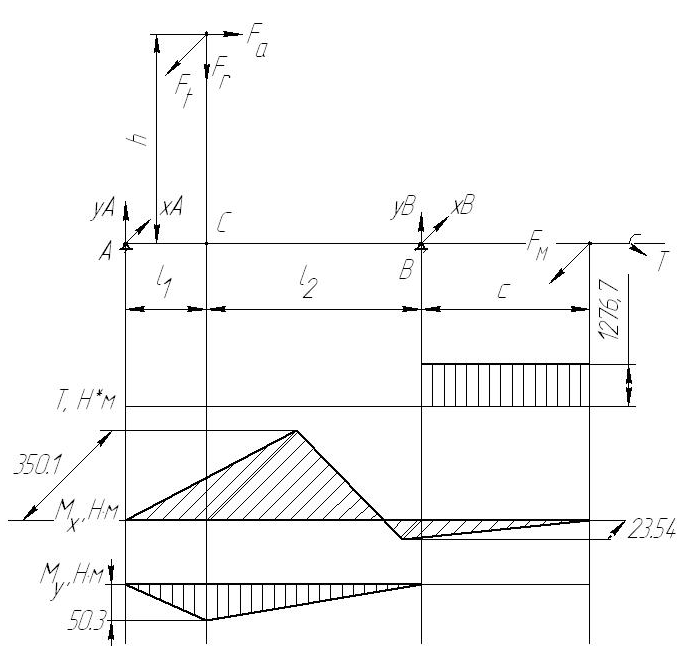

- •Проверочный расчет тихоходного вала (наиболее нагруженного) на усталостную прочность и выносливость

- •Вычислим коэффициент запаса

- •Расчет шпоночных соединений

- •Выбор муфт

- •Смазка зубчатых зацеплений и подшипников

- •Список литературы

Вычислим коэффициент запаса

Sσ= σ-1/(( σа* Kσ/(Kd * KF)+ ψσ* σm))) =450/(9*1,396/1,15)=41

где σm=0, σа=М/(0.1*d3)=353.7/(0.1*0,0733)=9 MПа,

Sτ = τ-1/(( τа* Kτ/(Kd * KF)+ ψτ* τm))) =250/(8.18*1,6/1,15+0,05*8.18)=29.8

где τm=τа=0.5*T/(0.2*d3)= 0.5*1276.7/(0.2*0,0733)=8.18 МПа,

Найдём расчётное значение коэффициента запаса прочности и сравним

его с допускаемым:

S=Sσ*Sτ/( Sσ2+Sτ2) 1/2= 24.1 > [S] = 1,5 - условие выполняется.

Расчет шпоночных соединений

1. Быстроходный вал:

lш= lp+b, где b – ширина шпонки,

![]() ,

где

,

где

h=7 мм - высота шпонки,

b=8 мм

d=28 мм

T=284,2 Н∙м

![]()

![]() мм

мм

Принимаем

![]()

lш= 19+8=27 (мм),

Из конструктивных соображений принимаем стандартный размер lш=32мм;

глубина паза вала t1=3,3 мм, ступицы t2=4,7 мм.

2. Тихоходный вал:

lш= lp+b, где b – ширина шпонки,

, где

h=11 мм - высота шпонки,

b=18 мм

d=60 мм

T=1193,6 Н∙м

![]() мм

мм

Принимаем

![]()

lш= 22+18=40 (мм),

Из конструктивных соображений принимаем стандартный размер lш=90мм;

глубина паза вала t1=6 мм, ступицы t2=4,3 мм.

Выбор муфт

Для передачи крутящего момента от вала электродвигателя к быстроходному валу и предотвращения перекоса вала выбираем муфту. Наиболее подходит упругая втулочно-пальцевая муфта, крутящий момент передается пальцами и упругими втулками. Ее размеры стандартизированы и зависят от величины крутящего момента и диаметра вала. Выбираем муфту МУВП с максимальным передаваемым моментом 250 Нм.

Для соединения

концов тихоходного и приводного вала

и передачи крутящего момента используется

упругая втулочно-пальцевая с разрушающимся

элементом. Допустимые для данного вида

муфт значения смещений каждого вида

(при условии, что смещения других видов

близки к нулю): осевое

![]() мм, радиальное

мм, радиальное

![]() мм,

угловое

мм,

угловое

![]() .

.

Размеры муфты выбираются по стандарту, они зависят от диаметра вала и величины передаваемого крутящего момента.

Смазка зубчатых зацеплений и подшипников

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины, кроме того снижаются динамические нагрузки, увеличивается плавность и точность работы машины. Принимаем жидкое индустриальное масло И-Г-А-32 ГОСТ 20799-88. Глубина погружения зубчатых колес в масло должна быть не менее модуля зацепления и не более четверти делительной окружности колеса.

Список литературы

1. Иванов М.Н., Иванов В.Н. Детали машин, Курсовое проектирование

М.Высшая школа, 1975.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин.

М.Высшая школа, 1985.

3. Стрелов В.И. Методические рекомендации по составлению расчетно-пояснительной записки к курсовому проекту по «Деталям машин».

КФ МГТУ им Н.Э. Баумана, 1988.

4. А.В. Буланже, Н.В. Палочкина, Л.Д. Часовников, под редакцией Д.Н.Решетова. Методические указания по расчету зубчатых передач и коробок скоростей по курсу «Детали машин». МГТУ им Н.Э. Баумана, 1980.

5. В.Н. Иванов, В.С. Баринова. Выбор и расчеты подшипников качения. Методические указания по курсовому проектированию.

МГТУ им Н.Э. Баумана, 1981.

6. Е.А. Витушкина, В.И. Стрелов. Расчет валов редукторов.

МГТУ им Н.Э. Баумана, 2005.