- •Механизмы питания автоматов

- •1. 1. Механизмы питания автоматов прутковым и полосовым материалом

- •1. 2. Механизмы дискового и роторного питания

- •1.3. Механизмы ориентации заготовок

- •1. 4. Отсекатели

- •1. 5. Механизмы бункерного питания

- •1.6. Механизмы магазинного питания

- •1.7. Транспортирующие и вспомогательные устройства

- •1.8. Устройства для контроля и сортировки изделий

- •2. Устройства для выгрузки, питания и дозирования сыпучих материалов [1]

- •2.3. Секторные дозаторы

- •2.4. Тарельчатые дозаторы.

- •2.5. Лотковые дозаторы

- •2.6. Дозаторы с линейным движением рабочих органов

- •2.7. Шнековые дозаторы

- •2.8. Весовые дозаторы сыпучих материалов.

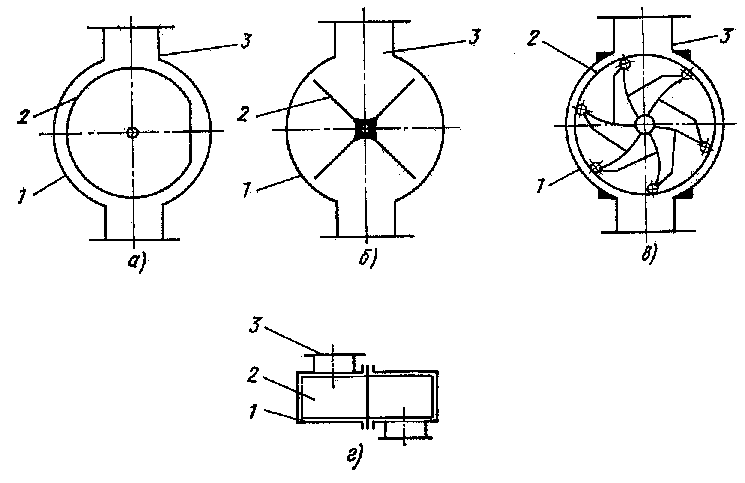

2.3. Секторные дозаторы

Секторные дозаторы (рис.2.5.) можно применять для дозирования высокосыпучих порошкообразных и мелкозернистых материалов, а также кусковых материалов с размером частиц до 30 мм.

Принцип работы секционных питателей основан на отборе материала из бункера, установленного над питателем, с помощью ряда отсеков в роторе 2, вращающемся в корпусе 1. Дозируемый материал из бункера через загрузочный патрубок 3 поочередно заполняет отсеки ротора и после поворота его на определенный угол выгружается из отсека под действием собственной силы тяжести.

Корпус секционных питателей выполняют цилиндрическим, с вертикальной (для лопастных) или горизонтальной (для барабанных и секторных) осью вращения. Число отсеков в роторе может быть различным; так, в барабанных питателях имеется один отсек (рис.2.5, а). Увеличение числа отсеков уменьшает пульсацию потока дозируемого материала, но усложняет конструкцию, особенно для секторных питателей с регулируемым объемом отсека (рис. 2.5, в).

Производительность секторных питателей Q (м3/ч) можно определить по формуле

![]() ,

,

где V – объем каждого

отсека, м3; m –

число отсеков; n

– частота вращения ротора;

![]() -

коэффициент заполнения отсека материалом

(значения

можно принять в пределах 0,8 – 0,9 и зависит

от сыпучести дозируемого материала и

частоты вращения ротора – с увеличением

последнего коэффициент заполнения

несколько уменьшается).

-

коэффициент заполнения отсека материалом

(значения

можно принять в пределах 0,8 – 0,9 и зависит

от сыпучести дозируемого материала и

частоты вращения ротора – с увеличением

последнего коэффициент заполнения

несколько уменьшается).

Рис.2.5. Схемы конструкций дозаторов: а) – барабанный; б) – секторный; в) – секторный с регулируемым объемом камеры; г) - лопастной.

Производительность можно регулировать только за счет изменения частоты вращения ротора или объема отсеков. В обоих случаях диапазон регулирования небольшой. Так, регулирование изменением частоты вращения ограничено, так как при больших скоростях отсек заполняется не полностью и производительность уменьшается, несмотря на увеличение частоты вращения ротора.

Объем отсеков можно изменять различными способами. В секторном питателе, показанном на рис. 2.5,в, регулирование объема достигается поворотом лопастей, закрепленных на каждой перегородке ротора.

2.4. Тарельчатые дозаторы.

Тарельчатые дозаторы, как и секторные, можно применять для дозирования мелкозернистых и мелкокусковых материалов, в том числе склонных к образованию сводов, из вертикальных бункеров. Они обеспечивают достаточно равномерное питание, точность которого определяется в основном изменениями угла eстeственного откоса дозируемого материала.

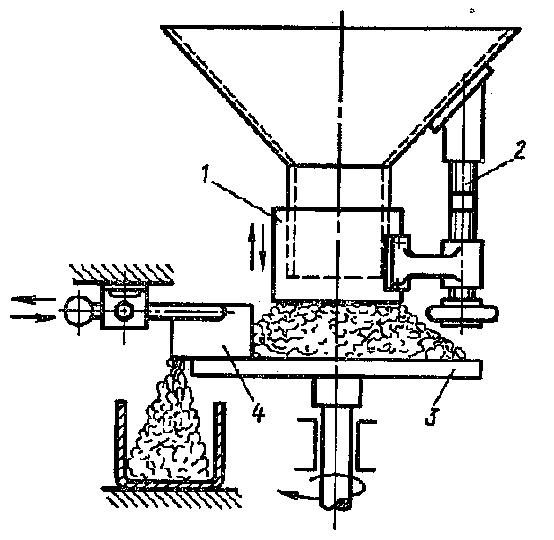

Рис.2.6. Схема тарельчатого питателя. |

Дозирование осуществляется вращаю-щимся диском (тарелкой)3 (рис.2. 6.), уста-новленным под цилиндрическим патрубком бункера. При каждом обороте диска нож 4 срезает и сбрасывает материал в приемный бункер. Производительность дозатора регу-лируется скоростью вращения диска 3 и положением манжеты 1, которая устанав-ливается на заданной высоте вращением винта 2, и положением скребка 4. Регулирование производительности по частоте вращения диска имеет верхний предел, так как при увеличении частоты вращения можно создать такие условия, при которых центробежная сила окажется больше силы сцепления материала с диском, что приведет к неконтролируемому |

ссыпанию материалa с диска. Из рассмотрения условия равновесия частицы материала, прилежащей к поверхности диска, можно определить критическую предельную частоту вращения диска (об/мин), при которой материал начинает бесконтрольно ссыпаться с диска.

Точность тарельчатых дозаторов определяется главным образом стабильностью угла естественного откоса, т. е. сыпучестью материала, а также условиями ссыпания материала с диска. Во избежание самопроизвольного ссыпания материала с диска по его периметру устанавливают направляющие борта с проемом в месте установки ножа. Ряд конструктивных усовершенствований позволяет уменьшить влияние неконтролируемых параметров дозируемого материала на точность дозировки.

Введение патрубка с нижней конической частью снимает влияние угла естественного откоса на производительность. В таких конструкциях для полного заполнения конического патрубка материалом угол при его основании должен быть больше угла естественного откоса материала. Недостаток такой конструкции - возможность регулирования производительности только изменением частоты вращения диска.