- •Механизмы питания автоматов

- •1. 1. Механизмы питания автоматов прутковым и полосовым материалом

- •1. 2. Механизмы дискового и роторного питания

- •1.3. Механизмы ориентации заготовок

- •1. 4. Отсекатели

- •1. 5. Механизмы бункерного питания

- •1.6. Механизмы магазинного питания

- •1.7. Транспортирующие и вспомогательные устройства

- •1.8. Устройства для контроля и сортировки изделий

- •2. Устройства для выгрузки, питания и дозирования сыпучих материалов [1]

- •2.3. Секторные дозаторы

- •2.4. Тарельчатые дозаторы.

- •2.5. Лотковые дозаторы

- •2.6. Дозаторы с линейным движением рабочих органов

- •2.7. Шнековые дозаторы

- •2.8. Весовые дозаторы сыпучих материалов.

1.8. Устройства для контроля и сортировки изделий

Схема транспортирующего устройства при автоматическом контроле размеров изделия рис. 1.45. В случае несоответствия размеров изделия 1, определяемых прибором, который на схеме не показан, вилка 2 устанавливается справа от траектории падения, и бракованное изделие падает в лоток. Годные изделия захватываются вилкой 2, которая в этом случае устанавливается слева, пере даются на диск 3 и далее во второй лоток.

|

Рис. 1.45 Схема транспортирующего устройства при автоматическом контроле размеров изделия |

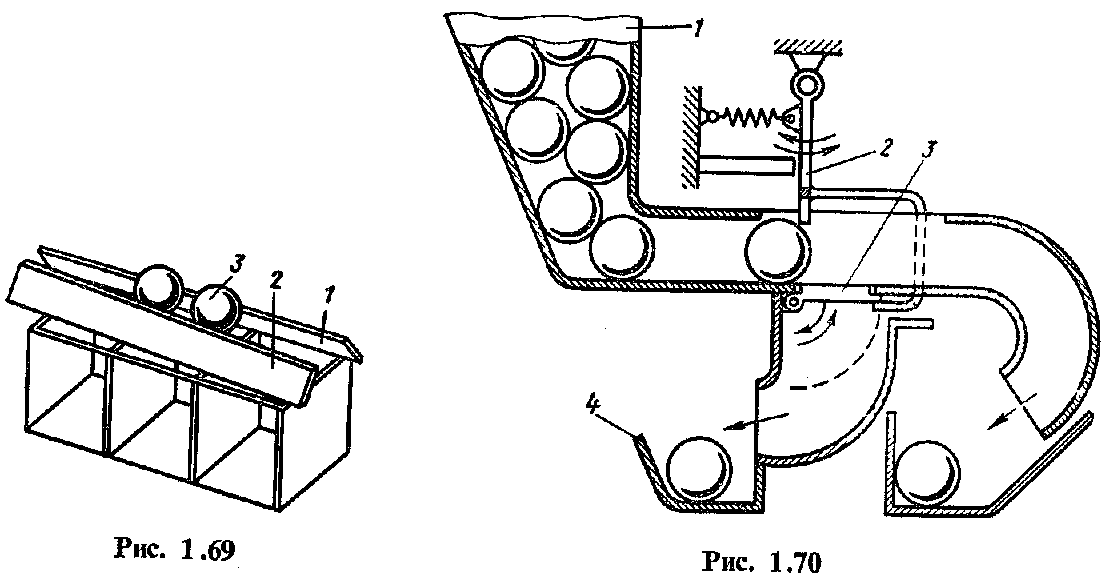

Автоматический прибор для сортировки и подачи подшипниковых шариков на конвейер рис. 1.70.. Шарики, поступающие из бункера 1 на конвейер и имеющие размеры больше заданного, задевают за конец заслонки 2, открывают подпружиненный люк 3 и падают в ящик 4 для бракованных изделий.

|

Рис. 1.70. Автоматический прибор для сортировки и подачи подшипниковых шариков на конвейер. |

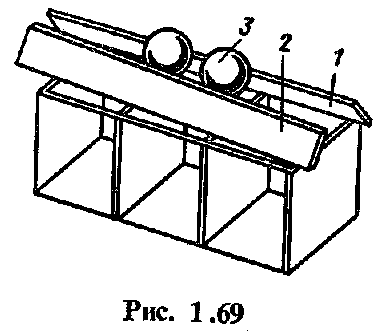

Рис. 1.46. Устройство для транспорти-ровки и сортировки шариков по размерам. |

Устройство для транспорти-ровки и сортировки шариков по размерам рис. 1.46. По двум линейкам 1 и 2, расположенным наклонно и под некоторым углом одна к другой, катятся шарики З, проваливаясь между линейками в соответствующий лоток.

|

Устройство для сортировки изделий по высоте рис. 1.47. Установленные на звездочку 1 изделия 2 сбрасываются упорами 3, 4 и 5, расстояние между которыми и плоскостью звездочки постепенно уменьшается.

Транспортирующее устройство с калибром для сортировки игл по длине рис. 1.48.. Иглы 1 подаются из бункера в канавки транспортирующего диска 4, который вращается между двумя коническими дисками 2 калибра. В зависимости от длины иглы заклиниваются между дисками на различных расстояниях от оси вращения калибра, поэтому каждый ручеек отсека 3 заполняются иглами определенного размера.

Рис. 1.47. Устройство для сортировки изделий по высоте. |

Рис. 1.48. Транспортирующее устройство с калибром для сортировки игл по длине. |

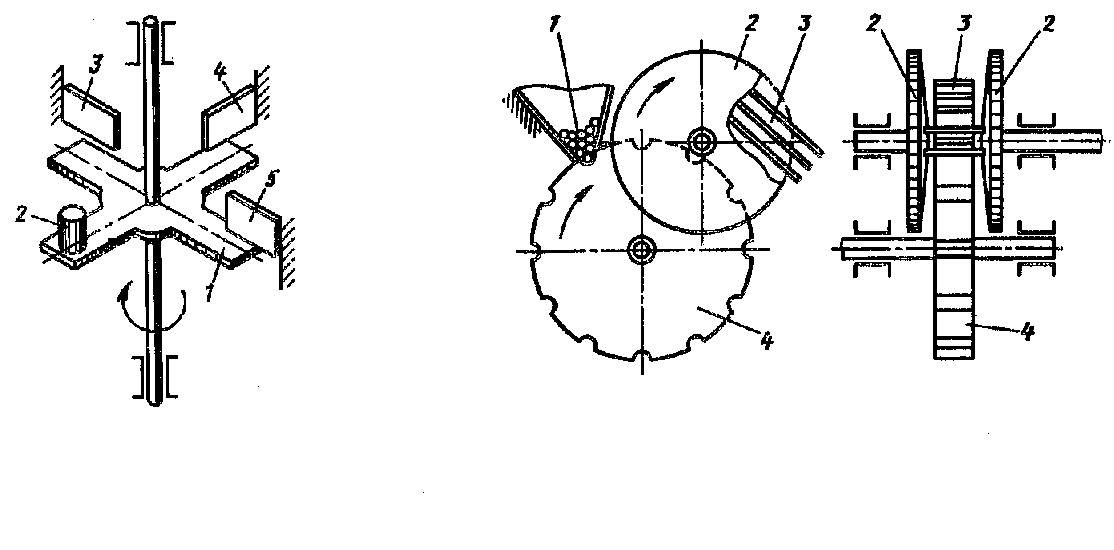

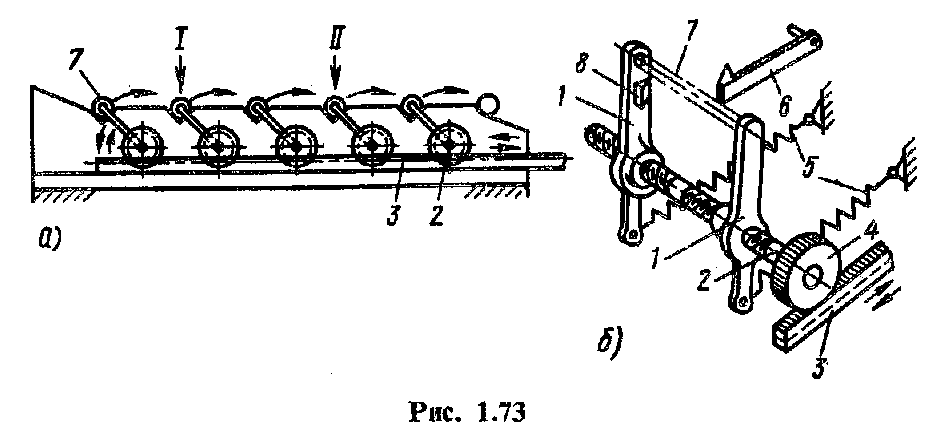

Транспортирующее устройство при автоматическом контроле размеров изделий рис. 1.49. Транспортировка контролируемых изделий от позиции 1 к позиции 11 и т. д. (рис. 1.49, а) осуществляется захватами 1, которые, совершая колебательное движение относительно оси вала 2 (рис. 1.49, б), захватывают изделие по торцам с двух сторон. Рейка 3 в зацеплении с зубчатым колесом 4 (рис. 1.49, а и б), которое присоединено к валу 2, совершает возвратно-поступательное движение.

Рис. 1.49. Транспортирующее устройство при автоматическом контроле размеров изделий

Вращению захватов 1 (рис. 1.49, б) по часовой стрелке препятствуют пружины 5, поэтому при вращении колеса 4 в том же направлении вначале происходит захватов по левой и правой резьбе на валу 2 до тех пор пока изделие не будет зажато с достаточной силой – поворот с изделием 7.

При повороте против часовой стрелки захваты 1 задерживаются защелками 6, которые находятся в зацеплении с кулачками 8. После поворота колеса 4 на некоторый угол захваты расходятся, освобождая изделие и, отключаясь от защелок 6, возвращаются в исходное положение.