- •Механизмы питания автоматов

- •1. 1. Механизмы питания автоматов прутковым и полосовым материалом

- •1. 2. Механизмы дискового и роторного питания

- •1.3. Механизмы ориентации заготовок

- •1. 4. Отсекатели

- •1. 5. Механизмы бункерного питания

- •1.6. Механизмы магазинного питания

- •1.7. Транспортирующие и вспомогательные устройства

- •1.8. Устройства для контроля и сортировки изделий

- •2. Устройства для выгрузки, питания и дозирования сыпучих материалов [1]

- •2.3. Секторные дозаторы

- •2.4. Тарельчатые дозаторы.

- •2.5. Лотковые дозаторы

- •2.6. Дозаторы с линейным движением рабочих органов

- •2.7. Шнековые дозаторы

- •2.8. Весовые дозаторы сыпучих материалов.

2.8. Весовые дозаторы сыпучих материалов.

Весовые дозаторы сыпучих материалов обеспечивают более высокую точность дозирования по сравнению с объемными, но имеют более высокую стоимость. Весовые дозаторы могут быть непрерывного или периодического действия, а конструктивно - ленточного, шнекового или роторного типа. Производительность этих дозаторов контролируют взвешиванием всего материала, находящегося в питающем бункере, или проверкой скорости уменьшения массы. Дозаторы роторного типа применяют при очень низких скоростях дозирования, а также при работе с трудно дозируемыми материалами.

Наибольшее распространение получили весовые дозаторы непрерывного действия с ленточными питателями (табл. 3) производительностью от 0,5 до 200000 кг/ч. Эти дозаторы обеспечивают дозирование порошкообразных и сыпучих материалов размером частиц до 5 мм. Точность дозирования 0,5; l; 1,5; 2; 2,5; 4 % от производительности. Управление дозаторами может быть дистанционное автоматическое или ручное.

Таблица 3.

Тип |

Объемная масса дозируемо-го материала, кг/м3 |

Размер частиц, мм |

Ширина ленты транспор-тера , мм |

Производитель-ность кг/час |

По-греш-ность,

% ( |

Масса дозато-ра, кг |

ДН - 36 |

280 - 1100 |

Мелко измельченные |

125 |

0,5 - 25 |

0,5 |

76 |

ДН - 12 |

2000 -2300 |

Порошок |

- |

7,5 -12,5 |

180 |

|

ДН - 11 |

- |

30 - 50 |

180 |

|||

ДН - 10 |

- |

45 -75 |

180 |

|||

ДН - 26 |

200 - 5000 |

Сыпучие материалы |

125 |

2 -125 |

- |

|

ДН - 27 |

200 |

15 -800 |

- |

|||

ДН - 28 |

400 |

63 - 2500 |

- |

|||

ДВ-8-40 |

- |

До 5 |

400 |

8 – 40 |

4 |

877 |

ДВ-40-400 |

- |

40 – 400 |

2 |

940 |

||

ДВ-400-4000 |

- |

40 - 4000 |

1790 |

|||

ДН – 22 У |

200 - 2000 |

200 |

100 - 1600 |

125 |

||

ДН - 4 |

|

- |

400 |

2500 - 6000 |

295 |

|

ЛДВ-20 |

|

Легко сыпучие |

500 |

1500 – 20 000 |

1 |

375 |

ЛДВ-50 |

|

650 |

300 – 500 000 |

1115 |

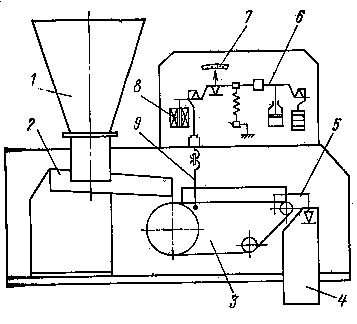

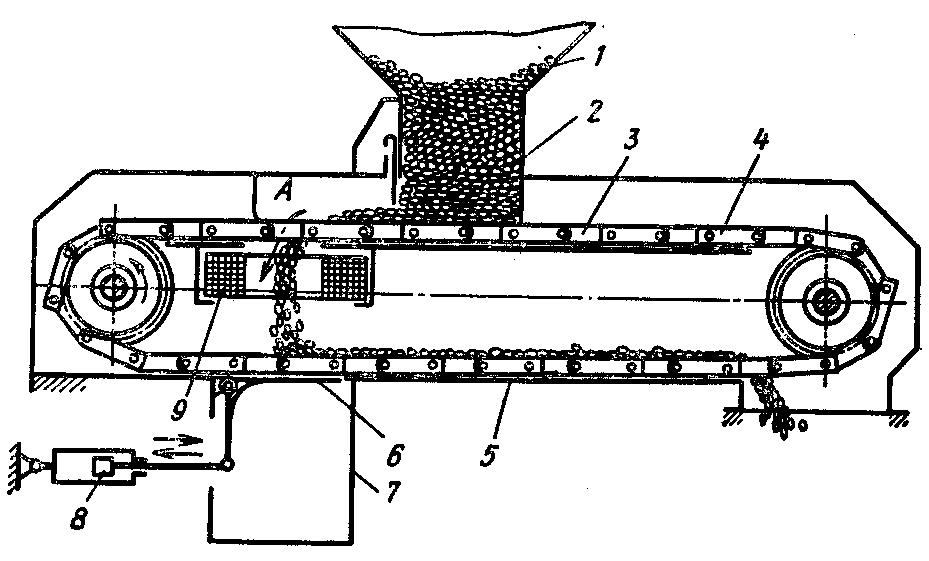

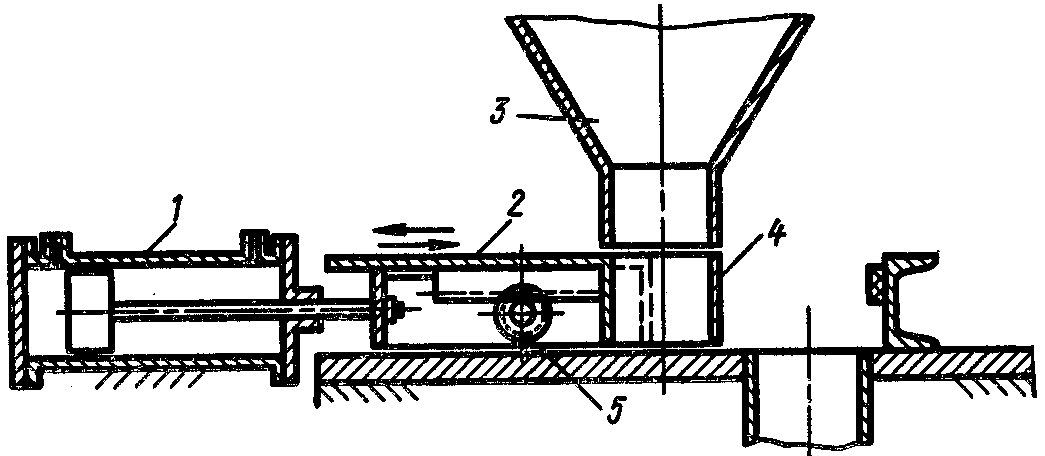

В весовых дозаторах непрерыв-ного действия (рис. 10) дозируемый материал из бункера 1 питателем 2 подается на датчик массы потока 3, выполненный в виде ленточного пи-тателя и консольно закрепленный на опоре 5, а затем выгружается через разгрузочную воронку 4. Произво-дительность дозатора контролируют по массе дозируемого материала, находящегося на ленте транспортера датчика 3, с помощью весового механизма, состоящего из рычажной системы 6, тяги 9, шкалы 7 и дистанционного датчика 8. При откло-нении производительности доза-тора, а, следовательно, и массы материала на транспортере от заданной, сигнал подается на управ-ляющее устройство с помощью которого можно регулировать про |

Рис.2.10. Схема весового дозатора непрерыв-ного действия. |

изводительность изменением толщины слоя материала на транспортере, скорости движения ленты или скорости загрузки.

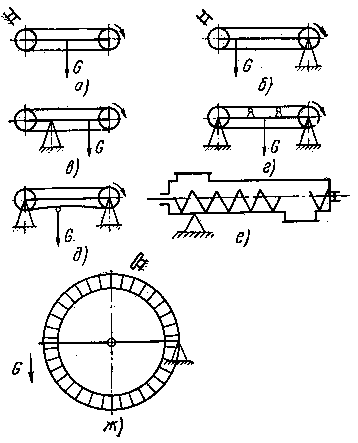

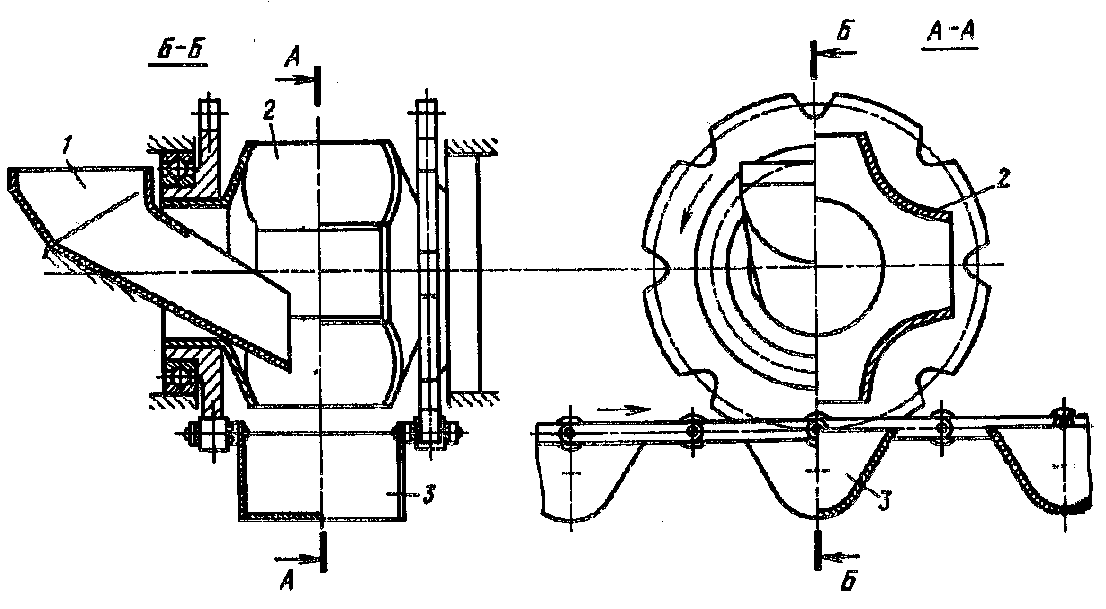

Рис. 2.11. Схемы датчиков массы потока.

|

В качестве датчиков массы потока сыпучих материалов можно применять ленточные (рис. 2.11, а-д) шнековые (рис. 2.11, е) или роторные (рис. 2.11, ж) устройства. Массу дозируемого материала измеряют различными методами. При безопорной схеме (рис. 2.11, а) вся сила тяжести G от материала передается на весовой механизм. При использовании одной, неподвижной опоры возможно применение консольной (рис. 2.11, б, е, ж) и маятниковой (рис. 2.11, в) подвесок; при этом на весовой механизм передается только часть веса материала. Кроме того, можно использовать схемы с неподвижными опорами, измерения массы в которых осуществляются непосредственно с помощью роликов-массо-измерителей (рис. 2.11, г); изме-рением усилия натяжения ленты (рис. 2.11, д); замером мощности привода при наклонном положении транспортера. |

Автоматические весы дискретного действия (порционные) предназначены для взвешивания сыпучих материалов и жидкостей.

По ГОСТ 13712-68 ряды наибольших пределов взвешивания охватывают интервал от 1 г до нескольких тонн. Наиболее распространены весовые механизмы с массой порции до 100 кг. Конструктивно они выполняются в трех вариантах: с опрокидывающимся весовым бункером, с вращающимся бункером и с бункером с открывающимся дном; последний вариант наиболее распространен. .

Взвешиваемый материал подается питателем в весовой бункер, откуда после взвешивания высыпается в нижний приемный бункер, из которого подается к рабочим местам в соответствии с технологической схемой.

Разработаны системы для одновременного дозирования до пяти компонентов.

Ниже приводятся схемы различных конструкций дозаторов для сыпучих материалов и описание их работы.

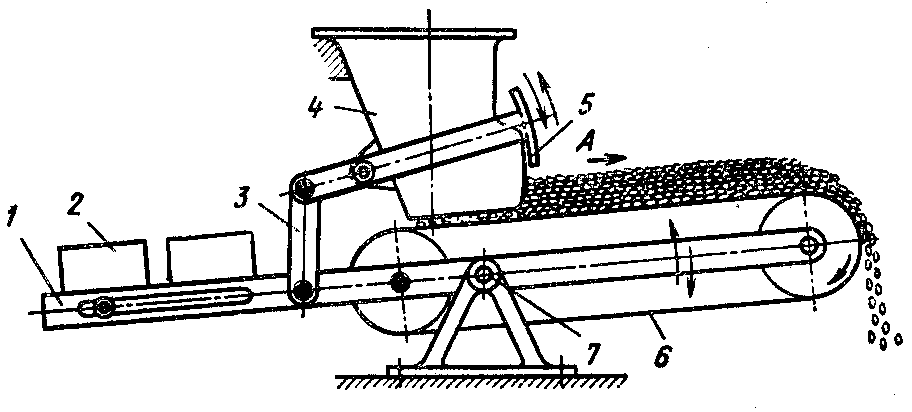

Рис.2. 12. Дозатор с приспособлением для удаления металлических включений. Сыпучий материал 2 из бункера 1 поступает на стол 3 и транспортируется цепью 4 в направлении стрелки А. У края стола расположен электромагнит 9, который при прохождении через его магнитное поле металлических включений влияет на работу электронного устройства, управляющего электромагнитом 8. Электромагнит 8 на короткий промежуток времени открывает заслонку 6 стола 5, и металлические детали с небольшим количеством материала попадают в ящик 7.

Рис.13. Питатель с автоматической регулировкой производительности. Питатель смонтирован на раме 1, которая исполняет роль весового коромысла, качающегося относительно шарнира 7. Материал, расположенный на ленте 6, уравновешивается контргрузом 2. Рычаг заслонки 5 шарнирно соединен с неподвижно установленным бункером 4 и кинематически связан с рамой питателя посредством шатуна 3. В случае, когда на ленту подается материал в количестве, большем необходимого, рама 1 поворачивается по часовой стрелке, при этом заслонка 5 уменьшает выходное отверстие бункера и наоборот. Положение контргруза 2 на раме определяет производительность питателя.

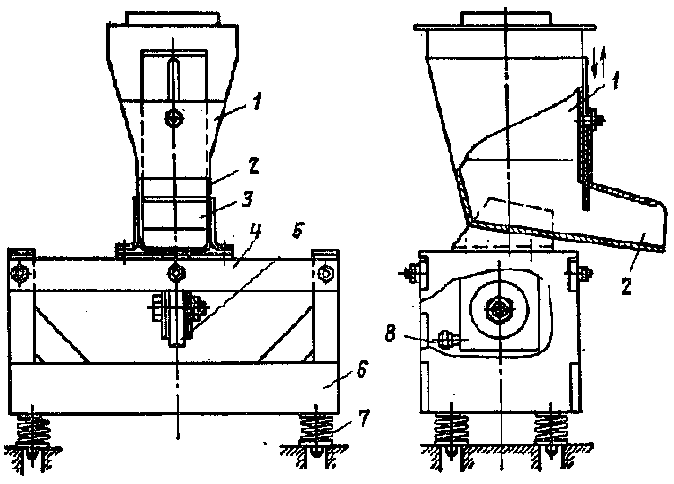

Рис.2.14. Электромагнитный вибрационный питатель для сыпучего материала.

|

Электромагнитный вибра-ционный питатель для сыпучего материала (рис.14.). В отверс-тиях тяжелой металлической плиты б установлены пакеты пластинчатых пружин 2, соеди-ненных с лотком 1 посредством щек 5. Якорь 3 электромагнита прикреплен к лотку, а катушка 4 электромагнита - к плите 6. Когда электромагнит находится под током, якорь 3 с лотком 1 перемещается под некоторым углом вправо, сжимая пружины 2, при этом транспортируемый материал за этим движением не следует. В момент обесточи-вания электромагнита лоток 1 под действием пружин 2 воз-вращается в исходное поло-жение, транспортируя материал в направлении стрелки Б.

|

Рис.2.15. Пневмовибропитатель для плохо сыпучих порошковых материалов.

Пневмовибропитатель для плохо сыпучих порошковых материалов (рис. 2.15). Бункер 1 с лотком 2 закреплены на раме 6 посредством двух плоских рессор 4. Пневматический вибратор 5 возбуждает вибрационное движение бункера. К вибратору сжатый воздух подводится через штуцер 8. Опорами для рамы б служат амортизаторы 7. Производительность питателя регулируется размером выходного отверстия 3, частотой и амплитудой вибрации бункера.

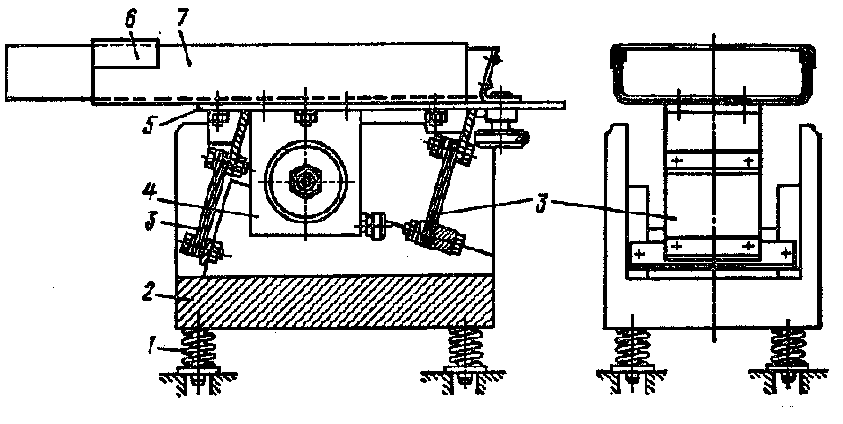

Рис.16. Лотковый пневматический вибропитатель для сыпучих материалов

Лотковый пневматический вибропитатель для сыпучих материалов (рис.2.16). смонтирован на литой раме 2, которая установлена на четырех амортизаторах 1. Плита 5 с вибратором 4 прикреплена к раме 2 двумя рессорами 3. Материал транспортируется по лотку 7, вдоль которого может перемещаться и фиксироваться приемный лоток 6.

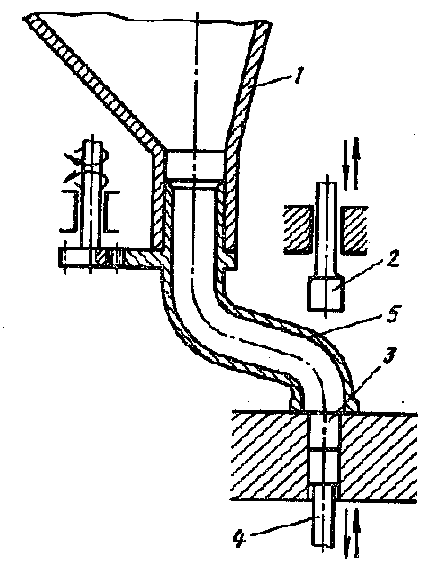

Рис. 17. Схема дозатора для прессования сыпучих материалов.

|

Схема дозатора для прессования сыпучих материалов (рис.2. 17.) Поворачивающийся относительно оси бункера 1 рукав 5 устанавливается при подаче материала на отверстие матрицы 3, а затем отводится в сторону (2 - пуансон, 4 - выталкиватель, положение которого определяет дозу).

|

Рис. 2.18. Дозатор для сыпучих материалов.

Дозатор для сыпучих материалов (рис. 2.18). Дозирующая коробка, получающая возвратно-поступательное движение от пневматического привода 1, состоит из двух частей 4 и 2. Перемещением части 2 относительно 4 посредством вращения зубчатого колеса 5, зацепляющегося с рейкой, регулируется объем дозы, принимаемой из бункера 3.

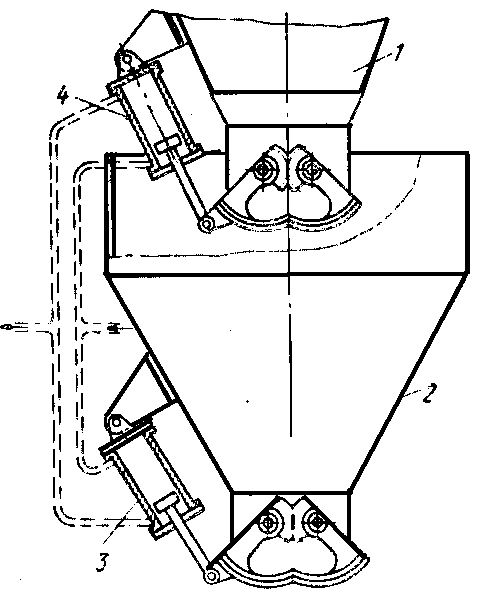

Рис. 2.19. Бункерный дозатор. |

Бункерный дозатор (рис. 2.19). Затворы двух бункеров 1 и 2, расположенных один над другим, приводятся в действие пневматическими цилиндрами 4 и 3, работа которых сблокирована так, что при одном открытом затворе второй закрыт.

|

Рис.2.

20. Вращающийся погрузочно-распределительный

барабан.

Рис.2.

20. Вращающийся погрузочно-распределительный

барабан.

Вращающийся погрузочно-распределительный барабан (рис. 2. 20.). Сыпучий материал подается из бункера в барабан 2 через лоток 1 и дозами засыпается в ковш 3 цепного конвейера.

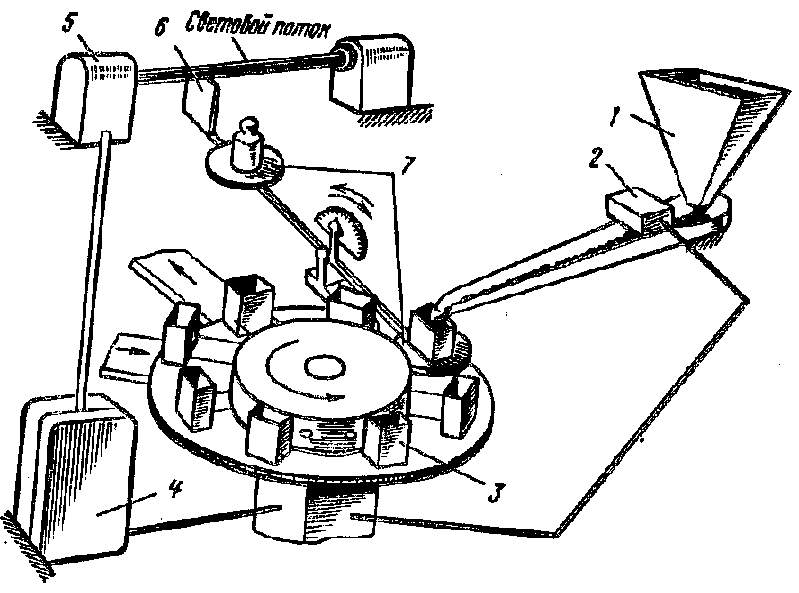

Рис.2.21. Весовой дозатор с автоматическим управлением.

Весовой дозатор с автоматическим управлением с помощью фотоэлемента (рис.2.21). . Пустая тара 3 посредством вращающегося стола подается на чашу весов 7 и наполняется сыпучим материалом из бункера 1 посредством вибрационного питателя 2. При достижении баланса весов флажок-экран 6 перекрывает световой поток, действующий на фотоэлемент 5, срабатывает фотореле 4, и прекращается подача продукта.

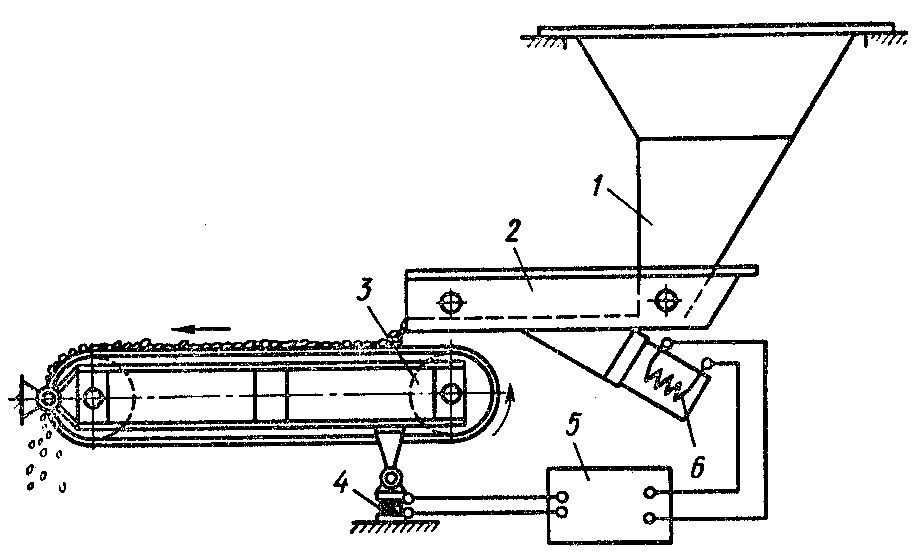

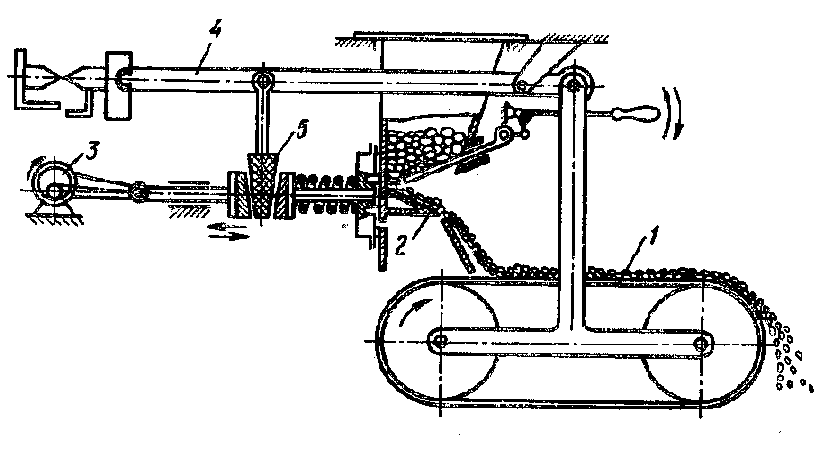

Ленточный весовой дозатор (рис. 2.22). Производительность дозатора может одновременно регулироваться скоростью ленты транспортера и подачей питателя в пределах от 9,0 до 900 кг/ч. Привод дозатора (на рисунке не показан) имеет вариатор скорости и счетчик, который показывает количество погонных метров ленты 1 при любой ее скорости. Питатель - вибрационный с эксцентриком 3, приводимый во вращение от общего привода.

Рис. 2.22. Ленточный весовой дозатор.

Производительность питателя регулируется изменением амплитуды перемещения лотка 2 посредством резинового клина 5, связанного с коромыслом 4 весов. Так, например, при малой массе материала на ленте коромысло с клином опускается, амплитуда лотка возрастает, и производительность дозатора увеличивается.

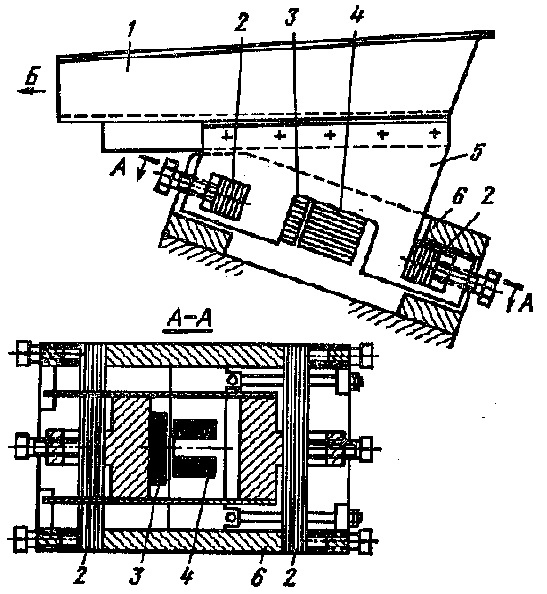

Рис.2.23. Схема ленточного весового дозатора со шнековым питателем.

|

Ленточный весовой дозатор со шнековым питателем (рис.2.23).. Производительность дозатора до 10 т/ч может регули-роваться одновременно измене-нием скорости ленты и подачей шнекового питателя. Платформа 4 весов соединена с коромыслом 5, посредством которого замы-каются верхние или нижние контакты 6; при этом с помощью двигателя 10 управления уста-новкой скорости 9 и регулятором скорости 8 изменяется число оборотов двигателя 7 привода шнековой подачи материала. |

Весовой дозатор с упруго-магнитным датчиком (рис.2. 24). Материал из бункера 1 подается на лен-точный весовой транспортер 3 электро-магнитным вибрационным питателем 2 с вибродвигателем 6. Одна опора транс-портера (со стороны разгрузки) закреп-лена неподвижно и шарнирно соединена с рамой, вторая - установлена на упруго-магнитном датчике 4, посредством кото-рого через регулятор 5 осуществляется управление вибродвигателем и соответ-ственно производительностью питания. |

Рис.2. 24. Схема весового дозатора с упруго-магнитным датчиком. |

Более полное описание весовых дозаторов приведено в работе [4].

3. Д0ЗАТОРЫ ЖИДКОСТЕЙ И ГАЗОВ Дозаторы жидкостей и газов выполняют те же функции, что и дозаторы сыпучих материалов. В эти функции входит отмеривание заданного объема или массы, поддержание объемного или массового расхода (наиболее распространенная функция), а также поддержание заданного соотношения при одновременном дозировании нескольких компонентов. Одни и те же устройства обеспечивают как объемное, так и весовое дозирование. Контролируемой величиной для поддержания заданного расхода обычно является либо величина расхода, либо другие величины, определяющие расход или зависящие от него.

Дозаторы жидкостей можно разделить на дозаторы прямого и косвенного (непрямого) действия, а также насосы-дозаторы; дозаторы всех указанных типов можно выполнять по замкнутой или незамкнутой схемам.

В дозаторах прямого действия необходимый расход поддерживается с помощью различных конструкций поплавков, либо обеспечивающих постоянный напор, либо регулирующих площадь проходного сечения с изменением величины напора. Дозаторы этого типа просты в устройстве, но могут обеспечить лишь малые величины напора дозируемой жидкости.

Дозаторы косвенного действия состоят из датчика расхода жидкости, усилительных и корректирующих звеньев, датчиков требуемой величины расхода, блока сравнения, исполнительных и рабочих органов. Регулирование расхода достигается изменением площади проходного сечения, скорости потока или комбинированием этих методов. При регулировании расхода изменением площади сечения сигнал с датчика расхода после преобразователя в, блоке сравнения сравнивается с заданным. Блок сравнения выдает сигнал на изменение положения регулирующего органа.

Дозаторы регулирования производительности изменением скорости потока за счет изменения производительности питающего насоса отличаются большой автономностью. В таких дозаторах снимается влияние колебаний расхода на работу параллельно соединенных дозаторов.

В комбинированных дозаторах изменение площади проходного сечения используют для грубой настройки на требуемый диапазон, а изменение скорости подачи - для тонкой настройки.

При необходимости поддержания постоянных и больших значений расхода, изменяющегося в незначительных пределах, используют контроль расхода жидкости в общем потоке с регулированием изменением площади сечения байпасной линии, расход которой составляет 10-20% общего расхода.

Существуют также схемы контроля косвенных параметров с учетом температуры или уровня дозируемых жидкостей.

Насосы-дозаторы могут быть как вращательного, так и возвратно-поступательного движения и имеют большое число конструктивных вариантов, широкий диапазон производительности и предельных давлений; их применяют для жидкостей, эмульсий и суспензий с широким интервалом вязкостей. Точность, дозирования составляет для шиберных насосов 3-4 %, шестеренчатых и червячных - 2-3%, плунжерных - 0,2-1,0 %, мембранных и сильфонных - 0,5-1,0 %.

Основным рабочим органом насосов-дозаторов являются насосные головки. Они определяют ряд важнейших показателей работы насосов, таких как диапазон давлений и агрессивность дозируемых жидкостей, производительность и точность дозирования, надежность в работе. Поршневые головки с уплотнением поршневыми кольцами или манжетами используют до давлений 5 МПа при диаметре до 200 мм. При более высоких давлениях применяют плунжерные головки, широко используемые при подаче малых количеств жидкостей. Мембранные и сильфонные головки позволяют дозировать агрессивные жидкости, поскольку исключается их контакт с подвижными частями дозатора.

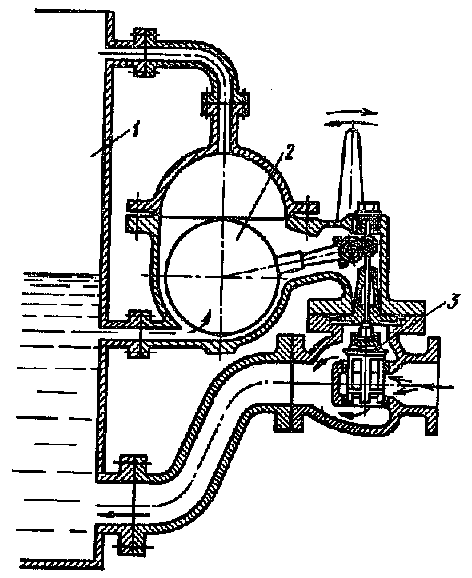

Рис.3.1. Автоматический регулятор уровня жидкости.

|

Автоматический регулятор уровня жидкости (рис. 3.1). В резер-вуаре 1 регулирование уровня жидкости осуществляется поплавком 2, который прикреплен к рычагу механизма клапана 3. С увеличением уровня жидкости в резервуаре 1 поплавок 2 поднимается и через систему рычагов перемещает клапан 3 вниз, перекрывая входное отверстие.

|

Дозатор для жидкой смазки (рис. 26.). Центральное отверстие поршня 2, установленного неподвижно в штуцере 1, перекрывается клапаном 6 и сообщается с резервуаром масленки радиальным отверстием 4. Рабочая полость цилиндра 8 перекрывается клапаном 7. Цилиндр 8 насоса получает возвратно-поступательное движение от вращающегося (посредством электродвигателя 10) кулачка 9 и сжатой пружины 12. Направляющая планка 5 и винт 3 препят-ствуют вращению цилиндра и ограничи-вают его перемещение по вертикали вверх. Смазка из полости цилиндра 8 подается в трубку 11 и затем на сма-зываемую поверхность подшипника. Объем дозы подаваемого масла регулируется вращением винта 3.

|

Рис. 26. Дозатор для жидкой смазки |

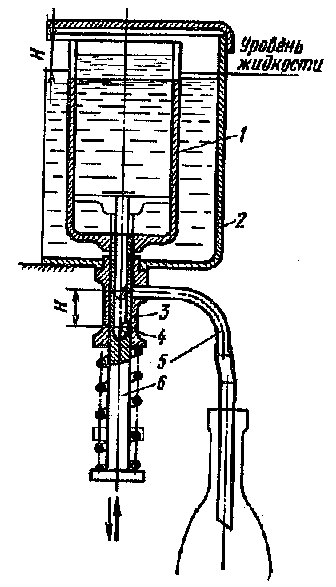

Рис. 27. Разливочное устройство с мерным сосудом и золотниковым затвором. |

Разливочное устройство с мерным сосудом и золотниковым затвором (рис. 27) Мерный сосуд 1, установленный в резервуаре 2 с разливаемой жидкостью, периодически перемещается по вертикали кулачковым механизмом на величину Н. В крайнем положении сосуда 1 происходит его наполнение, при этом отверстие 4 зонтика 6 перекрывается направ-ляющей втулкой 8. В крайнем верхнем положении сосуда 1 отверстие 4 совпадает с отверстием во втулке 3, и жидкость по трубке 5 вытекает в тару.

|

Автоматические дозаторы газов выполняют те же функции, что и дозаторы для жидкостей; однако при их использовании следует учитывать также высокую сжимаемость газов, зависимость их плотности от давления и температуры, а также возможность значительных утечек газа через уплотнения ввиду их малой вязкости. В связи с этим возникают такие специфические вопросы дозирования газов, как дозирование из ограниченных и неограниченных объемов в ограниченный или неограниченный объемы, стабилизация давления перед дозированием, определение необходимой площади проходного сечения от давления газа и его температуры [5,6].

ЛИТЕРАТУРА

1. Ким В.С., Скачков В. В. Оборудование подготовительного производства заводов пластмасс. М.: Машиностроение, 1977. 184 с. с ил.

2. Спиваковский А.О., Гончаревич И. Ф. Вибрационные конвейеры, питатели и вспомогательные устройства. М.: Машиностроение, 1972. 327 с.

3. Виденеев Ю. Д. Автоматическое непрерывное дозирование сыпучих материалов. М.: Энергия. 1973. 118 с.

4. Орлов С. П. и др. Весы и дозаторы. Справочное изд. 2-е. М. Машиностроение 1971. 88 с.

5. Виденеев Ю. Д. Автоматическое непрерывное дозирование газов. М.: Энергия..1971. 88 с.

6. Виденеев Ю. Д. Автоматическое непрерывное дозирование жидкостей. М.: Энергия. 1967. 92 с.

7. Кожевников С.Н., Есипенко Я.И., Раскин Я. М. Механизмы. Справочник. Изд.4-е, перераб. и доп. Под ред. С. Н. Кожевникова М.: «Машиностроение», 1976. 784 с. с ил.